Палубные резьбовые устройства или соединения всегда должны быть в ухоженном состоянии, обеспечивающем их лёгкую работу или отдачу. Для этого резьбы время от времени необходимо очищать, расхаживать и смазывать.

При очистке резьб с них удаляются остатки старой смазки, грязь, ржавчина, краска и остатки уплотнительной подмотки. Для этих целей используют металлические щётки. Для очистки можно применять механические вращающиеся щётки, установленные на заточные станки или угловые шлифовальные машины – «болгарки». Для удаления краски можно использовать специальные смывки для краски, либо некоторое время выдержать окрашенную резьбу в растворителе для размягчения засохшей краски. Пластиковые резьбы отмывайте мыльным раствором, используя неметаллические щётки или ветошь. При очистке не повредите резьбу.

Для очистки сильно заржавевших резьб применяют сначала инструменты для нарезания резьбы: метчик (для внутренней) или плашку (для наружной). Помните, что по чистоте нарезаемой резьбы, они делятся на черновые (для первого прогона) и чистовые (для окончательной доводки резьб). Для первоначального врезания инструмента в деталь (зацепления с прежней резьбой), слегка постукивайте по нему, одновременно проворачивая на небольшой угол. Для уменьшения трения пользуйтесь смазкой. Время от времени, для удаления стружки и грязи, проворачивайте инструмент в обратном направлении. Для этих же целей на крупных резьбах можно использовать токарный станок. Подобным же образом можно исправить на резьбе небольшие дефекты и повреждения.

Тугой ход у резьбы может появляться при загрязнении, износе, плохой смазке, повреждении и на новых резьбах. Если очищенная резьба имеет тугой ход, то её необходимо расходить. Полностью прокрутите резьбу в обоих направлениях с применением небольшого количества смазки вплоть до появления свободного хода.

В процессе эксплуатации резьбы она как бы «притирается» под свою пару. Поэтому, разобранные резьбовые соединения и устройства при сборке постарайтесь соединить со своей преж  ней парой. Для этого опытные работники пользуются разными лайфхаками (попарными раскладкой, насаживанием на один-два оборота, мечением, фотографированием и пр.).

ней парой. Для этого опытные работники пользуются разными лайфхаками (попарными раскладкой, насаживанием на один-два оборота, мечением, фотографированием и пр.).

В случаях использования в паре несоответствующих друг-другу резьб, также может появиться тугой ход. Помните, что резьбы различаются друг от друга не только своими размерами (диаметром, шагом), но и формой (треугольные, трапециевидные, прямоугольные и пр.), назначением, посадочными допусками, стандартом (метрические и дюймовые). Иногда можно совмещать метрические и дюймовые резьбы, пользуясь информацией, полученной из специальной справочной таблицы. В затруднительных случаях всегда лучше проконсультироваться с грамотным механиком (не уронив при этом чести палубы J). Замеряют резьбы резьбомерами (рис. справа).

Довольно часто приходится отдавать «закисшие» резьбы, на которых части пары как бы «прикипели» друг к другу. Эту трудную и креативную работу можно свести к следующей пошаговой инструкции:

Шаг 1-й. Если имеется выбор инструмента, то используйте торцевую головку вместо ключа, монолитные ключи вместо разводных, накидные ключи вместо рожковых. Попробуйте увеличить длину рукоятки инструмента, используя в качестве дополнительного рычага отрезок трубы, свайку, ломик и т.п. Не используйте для рычага другие рожковые ключи – это опасно и запрещено правилами ТБ. Длинным рычагом удобно работать сидя, используя мышцы торса, работая обеими руками на себя и уперев при этом ноги - как гребец. Можно толкать рукоятку ключа ногами. Попробуйте поработать рывками и толчками. Не стучите по рукоятке ключа молотком – можно погнуть или поломать ключ, да и бесполезно. Не получилось? Переходите к следующему шагу.

Шаг 2-й. Обстучите соединение молотком со всех сторон. Это поможет растрескать и ослабить ржавчину. Не стучите по бронзовым изделиям, поскольку бронза – очень хрупкий металл. Повторите предыдущий шаг. Неудача? Переходите к следующему шагу.

Шаг 3-й. Попробуйте использовать аэрозольные растворители ржавчины (т.н. «жидкие ключи», наподобие MoS2-Rostloser, Rostloser компании Liqui Moly®; S409, S410, S411, S412 компании FÖRCH® или им подобные). На некоторые суда присылают  более дешёвые не аэрозольные специальные масла для отдачи резьб (Penetrating Oils). Можно использовать WD - 40® (популярную «вэдэшку»). Следует помнить, что WD - 40® не является смазкой и даже удаляет остатки старой смазки, что способствует образованию пустот между деталями, в которые позже попадает влага. Так что после применения WD - 40®, необходима смазка деталей. При отсутствии специальных средств, обработайте соединение керосином, которым иногда снабжаются суда. Керосин – уникальное в своём роде вещество, обладающее очень высокими смачивающими свойствами и способное проникать даже в микротрещины. Если нет керосина, то подойдёт и уайт-спирит, всё ещё используемый на некоторых судах в качестве растворителя для ЛКМ. На худой конец можно отмочить резьбу в солярке, а затем смазать машинным маслом общего назначения. Некоторые смешивают масло и солярку. Обработанную одним из способов резьбу оставьте

более дешёвые не аэрозольные специальные масла для отдачи резьб (Penetrating Oils). Можно использовать WD - 40® (популярную «вэдэшку»). Следует помнить, что WD - 40® не является смазкой и даже удаляет остатки старой смазки, что способствует образованию пустот между деталями, в которые позже попадает влага. Так что после применения WD - 40®, необходима смазка деталей. При отсутствии специальных средств, обработайте соединение керосином, которым иногда снабжаются суда. Керосин – уникальное в своём роде вещество, обладающее очень высокими смачивающими свойствами и способное проникать даже в микротрещины. Если нет керосина, то подойдёт и уайт-спирит, всё ещё используемый на некоторых судах в качестве растворителя для ЛКМ. На худой конец можно отмочить резьбу в солярке, а затем смазать машинным маслом общего назначения. Некоторые смешивают масло и солярку. Обработанную одним из способов резьбу оставьте  на некоторое время, а затем повторите предыдущие шаги. Снова не получилось? Переходите к следующему шагу.

на некоторое время, а затем повторите предыдущие шаги. Снова не получилось? Переходите к следующему шагу.

Шаг 4-й. Попробуйте прогреть резьбовое соединение паяльной лампой. Вследствии неравномерного прогревания деталей, их тепловое расширение в разных местах происходит по-разному. Это способствует растрескиванию ржавчины. Для нагревания не используйте сварочную горелку, т.к. слишком высокая температура приводит к изменению механических свойств металла. После остывания детали, повторите предыдущие шаги. Опять двадцать пять? Переходите к следующему шагу.

Шаг 5-й.  Ничего более не остаётся, как разрушить резьбовое соединение. Лучше всего ис

Ничего более не остаётся, как разрушить резьбовое соединение. Лучше всего ис  пользовать для этой цели специальный инструмент – гайкокол (он же гайкоруб или гайкорез, рис. справа). Гайку можно срубить и зубилом, приставив его под углом к грани гайки. Линия рубки должна проходить близко к касательной к резьбе, однако не касаясь её. Гайки с правой резьбой рубят против часовой стрелки, а с левой – наоборот. Гайка может сдвинуться под ударными нагрузками даже в начале рубки. Полностью разрубленная гайка ослабевает и тогда её очень легко скрутить. Можно попробовать сдвинуть и болт, врубившись в его головку. Срубить головку болта или гайку можно и «под корешок» т.е., не разрубая гранёную часть. Если есть доступ к участку резьбы между головкой болта и гайкой, то рубят на этом участке. Когда это возможно, то пользуются ножовкой по металлу или болгаркой. В некоторых случаях используют даже электро- и газосварочное оборудование.

пользовать для этой цели специальный инструмент – гайкокол (он же гайкоруб или гайкорез, рис. справа). Гайку можно срубить и зубилом, приставив его под углом к грани гайки. Линия рубки должна проходить близко к касательной к резьбе, однако не касаясь её. Гайки с правой резьбой рубят против часовой стрелки, а с левой – наоборот. Гайка может сдвинуться под ударными нагрузками даже в начале рубки. Полностью разрубленная гайка ослабевает и тогда её очень легко скрутить. Можно попробовать сдвинуть и болт, врубившись в его головку. Срубить головку болта или гайку можно и «под корешок» т.е., не разрубая гранёную часть. Если есть доступ к участку резьбы между головкой болта и гайкой, то рубят на этом участке. Когда это возможно, то пользуются ножовкой по металлу или болгаркой. В некоторых случаях используют даже электро- и газосварочное оборудование.

Болты и винты с обломанными головками выкручивают при помощи экстракторов (рис. слева) – инструмента из твёрдой углеродистой стали с конической левой резьбой. Предварительно высверлив отверстие в застрявшей части, вкручивают экстрактор против часовой стрелки до тех пор, пока резьба не сдвинется и не выкрутится полностью (рис. справа). Разрушая резьбовое соединение, постарайтесь минимизировать повреждения смежных элементов конструкции.

При закручивании резьбового крепежа на открытых участках палубы, его традиционно покрывают густой (консистентной) смазкой для защиты от коррозии и облегчения его отдачи в будущем. Изъяны этого метода очевидны: на свежую смазку налипает пыль и мусор, при контакте с ней она пачкает предметы. Отлетая или стекая в жаркую погоду, загрязняет палубу и окружающую среду, оставляет жирные следы на поверхностях вокруг себя. Но главный недостаток - смазка со временем смывается (особенно интенсивно на заливаемых и забрызгиваемых участках палуб).

80% Поэтому, позволю себе предложить свой способ установки резьбового крепежа, хорошо показавший себя как в береговых, так и в морских условиях. Перед закручиванием болта, шпильки, пальца скобы, талрепа и пр. на очищенную поверхность наружной резьбы по всей её длине намотайте фум-ленту («фторопластовый уплотнительный материал», неправильно называемый в народе "тефлоном", который широко применяется при монтаже сантехники). Намотку начинайте с торца резьбы. Если резьба правая, то мотайте ленту по часовой стрелке (глядя с торца), на левой резьбе – наоборот. Таким образом лента не будет задираться при закручивании. Первый шлаг ленты полностью спрячьте под вторым, далее наматывайте её, частично перекрывая предыдущий шлаг последующим. После намотки, для лучшего прилегания обожмите ленту, провернув резьбу в кулаке. Приступайте к закручиванию резьбы. При использовании этого способа, во-первых, сильно затрудняется проникновение влаги на участок резьбового соединения, а во-вторых разделяются слои ржавчины на внутренней и наружной резьбе, не позволяя им "прикипеть" друг к другу. Затянутую резьбу для лучшей защиты можно обработать жидким машинным маслом.

80% Поэтому, позволю себе предложить свой способ установки резьбового крепежа, хорошо показавший себя как в береговых, так и в морских условиях. Перед закручиванием болта, шпильки, пальца скобы, талрепа и пр. на очищенную поверхность наружной резьбы по всей её длине намотайте фум-ленту («фторопластовый уплотнительный материал», неправильно называемый в народе "тефлоном", который широко применяется при монтаже сантехники). Намотку начинайте с торца резьбы. Если резьба правая, то мотайте ленту по часовой стрелке (глядя с торца), на левой резьбе – наоборот. Таким образом лента не будет задираться при закручивании. Первый шлаг ленты полностью спрячьте под вторым, далее наматывайте её, частично перекрывая предыдущий шлаг последующим. После намотки, для лучшего прилегания обожмите ленту, провернув резьбу в кулаке. Приступайте к закручиванию резьбы. При использовании этого способа, во-первых, сильно затрудняется проникновение влаги на участок резьбового соединения, а во-вторых разделяются слои ржавчины на внутренней и наружной резьбе, не позволяя им "прикипеть" друг к другу. Затянутую резьбу для лучшей защиты можно обработать жидким машинным маслом.

Очень распространённым деффектом является  сорванная резьба. Срыв резьбы происходит при перегрузке резьбового соединения, при прикладывании чрезмерных усилий во время обтягивания резьбы и при закручивании резьбы с перекосом. Обнаружив перекашивание, отдайте несколько оборотов и устраните перекос. Будте особенно осторожны при работе с пластиковыми резьбами - они рассчитаны на гораздо меньшие усилия. Срыв резьбы хорошо ощущается: до некоторого момента резьба закручивается всё туже и туже, а затем, резко проскакивая, вращение становится очень лёгким. При вращении сорванной резьбы иногда ощущается лёгкий щелчёк и поступательное движение резьбового изделия при этом прекращается. Срывы на больших резьбах заметны на глаз. Сорванные резьбы выбраковываются.

сорванная резьба. Срыв резьбы происходит при перегрузке резьбового соединения, при прикладывании чрезмерных усилий во время обтягивания резьбы и при закручивании резьбы с перекосом. Обнаружив перекашивание, отдайте несколько оборотов и устраните перекос. Будте особенно осторожны при работе с пластиковыми резьбами - они рассчитаны на гораздо меньшие усилия. Срыв резьбы хорошо ощущается: до некоторого момента резьба закручивается всё туже и туже, а затем, резко проскакивая, вращение становится очень лёгким. При вращении сорванной резьбы иногда ощущается лёгкий щелчёк и поступательное движение резьбового изделия при этом прекращается. Срывы на больших резьбах заметны на глаз. Сорванные резьбы выбраковываются.

СМАЗОЧНЫЕ РАБОТЫ

Все палубные устройства и механизмы, имеющие подвижные трущиеся части, нуждаются в периодической смазке для уменьшения трения и износа деталей. Для смазки применяют как машинные масла различных марок, так и консистентные или пластичные смазки – густые, жирные на ощупь вещества, например тавот, солидол, литол, консталин, вазелин, морская смазка АМС-3 и др.

Машинные масла (англ.,ед. oil) требуют использования специальных смазочных систем, которые нуждаются в квалифицированном и грамотном техобслуживании и оно выполняется машинным персоналом судна и не входит в обязанности палубной команды.

Консистентные смазки (англ.,ед.  grease) используются для смазки втулок, шестерней, подшипников, ходовых резьб и ползунов, пальцев и прочих деталей механизмов. Пластичные смазки применяют также для смазки тросов и консервации металлических изделий при длительном хранении. Обязанности, связанные с этими видами работ, возлагаются на палубную команду. Эти работы занимают значительную часть рабочего времени палубного персонала. При их выполнении применяются различные инструменты и приспособления.

grease) используются для смазки втулок, шестерней, подшипников, ходовых резьб и ползунов, пальцев и прочих деталей механизмов. Пластичные смазки применяют также для смазки тросов и консервации металлических изделий при длительном хранении. Обязанности, связанные с этими видами работ, возлагаются на палубную команду. Эти работы занимают значительную часть рабочего времени палубного персонала. При их выполнении применяются различные инструменты и приспособления.

Смазывание тросов будет подробно рассмотрено в разделе «Такелажные работы». Консервационные работы выполняют кистью и не представляют каких – либо сложностей. А вот на смазывании палубных устройств остановимся более подробно.

Для смазки легкодоступных частей механизмов (например, открытых участков ходовых резьб и шестерней на брашпилях и швартовных лебёдках) используют кисть. Иногда для доступа к шестерням следует открыть или снять специальные заслонки, лючки и кожухи. Предварительно необходимо удалить остатки старой смазки и грязь, для чего применяют ветошь, слегка смоченную соляркой или растворителем. Высохшую смазку счищают металлической щёткой. Перед смазкой шестерен отключите и обесточьте механизм, а после – прокрутите его для лучшего распределения смазки. Выдавленную и упавшую смазку немедленно убирают и утилизируют как ГСМ.

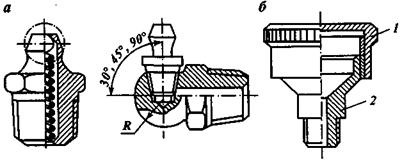

Для попадания смазки в труднодоступные места (подшипники, втулки, удалённые движущиеся части и пр.), в изделиях высверливают смазочные отверстия или подводят к ним смазочные трубки. На внешнем конце отверстия или трубки монтируется пресс-маслёнка, другие её названия – тавотница, смазочный ниппель. Смазочные ниппели отличаются широким разнообразием и различаются формой головки, размерами, резьбой, типом соединения с насадкой. Они бывают прямые и угловые, метрические и дюймовые. Даже на одном судне бывает по нескольку типов тавотниц. Изготавливаются обычно из медных сплавов.

Для попадания смазки в труднодоступные места (подшипники, втулки, удалённые движущиеся части и пр.), в изделиях высверливают смазочные отверстия или подводят к ним смазочные трубки. На внешнем конце отверстия или трубки монтируется пресс-маслёнка, другие её названия – тавотница, смазочный ниппель. Смазочные ниппели отличаются широким разнообразием и различаются формой головки, размерами, резьбой, типом соединения с насадкой. Они бывают прямые и угловые, метрические и дюймовые. Даже на одном судне бывает по нескольку типов тавотниц. Изготавливаются обычно из медных сплавов.

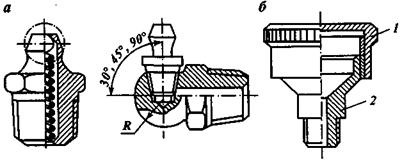

До сих пор на некоторых старых судах встречаются ещё  тавотницы устаревшего образца – т.н. колпачковые маслёнки. Для наполнения их смазкой, с них свинчивают колпачок, затем наполняют его смазкой при

тавотницы устаревшего образца – т.н. колпачковые маслёнки. Для наполнения их смазкой, с них свинчивают колпачок, затем наполняют его смазкой при

| Колпачковая масленка: 1 — колпачок; 2 — воронка; 3 — резервуар; 4 — канал.

|

помощи лопатки или шпателя, потом навинчивают его на место. При навинчивании колпачка, происходит выдавливание смазки в смазочное

отверстие или в трубку.

Более современные пресс-маслёнки работают как обратный клапан:  через них смазка легко закачивается вовнутрь механизма, однако она не может выйти назад, будучи запираема подпружиненным шариком.

через них смазка легко закачивается вовнутрь механизма, однако она не может выйти назад, будучи запираема подпружиненным шариком.

Смазку в пресс-масленку закачивают с помощью специального инструмента – смазочного шприца. В раскрытый шприц накладывают  лопаткой или шпателем пластичную смазку, можно втянуть её вовнутрь и поршнем. Смазка из закрытого шприца выдавливается боковым рычагом, далее пройдя по присоединённому короткому шлангу, поступает в насадку, соответствующую формой и размером головке пресс-маслёнки. Продолжая работать рычагом шприца, закачивают смазку внутрь механизма до тех пор, пока из зазоров смазываемых деталей не начнёт выходить смазка. Излишки смазки удаляют.

лопаткой или шпателем пластичную смазку, можно втянуть её вовнутрь и поршнем. Смазка из закрытого шприца выдавливается боковым рычагом, далее пройдя по присоединённому короткому шлангу, поступает в насадку, соответствующую формой и размером головке пресс-маслёнки. Продолжая работать рычагом шприца, закачивают смазку внутрь механизма до тех пор, пока из зазоров смазываемых деталей не начнёт выходить смазка. Излишки смазки удаляют.

На больших палубных механизмах (грузовых кранах, швартовных лебёдках, брашпилях, шлюп-балках и т.п.) находится множество точек смазки, иногда по нескольку десятков. При таких объёмах смазочных работ целесообразно применять передвижные смазочные установки (станции) с пневматическим или электро-механическим принципом действия. Изредка смазка качается вручную рычагом. В резервуары таких устройств помещается около ведра смазки, которая затем подаётся к точке смазки через длинный (до 20 - 30 м) шланг и рукоятку с открывающим рычажком и насадкой под головку маслёнки. Смазочными станциями удобно работать и на

На больших палубных механизмах (грузовых кранах, швартовных лебёдках, брашпилях, шлюп-балках и т.п.) находится множество точек смазки, иногда по нескольку десятков. При таких объёмах смазочных работ целесообразно применять передвижные смазочные установки (станции) с пневматическим или электро-механическим принципом действия. Изредка смазка качается вручную рычагом. В резервуары таких устройств помещается около ведра смазки, которая затем подаётся к точке смазки через длинный (до 20 - 30 м) шланг и рукоятку с открывающим рычажком и насадкой под головку маслёнки. Смазочными станциями удобно работать и на  высоте, подавая наверх лишь конец шланга. Разнообразные модели смазочных станций и шприцев приведены на рисунке слева.

высоте, подавая наверх лишь конец шланга. Разнообразные модели смазочных станций и шприцев приведены на рисунке слева.

Перед смазкой палубного механизма, внимательно осмотрите его со всех сторон. При обилии смазочных точек очень легко не заметить и пропустить какую либо из них. Часто пресс-маслёнки бавают закрашены или закрыты слоем смазки – очистите их. В ходе неаккуратной эксплуатации механизма, головки смазочных ниппелей могут обломаться (например, на муфте вала швартовной лебёдки соскочившим швартовным концом). Выкручивать обломанные остатки удобно с помощью экстрактора (см. предыдущую главу). Если запирающий шарик отсутствует, либо из-под него обратно выходит смазка, то пресс-маслёнку заменяют. Если смазка не проходит в изделие, то выкручивают тавотницу и прочищают смазочное отверстие или трубку чем-то вроде проволоки; можно промыть засохшую смазку, например, растворителем, используя медицинский шприц или спринцовку. Если смазочное отверстие забито ржавчиной (бывает и такое!), то придется разобрать устройство, чтобы вычистить ржавчину из отверстия и смазочной канавки детали, расходить или заменить деталь. Перед установкой новой тавотницы, протрите её изнутри мягкой ветошью. Никогда не красьте пресс-маслёнки!

На швартовку при заходе судна в порт или на постановку на якорь, весь занятый в этих операциях палубный персонал вызывают на места заранее. Подготовившись к швартовке или к постановке на якорь, обычно наступает пауза, порой довольно долгая, которую удобно использовать как раз для смазки швартовных и якорных устройств. Для этого держите где нибудь на баке и корме немного смазки, кисточку и заправленный шприц.

При стоянке судна в портах, отгоняйте посторонних от палубных механизмов. В странах третьего мира пресс-маслёнки могут быть расхищены береговым персоналом наряду с другими изделиями из цветных металлов.

И ещё о консистентных смазках. Помимо пластичных смазок общего назначения, суда снабжаются также рядом специальных смазок, среди которых наиболее распространены:

· Графитовые смазки – чёрные или тёмно-серые смазки с характерным металлическим блеском, содержащие порошок графита. Существует несколько разновидностей. Уменьшают трение даже после высыхания смазки.

· Термо- и морозостойкие смазки – предназначены для использования в особых температурных условиях.

· Антизадирные смазки.

· Смазки для электродвигателей и электрических машин.

· Консервационные смазки.

· Тиры.

Все эти смазки следует применять с большой осторожностью, строго по назначению или после консультации с машинным персоналом. Не используйте для смазывания механизмов неизвестные или сомнительные смазки.

Для точной подгонки деталей (например, клапанов), на судах используют притирочные пасты, содержащие мельчайшие частицы абразивных материалов. Бывали случаи, когда эти пасты ошибочно принимались за смазку, что приводило к повышенному износу деталей механизмов и их поломкам.

ней парой. Для этого опытные работники пользуются разными лайфхаками (попарными раскладкой, насаживанием на один-два оборота, мечением, фотографированием и пр.).

ней парой. Для этого опытные работники пользуются разными лайфхаками (попарными раскладкой, насаживанием на один-два оборота, мечением, фотографированием и пр.). более дешёвые не аэрозольные специальные масла для отдачи резьб (Penetrating Oils). Можно использовать WD - 40® (популярную «вэдэшку»). Следует помнить, что WD - 40® не является смазкой и даже удаляет остатки старой смазки, что способствует образованию пустот между деталями, в которые позже попадает влага. Так что после применения WD - 40®, необходима смазка деталей. При отсутствии специальных средств, обработайте соединение керосином, которым иногда снабжаются суда. Керосин – уникальное в своём роде вещество, обладающее очень высокими смачивающими свойствами и способное проникать даже в микротрещины. Если нет керосина, то подойдёт и уайт-спирит, всё ещё используемый на некоторых судах в качестве растворителя для ЛКМ. На худой конец можно отмочить резьбу в солярке, а затем смазать машинным маслом общего назначения. Некоторые смешивают масло и солярку. Обработанную одним из способов резьбу оставьте

более дешёвые не аэрозольные специальные масла для отдачи резьб (Penetrating Oils). Можно использовать WD - 40® (популярную «вэдэшку»). Следует помнить, что WD - 40® не является смазкой и даже удаляет остатки старой смазки, что способствует образованию пустот между деталями, в которые позже попадает влага. Так что после применения WD - 40®, необходима смазка деталей. При отсутствии специальных средств, обработайте соединение керосином, которым иногда снабжаются суда. Керосин – уникальное в своём роде вещество, обладающее очень высокими смачивающими свойствами и способное проникать даже в микротрещины. Если нет керосина, то подойдёт и уайт-спирит, всё ещё используемый на некоторых судах в качестве растворителя для ЛКМ. На худой конец можно отмочить резьбу в солярке, а затем смазать машинным маслом общего назначения. Некоторые смешивают масло и солярку. Обработанную одним из способов резьбу оставьте  на некоторое время, а затем повторите предыдущие шаги. Снова не получилось? Переходите к следующему шагу.

на некоторое время, а затем повторите предыдущие шаги. Снова не получилось? Переходите к следующему шагу. Ничего более не остаётся, как разрушить резьбовое соединение. Лучше всего ис

Ничего более не остаётся, как разрушить резьбовое соединение. Лучше всего ис  пользовать для этой цели специальный инструмент – гайкокол (он же гайкоруб или гайкорез, рис. справа). Гайку можно срубить и зубилом, приставив его под углом к грани гайки. Линия рубки должна проходить близко к касательной к резьбе, однако не касаясь её. Гайки с правой резьбой рубят против часовой стрелки, а с левой – наоборот. Гайка может сдвинуться под ударными нагрузками даже в начале рубки. Полностью разрубленная гайка ослабевает и тогда её очень легко скрутить. Можно попробовать сдвинуть и болт, врубившись в его головку. Срубить головку болта или гайку можно и «под корешок» т.е., не разрубая гранёную часть. Если есть доступ к участку резьбы между головкой болта и гайкой, то рубят на этом участке. Когда это возможно, то пользуются ножовкой по металлу или болгаркой. В некоторых случаях используют даже электро- и газосварочное оборудование.

пользовать для этой цели специальный инструмент – гайкокол (он же гайкоруб или гайкорез, рис. справа). Гайку можно срубить и зубилом, приставив его под углом к грани гайки. Линия рубки должна проходить близко к касательной к резьбе, однако не касаясь её. Гайки с правой резьбой рубят против часовой стрелки, а с левой – наоборот. Гайка может сдвинуться под ударными нагрузками даже в начале рубки. Полностью разрубленная гайка ослабевает и тогда её очень легко скрутить. Можно попробовать сдвинуть и болт, врубившись в его головку. Срубить головку болта или гайку можно и «под корешок» т.е., не разрубая гранёную часть. Если есть доступ к участку резьбы между головкой болта и гайкой, то рубят на этом участке. Когда это возможно, то пользуются ножовкой по металлу или болгаркой. В некоторых случаях используют даже электро- и газосварочное оборудование. 80% Поэтому, позволю себе предложить свой способ установки резьбового крепежа, хорошо показавший себя как в береговых, так и в морских условиях. Перед закручиванием болта, шпильки, пальца скобы, талрепа и пр. на очищенную поверхность наружной резьбы по всей её длине намотайте фум-ленту («фторопластовый уплотнительный материал», неправильно называемый в народе "тефлоном", который широко применяется при монтаже сантехники). Намотку начинайте с торца резьбы. Если резьба правая, то мотайте ленту по часовой стрелке (глядя с торца), на левой резьбе – наоборот. Таким образом лента не будет задираться при закручивании. Первый шлаг ленты полностью спрячьте под вторым, далее наматывайте её, частично перекрывая предыдущий шлаг последующим. После намотки, для лучшего прилегания обожмите ленту, провернув резьбу в кулаке. Приступайте к закручиванию резьбы. При использовании этого способа, во-первых, сильно затрудняется проникновение влаги на участок резьбового соединения, а во-вторых разделяются слои ржавчины на внутренней и наружной резьбе, не позволяя им "прикипеть" друг к другу. Затянутую резьбу для лучшей защиты можно обработать жидким машинным маслом.

80% Поэтому, позволю себе предложить свой способ установки резьбового крепежа, хорошо показавший себя как в береговых, так и в морских условиях. Перед закручиванием болта, шпильки, пальца скобы, талрепа и пр. на очищенную поверхность наружной резьбы по всей её длине намотайте фум-ленту («фторопластовый уплотнительный материал», неправильно называемый в народе "тефлоном", который широко применяется при монтаже сантехники). Намотку начинайте с торца резьбы. Если резьба правая, то мотайте ленту по часовой стрелке (глядя с торца), на левой резьбе – наоборот. Таким образом лента не будет задираться при закручивании. Первый шлаг ленты полностью спрячьте под вторым, далее наматывайте её, частично перекрывая предыдущий шлаг последующим. После намотки, для лучшего прилегания обожмите ленту, провернув резьбу в кулаке. Приступайте к закручиванию резьбы. При использовании этого способа, во-первых, сильно затрудняется проникновение влаги на участок резьбового соединения, а во-вторых разделяются слои ржавчины на внутренней и наружной резьбе, не позволяя им "прикипеть" друг к другу. Затянутую резьбу для лучшей защиты можно обработать жидким машинным маслом. сорванная резьба. Срыв резьбы происходит при перегрузке резьбового соединения, при прикладывании чрезмерных усилий во время обтягивания резьбы и при закручивании резьбы с перекосом. Обнаружив перекашивание, отдайте несколько оборотов и устраните перекос. Будте особенно осторожны при работе с пластиковыми резьбами - они рассчитаны на гораздо меньшие усилия. Срыв резьбы хорошо ощущается: до некоторого момента резьба закручивается всё туже и туже, а затем, резко проскакивая, вращение становится очень лёгким. При вращении сорванной резьбы иногда ощущается лёгкий щелчёк и поступательное движение резьбового изделия при этом прекращается. Срывы на больших резьбах заметны на глаз. Сорванные резьбы выбраковываются.

сорванная резьба. Срыв резьбы происходит при перегрузке резьбового соединения, при прикладывании чрезмерных усилий во время обтягивания резьбы и при закручивании резьбы с перекосом. Обнаружив перекашивание, отдайте несколько оборотов и устраните перекос. Будте особенно осторожны при работе с пластиковыми резьбами - они рассчитаны на гораздо меньшие усилия. Срыв резьбы хорошо ощущается: до некоторого момента резьба закручивается всё туже и туже, а затем, резко проскакивая, вращение становится очень лёгким. При вращении сорванной резьбы иногда ощущается лёгкий щелчёк и поступательное движение резьбового изделия при этом прекращается. Срывы на больших резьбах заметны на глаз. Сорванные резьбы выбраковываются. grease) используются для смазки втулок, шестерней, подшипников, ходовых резьб и ползунов, пальцев и прочих деталей механизмов. Пластичные смазки применяют также для смазки тросов и консервации металлических изделий при длительном хранении. Обязанности, связанные с этими видами работ, возлагаются на палубную команду. Эти работы занимают значительную часть рабочего времени палубного персонала. При их выполнении применяются различные инструменты и приспособления.

grease) используются для смазки втулок, шестерней, подшипников, ходовых резьб и ползунов, пальцев и прочих деталей механизмов. Пластичные смазки применяют также для смазки тросов и консервации металлических изделий при длительном хранении. Обязанности, связанные с этими видами работ, возлагаются на палубную команду. Эти работы занимают значительную часть рабочего времени палубного персонала. При их выполнении применяются различные инструменты и приспособления.

Для попадания смазки в труднодоступные места (подшипники, втулки, удалённые движущиеся части и пр.), в изделиях высверливают смазочные отверстия или подводят к ним смазочные трубки. На внешнем конце отверстия или трубки монтируется пресс-маслёнка, другие её названия – тавотница, смазочный ниппель. Смазочные ниппели отличаются широким разнообразием и различаются формой головки, размерами, резьбой, типом соединения с насадкой. Они бывают прямые и угловые, метрические и дюймовые. Даже на одном судне бывает по нескольку типов тавотниц. Изготавливаются обычно из медных сплавов.

Для попадания смазки в труднодоступные места (подшипники, втулки, удалённые движущиеся части и пр.), в изделиях высверливают смазочные отверстия или подводят к ним смазочные трубки. На внешнем конце отверстия или трубки монтируется пресс-маслёнка, другие её названия – тавотница, смазочный ниппель. Смазочные ниппели отличаются широким разнообразием и различаются формой головки, размерами, резьбой, типом соединения с насадкой. Они бывают прямые и угловые, метрические и дюймовые. Даже на одном судне бывает по нескольку типов тавотниц. Изготавливаются обычно из медных сплавов. тавотницы устаревшего образца – т.н. колпачковые маслёнки. Для наполнения их смазкой, с них свинчивают колпачок, затем наполняют его смазкой при

тавотницы устаревшего образца – т.н. колпачковые маслёнки. Для наполнения их смазкой, с них свинчивают колпачок, затем наполняют его смазкой при  отверстие или в трубку.

отверстие или в трубку.

через них смазка легко закачивается вовнутрь механизма, однако она не может выйти назад, будучи запираема подпружиненным шариком.

через них смазка легко закачивается вовнутрь механизма, однако она не может выйти назад, будучи запираема подпружиненным шариком. лопаткой или шпателем пластичную смазку, можно втянуть её вовнутрь и поршнем. Смазка из закрытого шприца выдавливается боковым рычагом, далее пройдя по присоединённому короткому шлангу, поступает в насадку, соответствующую формой и размером головке пресс-маслёнки. Продолжая работать рычагом шприца, закачивают смазку внутрь механизма до тех пор, пока из зазоров смазываемых деталей не начнёт выходить смазка. Излишки смазки удаляют.

лопаткой или шпателем пластичную смазку, можно втянуть её вовнутрь и поршнем. Смазка из закрытого шприца выдавливается боковым рычагом, далее пройдя по присоединённому короткому шлангу, поступает в насадку, соответствующую формой и размером головке пресс-маслёнки. Продолжая работать рычагом шприца, закачивают смазку внутрь механизма до тех пор, пока из зазоров смазываемых деталей не начнёт выходить смазка. Излишки смазки удаляют. На больших палубных механизмах (грузовых кранах, швартовных лебёдках, брашпилях, шлюп-балках и т.п.) находится множество точек смазки, иногда по нескольку десятков. При таких объёмах смазочных работ целесообразно применять передвижные смазочные установки (станции) с пневматическим или электро-механическим принципом действия. Изредка смазка качается вручную рычагом. В резервуары таких устройств помещается около ведра смазки, которая затем подаётся к точке смазки через длинный (до 20 - 30 м) шланг и рукоятку с открывающим рычажком и насадкой под головку маслёнки. Смазочными станциями удобно работать и на

На больших палубных механизмах (грузовых кранах, швартовных лебёдках, брашпилях, шлюп-балках и т.п.) находится множество точек смазки, иногда по нескольку десятков. При таких объёмах смазочных работ целесообразно применять передвижные смазочные установки (станции) с пневматическим или электро-механическим принципом действия. Изредка смазка качается вручную рычагом. В резервуары таких устройств помещается около ведра смазки, которая затем подаётся к точке смазки через длинный (до 20 - 30 м) шланг и рукоятку с открывающим рычажком и насадкой под головку маслёнки. Смазочными станциями удобно работать и на  высоте, подавая наверх лишь конец шланга. Разнообразные модели смазочных станций и шприцев приведены на рисунке слева.

высоте, подавая наверх лишь конец шланга. Разнообразные модели смазочных станций и шприцев приведены на рисунке слева.