Процесс прокатки-волочения (ПВ) может быть использован при прокатке любых металлов и сплавов во всем диапазоне толщины и ширины, принятом для прокатки листов, лент, фольги, а также при производстве труб.

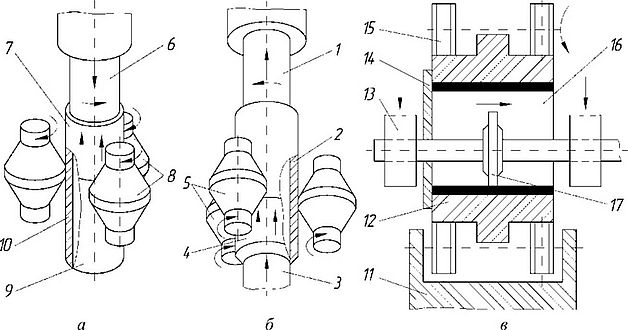

При прокатке-волочении (рис. 11.5) полоса задастся между валками, прокатывается ими, а затем охватывает на некоторый угол ведущий (верхний) валок.

Рис. 11.5. Схема процесса прокатка - волочение

В процессе деформации к концу полосы прикладывается натяжение силой Рв, благодаря которому на дугах охвата развиваются силы трения покоя. При этом деформация (удлинение) полосы определяется рассогласованием скоростей валков (скорости концов полосы равны окружным скоростям соответствующих валков). Благодаря наличию значительного резерва сил трения на дугах охвата процесс прокатки-волочения приобретает свойства саморегулирования. При изменении параметров процесса прокатки (натяжения, прочности полосы, ее разно-толщинности и т. п.) в достаточно широких пределах деформация полосы остается постоянной и определяется только соотношением окружных скоростей валков. Новая структура очага деформации приводит к ряду особенностей процесса, основными из которых являются следующие.

1. Отсутствие необходимости в точной установке валков и регулировании положения нажимных винтов для сохранения постоянной деформации при колебании различных параметров, так как одинаковая деформация полосы может быть достигнута при разном натяжении полосы в очаге деформации.

2. Постоянство степени деформации полосы при колебаниях давления, изменении зазора между валками, которое определяется только соотношением окружных скоростей валков в широком диапазоне изменения параметров процесса прокатки.

3. Повышение устойчивости прокатки.

4. Устранение смазки полосы, так как изменение коэффициента трения в очаге деформации не влияет на давление прокатки.

5. Повышение эффективности процесса с точки зрения снижения давления и повышения точности размеров полосы по сравнению с традиционной прокаткой.

6. Снижение стоимости прокатного оборудования за счет замены сложных и дорогих многовалковых станов на обычные станы, так как удельное давление металла на валки не зависит от их диаметра.

7. Повышение эффективности при прокатке труднодеформируемых, а также склонных к интенсивному упрочнению при деформации металлов и сплавов.

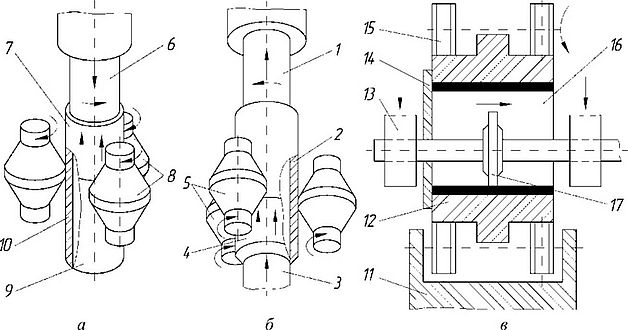

В качестве примера совмещения волочения и прокатки можно также привести процесс ротационного волочения-прокатки трубной заготовки (рис. 11.6), которой придают цилиндрическую, коническую или другую форму тела вращения при помощи обработки давлением неприводными свободно вращающимися роликами на приводной вращающейся и одновременно движущейся поступательной оправке.

Рис. 11.6. Схемы процессов ротационного волочения-прокатки трубной заготовки: а - с натяжением; б - с подпором; в - с давлением инструмента изнутри: 1 - оправка; 2 - стенка изделия после волочения; 3 - опора для нажима вверх; 4 - заготовка; 5 - ролики, расположенные под углом 120°; 6 - оправка; 7 - исходная стенка; 8 - ролики; 9 - дно деформируемого стакана; 10 - стенка готовой трубы; 11- станина; 12 - вращающаяся матрица; 13 - подвижная рама; 14 - прижим; 15 - приводные ролики; 16 - заготовка; 17 - формирующий ролик

Впервые этот процесс был разработан в Швеции, в настоящее время он получает распространение при изготовлении трубчатых изделий высокой точности и чистоты поверхности из труднодеформируемых металлов. Ротационное волочение можно считать одной из модификаций способа волочения через вращающуюся волоку. За рубежом многими фирмами построены станы для волочения через вращающуюся шариковую обойму. Изделия могут деформироваться в холодном и подогретом состоянии, с натяжением и подпором, а также давлением инструмента изнутри (рис. 11.6). При ротационном волочении-прокатке достигается высокая степень деформации стенки трубы за проход (для малоуглеродистых сталей до 90 %). Станы для ротационного волочения-прокатки строятся вертикальными и горизонтальными с несколькими деформирующими роликами. В США разработан процесс и изготовлен стан для ротационного волочения-прокатки давлением (рис. 11.6, в), на котором можно получать трубчатые детали диаметром 3 050 мм и длиной до 7 300 мм при толщине стенки от 12 до 0,25 мм.