См. V2/1

Под простыми процессами понимают такие, которые включают один цикл обработки металла в одном очаге деформации (литья) без смены направления течения металла или приложения нагрузки. Интегральные процессы включают несколько воздействий (операций) в одном очаге деформации либо комбинацию их со сменой направления перемещения металла. Для классификации многообразия операций обработки цветных металлов и сплавов следует рассмотреть, каким образом при взаимодействии простых процессов образуется новый интегральный процесс, обладающий уже новым комплексом свойств и, как правило, исключающий недостатки совмещаемых (комбинируемых) операций.

V 3/4 Классификация совмещенных и комбинированных процессов обработки металлов и их сплавов

См. V3/3

V 3/5 Процесс совмещения прокатки и прессования

Заготовка квадратного сечения проталкивается механизмом заднего подпора через вводную коробку в круглый калибр рабочей клети дуо. Симметрично по отношению к калибру и по оси заготовки установлена оправка. Рабочие валки и задающий механизм обеспечивают продольное перемещение заготовки и ее прошивку, на выходе из очага деформации раскат приобретает в поперечном сечении круглую форму. При прошивке продольной прокаткой-прессованием в очаге деформации создается схема всестороннего сжатия, что позволяет, по утверждению авторов, прошивать труднодеформируемые металлы. В качестве одного из достоинств, авторы приводят возможность прошивки гильзы значительной длины, этому способствует, по утверждению авторов, меньшее усилие на оправку, чем при прошивке на прессе. Вероятно, так должно произойти вследствие ожидаемой большей продольной устойчивости оправки.

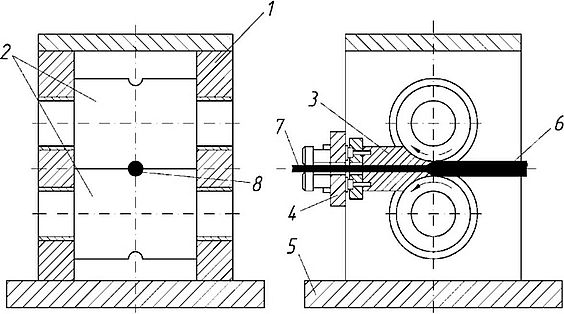

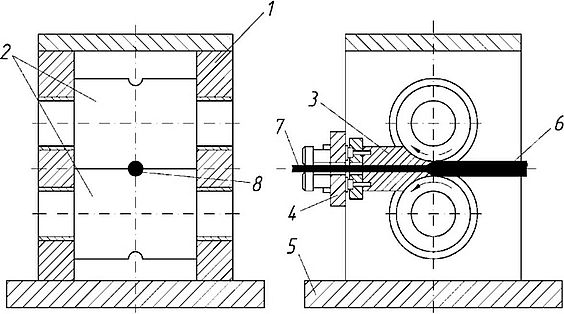

Впервые процесс совмещения прокатки и прессования, названный экстроллингом, был предложен и запатентован Б. Авитцуром в 1976 г. Особенностью способа является то, что за счет активных сил контактного трения между валками и заготовкой экструзия металла осуществляется через матрицу для прессования. Схема процесса показана на рис. 11.3.

Рис. 11.3. Схема процесса экстроллинг: 1 - станина; 2 - валки; 3 - матрица; 4 - матрицедержатель; 5 - плитовина; 6 - заготовка; 7 - изделие; 8 - калибр с металлом

Для осуществления данного процесса исходная заготовка непрерывно задается в калибр, обжимается в нем, что полностью соответствует стадии прокатки, и выдавливается в калибрующее отверстие матрицы, установленной на выходе из калибра. Данный способ реализуется как для экстру-дирования металла в холодном состоянии, так и при повышенных температурах. По сравнению с уже ранее рассмотренным способом конформ в нем снижаются затраты мощности на преодоление трения реактивного действия, а также более эффективно происходит заполнение полости калибра металлом заготовки. Реализация процесса позволяет устранить такие недостатки прессования, как ограниченная длина получаемого изделия, а для прокатки появляется возможность повысить единичные обжатия и приблизить их до величин, получаемых при прессовании. Однако при методе экстроллинг процесс реализуется не полностью, так как матрица расположена на общей оси, проходящей через центры валков.