Лабораторная работа №1.

Определение хлебопекарных свойств пшеничной муки.

Определение количество клейковины муки.

Цель работы

Определить количество и качество клейковины образца пшеничной муки и сделать вывод о её пригодности для использования в хлебопечении.

Общие положения

Основным сырьем хлебопекарного производства являются мука, дрожжи, соль и вода. Качество готовой продукции зависит от технологических свойств сырья. Под технологическими свойствами понимают способность сырья влиять, так или иначе, на состояние теста и на показатели качества хлеба. Особо важное технологическое значение имеют хлебопекарные свойства муки, которые зависят от качества зерна и схемы его помола.

Под хлебопекарными свойствами муки понимают способность муки обеспечить надлежащие условия протекания технологического процесса производства хлеба и получение полуфабрикатов и готовой продукции высокого качества. Хлебопекарные свойства муки зависят от биохимических свойств крахмала и белков, а также от активности находящихся в муке ферментов.

Хлебопекарные свойства пшеничной муки характеризуются следующими показателями: газообразующей способностью, способностью образовывать тесто с определенными структурно-механическими свойствами («силой» муки), автолитической активностью, цветом и способностью к потемнению в процессе приготовления хлеба, крупностью помола муки. Перед использованием муки в производстве необходимо знать ее хлебопекарные свойства. Для этого можно определить перечисленные показатели или провести пробную выпечку хлеба.

«Сила» муки – основной фактор, определяющий хлебопекарные свойства пшеничной муки. Этим условным термином принято обозначать способность муки образовывать тесто, обладающее после замеса и в ходе брожения и расстойки определенными структурно-механическими свойствами. Различают сильную, среднюю и слабую пшеничную муку. Пшеничная мука различной силы образует тесто с неодинаковыми структурно-механическими свойствами. О «силе» муки судят по содержанию и свойствам клейковины. От количества и коллоидных свойств белков клейковины в значительной степени зависит способность муки поглощать воду при замесе, формировать тесто в процессе расстойки и первого периода выпечки, задерживать углекислый газ при его образовании и т.п. Клейковине принадлежит решающая роль в определении структурно-механических свойств теста или «силы» муки. Содержание сырой клейковины в муке определяют, отмывая ее из теста, замешанного из муки и воды.

Качество клейковины определяется путем измерения ее упругих свойств на приборе ИДК (измеритель деформации клейковины). Принцип метода основан на измерении величины остаточной деформации пробы клейковины после воздействия тарированной нагрузки в течение заданного времени. Клейковина делится на три качественные группы: I, II и III. Лучшей считается клейковина I группы с показателем 55…75 условных единиц прибора ИДК. Пшеничная мука, используемая для производства хлебобулочных и макаронных изделий, должна иметь клейковину по качеству не ниже II группы.

Реактивы и материалы: мука пшеничная, вода дистиллированная, раствор йода в йодиде калия.

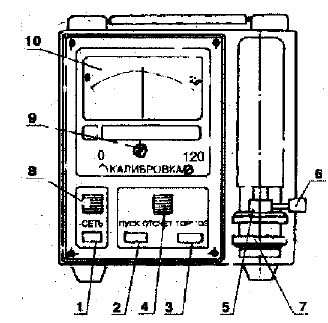

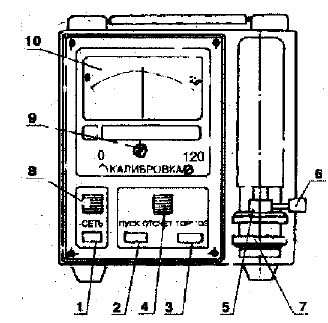

Химическая посуда и оборудование: весы технические, термометр, мерный цилиндр, фарфоровая чашка или ступка, шпатель или пестик, сито, емкость объемом 2...3 дм3, измеритель деформации клейковины ИДК-1М (рис.1).

Техника выполнения

Определение количества клейковины

а) Замес теста

Мерным цилиндром отмеривают 14 см3 дистиллированной воды с температурой 18...20 0С, выливают ее в чашку или ступку и туда же высыпают навеску муки массой 25 г, взвешенную с точностью до 0,01 г. Пестиком или шпателем замешивают тесто, пока оно не станет однородным. Приставшие к шпателю или чашке частицы присоединяют к куску теста, хорошо проминают его руками и скатывают в шарик.

б) Отмывание клейковины

При отмывании клейковины вручную тесто, скатанное в шарик, помещают в чашку, закрывают крышкой и оставляют на 20 мин для отлежки. По истечении 20 мин начинают отмывание клейковины под слабой струей воды с температурой 18...20 0С над ситом из шелковой или полиамидной ткани. Вначале отмывание ведут осторожно, разминая тесто пальцами, чтобы вместе с крахмалом не оторвались кусочки теста или клейковины. Когда большая часть крахмала и оболочки удалена, отмывание ведут энергичнее между обеими ладонями. Оторвавшиеся кусочки клейковины тщательно собирают с сита и присоединяют к общей массе клейковины. Отмывание ведут до тех пор, пока оболочки не будут почти полностью отмыты, и вода, стекающая при отжимании клейковины, не будет прозрачной (без мути).

в) Допускается отмывать клейковину в тазу, куда наливают не менее 2 дм3 воды с температурой 18...20 0С, опускают тесто в воду, и отмывают крахмал и частицы оболочек, разминая тесто в воде руками. Когда в воде накапливается, крахмал и частицы оболочек, воду меняют, процеживая ее через густое шелковое или капроновое сито. Оторвавшиеся кусочки клейковины тщательно собирают с сита и присоединяют к общей массе клейковины.

Для установления полноты отмывания клейковины к капле воды, выжатой из отмытой клейковины, добавляют 1...2 капли раствора йода в йодиде калия. Отсутствие синего окрашивания указывает на полное удаление крахмала.

Отмытую клейковину хорошо отжимают прессованием между ладонями, вытирая их сухим полотенцем. При этом клейковину несколько раз выворачивают и снова отжимают между ладонями, пока она не начнет слегка прилипать к рукам. Отжатую клейковину взвешивают с точностью до 0,1 г, затем еще раз промывают в течение 5 мин, вновь отжимают и взвешивают. Если разница между двумя взвешиваниями не превышает ±0,1 г, отмывание считают законченным.

Расчет:

Количество сырой клейковины Х, %, вычисляют по формуле:

X =mk*100/mм,

где mк – масса сырой клейковины, г;

mм – масса навески муки, г.

Норма допустимого отклонения рассчитанной величины должна быть не более 2 %.

Если отмытой клейковины окажется менее 4 г, то навеску муки увеличивают с таким расчетом, чтобы обеспечить выход сырой клейковины не менее 4 г.

Определение качества сырой клейковины на приборе ИДК-1

а) Подготовка образца клейковины

Для определения качества клейковины из окончательно отмытой, отжатой и взвешенной клейковины выделяют навеску массой 4 г.

Формовку клейковины проводят вручную. Для этого навеску клейковины обминают три – четыре раза пальцами, придавая ей шарообразную форму с гладкой, без разрывов поверхностью. Если клейковина крошащаяся, представляет собой после отмывания губчатую, легко рвущуюся массу и не формуется в шарик, ее относят к III группе без определения качества на приборе.

Шарик клейковины, сформованный вручную, помещают для отлежки в кювету или чашку, которая наполнена водой с температурой 18...20 0С, и ставят в емкость с 2…3 дм3 воды указанной выше температуры. Шарик должен быть полностью покрыт водой. Продолжительность отлежки клейковины составляет 15 мин. После отлежки шарик вынимают из чашки и немедленно приступают к анализу на приборе ИДК-1М.

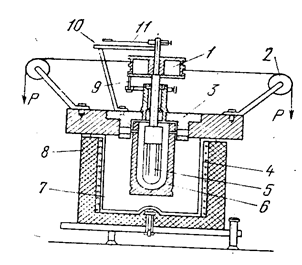

Рис.1. Прибор ИДК-1М (пояснения см. в тексте)

б) Настройка прибора ИДК-1М (рис. 1)

1. Подключить к прибору провод заземления. Клемма заземления расположена на задней стенке прибора.

2. Установить механическим корректором 9 стрелку индикатора 10 на отметку шкалы «60». Включить вилку сетевого шнура в розетку с напряжением 220 вольт, частотой тока 50 Гц.

3. Нажать кнопку 1; при этом должна загореться лампочка 8 «СЕТЬ».

4. Проверить работу задатчика времени путем нажатия на кнопку 2 «ПУСК», при этом пуансон 5 должен опуститься на опорный столик 7. По истечении 30 с должна загореться лампочка 4 «ОТСЧЕТ».

5. Нажать кнопку 3 «ТОРМОЗ» и поднять пуансон 5 в верхнее положение, затем опустить кнопку. При этом пуансон должен оставаться в верхнем положении, а лампочка 4 «ОТСЧЕТ» – погаснуть.

6. Дать прогреться прибору в течение 15...20 мин.

7. Калибровка прибора.

7.1.Установить в центр опорного столика мерную плитку толщиной 10,55 мм, размер которой соответствует нулевой отметке шкалы индикатора. Придерживая пуансон рукой, нажать кнопку 2 «ПУСК», плавно опустить пуансон на мерную плитку и заметить, на какое деление шкалы устанавливается стрелка индикатора 10. Ручку пуансона 6 установить перпендикулярно панели прибора.

7.2.Заменить мерную плитку толщиной 10,55 мм на мерную плитку толщиной 2,15 мм, которая соответствует отметке шкалы «120», и снова замерить, на какое деление шкалы устанавливается стрелка.

7.3.Если отклонение стрелки одинаково вправо и влево от отметки «60», но не совпадает с крайними отметками шкалы, то, вращая ось потенциометра «КАЛИБРОВКА – 120», добиться совпадения отклонений стрелки с крайними отметками шкалы при установке соответствующих мерных плиток.

7.4.В случае неодинакового отклонения стрелки индикатора от отметки «60», необходимо, вращая ось потенциометра «КАЛИБРОВКА – 0», добиться такого положения, чтобы стрелка индикатора отклонялась влево и вправо от отметки «60» на одинаковое количество делений, после чего, вращая ось потенциометра «КАЛИБРОВКА – 120» добиться совпадения стрелки индикатора с крайними отметками шкалы.

7.5.В том случае, если в течение 30 с не удается откалибровать прибор и пуансон затормаживается, необходимо повторно нажать кнопку «ТОРМОЗ» и затем кнопку «ПУСК».

7.6.Нажать кнопку «ТОРМОЗ» и поднять пуансон в верхнее положение, а затем отпустить кнопку. На этом калибровка заканчивается и прибор готов к работе.

в) Порядок работы на приборе ИДК-1М

1. Нажать кнопку «ТОРМОЗ», поднять пуансон в верхнее положение. В центр опорного столика положить испытуемый образец клейковины.

2. Нажать кнопку «ПУСК» и отпустить ее.

3. После окончания выдержки, в течение которой пуансон давит на клейковину, и загорания лампочки «ОТСЧЕТ» произвести отсчет по шкале индикатора.

4. Нажать кнопку «ТОРМОЗ» и поднять пуансон в верхнее положение.

5. Снять с опорного столика образец клейковины и протереть мягкой тка-

нью диски пуансона и опорного столика.

Результаты измерений упругих свойств клейковины выражают в условных единицах прибора и в зависимости от их значения клейковину относят к соответствующей группе качества согласно требованиям таблицы 1.

Снятие показаний со шкалы прибора ИДК-1М осуществляют с точностью до 5 условных единиц. При этом если стрелка прибора не достигает короткого штриха, то за результат измерения принимают значение предыдущего деления, а если стрелка остановилась на коротком штрихе или перешла его, то результат измерения записывают по следующему за стрелкой делению.

При возникновении разногласий по результатам определения проводят контрольный анализ.

Допускаемые расхождения между контрольным и первоначальным анализами не должны превышать 5 условных единиц прибора ИДК-1М.

Результат первоначального анализа считают правильным, если данные его не выходят за установленные пределы допускаемых расхождений по сравнению с результатами контрольного анализа. При превышении допускаемых расхождений правильным считают результат контрольного анализа.

Таблица 1

Оценка упругих свойств клейковины по прибору ИДК-1М

| Группа качества

| Характеристика клейковины

| Показания прибора в условных единицах

|

| хлебопекарная мука сортов

| макаронная мука сортов высший и первый из пшеницы

|

| высший, первый

| второй

| твердой

| мягкой

|

| III

| Неудовлетворительная крепкая

| 0…30

| 0…35

| -

| -

|

| II

| Удовлетворительная крепкая

| 35…50

| 40…50

| -

| -

|

| I

| Хорошая

| 55…75

| 55…75

| 50…80

| 50…75

|

| II

| Удовлетворительная слабая

| 80…100

| 85…105

| 80…100

|

| III

| Неудовлетворительная слабая

| 105 и более

| 110 и более

| 105 и более

|

Контрольные вопросы

1. Что понимают под «силой муки»?

2. Для чего проводят отлежку шарика теста при определении количества клейковины?

3. Какими реологическими свойствами обладает клейковина?

4. С какой целью проводят отлежку клейковины перед определением ее упругих свойств на приборе ИДК?

Лабораторная работа №2

Цель работы

Научиться определять вязкость на различных видов вискозиметрах

Общие положения

Кривые течения пищевой массы, т.е. зависимости скорости сдвига от напряжения сдвига, могут быть получены не только на ротационном, но и капиллярном вискозиметре. Принцип действия капиллярного вискозиметра основан на продавливании массы через трубку (капилляр) определённых размеров. При этом фиксируют расход массы (скорость течения) и перепад давления на длине капилляра.

При работе на капиллярных вискозиметрах критерий Рейнольдса не должен превышать 150, при движении шарика в жидкости ламинарный режим наблюдается при числовых значениях критерия Рейнольдса меньше 0,2; ориентировочно при работе на ротационных вискозиметрах: если вращается внутренний цилиндр, то комплекс W в / n не должен превышать 70×104 м-2; если вращается наружный цилиндр то комплекс Wв/n не должен превышать значения 0,19/[Rн(Rн - Rв)].

Ротационные вискозиметры

Ротационные вискозиметры обладают рядом преимуществ по сравнению с другими. Наряду со многими преимуществами ротационных вискозиметров по сравнению с другими типами возникают затруднения, которые связаны с тепловыделением в слое испытуемой массы, находящейся в узком кольцевом зазоре. Поэтому необходимо работать в условиях, при которых выделение теплоты заведомо ничтожно, либо нужно пользоваться методами пересчета экспериментальных данных с учетом тепловыделений.

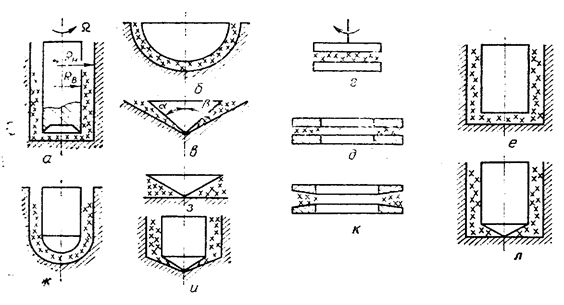

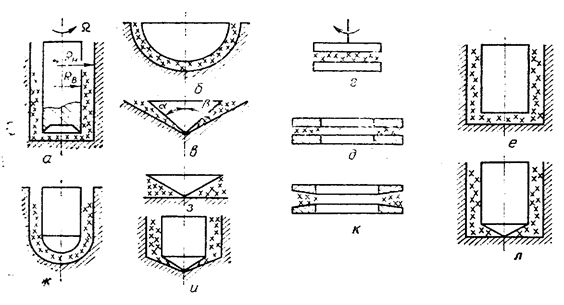

Принципиальные схемы ротационных вискозиметров показаны на рис.1. Они могут иметь одну геометрическую форму: коаксиальные цилиндры (рис. 1, а), сферы или полусферы (рис.1, б), два конуса (рис.1, б), две плоскопараллельные пластины (рис.1, г), два плоских кольца (рис.1, д) или два конических кольца (рис.1, к). Рабочий зазор или рабочий орган может быть комбинированным, т. е. состоять из двух различных поверхностей: цилиндр - диск (рис.1, е), цилиндр - полусфера (рис. 1, ж), конус - диск (рис. 1, з), цилиндр - конус (рис.1, и), цилиндр – конус - диск (рис.1, л) и др. Между рабочими поверхностями находится исследуемый продукт, сила сопротивления внутри которого при вращении одной из поверхностей измеряется. Момент сопротивления можно измерять двумя способами: на вращающейся поверхности, тогда вторая поверхность закрепляется жестко, и, вращая одну поверхность, тогда другая соединяется с динамометром.

Наибольшее распространение в пищевой промышленности получили коаксиально-цилиндрические комбинированные поверхности для измерения характеристик вязких и пластично-вязких продуктов (см. рис.1, е, ж, л).

Рис. 1. Принципиальные схемы ротационных вискозиметров

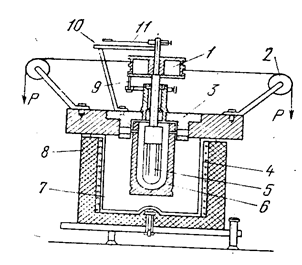

При исследовании пищевых масс часто применяют ротационные вискозиметры РВ-4, РВ-7, РВ-8, разработанные М. П. Воларовичем (рис.2).

|

Рис. 2. Вискозиметр РВ-8 системы М. П. Воларовича:

1 - шкив; 2 - блоки;

3 - установочная гайка;

4 - стакан для термостатирующей жидкости; 5 - ротор; 6 - стакан;

7 - спираль электронагрева;

8 - изоляция; 9 - стопор;

10 - шкала; 11 – стрелка.

|

Для случая, когда сдвиг распространяется на всю толщину исследуемой массы, заключенной между двумя цилиндрами, М.П. Воларовичем предложены формулы для определения квазиньютоновской (эффективной) вязкости h эф (в Па×с) и предельного напряжения сдвига q 0 (в Па) по модели Шведова - Бингама (1-25):

h эф = КМ/ N, q 0 = К0М0, (1)

где К и К0 - константы прибора, зависящие от его геометрических размеров и высоты, на которую загружается исследуемый продукт, м-1с-2, м-1с-2; М - масса вращающих ротор грузов, кг (за вычетом величины, компенсирующей трение в подшипниках); N - частота вращения ротора, об/с, М0 - масса грузов, при которой начинается сдвиг, кг.

Порядок проведения работы

3.1. Аппаратура, материалы и реактивы

Вискозиметр В3-246, штатив, стекло, уровень, сопло с диаметром 2,4,6мм, резервуар для приема жидкости, термометр, подсолнечное масло для анализа.

3.2. Подготовка к анализу

Вискозиметр устанавливают на штатив, закрывают стеклом, помещают на стекло уровень и проверяют горизонтальность установки. Рекомендуется при помощи регулировочных ножек штатива устанавливать прибор так, чтобы верхняя кромка воронки находилась в горизонтальном положении для исключения перелива испытуемой жидкости.

Далее необходимо надежно ввинтить сопло, с необходимым диаметром выходного отверстия 2 мм, 4мм, 6мм, в резервуар. Для обеспечения герметичности соединения сопла и резервуара рекомендуется после ввинчивания сопла затянуть его при помощи соответствующего ключа, для установки которого на сопле предусмотрены установочные плоскости.

3.3. Проведение анализа

| Под сопло вискозиметра ставят приемный сосуд так, чтобы расстояние между выходным отверстием и приемным сосудом было не менее 100 мм. Отверстие сопла закрывают пальцем и наливают испытываемую жидкость с избытком, чтобы образовался выпуклый мениск над верхним краем вискозиметра. Жидкость непосредственно перед испытанием должна иметь температуру 20±0,2 °С.

Наполняют вискозиметр медленно, чтобы предотвратить образование пузырьков воздуха. Избыток жидкости и образовавшиеся пузырьки удаляют с помощью стеклянной пластинки или алюминиевого диска, сдвигаемых по верхнему краю воронки в горизонтальном направлении таким образом, чтобы не образовалось воздушной прослойки (рис.13).

|  Рис. 13. Вискозиметр В3-246

Рис. 13. Вискозиметр В3-246

|

Открывают отверстие сопла и с появлением жидкости из сопла включают секундомер. В момент первого прерывания струи жидкости секундомер останавливают и отсчитывают время истечения. Время истечения определяют с погрешностью не более 0,5 с. Рекомендуется использовать для испытаний секундомер с ценой деления 0,5 с и погрешностью не более 0,2%.

За результат испытания принимают среднее арифметическое из трех измерений времени истечения исследуемой жидкости.

Абсолютная погрешность измерения времени (с) истечения жидкости вычисляется по формуле:

∆= tn- (0,185∙ν+10) (8)

где tn – среднее арифметическое значение времени истечения исследуемой жидкости, с;

ν – кинематическая вязкость жидкости, определяемая по ГОСТ 33-2000 при температуре (20±0,2) 0С, мм2/с.

ν = C∙t,

где С - калибровочная постоянная вискозиметра, мм2/с2;

t - среднее арифметическое значение времени истечения жидкости, с

Отчет о проделанной работе оформляется в тетради с полным описанием и расчетами.

4. Обработка и оценка результатов

Оценку результатов делает сам студент при участии подгруппы и преподавателя, оценивая правильность и достоверность результатов.

Вопросы для самопроверки

1. Что такое вязкость жидкости?

2. Значение вязкости для пищевых жидкообразных продуктов?

3. Как влияет температура на вязкость жидкости?

4. Дайте описание устройству вискозиметра В3-246.

5. Дайте описание методике измерения вязкости.

6. Перечислите недостатки и достоинства капиллярных вискозиметров.

Лабораторная работа №3

Цель работы

Научиться определять стойкость эмульсии майонеза, суспензию сока с мякотью.

Общие положения

Важная роль в пищевой промышленности принадлежит дисперсным и коллоидным системам и их свойствам.

Дисперсные системы гетерогенны и состоят из двух фаз – дисперсионной среды и дисперсной фазы.

Большинство продуктов питания, сырья и полуфабрикатов являются дисперсными системами, частицы дисперсной фазы имеют различные размеры и форму.

Раздробленность частиц характеризуется дисперсностью Д=1/а, где а - наименьший размер частиц, удельной поверхностью Sуд= S/V, где S-площадь межфазной поверхности и V - объем тела.

Все дисперсные системы классифицируют по степени дисперсности:

1) грубодисперсные – с размерами частиц более 10-3см. Это наиболее распространенные системы); продукты питания – крупы, сахар, крахмал и т.д.;

2) микрогетерогенные – с размерами от10-5 до 10-3 см. Это – суспензии, эмульсии, пены, порошки, имеющие большое значение в химической, пищевой и других технологиях;

3) ультрамикрогетерогенные (коллоидные) – с размерами от 10-7 до 10-5 см. Это системы с высокоразвитой поверхностью раздела. Золи: твердые золи, лиозоли, аэрозоли;

4) молекулярно-дисперсные – с размерами менее 10-7 см. Это гомогенные системы, не имеющие поверхности раздела.

Классификация по агрегатному состоянию фаз

Это наиболее общая классификация. Три агрегатных состояния фаз (Т, Ж, Г) позволяют иметь девять типов комбинаций (табл. 8)

Согласно этой классификации дисперсные системы обозначаются дробью: числитель – агрегатное состояние фазы, а знаменатель – дисперсионная среда.

Кроме простых дисперсных систем могут быть сложные, которые содержат две, три и более дисперсных фаз или дисперсионных сред.

Пример, система Т,Ж/Г содержит две дисперсионные фазы и называется смогом.

Изменение типа дисперсной системы может происходить в технологическом процессе. Так, при выпечки хлеба из муки система Т/Г (это мука) превращается в систему Г/Т (это хлеб).

Таблица 8

Агрегатное состояние фаз

| Дисперсная фаза

| Дисперсная среда

| Условное обозначение системы

| Название системы и примеры

|

| Твердая

| Твердая

| Т/Т

| Твердые гетерогенные системы

(шоколад, кристаллический рис)

|

| Жидкая

| Твердая

| Ж/Т

| Капиллярные системы

(мармелад, жидкое тесто)

|

| Газообразная

| Твердая

| Г/Т

| Пористые тела, твердые пены

(пастила, зефир, пористый шоколад)

|

| Твердая

| Жидкая

| Т/Ж

| Суспензии или лиозоли

(пасты, взвеси, помадные массы)

|

| Жидкая

| Жидкая

| Ж/Ж

| Эмульсии

(кремы, молоко, масло, сметана)

|

| Газообразная

| Жидкая

| Г/Ж

| Газовые эмульсии и пены

(шампанское, пиво)

|

| Твердая

| Газообразная

| Т/Г

| Аэрозоли (пыли, дымы, порошки, мучная пыль, крахмал)

|

| Жидкая

| Газообразная

| Ж/Г

| Аэрозоли (туманы) (распыленные для высушивания молока, сои)

|

| Газообразная

| Газообразная

| Г/Г

| Коллоидная система не образуется

|

Коллоидные системы характеризуются двумя путями: диспергирированием и конденсацией (кристаллизацией). Устойчивость коллоидных систем зависит от наличия стабилизатора (например, ПАВ), который создает вокруг частицы защитный слой, препятствующий их агрегатированию.

Диспергирование используют при дроблении зерна в муку, какао – в порошок, сахара – в пудру, при гомогенизации плодово-ягодных пюре и т.п.

Конденсация возникает в ректификационных аппаратах, при кристаллизации сахара, выпаривании растворов, обработке вин холодом. На коллоидные частицы в дисперсионной среде действуют две противоположные силы: сила тяжести и сила диффузии. Сила тяжести способствует седиментации частиц, силы диффузии – равномерному распределению частиц по объему. Способность системы сохранять определенное распределение частиц по объему называется седиментационной или кинетической устойчивостью.

Майонез представляет собой мелкодисперсную сметанообразную эмульсию типа «масло в воде», приготовленную из рафинированных дезодорированных растительных масел с добавлением белковых, вкусовых компонентов и пряностей. Майонез один из наиболее потребляемых (практически повседневных) продуктов на столе россиян, применяется в качестве приправы для улучшения вкуса и усвояемости пищи, а также в качестве добавки при приготовлении различных блюд.

Массовая доля жира в высококалорийном майонезе составляет более 55%, среднекалорийном — 40—55%, низкокалорийном — менее 40%. Массовая доля влаги, поваренной соли, сорбиновой кислоты, кислотность определяются техническим описанием конкретного вида майонеза. Стойкость эмульсии высококалорийного и среднекалорийного майонеза должна быть не менее 98%, низкокалорийного — не менее 97%. Значение рН — 4,0—4,7. Эффективная вязкость — 5,0-20,0 Па∙с.

Майонез является мультикомпонентной системой, а качественный и количественный состав ингредиентов определяет его функции и свойства. Кроме растительного масла и воды, в состав майонеза входят эмульгаторы, стабилизаторы, структурообразователи, а также вкусовые, функциональные и другие пищевые добавки, придающие майонезу различный вкус, аромат, пищевую и физиологическую ценность и позволяющие создать большой ассортимент этих продуктов.

При производстве майонеза чаще всего используются различные комбинации эмульгаторов, позволяющие при их низком расходе получить высокоустойчивые эмульсии. В качестве эмульгаторов при приготовлении майонеза используют природные пищевые поверхностно-активные вещества (ПАВ). Как правило, природные ПАВ представляют собой белково-липидные комплексы с различным составом, как высоко-, так и низкомолекулярных эмульгирующих веществ. Различные комбинации натуральных эмульгаторов позволяют увеличить эмульгирующий эффект и снизить их общий расход.

В качестве основных эмульгирующих компонентов используются следующие разновидности яичных продуктов: яичный порошок, продукт яичный гранулированный, яичный желток сухой. Содержание яичных продуктов в майонезе в зависимости от рецептуры колеблется от 2 до 6%.

Очень важной проблемой при производстве майонеза является стабилизация эмульсии. Для устойчивости высококалорийных майонезов в отдельных случаях достаточно только эмульгатора. А чтобы придать менее устойчивым средне- и низкокалорийным майонезным эмульсиям долговременную устойчивость и предохранить их от расслоения (при длительном хранении, при изменении температурных режимов, при транспортировке) в рецептуры вводят стабилизаторы. Они должны повышать вязкость дисперсионной среды, препятствуя агрегации и коалесценции масляных капель, т. е. должны быть по своей природе гидрофильными.

При производстве майонеза используют гидроколлоиды, стабилизирующее действие которых обусловлено образованием трехмерной сетчатой структуры с повышением вязкости непрерывной фазы. Кроме того, гидроколлоиды могут взаимодействовать с эмульгаторами, ассоциироваться с ними с образованием стабильных пленок на границе раздела фаз. По химической природе гидроколлоиды являются полисахаридами. Горчичный порошок является вкусовой добавкой, а содержащиеся в нем белки также обеспечивают эмульгирование и структурообразование.

Из природных стабилизаторов в производстве майонеза наиболее широко применяют крахмал и модифицированный крахмал.

Вопросы для самопроверки

1. Как классифицируются дисперсные системы?

2. Что такое эмульгаторы и стабилизаторы? Каково их действие?

3. Какую дисперсную систему представляет собой майонез?

4. Сущность метода определения массовой доли мякоти в соке.

5. Для чего осуществляют нагрев водно-соковой смеси перед центрифугированием?

6. Какое влияние оказывает мякоть на качество сока?

Лабораторная работа №4

Лабораторная работа №1.

Определение хлебопекарных свойств пшеничной муки.

Рис. 13. Вискозиметр В3-246

Рис. 13. Вискозиметр В3-246