В практике производства изделий из композитов используются два типа форм: негативные и позитивные. Первые обеспечивают получение изделий с гладкой с более точной внешней поверхностью, а позитивные позволяют изготовлять изделия с гладкой и точной внутренней поверхностью. В негативных формах изготовляют детали с хорошим внешним видом и аэродинамическими качествами. Зато формы позитивного типа во многих случаях оказываются более удобными для формования.

Оснастка для формования деталей выполняется из стали, сплавов алюминия, дерева, гипса, цемента, стеклопластика или комбинации этих материалов. Формы изготовляют макетным или безмакетным способом. При макетном используется специальная модель, поверхности которой воспроизводятся при изготовлении формы контактным способом. Формообразование рабочих поверхностей формы при безмакетном методе осуществляется либо с помощью специальных шаблонов, либо механической обработкой.

Металлические формы применяют, главным образом, при использовании высоких давлений формования, например, при автоклавном и пресс-камерном методах формования. Металлические формы дорогие, имеют большой вес и очень трудоемки в изготовлении, поэтому они применяются в исключительных случаях. Следует отметить, что стальные рабочие поверхности имеют лучшие эксплуатационные качества, более износостойки и долговечны, имеют меньшее температурное расширение, чем из легких сплавов алюминия.

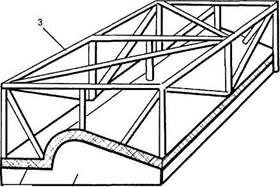

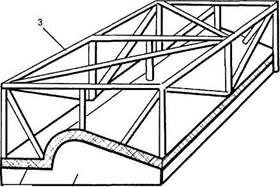

На стальных поверхностях легче получить высокую чистоту обработки. Поэтому целесообразно формы изготовлять из гипса или цемента, а рабочие поверхности облицовывать листовым металлом. В единичном и опытном производстве формы часто изготовляют из дерева. Несмотря на экономичность такого использования, применение дерева ограничивается зависимостью геометрии и размеров деревянных форм от влажности и температуры атмосферы. Рабочие поверхности деревянной оснастки покрывают нитрошпаклевкой, шлифуют и затем окрашивают с помощью пульверизатора нитрокраской темного цвета. После сушки в течение 10-12 час. при температуре 18-22°С покрашенные поверхности полируют полировочной пастой. В мелкосерийном и серийном производстве для увеличения срока службы деревянных моделей их рабочие поверхности футеруют стеклопластиком. Толщина облицовочного стеклопластикового слоя должна быть порядка 5-10 мм. Распространение получили также стеклопластиковые формы, изготовляемые по макету (рис. 1).

Рис. 1. Макетный способ изготовления негативной формы:

1 - макет (модель); 2 - стеклопластиковая облицовка; 3 - каркас

Для повышения жесткости стеклопластиковых форм и придания им высоких эксплуатационных качеств применяются металлические каркасы, сваренные из уголков или труб, пластмассовые каркасы, склеенные из стеклопластиковых труб или швеллеров, и сплошные или полые основания (станины), отливаемые из цемента, смолопесчаной массы и алебастра Особенно широко для изготовления форм применяется гипс, алебастр, например, для производства форм многоразового действия и для изготовления разрушаемых форм одноразового действия. В производстве крупногабаритных деталей сложной геометрии после формования возникают трудности извлечения или снятия готового изделия с формы. Для того, чтобы сделать возможным демонтаж изделия, форма выполняется разборной или разрушаемой.

Разборные формы являются оснасткой многоразового использования, но технологические возможности ее ограничиваются способностью формования не очень сложных внутренних поверхностей, да и сама разборная оснастка сложна по конструкции, дорога и менее точна.

Для формования сложных замкнутых полостей и внутренних элементов единственно возможными являются разрушаемые формы одноразового использования. В практике производства крупногабаритных изделий для этих целей используют гипсовые формы, болванки и оправки. В качестве конструкционного материала применяют медицинский гипс.

При сложной конфигурации формующих поверхностей, затрудняющих демонтаж макета без разрушения гипсовой формы, последняя изготовляется сборной из нескольких простых частей. Для изготовления средних и крупных форм, а также оснований (станин) металлических и стеклопластиковых форм вместо гипса может применяться песчаная формовочная масса. Точность размеров и геометрических форм должна быть не ниже точности соответствующих размеров формуемых изделий.