УДК 536(075).

621.182/.183(075.32)

621.165.46.001-42.001.36

Бахмат Г.В. Теплопередача в промышленных аппаратах: Учебное пособие. Тюмень: Издательство Тюменского государственного университета, 2008. 176 с.

Приводится классификация и наиболее распространенные конструкции теплообменных аппаратов и котельных установок, а также методики их расчетов. Даются сведения о видах расчетов (конструкторских и поверочных), применительно к аппаратам воздушного охлаждения и кожухотрубчатым, как при наличии, так и при отсутствии фазовых переходов в процессе теплообмена внутри аппраатов. Приводятся аналитические описания процессов теплообмена ребра постоянного сечения и оребренных поверхностей при взаимодействии с окружающей средой с постоянной температурой. Подробно излагается смысл уравнений теплового баланса для теплообменных аппаратов и котельных установок, даются рекомендации по оптимизации процессов теплообмена оребренных поверхностей. В приложениях приведены справочные материалы по конструкциям некоторых видов аппаратов, применяемых в промышленности.

Ответственный за выпуск:

Заведующий кафедрой механики многофазных систем,д.т.н.,профессор А.Б.Шабаров

© Тюменский государственный университет, 2008

© Бахмат Г.В., 2008

ВВЕДЕНИЕ

Настоящее учебное пособие предназначено для студентов-теплофизиков, изучающих курс «Теплопередача в промышленных аппаратах». Данная дисциплина сочетает в себе как вопросы фундаментальной теории тепломассообмена, так и вопросы прикладного инженерного характера. За многие годы применения уравнений теплофизики - инженеры, с учетом опыта проектирования и эксплуатации теплопередающих и теплогенерирующих устройств, наработали приемы рационального применения накопленных знаний и смогли создать многочисленные методики расчета этих устройств. Именно многочисленность методик, в некотором смысле, говорит о том, что процессы теплообмена в промышленных аппаратах настолько сложны, что создать единую методику не удается. Зачастую этому препятствуют, например, и такие факторы, как вопросы сохранения промышленной, научной и государственной тайны.

В данном пособии изложены наиболее важные вопросы лекционного курса в объеме, достаточном для усвоения теории расчета теплообменных аппаратов. Следует отметить, что расчет аппарата не является самоцелью, т.к. он встроен в технологическую цепочку с другим оборудованием, что требует согласования (зачастую очень не простого) параметров работы всех звеньев цепи.

Несмотря на то, что объем данного пособия превышает объем лекционного курса, при выполнении планового самостоятельного задания по расчету теплообменного аппарата студентам будет необходима дополнительная литература, особенно отмеченная в списке литературы под номерами 12,22,24-28.

Рекомендуется внимательно изучить также приложения к основному тексту пособия.

1. КЛАССИФИКАЦИЯ И ПРИНЦИП ДЕЙСТВИЯ

ТЕПЛООБМЕННЫХ АППАРАТОВ

В большинстве промышленных теплообменных аппаратов (ТА) передача теплоты чаще всего происходит при изменяющихся температурах теплообменивающихся сред. Так, теплообмен в теплоиспользующих и технологических установках, нагнетательных и добывающих скважинах, пласте осуществляется при переменных температурах тел.

Типичным и наиболее распространенным техническим устройством, в котором теплопередача осуществляется при переменных температурах, является теплообменный аппарат. Теплообменным аппаратом (ТА) называется устройство, предназначенное для передачи теплоты от одного теплоносителя к другому. Теплоносителями могут быть самые разнообразные жидкости, газы и даже твердые тела. Теплообменные аппараты широко применяются в нефтедобывающей, газовой, нефтеперерабатывающей и химической промышленности. Широкое распространение теплообменных аппаратов в нефтяной и газовой промышленности обязывает специалистов уметь их рассчитывать, обобщать опыт их эксплуатации, анализировать рабочий процесс и намечать пути повышения эффективности их работы. Эффективная работа теплообменных аппаратов приводит к сокращению расхода топлива и улучшает технико-экономические показатели установок.

Теплообменные аппараты могут быть классифицированы по различным признакам. По способу передачи теплоты все теплообменные аппараты разделяются на поверхностные и аппараты смешения (рис. 1.1.).

Рис.1.1. Виды теплообменных аппаратов:

а – рекуперативные; б – регенеративные; в – смесительные; 1 – горячий теплоноситель; 2 – холодный теплоноситель; Q – тепловой поток

В поверхностных теплообменных аппаратах передача теплоты от одного теплоносителя к другому осуществляется с участием твердой стенки. В смесительных теплообменных аппаратах передача теплоты осуществляется при непосредственном контакте и смешении теплоносителей, причем смешение может осуществляться как в ограниченном, фиксированном объеме какой-либо емкости, так и в потоке теплоносителей.

Поверхностные теплообменные аппараты, в свою очередь, подразделяются на рекуперативные и регенеративные. В рекуперативных теплообменных аппаратах теплота от одного теплоносителя к другому передается через разделяющую их стенку (поверхность теплопередачи), при этом горячая и холодная среды одновременно с разных сторон омывают поверхность теплопередачи. В регенеративных теплообменных аппаратах теплоносители попеременно соприкасаются с одной и той же поверхностью нагрева, которая в первый период нагревается аккумулируя теплоту горячего теплоносителя, а во второй период охлаждается, отдавая теплоту холодному теплоносителю.

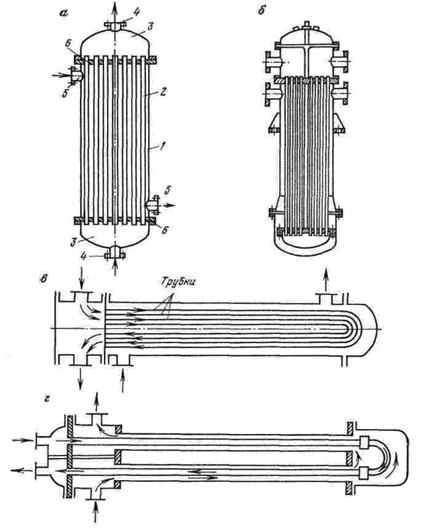

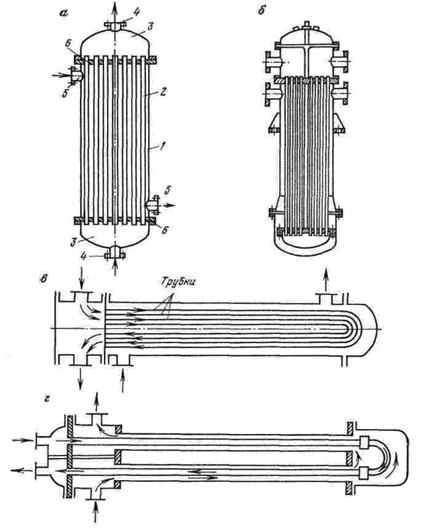

Рис.1.2. Основные виды рекуперативных теплообменных аппаратов:

а – кожухотрубный теплообменный аппарат жесткой конструкции; 1 – цилиндрический кожух; 2 –трубный пучок; 3 – крышки; 4, 5 – штуцеры; 6 – трубные решетки; б – теплообменный аппарат с плавающей головкой; в – теплообменный аппарат с U-образными трубками; г – теплообменный аппарат типа «труба в трубе»

Наиболее широко распространены в настоящее время кожухотрубные теплообменники, относящиеся к группе рекуператоров. По некоторым данным они составляют до 80% от всей теплообменной аппаратуры.

Большое распространение получили теплообменные аппараты жесткой конструкции, теплообменники с компенсаторами температурных напряжений (с линзовыми компенсаторами на корпусе, с плавающей головкой), с U-образными трубками. Кроме того, в нефтяной и газовой промышленности широкое применение получили теплообменные аппараты типа «труба в трубе» (рис.1.2) и все шире применяются пластинчатые аппараты разборные, неразборные и полуразборные.

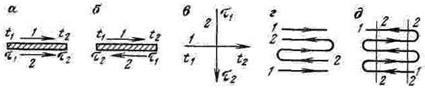

В поверхностных теплообменных аппаратах горячий и холодный теплоносители могут двигаться различно. Наиболее простыми и распространенными схемами движения являются прямоток, противоток и перекрестный ток (рис.1.3). При прямотоке горячая и холодная среды движутся вдоль поверхности теплообмена в одном направлении, при противотоке – в противоположных направлениях, при перекрестном токе – в перекрещивающихся направлениях. Существуют аппараты и с более сложными схемами движения.

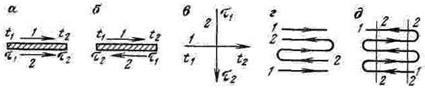

Рис.1.3. Основные схемы движения теплоносителей и теплообмена:

а – прямоток; б – противоток; в – перекрестный, г – смешанное; д – многократноперекрестный; 1 – горячий теплоноситель; 2 –холодный теплоноситель

От схемы движения сред в прямой зависимости находится и теплообмен между ними, поэтому схемы движения теплоносителей еще называются схемами теплообмена. Кроме классификации по конструктивному оформлению аппаратов и схемам теплообмена существует классификация по целому ряду других признаков: типу и агрегатному состоянию теплоносителей, виду оребрения теплообменной поверхности, технологическому назначению аппарата и др. Так, по агрегатному состоянию теплоносителей, аппараты подразделяют на два вида: без фазовых переходов и с наличием фазового перехода. Если теплоносители не претерпевают фазовых переходов про своем движении внутри аппарата, то аппарат может быть одного из четырех типов: «жидкость-газ», «жидкость-жидкость», «газ-жидкость» и «газ-газ». Первым указан горячий теплоноситель, как это принято в теории теплообменных аппаратов. Данное правило следует твердо запомнить. Если теплоноситель претерпевает фазовый переход, то аппарат будет называться испарителем (холодный теплоноситель вошел жидким, а вышел в виде пара) или конденсатором (горячий вошел в виде пара, а вышел жидким). Указание типа теплоносителя подразумевает его конкретное название, например аппарат типа «жидкость-жидкость» по типу теплоносителя может быть «вода-вода», «вода-масло», «масло-вода» и т.д.

По виду оребрения поверхности теплообмена выделено множество самых разнообразных видов ребер как по форме поперечного сечения, так и по их форме на виде сверху, например ребро прямоугольного сечения, круглое на виде сверху, или ребро треугольного сечения, квадратное на виде сверху и т.д. Некоторые виды оребрения показаны на рис. 1.4.

Рис.1.4. Виды оребрения

Выбор типа оребрения представляет собой сложную многофакторную задачу, которая, однако, имеет теоретическое решение, подробно рассмотренное в [26]. Однако в практике проектирования ТА часто превалирующим фактором являются чисто прагматичные соображения, например, наличие на складе предприятия-изготовителя материала для оребрения одного определенного вида или традиционно сложившиеся решения, характерные именно для данного производителя.

Теплообменные трубки, используемые в кожухотрубчатых аппаратах, могут отличаться не только диаметрами и длинами, но и формой поперечного сечения, т.е. кроме традиционно круглых они могут быть овальными или представлять собой почти плоские каналы. Материал трубок или пластин, как и материал оребрения, также может быть самым разнообразным.

Часто в особую группу выделяют аппараты, в которых холодным теплоносителем является наружный воздух. Они получили название аппаратов воздушного охлаждения (АВО). Такие аппараты широко применяются в системе дальнего транспорта природного газа по магистральным газопроводам. Этим аппаратам посвящена отдельная глава данного пособия вследствие сложности теплообменных процессов в АВО и специфики условий их работы.

Несмотря на особенности конструктивного исполнения и способа действия различных типов теплообменных аппаратов, тепловой расчет их имеет общие принципы.

Разделяющую их стенку

Передача теплоты от одной подвижной среды (жидкости или газа) к другой через разделяющую их твердую стенку любой формы называется теплопередачей. Именно этот процесс реализуется в рекуперативных теплообменных аппаратах (ТА).

Расчетная формула теплопередачи для стационарного режима имеет следующий вид:

Q=кH(tж1-tж2). (2.2)

Для однослойной плоской стенки коэффициент теплопередачи определяется следующим образом:

. (2.3)

. (2.3)

где α1 и α2 - соответственно внутренний и внешний коэффициенты теплоотдачи (Вт/м2 К), λ- коэффициент теплопроводности материала стенки (Вт/м К), δ-толщина стенки (м).

Величина, обратная коэффициенту теплопередачи, называется полным термическим сопротивлением теплопередачи:

. (2.4.)

. (2.4.)

Для многослойной плоской стенки коэффициент теплопередачи для стационарного теплового режима следующий:

, (2.5)

, (2.5)

где  — термическое сопротивление многослойной стенки.

— термическое сопротивление многослойной стенки.

Для многослойной цилиндрической стенки линейный коэффициент теплопередачи определяется:

. (2.6)

. (2.6)

Величина к l называется линейным коэффициентом теплопередачи, который численно равен количеству теплоты, проходящей через стенку трубы длиной в 1 м в единицу времени при разности температур между горячей и холодной средами в 1˚С.

Конденсаторы паровых турбин

Основная сложность теплового расчета конденсатора заключается в определении значения среднего для всей поверхности теплообмена коэффициента теплопередачи К. Сложность процессов, происходящих в конденсаторе, не позволяет применять для расчета коэффициента теплопередачи формулу (3.32), поскольку в ней не учитывается влияние на коэффициент теплопередачи отложений с обеих сторон трубок, т.е. загрязнений, появляющихся в процессе эксплуатации и оказывающих дополнительное термическое сопротивление процессу теплопередачи. Реальные условия конденсации пара в конденсаторах существенно отличаются от принятых Нуссельтом, вследствие чего формула (3.11) для расчета коэффициента теплоотдачи со стороны пара может быть использована лишь с введением поправок, учитывающих влияние таких факторов, влияющих на интенсивность теплоотдачи, как скорость и направление движения пара, содержание в паре воздуха, натекание конденсата на нижележащие трубки пучка и т.д. Существующие в настоящее время методики расчета конденсаторов базируются либо на экспериментальных зависимостях для определения среднего по всей поверхности коэффициента теплопередачи, либо на определении коэффициента теплопередачи по формуле (3.32) с введением к коэффициенту теплоотдачи с паровой стороны необходимых поправок. Критерием оценки совершенства методик служит сопоставление полученных по ним расчетных результатов с данными промышленных испытаний натурных конденсаторов в условиях эксплуатации.

Обзор десяти отечественных и зарубежных методик расчета коэффициента теплопередачи в конденсаторах паровых турбин, а также сопоставление полученных по ним значений с опытными данными по конденсаторам турбин мощностью 100... 800 МВт показали, что для инженерных расчетов с достаточной для практических целей точностью могут быть рекомендованы методики ВТИ, Института Теплообмена США, КТЗ и УГТУ, приведенные ниже.

Таблица 4.2. Исходные данные для расчета конденсаторов по методикам УГТУ и КТЗ

| Марка конденсатора

| Периметр узкого сечения

Sузк, м

| Площадь горловины конденсатора Sгорл,м2

| Относительный периметр трубного пучка Р

| Компактность трубного пучка К*

| Амплитуда колебаний трубок А, мм

| Частота колебаний трубок f, Гц

|

| К-100-3685

| 7,510

| 43,36

| 3,930

| 9,830

| 0,098

| 26

|

| 100-КЦС-4

| 10,480

| 47,52

| 2,000

| 7,040

| 0,440

| 14

|

| К-160-9115

| 10,000

| 64,16

| 4,733

| 13,160

| 0,119

| 27

|

| 200-КЦС-2

| 11,620

| 68,76

| 3,403

| 7,960

| 0,142

| 23

|

| К-15240

| 9,036

| 84,25

| 4,498

| 10,570

| 0,121

| 27

|

| 300-КЦС-1

| 7,020

| 77,24

| 1,734

| 16,980

| 0,053

| 36

|

| К-11520x2

| 10,000

| 119,10

| 4,078

| 10,710

| 0,145

| 26

|

| 800-КЦС-З

| 14,700

| 180,80

| 6,920

| 14,700

| 0,052

| 36

|

| КГ2-6200

| 7,800

| 27,17

| 3,896

| 7,983

| 0,234

| 19

|

| K2-14000-I

| 5,736

| 27,17

| 6,234

| 7,983

| 0,021

| 21

|

На рисунке 4.2 в качестве примера представлены результаты расчетов ряда конденсаторов паровых турбин по вышеприведенным методикам. Как видно из рисунка, можно считать, что согласование опытных и расчетных данных вполне удовлетворительное.

Однако тепловой расчет конденсатора не сводится только к определению коэффициента теплопередачи в нем. Основной характеристикой работы конденсатора является величина создаваемого им разрежения или абсолютного

давления в конденсаторе. Кроме того, при вычислении коэффициента теплопередачи в конденсаторе по двум последним методикам необходимо знать среднюю температуру охлаждающей воды, по которой вычисляется коэффициент теплоотдачи с водяной стороны, а также разницу температур между паром и водой для определения коэффициента теплоотдачи с паровой стороны. Все эти температуры также должны определяться в результате теплового расчета, поэтому полный тепловой расчет конденсатора требует применения итерационных методов, когда предварительно задаются, а затем уточняются некоторые необходимые для расчета величины (например, конечная температура охлаждающей воды).

Рассмотрим последовательность поверочного теплового расчета конденсатора. В результате расчета необходимо определить давление в конденсаторе, нагрев охлаждающей воды и недогрев воды до температуры насыщения пара при давлении в конденсаторе.

В качестве исходных данных задаются следующие основные величины:

расход пара в конденсатор, т/ч, Gп;

расход охлаждающей воды, т/ч, Gв;

температура воды на входе в конденсатор,°С, t1в;

поверхность охлаждения, м2, F;

наружный и внутренний диаметр трубок, м, dн, dвн,

материал трубок;

количество трубок, N;

число ходов воды, z.

Очевидно, что приведенный перечень исходных данных является неполным, и к нему необходимо добавить ряд величин в зависимости от выбранной методики расчета конденсатора.

Для расчета по интегральным методикам (ВТИ и ИТО США) необходимо принять значение коэффициента состояния а. Рекомендуется принимать следующие значения коэффициента состояния:

при прямоточном водоснабжении и слабо

минерализованной воде 0,85...0,90;

при оборотном водоснабжении с прудом-охладителем 0,80...0,85;

при оборотном водоснабжении и повышенной карбонатной жесткости 0,75...0,80;

при непрерывной очистке трубок и любом качестве воды 0,85...0,90.

Для расчета по методике КТЗ необходимо знать содержание воздуха в паре, величину периметра узкого сечения Sузк, а также скорость пара в горловине конденсатора. Величина Sузк вычисляется по чертежу разбивки отверстий трубной доски конденсатора, для чего по чертежу подсчитывается количество просветов между трубками по периферии трубного пучка и затем умножается на величину шага "в свету", т.е на разность между величиной шага разбивки и наружным диаметром трубки. Обычно величина Sузк находится в пределах 6,5... 12,0 м. Скорость пара в горловине конденсатора можно определить, если предварительно задаться величиной давления пара в конденсаторе. Тогда скорость пара определится по зависимости

, (4.13)

, (4.13)

где ρп - плотность насыщенного пара, определяемая по давлению в конденсаторе, кг/м3;

fгорл - площадь горловины выхлопного патрубка турбины, м2.

Для расчета по методике УГТУ кроме содержания воздуха в паре и скорости пара в горловине конденсатора необходимо знать параметры вибрации трубок в пучке (амплитуду и частоту колебаний), а также параметры компоновки трубного пучка: коэффициент компактности К*, и относительный периметр Р, которые вычисляются по чертежу трубной доски.

Давление в конденсаторе определяется по таблицам теплофизических свойств воды и водяного пара как функция температуры насыщения пара tн. Температура насыщения, в свою очередь, равна сумме выходной температуры воды и недогрева:

Недогрев воды до температуры насыщения можно вычислить по формуле:

(4.13-а), если известна температура t2в и вычислен коэффициент теплопередачи К.

(4.13-а), если известна температура t2в и вычислен коэффициент теплопередачи К.

Если для расчета коэффициента теплопередачи выбираются методики ВТИ или ИТО США, то значение К можно вычислить по имеющимся исходным данным с помощью формул (4.1) - (4.2) или (4.3). Для расчета коэффициента теплопередачи по методикам КТЗ или УГТУ необходимо знать величину t2в, через которую затем можно вычислить и среднюю температуру воды  , и температуру стенки трубок поверхности теплообмена tcт, и температуру пленки конденсата tпл, необходимые для расчета коэффициентов теплоотдачи с водяной и паровой стороны.

, и температуру стенки трубок поверхности теплообмена tcт, и температуру пленки конденсата tпл, необходимые для расчета коэффициентов теплоотдачи с водяной и паровой стороны.

Таким образом, все неопределенности в расчете замыкаются на определении температуры воды на выходе из конденсатора. В практике турбостроительных заводов для предварительных расчетов, а также при построении нормативных характеристик конденсаторов принято задавать разность теплосодержаний пара и конденсата Δhк, величина которой принимается следующей:

для турбин ТЭС с начальными давлениями пара

9,0... 16,0 МПа, не имеющих промежуточного

перегрева -2200... 2250 кДж/кг;

для турбин ТЭС с начальными давлениями пара 23,5 МПа с промежуточным перегревом - 2300... 2350 кДж/кг;

для турбин АЭС с давлением насыщенного пара 6,0... 7,0 МПа и с промежуточным перегревом - 2200... 2250 кДж/кг.

Имея значение Δhк, по уравнению теплового баланса для конденсатора можно подсчитать температуру воды на выходе:

, (4.14)

, (4.14)

где ηпот = 0,97... 0,99- потери теплоты в окружающую среду.

Далее, если расчет конденсатора производится по методикам ВТИ или ИТО США, остается только подсчитать значение температуры насыщения tн и по полученной температуре определить давление в конденсаторе рк. Если же расчет производится по методикам КТЗ или УГТУ, в качестве следующего шага необходимо задаться величиной температуры насыщения tн и дальше вести расчет итерационным методом по следующему алгоритму:

1.Вычисляется среднелогарифмическая разность температур  по формуле

по формуле

2.Определяется средняя температура воды по зависимости

3. По формуле (3.18) рассчитывается коэффициент теплоотдачи с водяной стороны αв.

4. Температура стенки трубок поверхности охлаждения конденсатора определится из соотношения

, (4.15)

, (4.15)

5. По формулам (4.6) или (4.8) рассчитывается коэффициент теплоотдачи с паровой стороны  .

.

6. По зависимости (4.5) рассчитывается значение коэффициента теплопередачи К.

7. Рассчитывается величина недогрева воды до температуры насыщения

по формуле (4.13-а):

8. Находится новое значение температуры насыщения tн = t2в +δt и проверяется условие  , где ε - заданная точность расчета, обычно 0,5... 1%. Если условие выполняется, расчет переходит к п.9, если нет - расчет повторяется с п.2 с новым значением температуры насыщения до достижения требуемой точности.

, где ε - заданная точность расчета, обычно 0,5... 1%. Если условие выполняется, расчет переходит к п.9, если нет - расчет повторяется с п.2 с новым значением температуры насыщения до достижения требуемой точности.

9. По величине температуры насыщения определяется давление в конденсаторе рк.

Важнейшим вопросом конструкторского расчета конденсатора является определение площади поверхности теплообмена. Для определения требуемой поверхности охлаждения, количества и длины трубок конденсатора должны быть заданы следующие величины:

номинальный расход пара в конденсатор, т/ч

номинальный расход охлаждающей воды, т/ч  ;

;

температура воды на входе в конденсатор, °С t1в

давление в конденсаторе, кПа рк;

разность теплосодержаний пара и конденсата, кДж/кг Δhк;

наружный и внутренний диаметры трубок, м dн,dвн;

число ходов воды z; материал трубок

Расчет величины поверхности охлаждения необходимо вести в такой последовательности:

1. Найти температуру насыщения пара tн (по заданному давлению рк).

2. По формуле (4.14) подсчитать значение температуры воды на выходе из конденсатора t2в

3. Вычислить среднелогарифмическую разность температур  .

.

4. Рассчитать коэффициент теплопередачи К по любой из рассмотренных методик его расчета.

5. Требуемую для заданных условий поверхность охлаждения определить по формуле

, (4,16)

, (4,16)

6. Принять соответствующую условиям водоснабжения и материалу трубок величину скорости воды w.

7. Рассчитать количество трубок поверхности охлаждения конденсатора N.

8. Длину трубок определить по известным площади поверхности и количеству трубок:

Полученные расчетные величины l и F требуют дальнейшего уточнения с учетом размеров трубной доски, компоновочных факторов, гидравлических характеристик и т.д.

Выбор методики расчета конденсатора определяется имеющимся набором исходных данных и целью расчета. Методика ВТИ дает возможность рассчитать характеристики работы конденсатора по его интегральным режимным параметрам, что весьма удобно, особенно на этапе предварительных оценок и при проектных расчетах. Если же при расчете необходимо учесть влияние отдельных факторов (содержание воздуха в паре, скорость пара, вибрацию трубок или компоновочные соотношения), для этой цели более удобны методики КТЗ или УГТУ. Именно эти методики наилучшим образом согласуются с обобщенными результатами многочисленных испытаний натурных конденсаторов ПТУ в условиях эксплуатации.

Методика расчета АВО газа

Алгоритм методики, рассмотренный в данной работе позволяет рассчитывать температуру охлаждения газа в УОГ при различных режимах работы отдельных АВО в установке, а также оптимизировать режим работы АВО при минимальных затратах электроэнергии на охлаждения газа и потребляемого количества топливного газа на следующей КС.

Разработанную методику можно разбить на четыре блока: расчет АВО, расчет линейного участка, расчет компрессорного цеха, оптимизационный расчет. В данном пособии приводится только первая часть общей методики, т.к. это соответствует цели пособия-изучить методы расчетов теплообменной аппаратуры. Другие части методики приведены в курсе лекций и учебной литературе по дисциплине «Сбор, подготовка, транспортировка и хранение нефти и газа».

Тепловой расчет

1. Определение удельной теплоемкости газа

. (5.17)

. (5.17)

2. Определение теплообмена, осуществляемого в АВО газа компрессорного цеха

Q = r ст × V /(24×3600)× Cp ×(Т1 – Т2).

3. Определение температуры воздуха за 1 секцией АВО при условии включения в работу 2-х вентиляторов

Тв22 = Тв1 + Q /(n × G в × Срв).

4. Определение температуры воздуха за 1 секцией АВО при условии включения в работу 1-го вентилятора

Тв21 = Тв1 + Q /(2× n × G в × Срв).

5. Определение температуры воздуха за 1 секцией АВО при условии естественной конвекции

Тв20 = Тв1.

6. Определение температуры воздуха за АВО с фактическими работающими вентиляторами

Тв2 = (n 2 × T в22 + n 1 × T в21 + n 0 × T в20)/ n.

Если количество работающих вентиляторов k р на всех АВО меньше или равно количеству установленных секций АВО, n (k р ≤ n), тогда n 2 = 0, n 1 = k р, n 0 = n – k р, иначе n 2 = k р – n, n 1 = 2× n – k р, n 0 = 0.

7. Определение коэффициента теплопроводности газа

l г = 1×10-3×(-5,515 – 4,7906× Рср + 0,1334× Тср + 0,03309× Рср × Тср + 2,4365× Рср 2 – 0,01435 × × Рср 2× Тср + 0,02147×10-3×(Рср × Тср)2 – 0,04412×10-3× Рср × Тср 2). (5.18)

8. Определение критерия Рейнольдса Re г и Прандтля Pr г для газа

Re г =  , Pr г =

, Pr г =  , (5.19)

, (5.19)

где l г - коэффициент теплопроводности газа Вт/(м×К);

9. Определение коэффициента теплоотдачи со стороны газа

a г = 0,021  . (5.20)

. (5.20)

10. Определение скорости воздуха в узком сечении секций АВО

w в.уз =  , (5.21)

, (5.21)

где V 1 – объемный расход воздуха через 1 АВО, м3/ч; n у,1 – количество установленных вентиляторов в одном АВО; f с - площадь свободного сечения труб перед секциями АВО, м2; h c - коэффициент сужения; r в.ст - плотность воздуха при стандартных условиях, кг/м3; r ср.в - плотность воздуха при давлении Р б и температуре t ср. в, определяемая по формуле

r ср.в =  , (5.22)

, (5.22)

где Р б – барометрическое давление воздуха, мм.рт.ст; t ср.в – средняя температура воздуха, оС.

11. Определение динамической вязкости воздуха

η в = 1×10-6×(0,04903× Тср.в + 3,7677), (5.23)

где Тср.в – средняя температура воздуха, К.

12. Определение критерия Рейнольдса для воздуха

Re в =  , (5.24)

, (5.24)

где d н - наружный диаметр труб у основания ребер, м

13. Определение коэффициента теплопроводности воздуха

l в = 0,02442 + 7,676×10-5× t ср.в – (0,0045+1,4×10-5 t ср.в)×(760 – Рб)/141,8745. (5.25)

14. Определение коэффициента теплоотдачи со стороны воздуха

a р = 0,23× kR ×  , (5.26)

, (5.26)

где k ор – коэффициент оребрения; u - шаг между ребрами, м; h - высота ребра, м; l г - коэффициент теплопроводности газа Вт/(м×К); kR – поправочный коэффициент для числа продольных рядов шахматных пучков труб с круглыми ребрами, который определяется:

kR = 0,8937× R 0,0457. (5.27)

15. Определение приведенного коэффициента теплоотдачи от оребренной поверхности труб к воздуху

aв =  , (5.28)

, (5.28)

где f п - полная площадь одного погонного метра (1 п/м) оребренной трубы, м2; f тр - наружная площадь участков между ребрами на 1 п/м трубы, м2; f р - площадь ребер на 1 п/м трубы, м2; Е - коэффициент эффективности круглых ребер; eр - коэффициент, учитывающий трапециевидную форму сечения ребра; ψ – поправочный коэффициент, учитывающий неравномерность распределения коэффициента теплоотдачи по поверхности ребра. Коэффициенты Е и eр принимаются по справочным данным или определяются по формулам, аппроксимирующим эти данные и приведенным, например, в работе [13].

16. Определение коэффициента тепрлопередачи

k =  , (5.29)

, (5.29)

где a г - коэффициент теплоотдачи от газа к внутренней поверхности труб, Вт/(м2×К); ψ – коэффициент увеличения поверхности труб; aв - полный коэффициент теплоотдачи от оребренной поверхности труб к воздуху, Вт/(м2×К); (d т /l т) - эквивалентное термическое сопротивление трубы; f п - полная площадь одного погонного метра (1 п/м) оребренной трубы, м2; f m - средняя площадь 1 п/м гладкой трубы, м2; r г, r в - термическое сопротивление загрязнений соответственно внутренней (со стороны газа) и наружной (со стороны воздуха) поверхности трубы, м2×К/Вт

17. Определение среднелогарифмической разности температур

= (

= ( –

–  )/LN(

)/LN( /

/  )× Et;

)× Et;

= Т1 – T в2;

= Т1 – T в2;

= Т2 – T в1,

= Т2 – T в1,

18. Определение возможности теплообмена 1 секции АВО газа

Q аво = k 1 × k × F ×  × Е t,

× Е t,

19. Определение суммарного теплообмена совершаемого в АВО

Q сум = n 2 × Q аво + k А1 × n 1 × Q аво + k А0 × n 0 × Q аво,

где k А1 – коэффициент снижения теплосъема при одном неработающем вентиляторе; k А0 – коэффициент снижения теплосъема при конвективном теплообмене

Если при расчете разность суммарного и фактического теплообмена получилась меньше нуля, то увеличиваем температуру газа на выходе АВО на шаг равный h =15 градусов и производим расчет увеличивая шаг до тех пор пока разность суммарного и фактического теплообмена не будет положительной. Если разность положительна, то далее делим интервал | t 2, t 2 - h | пополам и повторяем расчет сначала при температуре t 21 = t 2 + h /2 и так далее пока не выполнится условие | t 21 – t 2 |< δ, где δ – заданная точность расчета

20. Определение затрат электроэнергии на охлаждение газа:

Аэ = k р × N в × Тв, (5.30)

где k р – количество работающих вентиляторов на всех АВО; N в – мощность, потребляемая одним электродвигателем, вращающим вентилятор, кВт; Тв – время работы вентиляторов, ч.

Следует особо подчеркнуть, что тепловой и гидравлический расчеты, при всей их важности, не являются главной целью при эксплуатации газопровода. Необходима процедура оптимизации АВО с учетом режима работы компрессорных цехов и линейной части.

КОТЕЛЬНЫЕ УСТАНОВКИ

Паровые котлы

Паровой котел МЗК-7АГ. Вертикально-цилиндрический паровой котел МЗК-7АГ Московского завода котлоагрегатов — это котел с естественной циркуляцией. Котел (рис.6.2) состоит из верхнего 13 и нижнего 10 кольцевых коллекторов, соединенных между собой прямыми вертикальными трубами 11, расположенными по концентрическим окружностям в шахматном порядке. Первый внутренний кольцевой ряд образует цилиндрическую топочную камеру. Шаг труб обеспечивает их крепление в трубных решетках вальцовкой или сваркой. Для обеспечения работы котла под наддувом при избыточном давлении 200...500 Па (20...50 кгс/м2) топочная камера выполняется газоплотной за счет применения пла

. (2.3)

. (2.3) . (2.4.)

. (2.4.) , (2.5)

, (2.5) — термическое сопротивление многослойной стенки.

— термическое сопротивление многослойной стенки. . (2.6)

. (2.6)

, (4.13)

, (4.13)

(4.13-а), если известна температура t2в и вычислен коэффициент теплопередачи К.

(4.13-а), если известна температура t2в и вычислен коэффициент теплопередачи К. , и температуру стенки трубок поверхности теплообмена tcт, и температуру пленки конденсата tпл, необходимые для расчета коэффициентов теплоотдачи с водяной и паровой стороны.

, и температуру стенки трубок поверхности теплообмена tcт, и температуру пленки конденсата tпл, необходимые для расчета коэффициентов теплоотдачи с водяной и паровой стороны. , (4.14)

, (4.14) по формуле

по формуле

, (4.15)

, (4.15) .

. , где ε - заданная точность расчета, обычно 0,5... 1%. Если условие выполняется, расчет переходит к п.9, если нет - расчет повторяется с п.2 с новым значением температуры насыщения до достижения требуемой точности.

, где ε - заданная точность расчета, обычно 0,5... 1%. Если условие выполняется, расчет переходит к п.9, если нет - расчет повторяется с п.2 с новым значением температуры насыщения до достижения требуемой точности.

;

; , (4,16)

, (4,16)

. (5.17)

. (5.17) , Pr г =

, Pr г =  , (5.19)

, (5.19) . (5.20)

. (5.20) , (5.21)

, (5.21)  , (5.22)

, (5.22) , (5.24)

, (5.24) , (5.26)

, (5.26) , (5.28)

, (5.28) , (5.29)

, (5.29) = (

= ( –

–  )/LN(

)/LN(