Оценка эффективности ремонтно-изоляционных работ в скважинах

Важнейшим условием эксплуатации нефтегазовых скважин является надежная изоляция продуктивных пластов за обсадной колонной. Однако нередки случаи добычи из скважин нефти и газа с водой вследствие перетока ее из соседнего

215

водоносного пласта в перфорационные отверстия по некачественно зацементированному заколонному пространству.

Например, в процессе разработки Самотлорского месторождения при испытании и эксплуатации нефтенасыщенного пласта Б8 в ряде скважин была получена вода. Согласно промысловым данным в значительной части таких скважин вода поступала по заколонному пространству.

Подтверждением образования в них межпластовых перетоков за колонной может служить следующее. На акустических цементограммах этих скважин интервалы глинистых перемычек между нефтенасыщенным пластом Б8 и соседними водоносными пластами нередко характеризовались отсутствием или частичностью контакта цементного камня с колонной, как показано на первой цементограмме скв. 215 (см. рис. 83, в, кривые 3 и 4). Из рассмотрения вторично зарегистрированных кривых 5 и б (см. рис. 83, в) следует, что после повторного цементирования под давлением через перфорационные отверстия скв. 215 значения Ак от максимальных снизились до нуля в интервале глинистой перемычки 2095 — 2110 м, а следовательно, значение Кц возросло от 0 до 1, характеризуя высокую эффективность проведенных ремонтно-изоляционных работ.

Аналогично, после повторного цементирования под давлением в большинстве других скважин образовывался контакт цементного камня с колонной в интервалах между вышележащими водоносными пластами и пластом Б8, а при последующем его испытании обычно получали приток безводной нефти.

Оценка эффективности применения многоступенчатых винтовых турбулизаторов при цементировании скважин

Для уменьшения влияния снижающих качество цементирования скважин факторов: наличия глинистой пленки и корки на стенках кольцевого зазора, а также низкой степени вытеснения глинистого раствора из каверн, на обсадной колонне устанавливаются турбулизаторы различных типов.

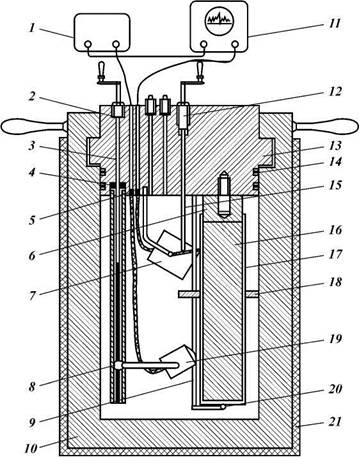

На скв. 3 площади Великой Краснодарского края были установлены многоступенчатые елочные турбулизаторы (рис. 84) [69], значительная длина которых (равная 15 — 20 его диаметрам) позволяла использовать их и как центраторы.

Турбулизатор состоит из нескольких секций, представляющих собой кольца толщиной 6 — 8 мм и длиной, равной его

216

наружному диаметру. К кольцам на одинаковом расстоянии приварены под углом 45° четыре винтовые лопасти высотой 20 мм. На обсадной колонне кольца чередуются последовательно с правым и левым направлениями лопастей, что обес-

Рис. 84. Многоступенчатый елочный турбулизатор:

1 — центратор; 2 — кольца; 3 — винтовые лопасти

Рис. 85. Сопоставление акустических цементограмм и кавернограмм интервалов скв. 8 (а) и 13 {б) площади Великой:

Рис. 85. Сопоставление акустических цементограмм и кавернограмм интервалов скв. 8 (а) и 13 {б) площади Великой:

1 — амплитуда волны по колонне Д^; 2 — время распространения акустических колебаний Т; 3 — участки наличия контакта цементного камня с колонной; 4 — кавернограмма; 5 — диаметр долота; 6 — глубины установки турбулизаторов

m

3390

3410

3410

I ш.

I ш.

3450

3470

3470

печивает интенсивное вихреобразование при движении потока вдоль всего турбулизатора.

На спущенной в скважину колонне турбулизаторы были установлены на глубинах 3520, 3503 и 3465 м и состояли из 15—17 секций длиной около 2,3 м каждая. Турбулизатор собирался на обсадной трубе в процессе спуска колонны и фиксировался на ней с помощью специальных стопорных колец с применением точечной сварки. Спуск колонны происходил без осложнений.

Определение эффективности применения многоступенчатых турбулизаторов проводилось путем сравнения результатов интерпретации акустических цементограмм скв. 3 и соседней скв. 9, в которой турбулизаторы не применялись. Для этой же цели сопоставлялись интервалы скв. 13 (с приблизительно одинаковой степенью кавернозности) с установленными турбулизаторами и без них.

При интерпретации цементограмм скв. 9 и 13 для корреляции разрезов обеих скважин и сравнения их кавернозности учитывались данные электрокаротажа и кавернометрии.

Сопоставление кавернограмм этих скважин показало, что в скв. 13 рассматриваемый интервал разреза характеризуется значительно большей кавернозностью, чем в скв. 9 (рис. 85). Кроме того, технологические операции перед цементированием скв. 9 способствовали более качественной подготовке ее ствола для цементирования. Во время спуска колонны промывка скв. 9 проведена дважды, по 2 ч, при глубине ее башмака 3000 и 3470 м, тогда как в скв. 13 промывку провели один раз в течение 1 ч при глубине направляющей башмачной насадки 3000 м. После спуска колонны скв. 9 промывалась в течение 3 ч непрерывно и в течение 12 ч периодически, а скв. 13 промывалась в течение 5 ч периодически и 1 ч перед закачиванием цементного раствора. На обеих скважинах в качестве буферной жидкости применялась вода, но на скв. 9 в количестве 10 м3, а на скв. 13—5 м3.

При практически одинаковых параметрах глинистых и цементных растворов фактические средние скорости прокачивания цементного раствора мало отличались: 2,2 м/с в скв. 9 Ë 2 Ï/Ò ‚ ÒÍ‚. 13.

Сопоставление результатов интерпретации цементограмм и кавернограмм показали, что несмотря на менее благоприятные условия цементирования скв. 13, которые не могли не повлиять отрицательно на его качество, общая протяженность участков наличия контакта цементного камня с колонной (соответственно и значение Кц) в интервале установки

218

турбулизаторов в скв. 13 в 1,5 раза больше, чем в сопоставляемом интервале скв. 9 без турбулизаторов (см. рис. 85). Следовательно, в интервале установки турбулизаторов в скв. 13 качество цементирования по данным АКЦ оказалось выше, чем в сопоставляемом, менее кавернозном, интервале скв. 9, в котором не были установлены центраторы.

Из сопоставления цементограммы и кавернограммы скв. 13 следует также, что кавернозные интервалы скважины, находящиеся ниже и выше глубины установки нижнего турбу-лизатора, характеризуются более низким качеством цементирования, чем интервал ствола между верхними турбулиза-торами. Но даже с учетом этого можно считать, что именно применение турбулизаторов обеспечило почти непрерывный пояс наличия контакта цементного камня со стенками скважины в шестидесятиметровом интервале, отличающемся значительной кавернозностью. Однако следует учитывать, что елочные турбулизаторы, в отличие от других типов, создают большие гидравлические сопротивления, поэтому в скважинах с зонами поглощений применять их целесообразно только для разобщения близко расположенных друг к другу пластов с различными пластовыми давлениями, особенно при наличии между этими пластами каверн.

Возможность повышения качества

цементирования скважин путем увеличения объемов буфер-

ных жидкостей

Качество цементирования нефтяных и газовых скважин во многом зависит от степени удаления бурового раствора из кольцевого пространства. Однако, несмотря на значительное улучшение условий цементирования скважин на Самотлор-ской площади за счет лучшей подготовки их стволов, применения центраторов и буферных жидкостей, имели место случаи плохой герметизации заколонного пространства. Это проявлялось в частом недоподъеме тампонажного раствора до проектной высоты и надежности разобщения пластов в заколонном пространстве, что приводило к преждевременному обводнению фонтанирующих скважин.

Из теоретических и экспериментальных исследований следует, что перспективными направлениями дальнейшего повышения качества цементирования скважин являются совершенствования его технологии и в том числе обоснованный выбор типа и объема буферной жидкости [34].

Как показали проведенные исследования, при использова-

219

нии воды в качестве буферной жидкости значительные ее объемы перемешиваются с тампонажным раствором — в обсадной колонне и с буровым раствором — в заколонном пространстве. Перемешивание воды с этими растворами и отсутствие четких границ в изменении плотности смеси являются некоторыми из причин затруднений в определении с помощью геофизической аппаратуры гамма-гамма-контроля за цементированием высоты подъема тампонажного раствора за колонной.

Применение в качестве буферной жидкости технической воды в объемах, недостаточных для отделения тампонажного раствора от бурового и полного вытеснения последнего из кольцевого пространства скважины, приводит к образованию плохо прокачиваемых смесей в зонах смешивания тампонажного и бурового растворов, созданию в кавернах и местах прилегания обсадной колонны к стенкам скважин значительных застойных зон бурового раствора и неравномерному подъему тампонажной смеси, так как известно, что буровой раствор за счет тиксотропных свойств образует в эксцентричном кольцевом пространстве достаточно устойчивые застойные зоны.

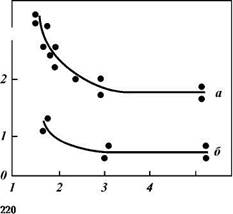

В результате проведения экспериментальных исследований на стендовой установке, позволяющей визуально наблюдать за изменением сечения потока бурового раствора в эксцентричном кольцевом пространстве, установлено, что при существующих зазорах между обсадной колонной (диаметром dBH) и стенкой скважины (диаметром Ц,) разрушить застойную зону (т.е. уменьшить угол застойной зоны до нуля) лишь за счет повышения скорости прокачивания жидкости невозможно (рис. 86).

ф, рад

3 -

Рис. 86. Зависимость угла застойной зоны ср от Др/Др0 в эксцентричном кольцевом пространстве скважины:

а - dm = 39,8 ÏÏ, DÌ = = 56,6 ÏÏ; · — d‚Ì = 25 ÏÏ, DÌ = 56,6 ÏÏ, Ар — перепад давления на длине 1; Лр0 — минимальный перепад, при котором начинается движение жидкости, Др0 = 4 Q 1/ DT, „‰Â 9 -статическое напряжение сдвига; DT — гидравличес-

Одним из путей разрушения застойных зон при эксцентричном расположении обсадной колонны в скважине является размыв их при турбулентном режиме течения увеличенными объемами буферной жидкости, имеющей достаточно низкую вязкость.

В целях определения оптимальных объемов наиболее дешевой и доступной для условий Западной Сибири буферной жидкости — технической воды на месторождении Самотлор для закачки были использованы следующие ее объемы: 4, 8 и 15 Ï3.

Однако при попытке зацементировать скв. 2581 с закач-

|

|

|

|

|

|

|

| S

| /<

|

|

|

|

|

|

|

|

|

|

| I"

| Ж

| >

| [ \

|

|

|

| £_ J

|

| 4

|

|

|

|

|

|

|

| £

| ¥

|

| 2

S.

|

|

|

| 1

|

| A.

|

|

|

| ■§

|

|

|

|

|

| 1

|

|

| :?

|

|

|

| i

|

|

|

|

|

|

|

| \

|

Рис. 87. Сопоставление кавернограмм и акустических цементограмм продуктивных частей скв. 2851 (а), 3700 {б) и 4530 (в):

1 — КС; 2 — ПС; 3 — диаметр долота; 4 — кавернограммы; 5 — Д^, 6 — Ти

221

| Таблица 14

|

|

|

|

|

|

| Номер скважины

| Исследуемый интервал, м

| Объем буферной жидкости,

Ï3

| L, Ï

| м

| äˆ,%

|

| 2581 3700 4530

| 1707,7-1857,2 1724,0- 1880,4 1683,0-1836,0

| 15 8 4

| 150,2 156,4 153,0

| 142,8 143,6 15,0

| 95,8 91,8 10,0

|

кой в качестве буферной жидкости 15 м3 технической воды в конце цементирования, после прокачки 29 м3 продавочной жидкости, начался интенсивный перелив пластовой воды из талицкой свиты с глубины 300 — 350 м; после 16 ч ОЗЦ в межколонном пространстве давление повысилось до 1 МПа. Следовательно, при использовании больших объемов буферной жидкости необходимо обязательно учитывать пластовые давления, в противном случае возникает реальная опасность возникновения выброса скважинного флюида.

В то же время сопоставление акустических цементограмм продуктивной части разреза скв. 4530, 3700 и 2581 (рис. 87), в которых в качестве буферной жидкости использовали соответственно 4, 8 и 15 м3 технической воды, показало, что при аналогичных геологических условиях с увеличением объема закачиваемой буферной жидкости возрастает суммарная протяженность интервалов контакта цементного камня с колонной JVo-

Следовательно, с увеличением объема закачиваемой буферной жидкости значение коэффициента качества цементирования также увеличивается (табл. 14).

Гидравлические сопротивления при движении буферной жидкости в кольцевом пространстве скважины в некоторой степени препятствуют возникновению водонефтегазопрояв-лений в процессе цементирования. Исходя из условия исключения таких проявлений, но без учета гидравлических сопротивлений при движении буферных жидкостей в кольцевом пространстве, максимально допустимый объем буферной жидкости с удельным весом у6 можно определить следующим образом.

Если на глубине 1П расположен пласт с давлением рпд, с учетом которого подбирают удельный вес бурового раствора у6р, то допустимая высота столба буферной жидкости 16 при У б < Убр и удельном весе тампонажного раствора ут > у 6р может быть найдена из условия:

222

0,1 y6p(Ln-I6)cosa + 0,1 Ye4 cosa = арп „ (35)

где a — среднее значение зенитного угла ствола скважины; a — коэффициент превышения в скважине пластового давления над гидростатическим.

Значение а при Ln > 1200 м может быть принято равным 1,1. Тогда из (35) следует, что

i * —prf**-- (36)

i * —prf**-- (36)

Максимально допустимый объем буферной жидкости определяется умножением значения 16 на средневзвешенное по стволу значение площади кольцевого пространства скважины.

Как показано на примере скв. 2581, бессистемное увеличение объемов закачиваемых буферных жидкостей неизбежно ведет к резкому снижению гидростатического давления и возникновению связанных с этим водогазонефтепроявлений. Вследствие этого увеличение объемов буферной жидкости необходимо увязывать с соответствующим повышением ее удельного веса без ухудшения гидравлических свойств. Одним из возможных путей достижения этой цели является применение утяжеленных буферных жидкостей с небольшой вязкостью, например водных растворов поваренной соли, хлористого кальция, хлористого цинка и других солей. Однако при применении указанных буферных жидкостей особое внимание следует уделять воздействию их на буровой раствор в связи с возможностью его коагуляции.

Оценка эффективности применения дизельного топлива в ка-

честве буферной жидкости

С целью снижения гидростатического давления столба жидкостей при цементировании скважин рекомендовалось использование в качестве добавки к буферной жидкости расчетного объема нефтепродукта (нефти, дизельного топлива и др.). Применение буферных жидкостей на нефтяной основе должно способствовать возникновению ранней турбулизации цементного раствора в зоне смешивания его с глинистым и, следовательно, облегчать вытеснение последнего.

С учетом изложенного было проведено промысловое испытание дизельного топлива в качестве буферной жидкости при цементировании скв. 558 месторождения Самотлор [71]. С целью уменьшения смешивания дизельного топлива с рас-

223

твором в колонне использовалась нижняя разделительная пробка диафрагменного типа конструкции ВНИИКРнефть.

Проведенное для оценки эффективности применения дизельного топлива сопоставление результатов интерпретации гамма-гамма-цементограмм и кавернограмм по скв. 558 и двум соседним — 557 и 6039, в которых в качестве буферной жидкости использовалась вода, позволило установить, что, несмотря на повышенную кавернозность зацементированной части скв. 558, по сравнению с соседними скважинами, плотность цементного камня и однородность заполнения им за-колонного пространства в скв. 558 оказались больше, чем в скв. 557 и 6039. Кроме того, отмеченная на цементограммах переходная зона между глинистым и цементным растворами в заколонном пространстве (зона смешивания этих растворов) в скв. 558 значительно меньше, чем в скв. 557 и 6039, что, вероятно, обусловлено более равномерным вытеснением промывочной жидкости за колонной в процессе цементирования.

В то же время сопоставление акустических цементограмм этих скважин показало, что, несмотря на большую плотность и однородность цементного камня в скв. 558, количество и протяженность интервалов с наличием контакта цементного камня с колонной, а, следовательно, и значение Кц, в ней значительно меньше, чем в скв. 557. Это можно объяснить образованием на наружной поверхности обсадной колонны (вследствие применения дизельного топлива) масляной пленки, создающей микрозазор между цементным камнем и колонной. Возможно также, что уменьшение интервалов наличия контакта цементного камня с колонной и, следовательно, Кц в скв. 558 вызвано ее повышенной кавернозностью или же совместным влиянием обоих факторов. Отсюда следует необходимость учета этих факторов при оценке по данным АКЦ эффективности применяемых усовершенствований цементирования скважин.

Возможность определения прочностных параметров цементного камня

Существующие статические методы определения деформационных свойств тампонажного камня, характеризующих его прочность (модуля упругости, модуля сдвига) и коэффициента Пуассона далеко несовершенны, а в условиях скважин применение этих методов невозможно.

Проведенные теоретические и экспериментальные иссле-

224

дования показали, что использование акустического метода значительно облегчает и ускоряет решение этой задачи, а дальнейшее его совершенствование может позволить получать информацию о прочностных характеристиках цементного камня в условиях скважин [100].

Ультразвуковая волна проходит через цементный камень со скоростью, значение которой зависит от его прочностных свойств. Зависимость скоростей распространения в тампо-нажном камне продольной vp и поперечной vs волн от этих свойств выражается формулами:

1

P (1 - m m 22

P (1 - m m 22

(37)

■ m

■ m

(38)

где Е — модуль упругости, Па; т — коэффициент Пуассона; р — плотность, кг/м3; G — модуль сдвига, Па.

Из решения этих уравнений относительно т, следует:

т = -

2

1-

М -

(39)

Аналогичным образом можно получить выражения для Е и G.

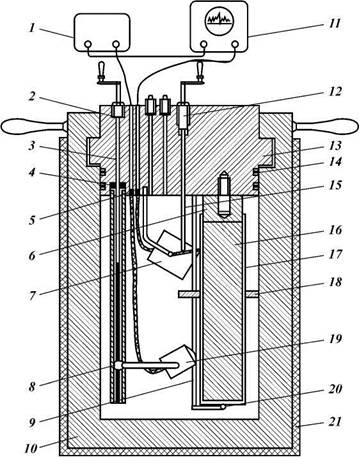

Известно, что кроме продольных поперечные акустические волны можно возбуждать в твердых телах путем изменения утла ввода в них акустического сигнала или конструкции излучателя. Исходя из этого положения, для определения скорости распространения в тампонажном камне продольных и поперечных волн была разработана и изготовлена установка, позволяющая проводить такие определения в условиях, приближенных к скважинным (рис. 88).

Корпусом этой установки является толстостенный цилиндр 10, рассчитанный на рабочее давление 1,5-108 Па. Цилиндр помещен в электрообогревательную рубашку 21. В верхнюю часть цилиндра вставлена байонетная головка 13 с сальниковым уплотнением 14, через которую проходит герметизированный сальниками 2 валик 3. На его резьбовой части размещен ползун 8 с акустическим приемником 19. Для выдер-

225

Рис. 88. Установка для измерения скоростей распространения продольных и поперечных волн

живания нагрузок от внутреннего давления валик опирается на подшипник 4. В байонетную головку вмонтированы герметизированные электровводы 5 для электрического соединения с акустическим приемником 19 и излучателем 7; последний вместе с шарнирной стойкой закреплен на байонет-ной го- ловке.

Изменение угла ввода акустического сигнала от излучателя осуществляется штоком 15, герметизированным сальником 12, одновременно воспринимающим нагрузку от внутреннего

давления. Образец ("балочка") тампонажного камня 16 в изоляторе 17 крепится к плите 6. Между акустическим приемником и излучателем помещен экран 18.

Для повышения надежности крепления и улучшения условий исследования испытываемого образца тампонажного камня на байонетной головке предусмотрены шпилька под плиту и стержень 9 с поворотным рычагом 20.

Камера в рабочем положении заполнена маслом. Давление в нее подается через штуцер. Сигналы от импульсного генератора 1 возбуждают излучатель акустических колебаний, которые, проходя дважды через масло и образец тампонажного камня, попадают в акустический приемник-преобразователь, а поступающие из него через электровводы электрические аналоги акустических колебаний регистрируются осциллографом 11.

Для определения скорости распространения в тампонаж-ном камне продольной волны штоком 15 устанавливают угол ввода акустического сигнала меньше первого критического утла. Акустический сигнал от излучателя проходит через цементный камень в приемник, а его вступление регистрируется осциллографом. Затем с помощью штока 3 приемник перемещается на другое расстояние от излучателя, от которого снова подается акустический сигнал и определяется время его прихода в приемник с помощью осциллографа, регистрирующего время прохождения сигнала по участку тампонажного камня между излучателем и приемником. Зная длину пути и время его прохождения, находят скорость распространения продольных колебаний в образце-балочке тампонажного камня.

Для расчета скорости прохождения через образец тампонажного камня поперечных волн устанавливали угол ввода акустического сигнала между первым и вторым его критическими значениями. Остальные проводимые операции были аналогичны описанным выше.

Определив скорости распространения продольной и поперечной волн, из выражений (37) и (38) находили значения прочностных параметров образцов тампонажного камня при заданных температуре и давлении.

Установка была использована для исследования образцов тампонажного камня, извлеченных из вышеописанных моделей зацементированных скважин. Из цементного камня изготовлялись стандартные образцы-балочки размером 40х40х х160 мм, которые в созданной установке "прозвучивали" по четырем граням.

227

Полученные с помощью этой установки значения скоростей распространения продольных и поперечных волн легли в основу расчетов, по которым были построены графические зависимости (рис. 89). Их анализ показывает, что с ростом предела прочности образцов тампонажного камня на сжатие асж до 2,3-107 Па наблюдается увеличение скорости продольной волны v сначала достаточно резкое, а затем менее интенсивное. С уменьшением значения коэффициента Пуассона m и увеличением значения модуля упругости О цементного камня скорость акустических волн возрастает. Аналогичный, но более плавный характер изменения скорости имеют и поперечные волны.

Ошибка при оценке с помощью созданной установки скоростей продольных и поперечных волн, составляющая около 1 %, не приводит к большой погрешности в определении прочностных параметров тампонажного камня.

Так как модели скважин цементировали и исследовали в атмосферных условиях, то и "прозвучивание" в установке производили в тех же условиях. Но созданная установка позволяет осуществлять исследования при высоких температурах и давлениях. Кроме того, прочностные параметры цементно-

1 OWE, Па т 10* ссж, Па 2,0 г

1 OWE, Па т 10* ссж, Па 2,0 г

1,5 -0,3

1,0

Рис. 89. Зависимости скоростей распространения поперечной (сплошная линия) и продольной (пунктирная) волн от предела прочности при сжатии б (1), коэффициента Пуассона m (2) и модуля упругости асх (3) образцов тампонажного камня

228

го камня можно определять в ней не только на стандартных балочках, так как для этого достаточно иметь образец произвольной формы, у которого поверхность обработана по одной грани.

Из изложенного также следует, что принцип работы созданной установки может быть использован для определения прочностных параметров тампонажного камня в скважинных условиях, однако для его реализации в этом направлении необходимы проведение дополнительных исследований и опытно-конструкторские разработки (ОКР).

i * —prf**-- (36)

i * —prf**-- (36) P (1 - m m 22

P (1 - m m 22 ■ m

■ m

1 OWE, Па т 10* ссж, Па 2,0 г

1 OWE, Па т 10* ссж, Па 2,0 г