Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Выпускная квалификационная работа: Основная часть ВКР, как правило, состоит из двух-трех глав, каждая из которых, в свою очередь...

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Интересное:

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Дисциплины:

|

из

5.00

|

Заказать работу |

Так как поглощения тампонажного раствора вызывают больше отрицательных последствий для заканчивания скважин, чем поглощения бурового раствора, то для их предотвращения целесообразно определять местонахождение интервалов поглощений еще в процессе бурения.

В практике бурения поглощение бурового раствора определяется по аномальному уменьшению его объема в емкости и снижению давления в гидравлической системе буровой установки, а глубина поглощения — по длине бурильного инструмента, находящегося в скважине к моменту начала этих процессов. Более точно место поглощения бурового раствора находится с помощью комплексных систем технологического контроля за процессом бурения скважин, снабженных глубиномером и позволяющих определять дополнительные признаки начала поглощения: уменьшение скорости выходящего из скважины бурового раствора и плотности шлама, увеличение механической скорости бурения, плотности бурового раствора и веса на крюке.

С целью повышения эффективности технологического контроля процесса бурения скважин, в том числе — определения возможности и предотвращения поглощений промывочной жидкости совместно со специалистами б. Миннефте-прома было разработано техническое решение усовершенствования таких систем за счет увеличения точности и достоверности преобразования информации [10].

Усовершенствование заключается в том, что предлагаемая

32

система снабжена датчиком плотности раствора на входе в скважину, датчиком глубины скважины: устройством для определения пластового давления, устройством для определения гидростатического давления, устройством для определения гидродинамического давления, анализатором баланса гидравлических давлений в скважине, анализатором скорости спуска инструмента, устройством контроля за износом промежуточной колонны и блоком световых табло, первый и второй входы которого соединены соответственно с выходом анализатора баланса гидравлических давлений в скважине и выходом анализатора скорости спуска инструмента, вход которого подключен через блок контроля за максимальной скоростью спуска и подъема инструмента с выходом датчика длины хода инструмента при спускоподъемных операциях, при этом первый, второй, третий и четвертый входы устройства контроля за износом промежуточной колонны соединены соответственно с выходами датчика числа оборотов ротора, датчика веса инструмента, датчика длины хода инструмента при спускоподъемных операциях, датчика глубины скважины, а первый, второй, третий входы анализатора баланса гидравлических давлений в скважине соединены соответственно с выходами устройства для определения пластового давления, устройства для определения гидростатического давления, устройства для определения гидродинамического давления, при этом первый вход устройства для определения гидродинамического давления соединен с выходом датчика веса инструмента, второй вход — с выходом датчика длины хода инструмента при спускоподъемных операциях, а третий вход — с выходом блока контроля максимальной скорости спуска инструмента, при этом первый вход устройства для определения гидростатического давления соединен с выходом датчика плотности бурового раствора, второй и третий — с выходом датчика его расхода, четвертый и пятый — с выходом датчика глубины скважины.

Устройство для определения пластового давления выполнено в виде датчика пластового давления, установки для определения пластового давления, блока контроля за соотношением пластовых давлений и блока контроля и регистрации истинного пластового давления, первый и второй входы которого соединены соответственно с выходом датчика пластового давления и выходом блока контроля за соотношением пластовых давлений, первый вход которого подключен к выходу датчика пластовых давлений, а второй — к выходу установки для определения пластового давления.

33

Устройство для определения гидростатического давления выполнено в виде блока квантования, блока интегрирования пачек раствора, блока вычисления времени, блока вычисления гидростатических давлений пачек бурового раствора и блока контроля за суммарным гидростатическим давлением, вход которого подключен к выходам блока вычисления времени через блок вычисления гидростатических давлений пачек раствора, а первый и второй выходы блока квантования подключены соответственно к первому входу блока вычисления времени непосредственно, и к третьему — через блок интегрирования пачек раствора.

Устройство для определения гидродинамического давления выполнено в виде блока контроля за изменением веса инструмента, блока измерения длины спущенного инструмента, датчика эффективной вязкости раствора, блока вычисления

Рис. 12. Блок-схема системы контроля за процессом бурения скважин 34

гидродинамического давления при спускоподъемных операциях и схемы совпадения, первый вход которой соединен с выходом блока контроля за изменением веса инструмента через блок вычисления гидродинамического давления при бурении, а второй вход схемы совпадения через блок вычисления гидродинамического давления при спускоподъемных операциях соединен с выходом блока измерения длины спущенного инструмента и выходом датчика эффективной вязкости бурового раствора.

На рис. 12 изображена блок-схема предлагаемой системы контроля за процессом бурения нефтяных и газовых скважин; на рис. 13, а — блок-схема устройства для определения пластового давления; на рис. 13, б — блок-схема устройства для определения гидростатического давления; на рис. 13, в — блок-схема устройства для определения гидродинамического давления.

Система контроля за процессом бурения нефтяных и газовых скважин (см. рис. 12) включает датчики 1 — 6 параметров бурения: плотности раствора на входе в скважину 1, расхода раствора на входе в скважину 2, глубины скважины 3, веса бурового инструмента 4, длины хода инструмента при спускоподъемных операциях (СПО) 5, числа оборотов ротора 6, устройство 7 для определения пластового давления, уст-

| в | ||||

| ■*\ 24 |------------ ► | 27 | —. | ||

| >| 25 |—| | 29 |

| ||

| 28 | ||||

|

| ||||

Рис. 13. Блок-схемы устройств для определения давления в скважине:

| 35 |

а — пластового; б — гидростатического; в — гидродинамического

ройство 8 для определения гидростатического давления, устройство 9 для определения гидродинамического давления, блок 10 контроля за максимальной скоростью спуска и подъема инструмента, устройство 11 контроля за износом промежуточной колонны, анализатор 12 баланса гидравлических давлений в скважине, анализатор 13 скорости спуска инструмента и блок 14 световых табло.

Устройство для определения пластового давления (см. рис. 13, а) включает датчик 15 пластового давления, установку 16 для определения пластового давления, блок 17 контроля за соотношением пластовых давлений и блок 18 контроля и регистрации истинного пластового давления.

Устройство для определения гидростатического давления (см. рис. 13, б) включает блоки 19 — 23: квантования 19, интегрирования пачек раствора 20, вычисления времени 21, вычисления гидростатических давлений пачек раствора 22 и контроля за суммарным гидростатическим давлением 23.

Устройство для определения гидродинамического давления (см. рис. 13, в) включает блок 24 контроля за изменением веса инструмента, блок 25 измерения длины спущенного инструмента, датчик 26 эффективной вязкости раствора, блок 27 вычисления гидродинамического давления в процессе бурения, блок 28 вычисления гидродинамического давления при СПО и схему совпадения 29.

Основным назначением системы являются детальный технический анализ процесса бурения, своевременное выявление ситуаций, способных привести к осложнениям, и предупреждение их. Такому анализу, прежде всего, подвергаются значение и тенденция изменения пластового давления, значение гидростатического давления, создаваемого в скважине столбом раствора, значение гидродинамического давления, возникающего в скважине в процессе промывки при бурении и в процессе спускоподъемных операций, баланс гидравлических давлений в скважине и динамика износа промежуточной обсадной колонны. Превышение критических значений перечисленных параметров влечет за собой возникновение основной массы осложнений.

Система должна работать следующим образом.

Устройство для определения пластового давления (см. рис. 13, а) в системе является одним из основных. В устройстве применены два способа измерения пластового давления — наземной установкой 16 по анализу деформативности керна

36

и глубинным датчиком 15, например на принципе испытателя пластов — с замером пластовых давлений через определенное значение проходки в пределах от 0,5 до 5 м. Функцию изменения пластового давления от глубины, полученную по замерам глубинным датчиком пластового давления, уточняют введением поправочного коэффициента, равного отношению пластового давления, измеренного по поднятому керну рпд, к пластовому давлению рпд, замеренному на этой же отметке глубинным датчиком. Операцию деления этих значений выполняет блок 17 контроля за соотношением пластовых давлений. Полученный коэффициент учитывает неточности глубинного измерения, вызванные как особенностями прибора, так и особенностями условий бурения на данной глубине. В связи с этим полученный коэффициент действует в системе до получения следующей возможности извлечения керна и вводится в блок 18, куда подают также информацию о результатах измерения глубинным датчиком. Таким образом, в блоке 18 производят умножение дискретно получаемых результатов измерения на постоянный для данного отрезка времени коэффициент, затем полученный результат регистрируется как истинное пластовое давление для дальнейшего использования и ввода в анализатор 12 (см. рис. 12).

Гидростатическое давление в кольцевом пространстве скважины в настоящее время определяют как давление столба жидкости и рассчитывают по заданному значению плотности и глубине. Однако плотность раствора в течение времени меняется в значительных пределах и в действительности в скважине движутся отдельные пачки раствора разной плотности. В связи с этим точный анализ баланса гидравлических давлений в скважинах, особенно глубоких, требует более точного определения значения гидростатического давления в кольцевом пространстве. В системе эту задачу решают с помощью датчиков плотности раствора на входе в скважину 1, расхода раствора на входе в скважину 2, глубины скважины 3 и устройства 8 для определения гидростатического давления (ÒÏ. рис. 12).

Блок 19 осуществляет сглаживание и квантование непрерывной функции Pi { T), получаемой от датчика 1 (см. рис. 12), установленного в приемной емкости буровых насосов. Одновременно от датчика 2 (см. рис. 12) в блок 20 (см. рис. 13, б) поступает текущее значение расхода раствора, закачиваемого в скважину. В блоке 20 производится интегрирование расхода и запоминание общего его значения

37

VQTdTi = jQ (T) dT (2)

г,

до тех пор, пока из блока 19 не поступит сигнал об изменении плотности раствора на значение шага квантования. По этому сигналу информации о накопленном объеме и о соответствующей этому объему плотности раствора поступает в блок 21, выполняющий роль линии задержки информации на рассчитываемый этим же блоком интервал времени

Т = HFTp / Q. (3)

Значение Н поступает в блок как сигнал от датчика 3 глубины скважины; значение Q — как сигнал от датчика 2 расхода раствора; а значение FTp — как известное значение, равное площади поперечного сечения проходного отверстия в бурильных трубах. Таким образом, время Т является временем, в течение которого данная пачка раствора движется по трубам до забоя скважины и еще не оказывает влияния на значение гидростатического давления в кольцевом пространстве. Через время Т информации V, и р, поступают в блок 22 (см. рис. 13, б), предназначенный для определения значения гидростатического давления, создаваемого в кольцевом пространстве пачкой раствора с объемом V, и плотностью р,. Вычисление производится по формуле

p„i = ViPi /10 FK, (4)

где рг, — гидростатическое давление, создаваемое пачкой раствора; FK — площадь поперечного сечения кольцевого пространства скважины.

Блок 23 (см. рис. 13, б) осуществляет суммирование значений рг, по всей высоте столба жидкости и определяет тем самым полное гидростатическое давление, действующее в кольцевом пространстве скважины, т.е.

| (5)

При поступлении в кольцевое пространство новой пачки раствора с новым значением плотности давление, создаваемое ею, прибавляется, а давление, которое создавалось верхней пачкой раствора, выходящего в этот момент из скважины, вычитается из общей суммы. Таким образом, на выходе блока 23 формируется непрерывная во времени функция

рЛП

38

Одной из важных составляющих баланса гидравлических давлений в бурящейся скважине является значение гидродинамического давления, возникающего в скважине при бурении и спускоподъемных операциях. Значение гидродинамического давления при бурении

Дрк = AAG / nDd, (6)

где Лрк — гидродинамическое давление (или, при потере напора, в кольцевом пространстве скважины); AG — уменьшение веса инструмента под действием восходящего потока раствора; D — диаметр ствола скважины; d — диаметр инструмента (труб).

Эта зависимость проверена многочисленными экспериментами и показала высокую сходимость результатов. В соответствии с ее реализацией устройство 9 (см. рис. 12) для определения гидродинамического давления работает следующим образом.

После полного спуска инструмента включают блок 24 контроля за изменением веса инструмента при промывке, в который в этот момент поступает информация о весе свободно подвешенного инструмента от датчика 4 и запоминается. Вслед за этим включают в работу буровые насосы, и вес колонны под воздействием потока раствора уменьшается. В блоке 24 производят вычитание значения второго сигнала из значения сигнала, хранящегося в памяти. Разностный сигнал, выражающий уменьшение веса инструмента G под действием потока раствора, подают в счетно-решающий блок 27, который производит вычитание значения гидродинамического давления, определяемого по формуле (6). На выходе блока 27 (см. рис. 13, в) формируется сигнал о значении давления Арк и через схему совпадения 29 подается в анализатор 12. Гидродинамическое давление, возникающее в скважине при спуске инструмента, также определяется системой на поверхности, а в основу определения положена известная зависимость этого давления от размеров инструмента, скорости его движения, размеров скважины и значении эффективной вязкости раствора

Арк = ЗЗуспЬг]эФ/(D - d), (7)

где vcn — скорость спуска инструмента; I — длина инструмента; Т1эф — эффективная вязкость раствора; D — диаметр скважины; d — диаметр инструмента.

Вычисление значения Арк производится в блоке 28, куда значение vcn подается от блока 10 контроля за скоростью

39

спуска инструмента, значение I поступает из блока 25 измерения длины инструмента, а значение Т1эф поступает от датчика 26 эффективной вязкости раствора. Сигнал о значении Арк — гидродинамическом давлении при спускоподъемных операциях из блока 28 через схему совпадения 29 поступает в анализатор 12. Таким образом, в анализатор 12 непрерывно поступает информация о всех трех составляющих баланса гидравлических давлений в скважине: о пластовом давлении в виде непрерывной ступенчатой функции от устройства 7, о гидростатическом давлении также в виде непрерывной ступенчатой (квантованной) функции от устройства 8, о гидродинамическом давлении при бурении скважины или при спускоподъемных операциях от устройства 9.

Анализатор баланса гидравлических давлений в скважине осуществляет циклический, с регулируемым шагом цикла от 1 до 5 мин, контроль за алгебраической суммой всех трех составляющих баланса и сравнение полученного результата с заданными значениями. В зависимости от удовлетворения проверяемых неравенств выход анализатора подключается к блоку 14 световых табло, причем при удовлетворении неравенства

5 > рг + Арк - рпд > 0 (8)

выход анализатора подключается к световому табло "Бурение на равновесии", при удовлетворении неравенства

35 > рг + Арк - рпл> 5 (9)

выход анализатора подключается к световому табло "Бурение с превышением давления", при удовлетворении неравенства

рг + Арк - рпд > 35 (10)

выход анализатора подключается к световым табло "Превышение давления выше нормы" и "Снизить плотность раствора", при удовлетворении неравенства

рг + Арк > РтрН (11)

выход анализатора подключается к световому табло "Возможен гидроразрыв" и световому табло "Снизить скорость спуска" при спускоподъемных операциях или к табло "Снизить расход, снизить плотность" при бурении; при удовлетворении неравенства

рт + рк - рпд < 0 (12)

выход анализатора подключается к световому табло "Воз-

40

можно проявление" и световому табло "Повысить расход, повысить плотность" при бурении или к табло "Ускорить спуск, промывать с повышением плотности" и табло "Прекратить подъем, спустить инструмент, промывать с повышением плотности" при спускоподъемных операциях, причем эти указания на табло касаются момента спуска инструмента или его подъема соответственно.

Одним из важных моментов в предотвращении осложнений при бурении глубоких скважин является выбор правильного режима циркуляции в процессе спуска инструмента. Перед подъемом инструмента после износа долота раствор в скважине несколько утяжеляют для компенсации значения гидродинамического давления, которое не будет действовать на пласты во время смены долота и для компенсации отрицательных гидродинамических давлений, вызванных подъемом инструмента (эффект поршневания). Неподвижный раствор в скважине набирает структуру и при спуске инструмента развиваются повышенные гидродинамические давления, определяемые устройством 9 и постоянно учитываемые анализатором 12 (см. рис. 12). Поэтому с увеличением длины спущенного в скважину инструмента скорость его спуска непрерывно снижается в целях недопущения осложнений. Практика показывает, что уменьшение скорости спуска — еще не главный недостаток, вытекающий из создающихся условий. Значительно затрудняется также последующее восстановление циркуляции, так как необходимы высокие давления для того, чтобы сдвинуть столб раствора.

Предлагаемая система предупреждает возможность возникновения такой ситуации путем анализа значения допустимой скорости спуска. Анализатор 13 скорости спуска инструмента получает непрерывную информацию о ее текущем значении и производит сравнение с заданным минимальным значением скорости v3K min.

Многочисленные эксперименты показывают, что значение V3K min является ограничением не только из экономических соображений (из-за нерационально больших затрат времени на спуск инструмента), но и позволяет определить наиболее выгодный момент, когда необходимо произвести промежуточную промывку со снижением плотности раствора. В соответствии с этим при достижении момента, когда

vÒÔ = v˝Ímin, (13)

выход блока 13 подключается к сигнальному табло "Прекратить спуск, промыть со снижением плотности".

41

Одним из трудноликвидируемых осложнений при бурении глубоких скважин является смятие промежуточной обсадной колонны в результате недопустимо большого ее износа за счет истирания движущимся в ней инструментом. Предлагаемая система решает задачу автоматического контроля за динамикой износа промежуточной обсадной колонны, анализ значения износа и выдачу предупреждающего сигнала, когда износ достигает предельно допустимого значения. Учет значения износа производится по сигналам датчиков числа оборотов ротора, веса инструмента, длины хода инструмента при спускоподъемных операциях и глубины скважины.

Главный недостаток вышеуказанных способов выявления поглощений при бурении скважин заключается в определении глубин зон поглощения бурового раствора по данным промера бурильного инструмента, что приводит к значительным погрешностям, увеличивающимся с глубиной скважины.

Практически точные глубины мест поглощений бурового раствора определяются с помощью геофизических исследований скважин: термометрии, "меченых" или "контрастных" жидкостей, расходометрии и др., обычно применяемых в комплексе с гидродинамическими методами.

Однако применение вышеперечисленных методов ГИС для определения интервалов поглощений бурового раствора требует предварительного извлечения на поверхность бурильного инструмента, т.е. непроизводительного простоя скважины и замедления процесса определения.

Для устранения этих недостатков разработан способ определения интервалов поглощения бурового раствора без подъема бурильного инструмента на поверхность [20, 26].

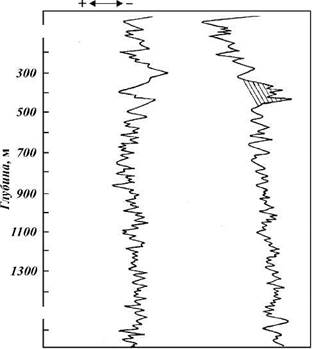

Сущность предлагаемого способа заключается в том, что после обнаружения поглощения промывочной жидкости в спущенную в скважину колонну бурильных труб (бурильный инструмент) опускают на каротажном кабеле измерительный электрод и регистрируют до и после закачки в скважину под давлением промывочной жидкости кривые изменения электрического потенциала колонны (ЭПК). Интервалы зон поглощения определяют на кривой ЭПК, зарегистрированной после закачки в скважину промывочной жидкости под давлением, против аномалий, которые отсутствовали на кривой ЭПК, зарегистрированной до закачки промывочной жидкости.

При закачке промывочной жидкости через бурильный инструмент (колонну) в зону поглощения против нее в скважине повышается интенсивность сложных электрохимических

42

процессов (фильтрационных, диффузионно-адсорбционных и др.), в том числе и окислительно-восстановительных на поверхностях обсадной колонны, которая наиболее интенсивно окисляясь в зоне поглощения промывочной жидкости, заряжает буровой раствор внутри колонны электрическим потенциалом, аномальным по отношению к соседним участкам колонны.

Согласно разработанному способу в случае, если в процессе бурения скважины произошло поглощение промывочной жидкости (бурового раствора), бурение скважины приостанавливают и производят следующие операции:

в колонну бурильных труб в скважине спускают на каротажном кабеле подсоединенный к его токопроводу измери-

50 мВ

ЭПК2 (Ар=1,5 МПа> 50 мВ

| 100 - |

| 1500 - |

1700

1700

Рис. 14. Определение интервала поглощения бурового раствора (заштрихован) в скв. 22182 Сармановской площади путем регистрации электрического потенциала колонны

43

тельный электрод и регистрируют изменение электрического потенциала колонны по всему стволу скважины между ним и заземленным электродом сравнения (производят фоновый замер изменения ЭПК);

затем герметизируют устье скважины путем закрытия превентора;

после герметизации устья закачивают в нее под давлением промывочную жидкость через бурильный инструмент;

сразу же после закачки промывочной жидкости в скважину сбрасывают создаваемое в ней при этом давление и проводят повторную регистрацию кривой изменения ЭПК в бурильном инструменте по всему стволу скважины.

На рис. 14 сопоставлены зарегистрированные в скв. 22182 Сармановской площади "Татнефть" кривые ЭПК1 и ЭПК2 соответственно до и после закачки под давлением 1,5 МПа промывочной жидкости. Интервал поглощения промывочной жидкости 360 — 460 м отмечается аномалией на кривой ЭПК2, отсутствующей на кривой ЭПК1, что подтверждено результатами работ по ликвидации поглощения.

Ликвидация поглощений промывочной жидкости в зависимости от их характера производится различными способами от снижения плотности, повышения вязкости и статического напряжения сдвига бурового раствора до закачки различных смесей (в том числе цементных) суспензий и взвесей, бурения без циркуляции и обсадки промежуточной колонной.

3

КОНТРОЛЬ И ПУТИ УЛУЧШЕНИЯ СОСТОЯНИЯ ЦЕМЕНТИРОВАНИЯ СКВАЖИН

КОНТРОЛЬ И ПУТИ УЛУЧШЕНИЯ СОСТОЯНИЯ ЦЕМЕНТИРОВАНИЯ СКВАЖИН

Качественное цементирование скважин является необходимым условием их длительной и безаварийной эксплуатации. Под качеством цементирования скважины подразумеваются степень и надежность герметичности зацементированного пространства за обсадной колонной. Прямыми показателями хорошего качества цементирования скважины являются добыча в течение ее эксплуатации пластового флюида без примеси посторонних вод или газа, а также отсутствие межпластовых перетоков и газонефтеводопроявлений по за-колонному пространству.

Однако в связи с многообразием влияния различных геолого-технических факторов на процесс цементирования и трудностями их учета нередко строящиеся скважины оказываются некачественно зацементированными. Статистический анализ показывает, что некачественно зацементированная скважина характеризуется одним или несколькими из основных признаков — дефектов цементирования [29].

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!