НАЗНАЧЕНИЕ. Для промывки скважин под давлением в процессе бурения длительное время

Каждый БН состоит из сварной рамы, на котором смонтированы мех. и гидр. части.

Параметры: 1,рабочийобъем-это жидкости, которая вытесняетсянасосом за 1оборот приводного вала. 2.подача насоса Q-это произведение раб. объема на частоту вращения приводного вала за ед. времени.Q=V*n-частота вращ.. 3.мощность насоса N-это мощность потребляемая насосом от приводного двигателя.N=p*Q р-давл. 4.КПД. 5.напор насоса Н

Мех. часть БН представляет собой понизительный редуктор и состоит из: трансмиссионного вала со шкивом и подшипниками, и шестерни; кривошипный вал состоит из самого вала с подшип., кривошипа и шестерни. Кривошипы у 2цилиндр. насосов 2го действия смещены друг от друга на 90О. Для 3цил. Плунжер насосов кривошипный вал им. 3 кривошипа относит. Др.др. на 120О.На кривошипы мотир-ся шатуны на подшип.кач. Трансмиссионный, кривошипный валы, ползуны монтир-ся в станине. Станина соед. с гидр. частью насоса. Станина им. разъем для монтажа и обслуж-ия ч/з центра транс.и кривош. валов. Станина монтируется на стальной раме. Для крепления кривошипного вала в станине им. шпильки, а транс. вал крепится к станине ч/з крышку шпильками. Разъем уплотняется спец. резиной. Корпус станины я-я масляной ванной для смазки зубчатой пары и подшипников кривошип. вала, подшип. большой головки шатуна а т.ж. для смазкиползунов и малой головки шатунов. НБТ-600(3плунжерный насос простого действия)для него применяют принудит. смазку из-за высокой скорости плунжера. УНБ-600(2цилиндровый насос 2го действия)

НЕИСПРАВНОСТИ.

Структура ремонтного цикла К 6 Т К

МРЦ 3400 м-ч

МРП 500 м-ч

| Возможные

неисправности

| Причины

|

| Насос при пуске не подаёт жидкость

| Закрыта задвижка на всасывании, большая высоста всасывания, подсос воздуха через неплотности на всасывающей линии.

|

| Уменьшилась производительность насоса

| Подсосы воздуха, неисправность клапанов, неправильная установка стаканов клапанов,

|

| Уменьшение давления

| Неисправность деталей клапанного узла, засорение фильтра на всасывании, износ поршней, негерметичность уплотнений штока

|

| Стуки в гидравлической части

| Ослабление посадки поршней на штоках, ослабление крепления цилиндровой втулки, ослабление соединение штока и контрштока, поломка пружин клапанов, наличие воздуха в рабочих камерах

|

| Появление жидкости через контрольные отверстия гидрокоробок

| Промыв конусных поверхностей сёдел, нарушены уплотнения цилиндровых втулок

|

| Резкие перепады давления на нагнетании

| Низкое давление или отсутствие давления газа в пневмокомпенсаторе, разрыв диафрагмы

|

| Чрезмерный нагрев крейцкопфного узла

| Слабое поступление масла на трущиеся поверхности, установка насоса с уклоном, большая вязкость масла

|

| Повышенный нагрев подшипников приводной части

| Недостаток смазки, неправильная регулировка подшипников или их износ и загрязнённость

|

| Биение приводного шкива

| Ослабление посадки шкива

|

| Удары в приводной части

| Ослабление крепления конусных пальцев крейцкопфов, износ шатунных или коренных подшипников

|

Турбобуры.

Турбобур - забойный гидравлический двигатель.

Для бурения скв. в различных геолог. условиях. Осн. часть-турбина. Состоит из более 100 одинаковых ступеней. Каждая ступень состоит из двух частей: ротора и статора. Турбобуры выпускаются: односекционные бес шпиндельные, односекционные шпиндельные, 2хсекцион. шпиндельные и 3зсекцион. шпиндельные.

В рабочих колес турбобура гидр. Энергия бур. р-ра движущегося под давлением превращается в мех. энергию вращающегося вала связанного с долотом. Турбобуры ЗТСШ1 предназначены для бурения вертикальных и наклонно-направленных скважин. Осевая опора в этих турбобуpax вынесена в отдельную шпиндельную секцию (шпиндель), что позволяет заменять узел быстроизнашивающейся осевой опоры непосредственно на буровой.

В настоящее время машиностроительные заводы выпускают следующие типоразмеры турбобуров: ЗТСШ1-172, ЗТСШ1-195, 3TСШ1-195ТЛ, ЗТСШ1-240. Перед транспортировкой их разбирают на отдельные секции и собирают на буровой перед спуском турбобура в скважину.

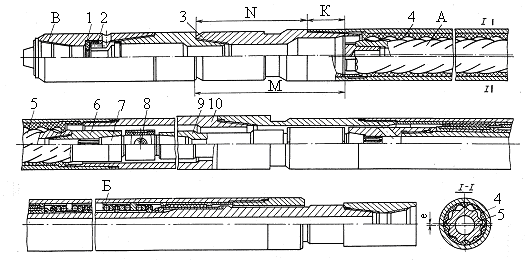

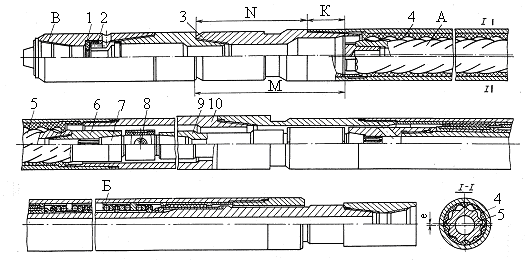

В турбинных секциях устанавливают ступени турбин (статоры 11, роторы 12) и равномерно распределенные по длине вала средние опоры 7 с втулками (рисунок 1). В каждой турбинной секции (в ее верхней части) установлено по три ступени проточной предохранительной резинометаллической пяты 9 (подпятники, диски и кольца пяты) с осевым зазором, на 2 мм меньшим осевого зазора (люфта) в турбине.Предохранительная пята предназначена для предотвращения посадкироторов турбины на статоры (посадка роторов на статоры может быть при некачественной регулировке осевых зазоров в турбинеили при износе осевой опоры шпинделясверх допустимой величины).

Положение роторов относительно статоров в турбинных секциях определяется регулировочным кольцом 13, устанавливаемым между соединительным переводником 14 и нижним статором. Регулировочное кольцо 13 подбирается такой высоты, чтобы при перемещении вала под нагрузкой сверху вниз и снизу вверх между роторами и статорамисохранялось необходимое распределение осевых зазоров.

Не вращающиеся детали в корпусе 10 турбинной секции (статоры, подпятники предохранительной пяты, средние опоры и кольца 6, 8, 13 и 19) закрепляются при помощи конических резьб соединительного 14 и промежуточного 2 переводников. Роторы, втулки средних опор, диски и кольца предохранительной пяты, кольца 5, 16, 17, 18 и 20 закреплены на валу турбинной секции верхней конусно-шлицевой полумуфтой 3.

Валы 4 турбинных секций и вал шпинделя 32 (рисунок 2) соединяются при помощи конусно-шлицевых муфт, каждая из которых состоит из двух полумуфт - нижней 15 (присоединяемой при помощи конической резьбы к нижней части вала турбинной секции) и верхней 3 (в отличиеот верхних полумуфт на валах турбинных секций полумуфта на валу шпинделя имеет окна для прохода промывочной жидкости). Полумуфта 3 закрепляет детали на валу шпиндельной секций при помощи конической резьбы с внутренним упорным торцом.  Турбинные секции

Турбинные секции

Корпуса турбинных и шпиндельной секций соединяются переводниками 2, 14 при помощи

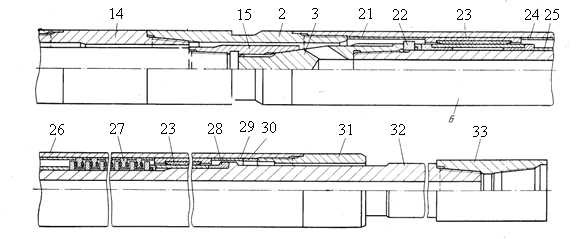

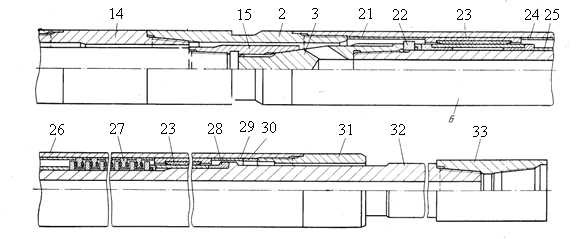

конической резьбы. Переводники 2 имеют выточку (шейку) под хомут для соединения секций в турбобур на буровой. Для присоединения колонны бурильных в верхней турбинной секции турбобура ЗТСШ1 установлен переводник 1. В шпинделе турбобура ЗТСШ1 (рисунок 2) применена резинометаллическая пята-сальник 27. Сверху и снизу от нее размещены резинометаллические нижние опоры 23 с втулками. Не вращающиеся детали в корпусе 26 шпинделя (втулки 21, 24, 29, нижние опоры, наружные кольца пяты и подпятники, регулировочное кольцо 30) закреплены по торцам промежуточным переводником и ниппельной гайкой 31 при помощи конических резьб.

Шпиндельная секция

Шпиндельная секция

Вращающиеся детали на валу 32 шпинделя (диски пяты и внутренние кольца пяты, втулки нижних опор, кольца 22, 28, уплотнительные кольца, проставочная втулка 25) закреплены между упорным торцом на валу шпинделя и полумуфтой 3. На нижнем конце вала шпинделя установлен переводник вала 33 для присоединения долота.

| Причина

неисправности

| Факторы, вызывающие необходимость ремонта

|

| Износ осевой опоры

(пяты)

| Естественный выход из строя вследствие работы под нагрузкой в абразивной среде

|

| Износ турбин

| Нарушение взаимной неподвижности статоров и роторов, загрязнённость бурового раствора, повышенная реакция от забоя

|

| Засорение ГЗД шламом

| Отсутствие фильтров в бурильной колонне, низкое качество очистки бурового раствора, недостаточная по времени промывка скважины после бурения

|

| Двигатель не запустился на буровой

| Неправильная регулировка секций и шпинделя, недостаточная подача насосов (утечки в бурильных трубах, в системе), некачественная сборка секций (закрепление систем шпинделя при слишком большом усилии), присоединение на буровой секции турбобура в неправильном порядке

|

| Износ радиальных опор, поломка опор в месте приварки ребер

| Непрямолинейность вала или корпуса, низкое качество сварки, износ деталей радиальных опор

|

| Отвинчивание (ослабление) шпинделя, ниппеля, переводника

| Профиль резьб или натяг резьбового соединения не соответствует техническим условиям, закрепление резьбовых соединений при недостаточном моменте, ошибки при определении высоты регулировочного кольца.

Заклинивание вала шпинделя в результате разрушения деталей шарикоподшипника или засорение радиальной опоры при транспортировке шпинделя без предохранительных пробок

|

| Отвинчивание или ослабление роторной гайки, полумуфты

| Закрепление роторной гайки (полумуфты) при недостаточном моменте, ошибки при определении высоты регулировочного кольца, некачественная резьба, торцовые поверхности деталей непараллельные или не защищены от резины, грязи.

|

| Промыв резьбовых соединений

| Не выдержана величина натяга резьбового соединения, не проведены очистка и тщательный осмотр резьб при ремонте; торцовые поверхности резьбовых соединений имели раковины, промытости, вмятины, царапины и небыли защищены; не применялись специальные резьбовые смазки

|

| Поломка вала, корпуса, переводника, полумуфт

| Нарушение технологии термообработки на заводе; отсутствие контроля дефектоскопией на заводе и в ремонтном цехе для определения возможных трещин; не зачищены царапины, неглубокие трещины, выбоины; перегрузка в ходе бурения; зашламование нижних секций; заклинивание долота

|

Винтобуры.

ВЗД относится к забой. двиг. Элементом раб. органов(РО) я-я: 1)статор двигателя с полостями, примыкающими по концам камерам высокого и низкого давления. 2)ротор-винт, носит название ведущего ч/з который крутящий момент передается исполнительному механизму. 3)замыкатель винты носит название ведомых, назначение которых- уплотнять двигатель, препятствуя перетеканию жидкости из камеры низкого давления в камеру высокого давления. ВЗД состоит из Р.О. (статор и ротор) переводника- для соединения со шпинделем и кардана или торцеона- для соед. ротора и вала шпинделя. Сверху устанавливается переливной клапан. Преимущество ВЗД перед Турбобуром: -малые габариты, -малые числа оборотов. Двигатели типа Д предназначены для бурения вертикальных и наклонно-направленных скважин. Они наиболее полно удовлетворяют требованиям технологии современного бурения скважин низкооборотными долотами и могут быть использованы при капитальном ремонте эксплуатационных скважин и в геологоразведочном бурении. Винтовые двигатели имеют ряд преимуществ перед другими забойными двигателями: низкая частота вращения при высоком вращающем моментена валу, что позволяет получать существенное увеличение проходки за рейс долота по сравнению с показанного бурения; небольшой перепад давления, что создает возможностьприменения гидромониторных долот; простота конструкции двигателя, что упрощает его ремонт и эксплуатацию. Эти преимущества позволяют успешно применять винтовые забойные двигатели при использовании низкооборотных долот с маслонаполненными опорами. Выпускаются следующие типоразмеры винтовых забойных двигателей: Д1-195, Д2-172М, Д-85 и Д1-54. Все они выполнены по единой компоновочнойсхеме. Двигатель состоит из двигательной секции А, шпиндельной секции Б и переливного клапана В, корпуса которых соединены между собой с помощьюконических резьб. Статор и ротор - рабочие органы двигателя - самые ответственные детали. Для обеспечения нормальной работы двигателя отклонение от прямолинейности образующих зубьев статора и ротора не должно превышать 0,3 мм на всей длине. Обкладку статора необходимо надежно прикреплять к его корпусу, а рабочая поверхность резины не должна иметь трещин, расслоений и других дефектов. Верхний конец пологоротора заглушён пробкой, а к нижнему присоединяется двухшарнирный карданный вал 9, преобразующий планетарное движение ротора в соосное вращение вала шпинделя.

Винтовой забойный двигатель

Шпиндельная секция двигателя включает многоступенчатый подшипник качения и радиальные резинометаллические опоры. На валу 9 шпинделя установлены ступени двойного упорного шарикоподшипника 14. Ступень подшипникавключает неподвижное кольцо, по обе стороны которого расположено по одному ряду шариков, и свободные кольца. Каждое свободное кольцо опирается на резинометаллический компенсатор 13. Между неподвижными кольцами в корпусе 12 шпинделя расположены распорные втулки 16. Свободные кольца подшипника перемещаются в осевом направлении по направляющей втулке 15. Под подшипником размещена радиальная опора 6, а

над ним - уплотнение торцевого типа и радиальные опоры.

Шпиндельная секция типа ШШО

Шпиндельная секция типа ШШО

В корпусе монтируются невращающиеся детали: неподвижные кольца подшипника, распорные втулки, наружные них опор 6, кольца 3, 4, 17, 20. Все эти детали закреплены в корпусе торцами ниппельной гайки 21 и промежуточного переводника 1. Вращающиеся детали: регулировочное кольцо 5, втулки 7 радиальных опор, подкладные втулки 8, кольца 11 с уплотнительными резиновыми кольцами 10, компенсаторы 13, втулки 15, 18, 19 - упорным торцом вала и конусно-шлицевой полумуфтой 2. На нижнем конце вала установлен переводник вала 22 для соединения с долотом. Переливной клапан - специфический узел для двигателей объемного типа. Он предназначен для сообщения внутренней полости бурильной колонны с затрубным пространством при спуско-подъемных операциях в скважине. При применении клапана уменьшается гидродинамическое воздействие на пласт при спуске и подъеме бурильных колонны, устраняются холостое вращение двигателя при этих операциях и потери промывочной жидкости. В переливном клапане В в качестве запорного элемента использована резиновая манжета 1, взаимодействующая с седлом 2, коническая рабочая поверхность которого снабжена системой каналов, сообщающих внутреннюю полость двигателя с затрубным пространством через боковые отверстия корпуса клапана. В процессе спуско-подъемных операций свободная кольцевая часть манжеты под действием сил упругости резины не касается конической поверхности седла, чем и обеспечивается свободный переток жидкости через клапан. При подаче промывочной жидкости под действием скоростного напора манжета перекрывает отверстия седла, и вся промывочная жидкость направляется через центральный канал клапана в двигатель.

| Неисправность

| Причмна

|

| Незапуск нового или отремонтированного двигателя над устьем скважины

| Большой натяг резины в рабочей паре Отслоение или повреждение резиновой обкладки статора Заклинивание

шарнира кардана Неисправен шпиндель

|

| Повышение давления в нагнетательной линии при работе двигателя в скважине

| Засорение фильтра под рабочей трубой Зашламление двигателя Попадание посторонних предметов в рабочую пару и повреждение резиновой обкладки статора Поломка и заклинивание осевой и радиальной опор шпинделя

|

| Снижение механической скорости проходки; двигатель плохо принимает осевую нагрузку

| Износ осевой и радиальных опор шпинделя

Износ рабочих органов

Проворот пакета опор в шпинделе вследствие неправильной сборки,

регулировки и закрепления

Негерметичность переливного клапана

|

Турбинные секции

Турбинные секции Шпиндельная секция

Шпиндельная секция