Конспект лекций

по курсу “ Детали машин”

Выполнили:

студенты группы 02-ОД-1

Гагушин С.С.

Дыдыкин А. А.

Крупкин А.А.

Кузовёнков А. Н.

Преподаватель:

Вавилов Ю. Н.

Вавилов Ю. Н.

Нижний Новгород

2005

ДЕТАТИ МАШИН

(Основы проектирования машин)

Проектирование - творческий процесс создания машины в виде технической документации.

Этапы проектирования

1) Техническое задание (Составляется заказчиком): Техническая характеристика машины и пожелания заказчика.

2) Техническое предложение: Поиск идей и путей их реализации, оценка вариантов и выбор из них достойного или достойных.

3) Эскизный проект: Находятся геометрические размеры машины на основе расчетов, выполняется схематичный чертеж - Компоновка.

4) Технический проект: Разработка чертежей общего вида и сборочных единиц, выполняется уточняющие расчеты.

5) Рабочая документация: Представляется расчетно-пояснительная записка и рабочие чертежи.

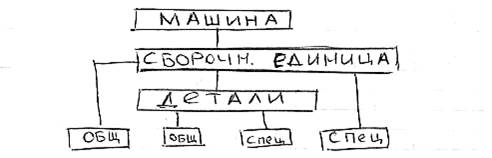

Машина - устройство, выполняющее механическое движение для преобразования энергии материалов и формаций в целях физического или умственного труда человека.

Машины бывают:

1) Энергетические

2) Информационные

3) Рабочие.

Рабочая машина предназначена для преобразования свойств, формы и положения в пространстве материальных тел. Они делятся на технологические и транспортные (транспортирующие).

Технологические - изменение свойств, формы.

Транспортные - изменение положения тел.

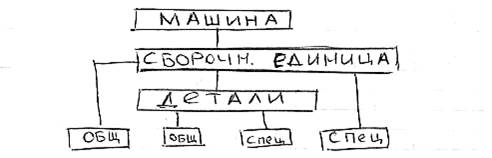

Деталь - изделие, изготовленное из одноименного по наименованию и марки материала без применения сборочной единицы. Бывают общие и специальные.

Общие -детали использующиеся в широком классе машин(детали соединений, детали механических передач).

Сборочная единица-изделие изготовленное из 2-х и более деталей с применением сборочных операций (УЗЕЛ).

Общие - подшипники общего применения, муфты.

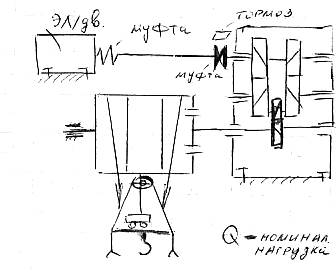

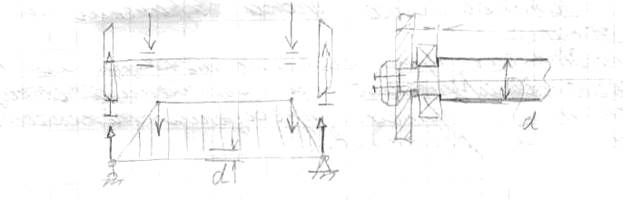

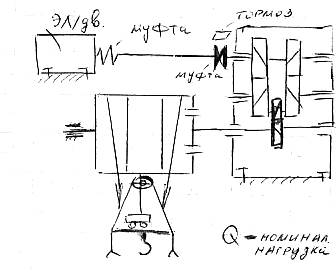

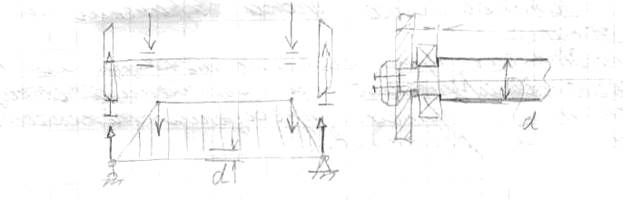

Схема механизма подъема тележки мостового крана

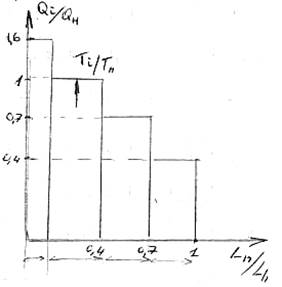

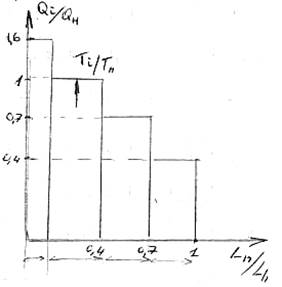

Гистограмма нагружения

Конструирование - творческий процесс перехода от расчетной схемы или модели к изображению реального изделия.

Требования предъявляемые к деталям

1.Работоспособность- это свойство детали выполнять функции заданные в машине.

2.Надежность- это свойство детали выполнять в течении заданного времени или наработки свои функции сохраняя в заданных пределах эксплутационные показатели.

Характеризуется 3-мя показателями:

-вероятность безотказной работы

-заданным сроком службы или ресурсом

-ремонтопригодностью

3.экономичность - свойство детали, при котором себестоимость и эксплутационные показатели обеспечивают конкурентоспособность.

4.Эргономичность - свойство детали характерная приспособленность ее к человеку.

5.Технологичность - свойство детали, проявляющееся в возможности использования для изготовления эффективных технологий и оборудования.

6.Унификация - способ создания на базе исходной модели ряда производных изделий или машин.

7.Стандартизация-установление и применение правил с целью упорядочивания деятельности в определенной области.

8.Экологичность

Качество - это объективное свойство продукции удовлетворять потребности в соответствии с назначением.

К=Р+Т+Н+ЭК+ЭС+ППП

Р- работоспособность

Т- технологичность

Н- надежность

ЭК- экономичность

ЭС- эстетичность

ППП- правовой патентный показатель

Количественной оценкой свойств является показатель качества. Конструктор должен обеспечить работоспособность, технологичность и надежность.

Работоспособность

(G,τ) = (F,M)/(A,W) ≤ [σ,τ] = (σ,τ)пр.дет/[Ѕσ,Ѕτ] – показатели прочности

1.Условие прочности при растяжении σ = F/A ≤ [σ]

2.Условие причности при изгибе σn = M/Wx ≤ [σn] Wx=πd^3/12

| Свойства

| Показатели

| Вал

| Шпонка

| Гайка(домкрата)

| Гайка

|

| Прочность

| (σ,τ)≤[σ,τ]

σn≤σнр(допускаемое

контактное напряжение)

|

+

|

+

|

+

|

+

|

| Жесткость

| y≤[y]

α≤[α]

φ≤[φ]

| +

| -

| -

| -

|

| Износостойкость

| p≤[p]

| +/-

| +/-

| +

| -

|

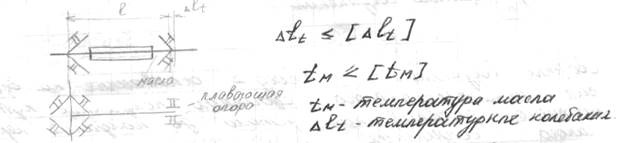

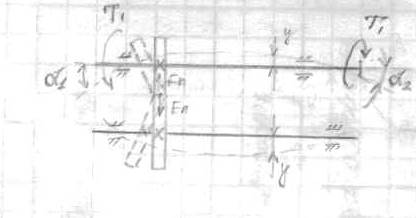

| Теплостойкость

| Δlt≤[Δlt]

tn≤[tn]

| -

| -

| -

| -

|

| Вибростойкость

| ƒ< >ω

A≤[A]

| +/-

| -

| -

| -

|

Каждая деталь индивидуальна и обладает определенным набором свойств, за обеспечением этих свойств стоят конкретные расчеты на прочность, износостойкость и т.д.

3.Условие прочности при кручении. τ = T/Wo ≤ [τ] Wo=πd^3/16

4.Условие прочности при срезе τ = F/A ≤ [τ]

5.Условие прочности при смятии σсм = F/A ≤ [σ]см

(σ, τ)- расчетные напряжения

F,M- нагрузка

A,W- геометрические характеристики опасного сечения

[σ, τ]- допускаемые напряжения

Прочность-свойство детали противостоять объемному разрушению(поломке), необратимому изменению формы и разрушению поверхности.

[Ѕσ,Ѕτ]- коэффициент запаса прочности.

Если (σ, τ) >> (σв, τв) произойдет поломка детали

Если (σ, τ) >> (σт, τт) произойдет необратимая деформация

Если (σ, τ) >> (σсм)пр произойдет разрушение поверхности

Контактные напряжения возникают в зоне контакта двух криволинейных поверхностей(зубчатые передачи, фрикционные передачи, подшипники качения).

Материал имеет линейную упругость.

Поверхности идеальны.

Диски не вращаются.

Закон

σн =Ζм Герца

Zм – коэффициент, учитывающий свойство материала.

Zм = f (Е1, Е2,µ1, μ2 )

ώn - удельная нормальная сила.

F - сила

ώn = B – длина контактной линии

ρпр – приведенный радиус кривизны

- радиусы + внешнее зацепление

- кривизны - внутреннее зацепление

σн – контактное напряжение.

Контактное напряжение в работе зубчатых колес приводят к появлению усталостных трещин, а они в свою очередь развиваясь приводят к разрушению поверхностного слоя (

Жесткость – свойство детали противостоять упругим деформациям.

у – прогиб.

у – прогиб.

- условия жесткости

- условия жесткости подшипника

- допустимый угол перекоса

- угол закручивания.

Износостойкость – свойство детали противостоять процессу изнашивания поверхности.

Износ зависит от давления, от свойств материала, шероховатости поверхности, наличия смазки. Самое главное – идеальное давление.

Условие износостойкости

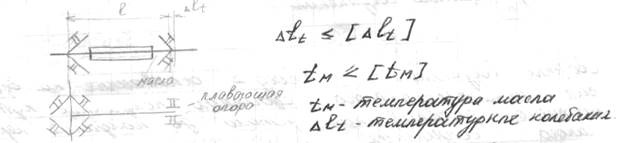

Теплостойкость – способность детали противостоять воздействию высоких и низких температур.

Вибростойкость – свойство изделия противостоять воздействию колебаний.

Соединения

Соединениями называют неподвижные связи в технике. В состав соединения 2 и более детали и соединительный элемент. Исключения составляют прессовые соединения и профильные соединения.

Соединения подразделяют на:

Разъемные Неразъемные Комбинированные

1.Резьбовые 1. Заклепочные 1. Клее- резьбовые

2. Шпоночные 2. Сварные 2. Клее- сварочные

3. Шлицевые 3. Паянные 3. Клее- заклепочные

4. Штифтовые 4. Клеевые

5. Прессовые

прочностные соединения прочность + герметичность

Сварные соединения

Сварные соединения – это соединения основанные на взаимно-силового межмолекулярного сцепления полученные путем местного расплавления детали до получения неразъемного соединения.

Преимущества и недостатки

Преимущества:

--- существенная экономия по сравнению с клепанными и конструкциями

---малая трудоемкость процесса

---низкая стоимость оборудования

---возможность автоматизации

Недостатки:

---нестабильность качества

Классификация

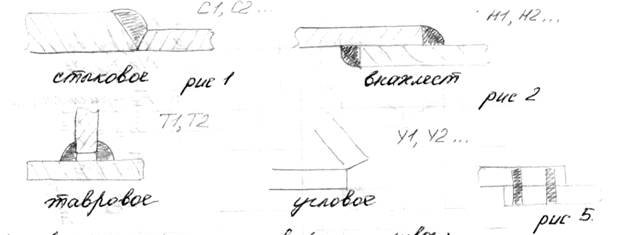

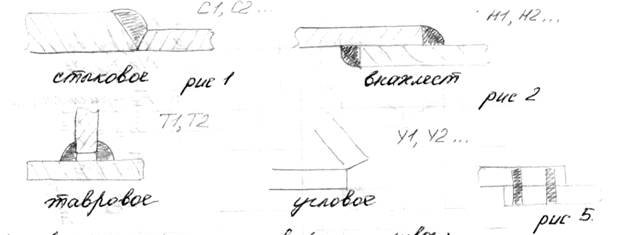

а) По взаимному расположению различают:

б) По конструкции сварного шва:

--- стыковой (рис.1)

--- валиковый или угловой (рис.4)

--- пробочный шов

-- проплавной (рис.6)

К= П + Ж +Т +ЭК + ЭС

качество

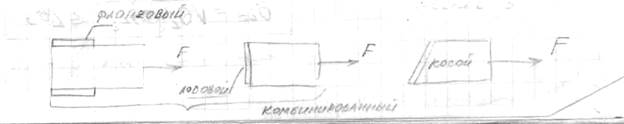

в) По расположению шва относительно действия силы

Допускаемые напряжения

Основные понятия о паянных и клеевых соединениях

Паяные соединения:

Паяные соединения – это неразъемные соединения, обеспечиваемые силами молекулярного взаимодействия между соединениями, деталями и припоем.

Припой – это сплав или Ме, вводимый в расплавленном состоянии в зазор между соединяемыми деталями и имеющий более низкую температуру плавления, чем соединяемые детали. Отличие от сварки – отсутствие расплавления или высокотемпературного нагрева соединяемых деталей.

Связь в паянном шве основана на:

- растворении Ме деталей в расплавленном припое.

- взаимной диффузии элементов припоя и Ме соединении деталей

- бездиффузионной атомной связи

Процесс пайки состоит из операций:

- прогрева соединяемых поверхностей, расплавления припоя, растекания припоя, заполнение шва, охлаждения, кристаллизации.

Пайкой соединяют однородные и разнородные материалы: черные и цветные Ме, керамику, стекло и т.д.

Резьбовые соединения

1. Преимущества и недостатки

Достоинства:

- возможность образовывать подвижные и неподвижные соединения

- легкость преобразования вращательного движения в поступательное

- возможность обеспечения при малых вращающих моментах больших осевых нагрузок

- возможность получения самотормозящих и несамотормозящих соединений

-взаимозаменяемость

-удобные формы и малые габариты

-простота и возможность точного изготовления

Недостатки:

-низкий КПД

-неравномерность распределения нагрузки между витками резбы

2.Детали резбовых соединений(болт, винт, шпилька, шайба, шплинт, гайка)

Резбовыми соединениями называют разъемные соединения деталей с помощью резбы или резбовыми крепежными деталями- винтами, болтами, шпильками, гайками и т.д.

Болты с шестигранной головкой класса точности в ГОСТ 7798-70

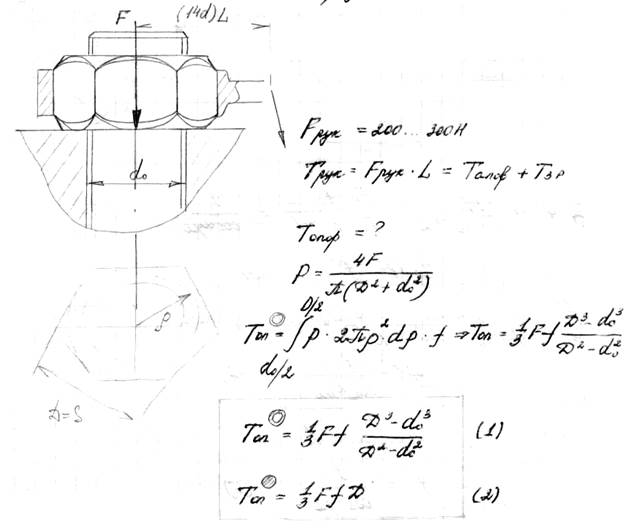

Силы и моменты в резбе.

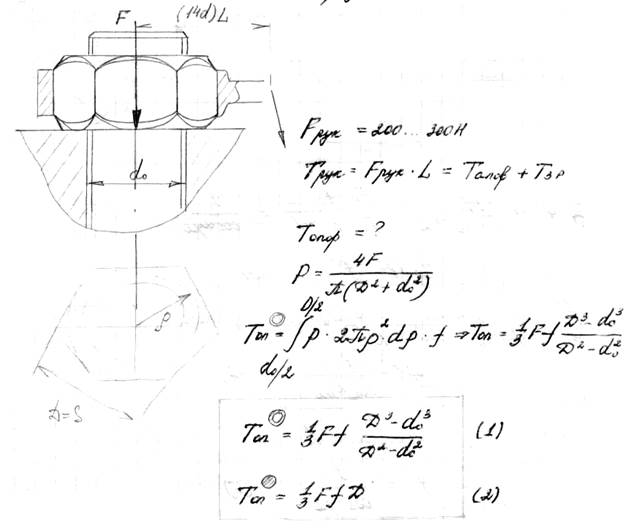

Условие прочности при затяжке гаек.

При сборке стандартными гаечными ключами L=14d рабочий создает осевую силу на оси винта.

а) для резбы без покрытия F=70Fp

б)для резбы с покрытием А=100Fp

Допустимое [Fp]=200…300H

Итак,

а) F=14000…21000H

б)F=20000…30000H

Примем резбу М10 (d1=8,376мм), тогда

σэкв=1,3(14000…21000)/π(8,376)^2=330..495 МПа

При классе точности 5-8 σт = 400 МПа

Вывод: при затяжке болтов М10-М12 необходим контроль затяжки

Эксцентричное приложение нагрузки.

Опорные поверхности гаек и болтов ставят на взаимоперпендикулярные поверхности, ось должна быть перпендикулярна этим поверхностям.

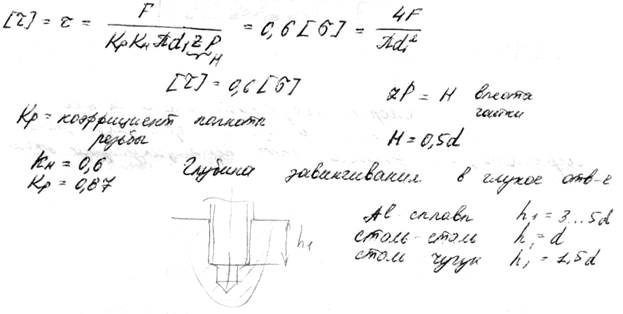

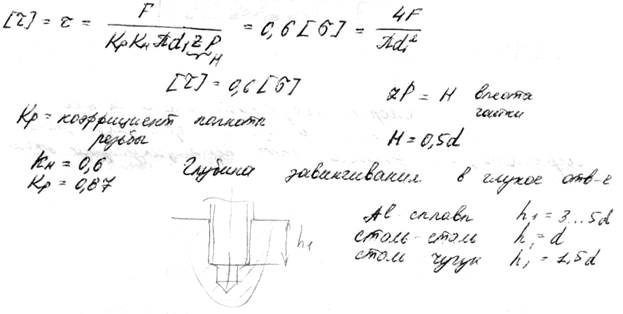

Высота гайки из условия равнопрочности резбы на срез, а стержня на растяжение.

Кр- коэффициент полноты резьбы Н=0,5d

Кн=0,6 Глубина завинчивания в глухое отверстие.

Кр=0,87

Распределение нагрузки по виткам резьбы.

Наибольшая неравномерность распределения нагрузки возникает если болт растягивается, а гайка сжимается, наименьшая неравномерность, если и гайка и болт растягиваются.

Групповые болтовые соединения

1.Допущения и ограничения

-все болты одинаковы и равнозатянуты

-поверхность стыка имеют 2 оси симметрии.

Оси симметрии стыка совпадают с осью симметрии резбовых элементов.

- в расчете используется гипотеза плоских сечений

2.Внешние силы и моменты.

Условия работоспособности соединения.

3.На соединения действует только силы Fx, Fy и Mz.

а) Болты поставлены в отверстие с зазором.

Достоинства: Простота изготовления

Недостатки: Значительные элементы резбовых элементов.

б) Болты поставленные в отверстие без зазора.

Достоинства: Меньшие размеры

Недостатки: Дороговизна

4. Расчет для общей схемы нагружения (Fz, Mx, My, Fсдв) по условию предотвращения сдвига.

Принято считать, что момент Mx и My не влияют на сдвиг.

Fз при наличии зазоров находится по формуле

(15)

(15)

i – число поверхностей трения;

Сила затяжки Fз из условия предотвращения сдвига:

+ если Fз растягивает стык;

- если Fз сжимает стык.

5. Соединение нагружено только отрывающей нагрузкой.

Fz, Mx, My влияют на раскрытие стыка

1. Находим нагрузку, которая действует на самый нагруженный болт.

Условие нераскрытия стыка:

, если

, если

;

;

.

.

1.1  , z – число болтов

, z – число болтов

1.2

1)  ;

;

2)  :

:  .

.

(16)

(16)

1.3

(17)

(17)

Например:

2. Необходимая сила затяжки без учета влияние упругости болта и стыка.

Fз находится из условия нераскрытия стыка.

Условие:

- площадь стыка;

- площадь стыка;

k – коэффициент запаса

(18)

(18)

сила затяжки из условия предотвращения не раскрытия стыка.

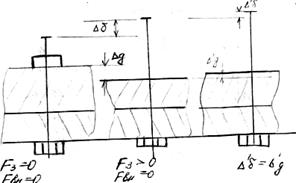

Влияние упругости болта и стыка на величину Fз и Fб

Fб - сила, действующая на болт осевая сила

- внешняя полезная сила

- внешняя полезная сила

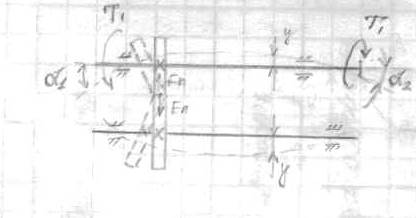

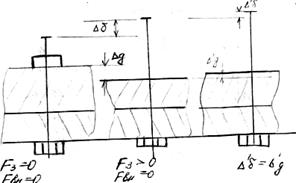

Диаграмма Бабарыкова- Сидорода.

перераспределяется между стыком и болтом.

перераспределяется между стыком и болтом.

Вызывает удлинение болта ∆ δ

Вызывает удлинение болта ∆ δ

компенсирует ослабление стыка ∆ у

компенсирует ослабление стыка ∆ у

(19)

(19)

(20)

(20)

С учетом упругости уточняем формулу (18):

Влияние  на работу детали соединения

на работу детали соединения

- податливость стыка болта

- податливость стыка болта

и

и  - рассчитываются по специальным методикам (смотри литературу)

- рассчитываются по специальным методикам (смотри литературу)

При работе на циклических нагрузках рекомендуется увеличивать податливость болта и повышать жесткость стыка.

Клеммовые соединения

Клеммовые соединения – это соединения обеспечивающиеся силами трения, которые в свою очередь возникают в результате усилия в болтах.

Преимущества и недостатки:

(самостоятельная подготовка студентами)

Передачи

Передача – техническое устройство, предназначенное для передачи энергии с одновременным изменением сил, моментов, скоростей и закона движения.

Структура рабочей машины:

орган

орган

Редуктор – устройство, предназначенное для передачи энергии механической с уменьшением частоты вращения и увеличением момента

По способу передачи движения классифицируют:

- Передачи зацепления (зубчатые, цепные, винтовые)

- Передачи трения (ременные, фрикционные)

Зубчатые передачи

Достоинства:

- Высокая нагрузочкая способность и как следствие малые габариты

- Высокий КПД (0,97-0,98)

- Надежность

- Постоянство пердаточного отношения

- Возможность использования для передачи как больших, так и малых мощносей

- Возможность применения в широком диапазоне моментов, скростей и передаточных отношений

Недостатки:

- Шум и вибрации

- Отсутствие предохранения от поломки

- Дискретность передаточного отношения

- Сложность изготовления

Классификация:

- По форме колес:

· Цилиндрические

· Конические

· Червячные

- По направлению зуба:

· Прямозубые

· Косозубые

· Шевронные

- По профилю зуба:

· Эвольвентные

· Циклоидальные

· Профиль Новикова

- По расположению центров колес по отношению к полюсу:

· Внешнее

·  Внутреннее

Внутреннее

5. По расположению осей:

· Параллельное

· Перпендикулярное

· Скрещивающееся

6. По окружной скорости:

· Тихоходные 1,5 - 3 м/c

· Среднескоростные 3 - 15 м/c

· Скоростные >15 м/c

- По характеру установки в приводе:

· Открытые 15%

· Закрытые 85% (работает в масле)

Все типы передач используются, если цилиндрическая передача не работает.

Материалы зубчатых колес

Мягкие колеса НВ до 350 – отпуск, нормализация

+ можно нарезать зуб по термообработки

- низкая твердость приводит к увеличению размеров

ОП единичное и мелкосерийное производство при отсутствии жестких требований к габаритам

Твердые колеса HRC > 350

+ меньшие габариты

- дороже конструкция

1. Нарезка

2. Закалка

3. Деформация

4. Шлифовка (очистка)

ОРП крупносерийное и массовое производство, жесткие требования к габаритам.

Т. к. зубья шестерни чаще входят в зацепление с зубьями колеса ( ), то для обеспечения равнопрочности по усталостному разрушению твердость шестерни должна быть больше, чем твердость колеса.

), то для обеспечения равнопрочности по усталостному разрушению твердость шестерни должна быть больше, чем твердость колеса.

НВ1(HRC1) – шестерня

НВ2(HRC2) – колесо

Мягкие: НВ1 - НВ2=20…30 - прямозубые

НВ1 - НВ2=100…200 – косозубые

Твердые:

Лекция № 6

н – символ контактной прочности

F – символ прочности на изгиб

– шестерня

– шестерня

– колесо

– колесо

- прямозубые

- прямозубые

– косозубые

– косозубые

Расчетная нагрузка

Расчетная нагрузка складывается из следующих составных частей:

1. Номинальная (основная нагрузка машины):

- В виде мощности

- В виде момента

- В виде окружной силы

2. Дополнительная нагрузка в следствие неравномерного распределения полезной нагрузки по длине контактных линий.

Аналогично валу на  влияет податливость подшипников и корпуса.

влияет податливость подшипников и корпуса.

При прочих равных условиях, чем шире колесо, тем выше концентрация нагрузки. Количественной оценкой ширины является коэффициент ширины:

- осевому расстоянию

- осевому расстоянию

- по диаметру

- по диаметру

- по модулю

- по модулю

Пути снижения  :

:

- Замена несимметричности симметричным расположением

- Повышение точности

- Обеспечение жесткости валов, опор подшипников

- Подбор прирабатывающихся пар

- Для каленых колес рекомендуется бочкообразный зуб

- Снятие фаски

Фаска до делительной окружности

3.Дополнительная динамическая нагрузка

- динамическая добавка

- динамическая добавка

серединный удар

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями, вызванными погрешностью изготовления.

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями, вызванными погрешностью изготовления.

- коэффициент, учитывающий дополнительную нагрузку, не учтенную графиком нагрузки

- коэффициент, учитывающий дополнительную нагрузку, не учтенную графиком нагрузки

=

=

- коэффициент нагрузки.

- коэффициент нагрузки.

Лекция № 8

Реечная передача

Преимущества и недостатки.

Кинематика рейки.

- в мм;

- в мм;  - мин-1

- мин-1

Если задан угол поворота рейки  , то перемещение рейки будет находиться из выражения:

, то перемещение рейки будет находиться из выражения:  - ход рейки.

- ход рейки.

Если задан ход рейки  , то необходимо найти количество оборотов шестерни:

, то необходимо найти количество оборотов шестерни:  .

.

Особенности расчёта на выносливость.

(радиус кривизны рейки)

(радиус кривизны рейки)

Ставится только знак «+», зацепление внешнее.

Подставим формулу Герца

- предотвращает выкрашивание

- предотвращает выкрашивание

В проектировочном расчёте вводят:

Подбираем  .

.

Рекомендация по  .

.

Находим модуль:  ,

,  по ГОСТ.

по ГОСТ.

Рассчитываем  (напряжения в ножке зуба шестерни больше, т.к. ножка зуба тоньше).

(напряжения в ножке зуба шестерни больше, т.к. ножка зуба тоньше).

Ситуация: если  - увеличить модуль, увеличить диаметр, положительное смещение, увеличить угол, увеличить ширину шестерни.

- увеличить модуль, увеличить диаметр, положительное смещение, увеличить угол, увеличить ширину шестерни.

Перегрузка – см. прямозубые передачи.

Конические передачи.

Преимущества и недостатки.

Достоинства:

- передача вращения между пересекающимися осями;

Недостатки:

- Габариты и масса конической передачи больше соответствующих величин цилиндрической передачи;

- Трудность сборки

- Сложность изготовления.

Геометрические параметры.

За счёт прокладок регулируют зазор для совпадения конусов.

За счёт прокладок регулируют зазор для совпадения конусов.

- внешнее конусное расстояние

- внешнее конусное расстояние

- среднее конусное расстояние

- среднее конусное расстояние

- ширина

- ширина

- внешний окружной модуль

- внешний окружной модуль

- средний окружной модуль

- средний окружной модуль

- средний нормальный модуль (ГОСТ)

- средний нормальный модуль (ГОСТ)

Для прямозубых конических колёс стандартным является внешний окружной модуль  . В передачах с круговым и тангенциальным зубом -

. В передачах с круговым и тангенциальным зубом -  .

.

Форма зуба конических передач.

Форма I Форма II Форма III

- число зубьев плоского колеса

- число зубьев плоского колеса

Передаточное число.

По ГОСТ стандартными являются параметры: u, b, de2 по ряду (Ra20).

Замена коническо

Вавилов Ю. Н.

Вавилов Ю. Н.

у – прогиб.

у – прогиб.

(15)

(15)

, если

, если ;

; .

. , z – число болтов

, z – число болтов

;

; :

:  .

.

(16)

(16)

(17)

(17)

- площадь стыка;

- площадь стыка; (18)

(18)

- внешняя полезная сила

- внешняя полезная сила

перераспределяется между стыком и болтом.

перераспределяется между стыком и болтом. Вызывает удлинение болта ∆ δ

Вызывает удлинение болта ∆ δ компенсирует ослабление стыка ∆ у

компенсирует ослабление стыка ∆ у (19)

(19)

(20)

(20)

на работу детали соединения

на работу детали соединения

- податливость стыка болта

- податливость стыка болта

и

и  - рассчитываются по специальным методикам (смотри литературу)

- рассчитываются по специальным методикам (смотри литературу)

1.

1.  ,

,  >

>

=

=

=

=

1.

1.

>

>

- первый случай

- первый случай

орган

орган Внутреннее

Внутреннее ), то для обеспечения равнопрочности по усталостному разрушению твердость шестерни должна быть больше, чем твердость колеса.

), то для обеспечения равнопрочности по усталостному разрушению твердость шестерни должна быть больше, чем твердость колеса.

– шестерня

– шестерня – колесо

– колесо - прямозубые

- прямозубые – косозубые

– косозубые

влияет податливость подшипников и корпуса.

влияет податливость подшипников и корпуса. - осевому расстоянию

- осевому расстоянию

- по диаметру

- по диаметру

- по модулю

- по модулю

:

: и

и  350,

350,  и

и

и

и

- динамическая добавка

- динамическая добавка - коэффициент, учитывающий неравномерность распределения нагрузки между зубьями, вызванными погрешностью изготовления.

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями, вызванными погрешностью изготовления.

- коэффициент, учитывающий дополнительную нагрузку, не учтенную графиком нагрузки

- коэффициент, учитывающий дополнительную нагрузку, не учтенную графиком нагрузки

- коэффициент нагрузки.

- коэффициент нагрузки.

- в мм;

- в мм;  - мин-1

- мин-1 , то перемещение рейки будет находиться из выражения:

, то перемещение рейки будет находиться из выражения:  - ход рейки.

- ход рейки. , то необходимо найти количество оборотов шестерни:

, то необходимо найти количество оборотов шестерни:  .

.

(радиус кривизны рейки)

(радиус кривизны рейки)

- предотвращает выкрашивание

- предотвращает выкрашивание

.

. .

. ,

,  по ГОСТ.

по ГОСТ. (напряжения в ножке зуба шестерни больше, т.к. ножка зуба тоньше).

(напряжения в ножке зуба шестерни больше, т.к. ножка зуба тоньше). - увеличить модуль, увеличить диаметр, положительное смещение, увеличить угол, увеличить ширину шестерни.

- увеличить модуль, увеличить диаметр, положительное смещение, увеличить угол, увеличить ширину шестерни.

За счёт прокладок регулируют зазор для совпадения конусов.

За счёт прокладок регулируют зазор для совпадения конусов. - внешнее конусное расстояние

- внешнее конусное расстояние - среднее конусное расстояние

- среднее конусное расстояние - ширина

- ширина - внешний окружной модуль

- внешний окружной модуль - средний окружной модуль

- средний окружной модуль - средний нормальный модуль (ГОСТ)

- средний нормальный модуль (ГОСТ)

- число зубьев плоского колеса

- число зубьев плоского колеса