Введение

Огневое (окислительное) рафинирование черновой меди основано на различиях в сродстве к кислороду меди и ее примесей, которое можно выразить величинами энергии Гиббса образования или упругости диссоциации соответствующих оксидов. В ряду элементов, входящих в состав черновой меди, сродство к кислороду при температурах процесса убывает в направлении от алюминия к золоту.

Огневое рафинирование проводят с целью удаления части примесей, обладающих по сравнению с медью повышенным сродством к кислороду. Такие примеси в отличие от благородных металлов, которые в этой стадии рафинирования практически не удаляются, часто называют неблагородными. Огневому рафинированию подвергают расплавленную медь.

Процесс огневого рафинирования меди состоит из следующих основных операций: загрузки, расплавления твердой меди и разогрева расплава, окисления примесей, съема шлака, раскисления (дразнения) меди и разливки меди в анодные слитки. Продолжительность процесса рафинирования зависит от многих факторов (состава черновой меди, вместимости печи, тепловой нагрузки, производительности загрузочных и разливочных устройств) и колеблется от 12 до 32 ч.

Процессы окисления меди ведут при 1150-1170°С. Увеличение температуры хотя и ускоряет процесс, но одновременно ведет к повышенному насыщению расплавленной ванны Сu2О, что удлиняет стадию раскисления и увеличивает расход дорогостоящих восстановителей. В конечном итоге никакого выигрыша в сокращении времени и стоимости операции не получается.

Металлургический расчет

Расчет материального баланса:

Выполнение расчета огневого рафинирования черной меди следующего химического состава, %:= 99,35; S = 0,386; Ni = 0,02; Pb = 0,078;= 0,075; As = 0,0163; Bi = 0,017; Sb = 0,03;

Годовая производительность передела 340 тыс. т. анодной меди в год.

Составление материального баланса плавки.

В печь поступает шихта состава, %:

- черновая медь - 83,2

анодные остатки - 14,4

брак плавок - 1,1

скрап - 0,53

изложницы - 0,67

выломки - 0,06

заправочный материал - 0,04

Выход продуктов плавки, %:

- годные аноды - 97,2

брак - 1,1

скрап - 0,53

шлак - 0,39

выломки - 0,06

изложницы - 0,67

потери - 0,05

Годные аноды имеют состав, %:= 99,6; Ni = 0,043; Fe = 0,0045; Pb = 0,068; S = 0,011;= 0,048; Sb = 0.086; Bi = 0,0014; Se = 0,0085; Te = 0,014.

Состав шлаков, %:= 39; Fe = 11,05; Al2O3 = 6,8; SiO2 = 42,5;= 0.265; Sb = 0,095; As = 0,0026; Pb = 0,289;

Годовая производительность отделения - 340000 т. анодов.

Суточная производительность отделения 340000: 342 = 994 т.

При емкости печи 500 т выход продуктов плавки:

- годных анодов 500. 0,972 = 486 т;

брака 500. 0,011 = 5,5 т;

скрапа 500. 0,053 = 2,65 т;

выломки 500. 0,0006 = 0,30 т;

шлака 500. 0,0039 = 1,95 т;

изложницы 500. 0,0067 = 3,35;

потери 500. 0,0005 = 0,25 т.

Вес меди в продуктах плавки:

годных анодах 486. 0,996 = 484,056 т;

браке 5,5. 0,996 = 5,478 т;

скрапе 2,65. 0,996 = 2,640 т;

шлаке 1,95. 0,39 = 0,760 т;

выломках 0,3. 0,996 = 0,298 т;

изложницах 3,35. 0,996 = 3,336 т;

потерях 0,25. 0,070 = 0,017 т.

Приход

Количество черновой меди, загружаемой в печь:

. 0,832 = 416 т.

В нем меди: 416. 0,9935 = 413,296 т

Количество анодных остатков:

. 0,144 = 72 т В нем меди: 72. 0,9935 = 71,537 т.

Количество загружаемого брака плавок:

. 0,011 = 5,5

В нем меди: 5,5. 0,996 = 5,478 т.

Количество загружаемого скрапа:

. 0,053 = 2,65 т.

В нем меди: 2,65. 0,996 = 2,640 т.

Количество загружаемых изложниц:

. 0,0067 = 3,35 т.

В них меди: 3,53. 0,996 = 3,336 т.

Количество загруженных выломок:

. 0,0006 = 0,3 т.

В них меди: 0,3. 0,996 = 0,298 т.

Количество заправочного материала:

. 0,0004 = 0,2 т.

Таблица №1.Материальный баланс плавки

| Загруженно

| %

| Т

| Содержание меди

|

|

|

|

| %

| т

|

| Черновая медь

| 83,2

| 416

| 99,35

| 413,296

|

| Анодные остатки

| 14,4

| 72

| 99,35

| 71,537

|

| Брак плавок

| 1,1

| 5,5

| 99,6

| 5,478

|

| Скрап

| 0,53

| 2,65

| 99,6

| 2,640

|

| Изложницы

| 0,67

| 3,53

| 99,6

| 3,336

|

| Выломки

| 0,06

| 0,30

| 99,6

| 0,298

|

| Заправочный материал

| 0,04

| 0,2

| -

| -

|

| ИТОГО:

| 100

| 500

| -

| |

496,585

| Получено

|

|

| Годных анодов

| 97,2

| 486

| 99,6

| 484,056

|

| Брак

| 1,1

| 5,5

| 99,6

| 5,478

|

| Скрап

| 0,53

| 2,65

| 99,6

| 2,640

|

| Шлак

| 0,39

| 1,95

| 39

| 0,760

|

| Выломки

| 0,06

| 0,3

| 99,6

| 0,298

|

| Изложницы

| 0,67

| 3,35

| 99,6

| 3,336

|

| Потери

| 0,05

| 0,25

| 0,07

| 0,017

|

| ИТОГО:

| 100

| 500

| -

| 496,585

|

| | | | | | |

Приход тепла.

1) Горение топлива:

т = m. Qрн = 55000. 35000 = 1925000000 кДж.

) Физическое тепло топлива:

фт = m. c. t = 55000. 1.54. 1,54. 20 = 1701260 кДж.

) Тепло реакции восстановления:

2Cu2O + C = 4Cu + CO2 + 226100 кДж

- 226100

-х

х = 30500000 кДж.

) Тепло реакции окисления.

а) 4Cu + O2 = 2Cu2O + 333062 кДж.

- 333062

-х

х = 25400000 кДж.

б) Cu2O + Fe = 2Cu + FeO + 10000 кДж В черновой меди Fe: 416. 0,075 / 100 = 0,312 т

- 10000

-х

х = 55700 кДж.

в) Cu2O + Ni = 2Cu + NiO + 80000 кДж В черновой меди Ni: 416. 0,02 / 100 = 0,08 т.

- 80000

-х

х = 108000 кДж.

г) 3Cu2O + Sb = 6Сu + Sb2О3 + 207000 кДж В черновой меди Sb: 416. 0,03 / 100 = 0,12 т 144 - 207000

-х

х = 171800 кДж.

д) 3Cu2O + As = 6Cu + As2O3 + 130000 кДж В черновой меди As:

. 0,075 / 100 = 0,312 т 207 - 52000

-х

х = 78000 кДж.

ж) 3Cu2O + 2Bi = 6Cu + Bi 2O3 + 87000 кДж В черновой меди Bi: 416. 0.017 / 100 = 0.07 т 418 - 87000

-х

х = 13920 кДж.

з) S + O2 = SO2 + 296900 кДж В черновой меди S: 416. 0,386 / 100 = 1,6 т

- 296900

-х

х = 14845000 кДж.

Всего тепла окисления примесей = 40719620 кДж.

) Физическое тепло мазута:

м = m. c. t = 1800. 1,61. 20 = 57600 кДж.

Расход тепла

1. Физическое тепло шлака:

ш = mшл. лшл = 1950. 1254 = 2470000 кДж.

. Физическое тепло меди:

ан = mан. лан = 497800. 727 = 361000000 кДж.

Физическое тепло газов:г = 871916. 1,4. 1200 = 1470000000 кДж.

. Потери тепла во внешнюю среду.

а) окна во время загрузки.1 = 1,1. 1,7 = 1,87 м3

1 = 4,96. (Т / 100)4 F. и. t = 4,96 (1200 / 100)4 1,87. 0,9. 3. 4,18 = 6386000 кДж.

б) окна, открытые в период окисления и восстановления:2 = 0,5. 0,5 = 0,25 м2 на два окна 0,5 м2;3 = 0,7. 0,6 = 0,42 (шлаковые);2 + F3 = 0,5 + 0,42 + 0,92 м2;2 = 4,96 (1200 / 100)4 0,92. 0,78. 3. 4,18 = 2722000 кДж.

в) через окна закрытые:= 1,87 на 3 окна 1,87. 3 = 5,61 м2;

= л. (tкл - tв / (S / л + 0,06)) F. t = 0,8. (1300 - 40 / (0,19 / 0,8 + 0.06)) 5,61. 20. 4,18 = 1730000 кДж.

г) через кладку печи:

свод Q1 = л ((t1 - t2) / S) F. t

1 = 1,39 ((1200 - 50) / 0,38) 118. 24. 4,18 = 49808000 кДж

Q2 =

F. t

F. t

Q2 =

60. 24. 4,18 = 6825000 кДж.

60. 24. 4,18 = 6825000 кДж.

стенки ванны печи

3 =

F. t

F. t

3 =

25,7. 24. 4,18 = 6638000 кДж.

25,7. 24. 4,18 = 6638000 кДж.

Всего во внешнюю среду: 74109000 кДж.

Таблица №5 Тепловой баланс отражательной печи

| ПРИХОД кДж

| %

| РАСХОД

| кДж

| %

|

| 1. Горение газа 1925000000

| 96,34

| 1. Тепло шлака

| 2470000

| 0,12

|

| 2. Типло топлива 1701260

| 0,08

| 2. Тепло меди

| 361000000

| 18,06

|

| 3. Реакция востан. 30500000

| 1,52

| 3. Тепло газов

| 1470000000

| 73,57

|

| 4. Реакция окислен. 18469620

| 2,03

| 4. Во внешнюю среду

| 74109000

| 3,70

|

| 5. Тепло мазута 57600

| 0,03

| 5. Неучтеное тепло

| 68149480

| 4,55

|

| ВСЕГО: 1975728480

| 100

| ВСЕГО:

| 1975728480

| 100

|

Расчет и выбор оборудования

огневой рафинирование медь

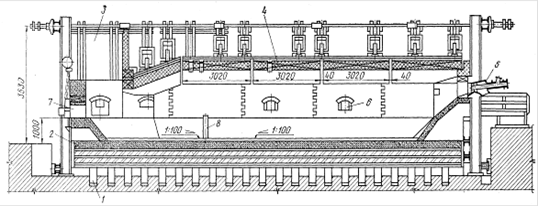

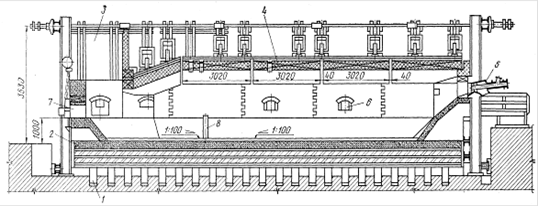

Рассмотрим стационарную медерафинировочную отражательную печь с суточной производительностью 300 т/сутки. Емкость печи составляет 300 т, ее размеры: длинна по кладке 18050 мм, высота по кладке 4600 мм, глубина ванны 760 мм. Характеристика и назначение основных частей печи: рабочая ванна, футерована периклазохромировым кирпичом; загрузочные окна - расположены на передней стенки рабочего пространство печи и предназначены для загрузки шихты; футерованные заслонки закрывают загрузочные окна, подъем и опускание осуществляется механическим приводом; в них оборудованы окна для подачи воздуха на окисление и подачи мазута на восстановление; шлаковое окно расположено на боковой стене печи, противоположной форкамере и предназначено для съема шлака через него; летка расположена на задней стенке печи. Предназначена для выпуска расплавленного металла из печи в разливочные ковши; нагнетательный вентилятор высокого давления нужен для нагнетания воздуха и сжигание топлива; система сжигания топлива состоит из двух горелочных устройств, вмонтированных в боковую стену печи, противоположной понурой части печи; шибер предназначен для создания внутри печного давления.

Определим количество печей П, шт., для выполнения годового задания:

П = G: (£. 342),

где G - годовая производительность анодного отделения, т;

£ - суточная производительность печи, сутки;

П = 350 000: (300. 342) = 3,41.

Следовательно, принимаем четыре печи. Длительность разливки при емкости печи 300 тонн, составляет в среднем 5,5 часов, следовательно, нужная производительность машины около 54 т/час. На каждую печь принимаем одну разливочную машину карусельного типа производительностью 60 т/час, количество изложниц 25. Для снятия анодов с изложниц разливочной машины используем две пневматические анодосъемные машины с механическим приводом, производительность 30 т/час. Для загрузки шихты используем кран грузоподъемностью 3,3 тонны. Вес годных анодов 486 тонн, количество анодов укладываемых на одну вагонетку 34, масса анода 0,31 тонн. Значит на одну вагонетку грузится 34. 0,31 = 10,54 т, следовательно, количество вагонеток будет равно 486: 10,54 = 46,1 шт. На четыре печи принимаем 188 вагонеток, грузоподъемностью 10 тонн. На предприятии принимаются шлаковые коробки объемом 0,66 м3. Масса получаемого шлака 1,47 тонн. Следовательно, получаем на четыре печи 1,47: 2,8: 0,66. 4 = 3,18 шт., Значит принимаем четыре шлаковые коробки. Вагонетки для подачи меди имеют грузоподъемность 5 тонн, емкость печи 300 тонн, так как вагонетки используются не одновременно у всех печей, то опытным путем установлено, что их количество можно уменьшить в два раза, следовательно, на четыре печи понадобится 300: 5. 4: 2 = 120 шт.

Введение

Огневое (окислительное) рафинирование черновой меди основано на различиях в сродстве к кислороду меди и ее примесей, которое можно выразить величинами энергии Гиббса образования или упругости диссоциации соответствующих оксидов. В ряду элементов, входящих в состав черновой меди, сродство к кислороду при температурах процесса убывает в направлении от алюминия к золоту.

Огневое рафинирование проводят с целью удаления части примесей, обладающих по сравнению с медью повышенным сродством к кислороду. Такие примеси в отличие от благородных металлов, которые в этой стадии рафинирования практически не удаляются, часто называют неблагородными. Огневому рафинированию подвергают расплавленную медь.

Процесс огневого рафинирования меди состоит из следующих основных операций: загрузки, расплавления твердой меди и разогрева расплава, окисления примесей, съема шлака, раскисления (дразнения) меди и разливки меди в анодные слитки. Продолжительность процесса рафинирования зависит от многих факторов (состава черновой меди, вместимости печи, тепловой нагрузки, производительности загрузочных и разливочных устройств) и колеблется от 12 до 32 ч.

Процессы окисления меди ведут при 1150-1170°С. Увеличение температуры хотя и ускоряет процесс, но одновременно ведет к повышенному насыщению расплавленной ванны Сu2О, что удлиняет стадию раскисления и увеличивает расход дорогостоящих восстановителей. В конечном итоге никакого выигрыша в сокращении времени и стоимости операции не получается.

Теоретические основы процесса

Цель операции огневого рафинирования - подготовить черновую медь к электролитическому рафинированию:

удалить вредные примеси (кислород, серу, железо, никель, цинк, свинец, мышьяк, сурьму, растворенные газы);

получить отливки меди в форме плотных ровных пластин постоянной массы.

В результате огневого рафинирования содержание меди в анодах повышается до 99,4-99,6%.

Стадия окисления начинается с продувания ванны расплава воздухом или воздухом, обогащенным кислородом. При этом медь постепенно насыщается кислородом и происходит окисление примесей.

С учетом сродства к кислороду при окислительном рафинировании черновой меди первыми должны были бы окисляться неблагородные примеси. Однако вследствие их низкой концентрации в расплаве происходит прежде всего окисление меди по реакции:

Cuж + О2 = 2Cu2Отв

За счет растворения Cu2O расплавленная медь постепенно насыщается кислородом.

Остаточное содержание примесей определяется равновесием реакции:

2O + Me = МеО + 2Сu

Сродство к кислороду, а следовательно, и упругость диссоциации оксидов зависят от их активности. Для обеспечения максимально полного удаления примесей необходимо, чтобы упругость диссоциации Cu2O была наибольшей, а упругость диссоциации оксида примеси минимальной.

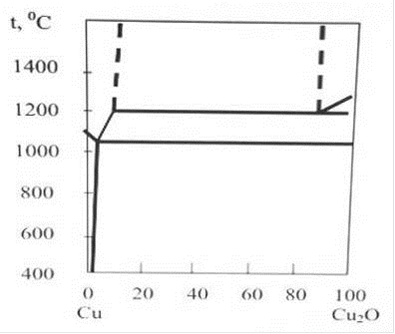

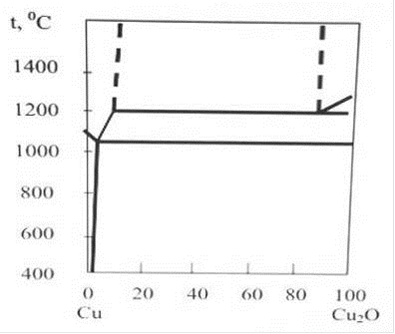

Упругость диссоциации Cu2O возрастает с увеличением концентрации (активности) кислорода в медной ванне. Ответ на вопрос о том, до какого предела следует насыщать медь кислородом, дает диаграмма состояния системы Сu - Cu2O (рис. 1).

Рис. 1. Диаграмма состояния Сu-O (участок Сu-Cu2O)

Из диаграммы видно, что растворимость Сu2O в металлической меди составляет 8,3% (1,04% O2) при 1150°С; 12,4% (1,56% O2) при 1 200°С.

При температуре рафинирования (1 150-1 170°С) предел растворимости Cu2O составляет около 8,0-8,5%. Избыточный Cu2O в меди не растворяется и образует самостоятельную твердую или жидкую (выше 1 200°С) фазу на поверхности расплава. Давление кислорода в системе при этом остается постоянным, т.е. увеличение концентрации растворенного в меди кислорода выше 1,04% не ведет к увеличению упругости диссоциации Cu2O и, следовательно, лишено смысла.

Остаточное содержание примесей в меди пропорционально активности его оксида в шлаке, следовательно, для максимально полного удаления примесей при окислительном рафинировании необходимо постоянно удалять рафинировочные шлаки, чтобы к завершению стадии окисления оставшийся шлак имел минимальное содержание оксида примеси. Все примеси, находящиеся в меди, можно разделить на четыре группы:

1. Примеси, образующие твёрдые растворы с медью (никель и др.).

2. Примеси, образующие химические соединения с медью, растворимые в ней. Эти примеси практически ничем не отличаются от первой группы (кислород, селен, теллур и др.).

. Примеси, образующие химические соединения с медью и нерастворимые в ней. Они обнаруживаются в виде самостоятельной фазы в виде эвтектики.

. Примеси, не образующие твердых растворов с медью и не образующие химических соединений в ней (газовые и шлаковые включения).

Наибольшие трудности при огневом рафинировании меди вызывает удаление примесей, образующих с медью химические соединения. К их числу относятся, например, мышьяк, сурьма, селен, теллур и другие. В этом отношении все примеси можно разбить на три группы:

1) сравнительно легко удаляемые (железо, сера и др.);

2) удаляемые только частично (никель);

) практически не удаляемые (золото, серебро, металлы платиновой группы и др.).

Растворимость в черновой меди примесей зависит от температуры черновой меди, содержания в ней кислорода, серы, вида примеси, возможности образования между медью и примесями химических соединений, твердых растворов и т.д. Её можно определить с помощью диаграмм состояния медь - примесь.

Железо. Медь и железо в жидком виде при отсутствии кислорода имеют ограниченную растворимость, при температуре 1083-1094°С они образуют твердый раствор, содержащий около 4% железа. С понижением температуры растворимость железа снижается до тысячных долей процента.

Никель. Медь и никель в жидком виде имеют неограниченную взаимную растворимость, в твердом состоянии образуют твердые растворы.

Сера. В меди присутствует в виде полусернистой меди. Её растворимость при 1100°С равна 1,8%, она несколько увеличивается с повышением температуры. В твердой меди сера растворяется незначительно, что приводит к выделению полусернистой меди в отдельную фазу.

Кислород в меди находится, в основном, в виде оксида меди (I). Некоторое количество кислорода связано с примесями и присутствует в виде твердого раствора с медью. Растворимость кислород в жидкой меди при температуре 1200°С равна 1,5%, растворимость в твердой меди не превышает 0,01%. При охлаждении черновой меди растворенный в ней оксид меди выделяется в виде самостоятельной фазы в составе эвтектики.

Селен и теллур. Присутствуют в меди в виде химических соединений - с ленида и теллурида меди. В жидкой меди эти соединения имеют ограниченную растворимость: при температуре 1100°С растворимость селена равна около 5%, теллура - около 2%. В твердой меди они не растворяются и находятся в ней в виде эвтектики.

Серебро, золото, металлы платиновой группы. В жидкой меди имеют полную растворимость. С твердой медью образуют твердые растворы или эвтектики.

Для огневого рафинирования меди используют стационарные отражательные печи.

Печь покоится на столбчатом фундаменте, что обеспечивает повышенную стойкость подины. На одной из продольных стен печи имеются рабочие окна с опускающимися заслонками, предназначенные для загрузки в печь твердых материалов и обслуживания печи во время работы. Рафинировочные печи отапливаются только высококачественным топливом (природный газ или мазут). Топочная сторона печи имеет форкамеру, в которой начинается горение топлива. Окна для съема шлака расположены в одной из боковых или в задней торцовой стенке печи. Рабочие и шлаковые окна можно использовать для окислительной и восстановительной обработки расплавленной меди.

На противоположной длинной стороне печи имеется щелевая летка, которую перед началом загрузки закладывают огнеупорным кирпичом или заделывают глиной. Во время разливки меди в конце операции щель постепенно разбирают сверху, что обеспечивает почти постоянный напор струи жидкой меди.

Стационарные отражательные печи применяют для огневого рафинирования как жидкой, так и твердой черновой меди, а также для переплавки и дополнительного рафинирования катодной меди при изготовлении из нее вайербарсов - слитков особой формы, используемых в дальнейшем для проката и волочения проволоки.

Отражательная печь для рафинирования меди

Металлургический расчет

Расчет материального баланса:

Выполнение расчета огневого рафинирования черной меди следующего химического состава, %:= 99,35; S = 0,386; Ni = 0,02; Pb = 0,078;= 0,075; As = 0,0163; Bi = 0,017; Sb = 0,03;

Годовая производительность передела 340 тыс. т. анодной меди в год.

Составление материального баланса плавки.

В печь поступает шихта состава, %:

- черновая медь - 83,2

анодные остатки - 14,4

брак плавок - 1,1

скрап - 0,53

изложницы - 0,67

выломки - 0,06

заправочный материал - 0,04

Выход продуктов плавки, %:

- годные аноды - 97,2

брак - 1,1

скрап - 0,53

шлак - 0,39

выломки - 0,06

изложницы - 0,67

потери - 0,05

Годные аноды имеют состав, %:= 99,6; Ni = 0,043; Fe = 0,0045; Pb = 0,068; S = 0,011;= 0,048; Sb = 0.086; Bi = 0,0014; Se = 0,0085; Te = 0,014.

Состав шлаков, %:= 39; Fe = 11,05; Al2O3 = 6,8; SiO2 = 42,5;= 0.265; Sb = 0,095; As = 0,0026; Pb = 0,289;

Годовая производительность отделения - 340000 т. анодов.

Суточная производительность отделения 340000: 342 = 994 т.

При емкости печи 500 т выход продуктов плавки:

- годных анодов 500. 0,972 = 486 т;

брака 500. 0,011 = 5,5 т;

скрапа 500. 0,053 = 2,65 т;

выломки 500. 0,0006 = 0,30 т;

шлака 500. 0,0039 = 1,95 т;

изложницы 500. 0,0067 = 3,35;

потери 500. 0,0005 = 0,25 т.

Вес меди в продуктах плавки:

годных анодах 486. 0,996 = 484,056 т;

браке 5,5. 0,996 = 5,478 т;

скрапе 2,65. 0,996 = 2,640 т;

шлаке 1,95. 0,39 = 0,760 т;

выломках 0,3. 0,996 = 0,298 т;

изложницах 3,35. 0,996 = 3,336 т;

потерях 0,25. 0,070 = 0,017 т.

Приход

Количество черновой меди, загружаемой в печь:

. 0,832 = 416 т.

В нем меди: 416. 0,9935 = 413,296 т

Количество анодных остатков:

. 0,144 = 72 т В нем меди: 72. 0,9935 = 71,537 т.

Количество загружаемого брака плавок:

. 0,011 = 5,5

В нем меди: 5,5. 0,996 = 5,478 т.

Количество загружаемого скрапа:

. 0,053 = 2,65 т.

В нем меди: 2,65. 0,996 = 2,640 т.

Количество загружаемых изложниц:

. 0,0067 = 3,35 т.

В них меди: 3,53. 0,996 = 3,336 т.

Количество загруженных выломок:

. 0,0006 = 0,3 т.

В них меди: 0,3. 0,996 = 0,298 т.

Количество заправочного материала:

. 0,0004 = 0,2 т.

Таблица №1.Материальный баланс плавки

| Загруженно

| %

| Т

| Содержание меди

|

|

|

|

| %

| т

|

| Черновая медь

| 83,2

| 416

| 99,35

| 413,296

|

| Анодные остатки

| 14,4

| 72

| 99,35

| 71,537

|

| Брак плавок

| 1,1

| 5,5

| 99,6

| 5,478

|

| Скрап

| 0,53

| 2,65

| 99,6

| 2,640

|

| Изложницы

| 0,67

| 3,53

| 99,6

| 3,336

|

| Выломки

| 0,06

| 0,30

| 99,6

| 0,298

|

| Заправочный материал

| 0,04

| 0,2

| -

| -

|

| ИТОГО:

| 100

| 500

| -

| |

496,585

| Получено

|

|

| Годных анодов

| 97,2

| 486

| 99,6

| 484,056

|

| Брак

| 1,1

| 5,5

| 99,6

| 5,478

|

| Скрап

| 0,53

| 2,65

| 99,6

| 2,640

|

| Шлак

| 0,39

| 1,95

| 39

| 0,760

|

| Выломки

| 0,06

| 0,3

| 99,6

| 0,298

|

| Изложницы

| 0,67

| 3,35

| 99,6

| 3,336

|

| Потери

| 0,05

| 0,25

| 0,07

| 0,017

|

| ИТОГО:

| 100

| 500

| -

| 496,585

|

| | | | | | |