Определение объема и массы детали

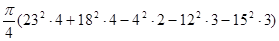

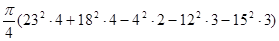

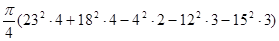

Считаем объемы разных частей детали и складываем их:

V дет. = V 1 + V 2 - V 3 - V 4 - V 5 =  =1785,2 см3.

=1785,2 см3.

Масса детали вычисляется по формуле:

М дет. = V дет *ρ=1785,2*7,1=12674,9 г = 12,67 кг,

где Vдет -общий объем детали, ρ- плотность серого чугуна, 7,1 г/см3.

Разработка чертежа отливки

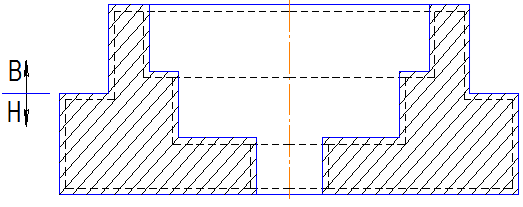

Выбор поверхности разъема формы

Поскольку максимальный диаметр детали больше высоты, то поверхность разъёма назначается перпендикулярно оси. Получается простая плоская горизонтальная поверхность разъёма, обеспечивающая свободное извлечение модели из формы, а также удобство и надёжность установки стержней.

Назначение припусков на механическую обработку

Припуски на механическую обработку чугунных отливок назначают по МУ №2455 с.5 т.2.

Таблица для припусков

| Номинальный размер детали, мм

| Размер припуска, мм

|

| ø 40

| 2,4(бок)

|

| ø 120

| 2,8(бок)

|

| ø 150

| 2,8(бок)

|

| ø 180

| 3,2(бок)

|

| ø 230

| 3,2(бок)

|

| 80

| 3,2(верх)

|

| 80

| 2,6(низ)

|

| 40

| 2,4(низ)

|

| 20

| 2,2(низ)

|

| 30

| 2,2(низ)

|

Расчет номинальных размеров отливки

На ø 40 мм: 40-(2,4+2,4)=35,6 мм;

На ø 120 мм: 120-(2,8+2,8)=114,4 мм;

На ø 150 мм: 150-(2,8+2,8)=144,4 мм;

На ø 180 мм: 180+3,2+3,2=186,4 мм;

На ø 230 мм: 230+3,2+3,2=236,4 мм;

На 80 мм: 80+3,2+2,6=85,8 мм;

На 40 мм: 40++3,22,4=45,6 мм;

На 20 мм: 20+3,2+2,2=25,4 мм

На 30 мм: 30+2,2-2,2=30,0 мм.

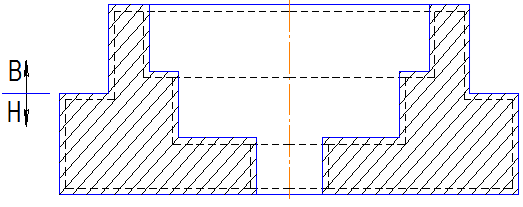

Анализ выполнения отверстий

Анализ отверстий производят по МУ №1561 с.30 рис.15. Отверстия в отливках обычно выполняются, если и диаметр не менее 20 мм. В нашем случае оформление отверстий осуществляется болваном (выступом в форме). Болван располагается в верхней полуформе, т.к. H≤D, где H- высота полости отверстия, D- диаметр.

Назначение литейных уклонов

Для предотвращения разрушения формы при извлечении из неё модельной плиты н вертикальных стенках отливки предусмотрены литейные уклоны. Они назначаются в соответствии с МУ №1561 с.17 т.20.

| Высота элемента модели, мм

| Уклон, °

|

| 45,6

| 1°15´

|

| 85,8-45,6=40,2

| 1°15´

|

| 25,4

| 1°45´

|

| 30,0

| 1°45´

|

| 85,8-25,4-30,0=30,4

| 1°45´

|

Расчет литейных радиусов закруглений

Расчет наружных радиусов закруглений Rнр и внутренних Rвр производится по формулам:

Rнр=(П1+П2)/2 и Rвр=П1+П2=2 Rнр,

где П1 и П2- припуски сопрягаемых сторон.

Наружные радиусы:

(3,2+3,2)/2=3,2 мм;

(2,6+3,2)/2=2,9 мм;

(2,6+2,8)/2=2,7 мм;

(2,2+2,8)/2=2,5 мм;

(2,2+2,2)/2=2,2 мм;

(2,2+3,2)=2,7 мм.

Внутренние радиусы:

,2+2,4=5,6 мм;

,2+2,8=5,0 мм.

Путем уменьшения наружных радиусов и увеличения внутренних радиусов по МУ №1561 с.38 принимаем наружные радиусы 2 мм и 3 мм, а внутренние радиусы- 5 мм и 8 мм.

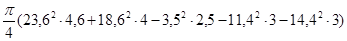

Определение объема и массы отливки

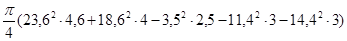

Объем и массу отливки определяем без учета радиусов закруглений и уклонов. Находим их так же, как находили объем и массу детали:

V отл. = V 1 + V 2 - V 3 - V 4 -

V 5 =  =2280,2 см3.

=2280,2 см3.

Мотл.= V отл *ρ= 2280,2*7,1=16190 г = 16,19 кг.

Технологический процесс получения отливки литьем в песчаные формы

Технологический процесс состоит из нескольких операций:

1. Изготовление моделей отливок, выбор опок, литниковой системы.

. Приготовление формовочных и стержневых смесей.

. изготовление форм, изготовление и сушка стержней.

. Сборка и подготовка форм к заливке.

. Приготовление шихты.

. Плавка литейного сплава.

. Заливка форм.

. Охлаждение отливок.

. Выбивка отливок из опок.

. Термическая обработка.

. Очистка от окалины.

. Контроль.

Расчет литниковой системы

При расчете вначале определяем суммарное сечение питателей, а размеры других элементов рассчитываем как производные.

Σ F пит=0,8  =0,8

=0,8  =7,1 см2,

=7,1 см2,

где ΣFпит - суммарное сечение питателей, см2,

Q - масса жидкого металла, протекающего через литниковую систему, кг.

Q=G+Q1= 16,19*4+12,8=77,6 кг,

где Q1-расход металла на литниковую систему, зависит от массы отливки и может приниматься в соответствии с рисунком. МУ №1561, рис. 32 с. 52,

G=n*m - масса отливок.

По найденным значениям Σ F пит на основании практических данных определяем площадь шлакоуловителя F шл и стояка F ст.

Для среднего и мелкого литья

Σ F пит: F шл: F ст =1:1,1:1,15,

значит:

F шл =1,1*7,1=7,8 см2, а F ст =1,15*7,1=8,2 см2.

Размеры сечения шлакоуловителя определяем по т.24 МУ №1561 с.53, а диаметр стояка в нижней части по формуле:

D н =  =

=  =3,2 см.

=3,2 см.

Fшл (7,8 см2) делим на 2 и по табл. выбираем ближайшее большее сечение и определяем размеры: a=18 мм, b=14 мм, h=19 мм.

Схема шлакоуловителя.

Диаметр стояка около чаши берется на 10-15% больше. Диаметр стояка в нижней части умножаем на 12% и по полученному диаметру стояка в верхней части выбираем литниковую чашу, т.к. диаметр стояка в верхней части более 25 мм:

D в =32*1,12=36 мм>25 мм.

Расчет шихты

Определяем химический состав чугуна заданной марки СЧ 20 (МУ №1561, таб. 30, с. 60): углерод 3,0…3,3%; кремний 1,3…1,7%; марганец 0,8…1,2%; фосфор 0,3%; сера 0,15%; хром 0,3%; никель 0,5%.

Определяем состав шихты:

1. Чушковый чугун (нелегированный). МУ №1561, таб. 32, с. 63;

. Стальной лом. МУ №1561, таб. 32, с. 63;

. Собственные отходы равны Q1=12,8 кг;

. Чугунный лом все остальное до 100%.

Расчет кокса для получения одной тысячи килограмм отливок:

Q К = Q Ж.М. *Хк/100 % =1200*17/100 %=204 кг;

Q Ж.М = Q ОТЛ. + Q Л.С. =1000+200=1200 кг,

где QОТЛ.=1000 кг - масса отливок; QЛ.С. - масса литниковой системы, кг;

Хк=17- расход топлива (кокса) МУ №1561, таб.35, с. 65.

Q Л.С. = Q ОТЛ *20 % /100 % =1000*20%/100%=200 кг.

Список использованной литературы

1. Справочник по чугунному литью./Под ред. Д-ра техн. наук Н.Г.Гиршовича.-3-е изд., перераб. и доп.-Л.: Машиностроение. Ленингр. отд-ние, 1978.

. Металловедение и термическая обработка металлов. Лахтин Ю.М. Изд-во «Металлургия», 1969, с.448.

. Никифоров В.М. Технология металлов и конструкционные материалы: Учебник для средних специальных учебных заведений.-6-е изд., перераб. и доп.-М.: Высш. школа, 1980.

. Гуляев А.П. Металловедение. Изд-во «Маталлургия», 1966.

Определение объема и массы детали

Считаем объемы разных частей детали и складываем их:

V дет. = V 1 + V 2 - V 3 - V 4 - V 5 =  =1785,2 см3.

=1785,2 см3.

Масса детали вычисляется по формуле:

М дет. = V дет *ρ=1785,2*7,1=12674,9 г = 12,67 кг,

где Vдет -общий объем детали, ρ- плотность серого чугуна, 7,1 г/см3.

Разработка чертежа отливки

=1785,2 см3.

=1785,2 см3.

=2280,2 см3.

=2280,2 см3. =0,8

=0,8  =7,1 см2,

=7,1 см2, =

=  =3,2 см.

=3,2 см.