Применение кислорода. Использование газообразного кислорода в окислительный отрезок времени плавки и в отрезок времени расплавления позволяет существенно интенсифицировать процессы расплавления и окисления углерода.

Применение синтетического шлака. Этот алгоритм предусматривает перенесение рафинирования металла из электропечи в разливочный ковш. Для рафинирования металла выплавляют синтетический шлак на основе извести (52–55%) и глинозема (40%) в специальной электродуговой печи с угольной футеровкой. Порцию, жидкого, горячего, активного шлака (4–5 % от массы стали, выплавленной в электропечи) наливают в первостепенный сталеразливочный ковш. Ковш подают к печи и в него выпускают сталь. Струя стали, падая с большущий высоты, ударяется о поверхность жидкого шлака, разбивается на мелкие капли и вспенивает шлак. Происходит перемешивание стали со шлаком. Это способствует активному протеканию обменных процессов между металлом и синтетическим шлаком. В первую очередность протекают процессы удаления серы благодаря низкому содержанию FeO в шлаке и кислорода в металле; повышенной концентрации извести в шлаке, высокой температуре и перемешиванию стали со шлаком. Концентрация серы может быть снижена до 0,001 %. При данном происходит значительное удаление оксидных неметаллических включений из стали благодаря ассимиляции, поглощению данных включений синтетическим шлаком и перераспределению кислорода между металлом и шлаком.

Обработка металла аргоном. После выпуска стали из печи посредством объем металла в ковше продувают аргон, что подают или посредством пористые пробки, зафутерованные в днище, или посредством швы кладки подины ковша. Продувка стали в ковше аргоном позволяет выровнять температуру и химический состав стали, понизить содержание водорода, удалить неметаллические включения, что в конечном итоге позволяет повысить механические и эксплуатационные свойства стали.

Применение порошкообразных материалов. Продувка стали в дуговой электропечи порошкообразными материалами в токе газаносителя (аргона либо кислорода) позволяет ускорить важнейшие процессы рафинирования стали: обезуглероживание, дефосфорацию, десульфурацию, раскисление металла. В струе аргона либо кислорода в ванну вдуваются порошки на основе извести, плавикового шпата. Для раскисления металла используют порошкообразный ферросилиций. Для окисления ванны и для ускорения удаления углерода и фосфора добавляют оксиды железа. Мелкораспыленные твердые материалы, попадая в ванну металла, имеют немаленькую поверхность контакта с металлом, во хоть отбавляй раз превышающую площадь контакта ванны со шлаковым слоем. При данном происходит интенсивное перемешивание металла с твердыми частицами. Все это способствует ускорению реакций рафинирования стали. Кроме того, порошкообразные флюсы могут употребляться для больше быстрого наведения шлака.

Плавка в кислой электропечи. Кислые электропечи футеруют огнеупорными материалами на основе кремнезема. Эти печи имеют больше глубокие ванны и в связи с данным меньший диаметр кожуха, меньшие тепловые потери и расход электроэнергии. Стойкость футеровки свода и стен кислой печи немаловажно выше, чем у центровой. Это объясняется малой продолжительностью плавки. Печи с кислой футеровкой вместимостью 1—3 т применяются в литейных цехах для производства стального литья и отливок из ковкого чугуна. Они допускают периодичность в работе, т.е. работу с перерывами. Известно, что основная футеровка резво изнашивается при частом охлаждении. Расход огнеупоров на 1 т стали в кислой печи ниже. Кислые огнеупоры дешевле, чем основные. В кислых печах быстрее разогревают металл до высокой температуры, что нужно для литья. Недостатки кислых печей связаны раньше всего с характером шлака. В данных печах шлак кислый, состоящий в основном из кремнезема. Поэтому эдакий шлак не позволяет удалять из стали фосфор и серу. Для того чтобы располагать содержание данных примесей в допустимых пределах, нужно подбирать специальные шихтовые материалы, чистые по фосфору и по сере. Кроме того, кислая сталь обладает пониженными пластическими свойствами по сравнению с главный сталью вследствие присутствия в металле высококремнистых неметаллических включений. Технология плавки в кислой электропечи имеет следующие особенности. Окислительный отрезок времени плавки непродолжителен, кипение металла идет слабо, так как кремнезем связывает РеО в шлаке и тем самым прыть перехода кислорода в металл для окисления углерода снижается. Кислый шлак больше вязкий, он затрудняет кипение. Шлак наводят присадками песка, использованной формовочной земли. Известь присаживают до содержания в шлаке не больше 6—8 % СаО. Раскисление кислой стали проводят, как правило, присадкой кускового ферросилиция. Частично сталь раскисляется кремнием, что восстанавливается из шлака либо из футеровки по реакциям: (SiO2) +2Fe=2(FeO) +[Si]; (SiO2) +2[C]=2CO+[Si]. В различие от основного процесса при кислом ферромарганец присаживают в конце плавки в раздробленном виде в ковш. При таком способе усваивается до 90 % марганца. Конечное раскисление проводят алюминием.

Получение низкоуглеродистой коррозионностойкой стали (процессы AOD и VOD)

Широкое распространение получают методы производства низкоуглеродистой коррозионностойкой стали за пределами электропечи. Метод AOD. В электропечи выплавляют основу нержавеющей стали, содержащей заданное число хрома и никеля, с использованием недорогих, высокоуглеродистых ферросплавов. Затем сталь совместно с печным шлаком заливают в конвертер. Футеровка конвертера изготовлена из магнезитохромитового кирпича. Стойкость футеровки до 200 плавок. В нижней зоне футеровки, в третьем ряду кирпичной кладки от днища конвертера. Фурмы представляют собой конструкцию из медной внутренней трубы и наружной трубы из нержавеющей стали, внутренний диаметр фурмы 12—15 мм. Начальное содержание углерода в стали может быть для ферритных хромистых сталей 2,0—2,5 %, а для аустенитных сталей 1,3—1,7 %. В первые 35 мин сталь продувают смесью кислорода и аргона в соотношении 3: 1. Во избежание перегрева металла в о, конвертер присаживают лом — этой марки стали, феррохром и т.п. Затем в течение 9 мин сталь продувают смесью кислорода и аргона в соотношении 1: 1. В это час концентрация углерода снижается до 0,18%. В третьем периоде в продувочном газе ещё больше уменьшают касательство кислорода к аргону до 1: 2, продувку продолжают ещё 15 мин. За это момент содержание углерода снижается до 0,035%. Температура повышается до 1720°С. В конце продувки присаживают известь и ферросилиций для восстановления хрома из шлака. После восстановления шлак, содержащий 1 % Cr2O3, скачивается и после этого наведения нового шлака проводят окончательную продувку аргоном. При данном в шлак переходит сера, ее содержание в металле снижается до 0,010 %. В результате процесса AOD получают высококачественную нержавеющую сталь с низким содержанием углерода, серы, азота, кислорода, сульфидных и оксидных неметаллических включений, с высокими механическими свойствами. Для повышения экономичности процесса аргон частично заменяют азотом. Средняя продолжительность продувки составляет 60—120 мин, расход аргона составляет 10—23 м^3/т, кислорода 23 м^3/т. На рис. 82 представлено трансформирование температуры и состава металла. Степень извлечения хрома составляет 98%.

Метод VOD. Этот приём вакуумно-кислородного обезуглероживания с продувкой аргоном. В основе способа лежит осуществление реакции [C]+[O]=CO, равновесие которой в вакууме сдвигается в правую сторону. Чем ниже парциальное давление СО, тем ниже должна быть остаточная концентрация углерода в стали. При данном создаются благоприятные условия для восстановления оксида хрома углеродом, что позволяет проводить ход обезуглероживания без заметных потерь хрома со шлаком. Коррозионностойкую сталь выплавляют в электропечи с довольно высоким содержанием углерода (0,3—0,5 %); сталь выпускают в особый ковш с хромомагнезитовой футеровкой, имеющим в днище фурму для подачи аргона. Ковш устанавливают в вакуумную камеру, откачивают воздух и начинают продувку кислородом сверху сквозь водоохлаждаемую фурму, которую вводят в камеру сквозь крышку. Одновременно производится продувка аргоном посредством дно ковша. После окончания продувки проводят присадку раскислителей и легирующих для корректировки состава. Расход аргона в данном способе немаловажно ниже чем в AOD (всего 0,2 м^3/т). Получаемая сталь содержит весьма низкие концентрации углерода (0,01 %) при низком содержании азота. Окисление хрома незначительное. Для удаления серы в ковш загружают известь, что позволяет вслед за тем раскисления и кратковременного перемешивания аргоном снизить концентрацию серы в металле до необходимых пределов. По сравнению с процессом AOD тот самый приём больше сложен и применяется для производства сталей ответственного назначения с низким содержанием углерода. К достоинствам того и иного процесса следует отнести экономию дорогого низкоуглеродистого феррохрома, просто использовавшегося при получении нержавеющей стали в дуговых печах, а кроме того достижение низких содержаний углерода без значительных потерь хрома.

2. Динамика трудозатрат при развитии технологического процесса производства стали.

Исходя из динамики трудозатрат,различают 2 возможных варианта развития технологического процесса – ограниченное и неограниченное. Построим график изменения живого и прошлого труда для определения варианта развития техпроцесса. Мы имеем следующие данные: Тж=1000/(3t ² + 1200) и Тп=0,002t ² + 0,8:

Таблица 2.1

| t

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

|

| Тж

| 0,831

| 0,825

| 0,815

| 0,801

| 0,784

| 0,765

| 0,742

| 0,718

| 0,693

| 0,667

|

| Тп

| 0,802

| 0,808

| 0,818

| 0,832

| 0,85

| 0,872

| 0,898

| 0,928

| 0,962

| 1

|

| Тж+Тп = Тс

| 1,633

| 1,633

| 1,633

| 1,633

| 1,634

| 1,637

| 1,640

| 1,646

| 1,655

| 1,667

|

| Тж / Тп

| 1,036

| 1,021

| 0,996

| 0,963

| 0,923

| 0,877

| 0,827

| 0,774

| 0,720

| 0,667

|

| (Tж) ' = dТж / dТп

| 1,036

| 1,021

| 0,996

| 0,963

| 0,923

| 0,877

| 0,827

| 0,774

| 0,720

| 0,667

|

Рис. 2.1. Ограниченная динамика трудозатрат.

С помощью графика и аналитической таблицы удается установить, что в нашем случае имеет место ограниченный вариант развития. И момент времени, до которого развитие целесообразно равен t* ≈ 3,01

В нашем техпроцессе имеет место трудосберегающий техпроцесс, потому что Тж уменьшается, а Тп – возрастает.

Установим в какой степени снижаются затраты живого труда по мере роста затрат прошлого труда,т.е. определим тип отдачи от дополнительных затрат прошлого труда и соответствующего уменьшения труда живого. Для этого найдем отношение (Тж)’=dТж/dТп.

(Данное соотношение отражено в таблице 2.1) Мы видим,что значение отношения убывает => реализуется убывающий тип отдачи дополнительных затрат овеществленного труда.

3. Уровень технологии технологического процесса.

В нашем техпроцессе мы обнаруживаем ограниченный путь развития, который называется рационалистическим. Он связан с уменьшением затрат живого труда за счет роста затрат прошлого труда. Вместе с тем живой труд уменьшается в большей степени, чем возрастет прошлый труд. Рационалистическое(эволюционное) развитие с экономической точки зрения всегда предпочтительнее, чем путь эвристического (революционного) развития технологического процесса. Это связано с дополнительными затратами на научно-исследовательские, работы при эвристическом совершенствовании технологии. Однако путь рационалистического развития принципиально ограничен.Рассчитаем параметры технологического процесса L, B, Y для момента времени t=3.

Воспользуемся моделью рационалистического развития техпроцесса.

L =  (3.1.) где L- производительность труда; B - технологическая вооруженность; Y- уровень технологии, Y*-относительный уровень технологии.

(3.1.) где L- производительность труда; B - технологическая вооруженность; Y- уровень технологии, Y*-относительный уровень технологии.

L=1/Тж =1,2270

B=Тп/Тж =1,0037

У=(1/Тж)*(1/Тп) =1,2315

У*=У/L=1/Тп=1,2225

Это соотношение справедливо для механизированных процессов и является математической моделью закона рационалистического развития тех. процесса.

Таблица 3.1

| Годы (t)

| L=1/Тж

| B=Тп/Тж

| У=(1/Тж)*(1/Тп)

| У*=У/L=1/Тп

|

| 1

| 1,2030

| 0,9648

| 1,1607

| 1,2469

|

| 2

| 1,2120

| 0,9793

| 1,1869

| 1,2376

|

| 3

| 1,2270

| 1,0037

| 1,2315

| 1,2225

|

| 4

| 1,2480

| 1,0383

| 1,2958

| 1,2019

|

| 5

| 1,2750

| 1,0838

| 1,3818

| 1,1765

|

Очевидно, что У*>L на протяжение первых 3-х лет, отсюда следует, что рационалистическое развитие техпроцесса производства извести целесообразно до 3 года включительно. Далее оно становиться нецелесообразным

4. Структура технологического процесса.

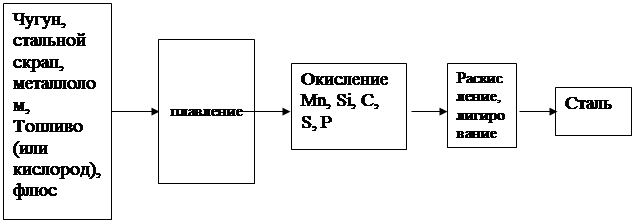

Технологический процесс производства строительной извести состоит из следующих основных стадий, представленных на рисунке 4.1

Рис. 4.1 Схема технологического процесса производства стали в дуговой сталеплавильной печи

Рис 4.2. Пооперационная структура технологического процесса производства стали в дуговой сталеплавильной печи:

- предметные связи; - временные связи.

- предметные связи; - временные связи.

ВСПОМОАТЕЛЬНЫЙ ПЕРЕХОД

|

ЗАГРУЗКА ТОПЛИВА И СЫРЬЯ ЗАГРУЗКА ТОПЛИВА И СЫРЬЯ

|

ВСПОМОАТЕЛЬНЫЙ ПЕРЕХОД

|

| ПОДАЧА ВОЗДУХА В ПЕЧЬ

|

ТЕХНОЛОГИЧЕСКИЙ ПЕРЕХОД

|

ФИЗИКО-ХИМИЧЕСКОЕ ПРЕВРАЩЕНИЕ ИСПОЛЬЗУЕМОГО СЫРЬЯ ФИЗИКО-ХИМИЧЕСКОЕ ПРЕВРАЩЕНИЕ ИСПОЛЬЗУЕМОГО СЫРЬЯ

|

ВСПОМОГАТЕЛЬНЫЙ ПЕРЕХОД

|

| ОТВОД ГАЗОВ

|

ВСПОМОГАТЕЛЬНЫЙ ПЕРЕХОД

|

отвод стали и шлака

отвод стали и шлака

|

Рис 4.3. Структура операций процесса производства извести:

Рис 4.3. Структура операций процесса производства извести:

- предметные связи; - временные связи.

- предметные связи; - временные связи.

(3.1.) где L- производительность труда; B - технологическая вооруженность; Y- уровень технологии, Y*-относительный уровень технологии.

(3.1.) где L- производительность труда; B - технологическая вооруженность; Y- уровень технологии, Y*-относительный уровень технологии.

- предметные связи; - временные связи.

- предметные связи; - временные связи.

ЗАГРУЗКА ТОПЛИВА И СЫРЬЯ

ЗАГРУЗКА ТОПЛИВА И СЫРЬЯ

ФИЗИКО-ХИМИЧЕСКОЕ ПРЕВРАЩЕНИЕ ИСПОЛЬЗУЕМОГО СЫРЬЯ

ФИЗИКО-ХИМИЧЕСКОЕ ПРЕВРАЩЕНИЕ ИСПОЛЬЗУЕМОГО СЫРЬЯ

отвод стали и шлака

отвод стали и шлака

Рис 4.3. Структура операций процесса производства извести:

Рис 4.3. Структура операций процесса производства извести: