Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Топ:

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Интересное:

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

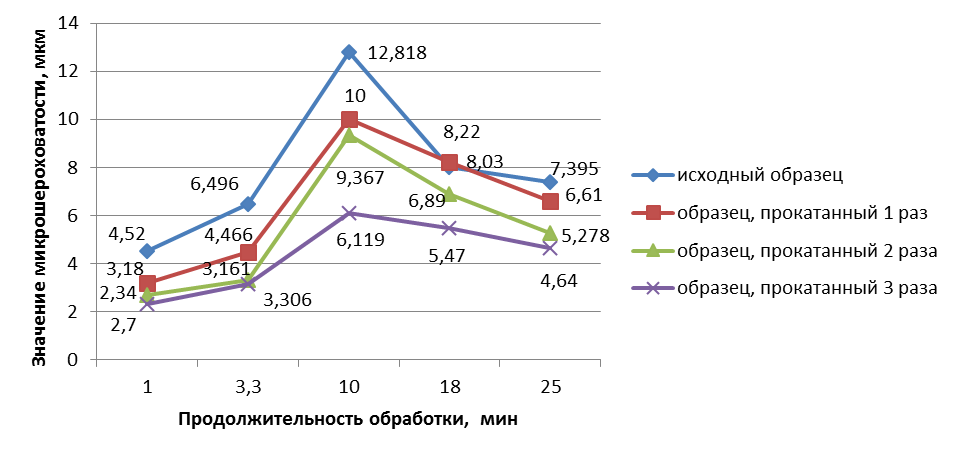

| Номер образца | Продолжительность обработки отожжённых образцов, мин | ||||

| 1 | 3,30 | 10 | 18 | 25 | |

| 1 | 4,52 | 6,496 | 12,818 | 8,22 | 7,395 |

| 2 | 3,18 | 4,466 | 10 | 8,03 | 6,61 |

| 3 | 2,7 | 3,306 | 9,367 | 6,89 | 5,278 |

| 4 | 2,34 | 3,161 | 6,119 | 5,47 | 4,64 |

Рис. 5.13. Зависимость значения микрошероховатости

от продолжительности обработки отожжённого титана

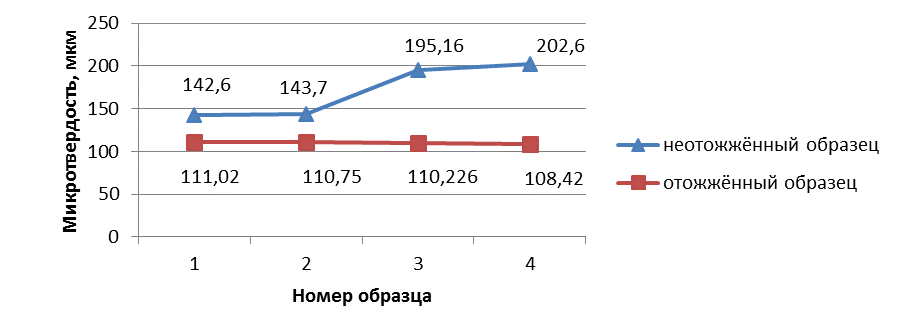

На пятом этапе определялась микротвёрдость поверхности образцов по стандартной методике на приборе ПМТ-3, а также влияние на неё рекристаллизационного отжига. Результаты измерения микротвёрдости представлены на рис. 5.14.

Рис. 5.14. Микротвёрдость поверхности образцов

Обсуждение результатов. С увеличением циклов ПД размер зерна уменьшается как в продольном, так и в поперечном сечении образца на неотожжённом титане. Размер зерна в продольном и в поперечном сечении различен как на отожжённом, так и на неотожжённом титане. Отжиг изменяет размер зерна.

Размер зерна коррелирует с высотой микронеровностей (неотожжённый металл). Величина зерна уменьшается, а его форма изменяется с увеличением числа циклов ПД. Увеличение числа циклов ПД увеличивает микротвёрдость поверхности. При этом рекристаллизационный отжиг снимает остаточные напряжения и выравнивает микротвёрдость на всех образцах.

Изменяя количество циклов ПД и продолжительность травления можно получать поверхность с заданной величиной шероховатости как на отожжённом, так и на неотожжённом металле. Оптимальная продолжительность микротравления 45–50 с. Высота микронеровностей на неотожжённом титане уменьшается, а на отожжённом растёт с увеличением числа циклов ПД.

При полировании неотожжённого титана наилучшей отражательной способностью обладает поверхность образца, прокатанного 3 раза.

|

|

При полировании отожжённого титана слой окалины пассивирует поверхность, вследствие чего необходима предварительная её очистка протравливанием в 10% растворе HF. В результате травления шероховатость поверхности увеличивается, обработка в электролите для ЭХП усиливает данный эффект, после чего поверхность получается фактурированной.

При полировании отожжённого титана наилучшей отражательной способностью обладает исходный образец.

Декоративные качества плёнки выше у сформированной на поверхности титана, прокатанного исходного образца 3 раза и неотожжённого, а также непрокатанного и отожжённого.

Выводы и рекомендации. Качество конверсионных покрытий и способность металла к химической и электрохимической обработке существенно зависят от «предыстории металла», то есть каким видом обработки он подвергался на предварительных этапах, конкретно от его микроструктуры.

Исходя из полученных экспериментальных данных, можно предложить технологию предварительной обработки поверхности.

Увеличение числа циклов ПД улучшает отражательную способность и качество декоративного покрытия, но при этом возрастает микротвёрдость поверхности. Отжиг выравнивает микротвёрдость.

Изменением количества циклов ПД и продолжительности травления можно получить поверхность с заданной величиной шероховатости как в отожженном, так и в неотожжённом металле.

Электрохимическое формирование декоративных плёнок

На поверхности титана ОТ4-1

Отработана технология электрохимического формирования поверхностных плёнок и исследованы особенности их создания в электролитах различного состава. Оценивались декоративные качества плёнок, под которыми понимались: равномерность окраски поверхности, блеск (матовость), цветовая насыщенность.

Плёнки формировались на полированной и на фактурированной поверхностях. Состав полирующего раствора и режимы аналогичны п. 5.4.1. Для формирования плёнок использовались электролиты четырёх составов.

|

|

1. 20% р-р серной кислоты H 2 SO 4. t ЭЛ = 20° С, τобр =15 мин, U = 10–60 В.

2. 10% р-р фосфорной к-ты H 3 PO 4. t ЭЛ = 30° С, τобр = 15 мин, U = 4–20 В.

3. 10% (t ЭЛ = 22° С, τобр = 20–60 с, U = 7,5–25 В) и 15% раствор сульфата натрия Na 2 SO 4 (t ЭЛ = 22° С, τобр = 60 с, U = 5–13 В).

4. 1, 5, 10 и 15 % растворы уксуснокислого натрия Na 2 COOH. t ЭЛ = 22° С, U = 5–15 В, τобр = 50 с.

На первом этапе исследовался процесс ЭХП. Скорость полирования и качество поверхности при U = 20–25 В наилучшие. Оптимальная продолжительность полирования τобр = 60 с в свежем электролите.

На втором этапе исследовался процесс формирования плёнок в различных электролитах. Результаты представлены в таблице 13.

Цвет плёнки зависит от её толщины. При определённых напряжениях формируются плёнки различной толщины и соответствующего цвета.

Цветовая гамма плёнок, сформированных в 10% растворе H 3 PO 4 и 20% растворе H 2 SO 4 примерно одинаковая. Однако цветовая насыщенность плёнок выше во втором электролите.

Плёнки, полученные во всех электролитах, сохраняют интенсивность цвета, несмотря на воздействие атмосферного воздуха в течение 90 дней.

Увеличение продолжительности электролиза при постоянном напряжении приводит к росту сплошности и равномерности плёнки и, соответственно, повышает устойчивость цвета под воздействием атмосферы.

Покрытие с целью защиты от воздействия атмосферы «цапон-лаком» плёнок, полученных в серной и ортофосфорной кислотах, делает их серо-ко-ричневыми. Покрытие лаком плёнок, сформированных в сернокислом и уксуснокислом натрии, меняет интенсивность при сохранении цвета плёнки.

Плёнки, полученные в уксуснокислом и сернокислом натрии, в серной и ортофосфорной кислотах имеют высокие декоративные свойства (яркий, насыщенный цвет).

При обработке в течение 20 с в сернокислом натрии плёнка формируется более тонкая, но и более мелкозернистая, чем при 60 с. Однако плёнка, сформированная в течение 60 с, обладает бóльшей сплошностью и дольше сохраняет интенсивность цвета при воздействии атмосферы.

Для образования плёнок различных цветов в электролите (уксуснокислом и сернокислом натрии) достаточно 60 с, но при относительно высоких напряжениях на ванне. Цвет и его интенсивность зависит от толщины плёнки, которая, в свою очередь, зависит от продолжительности процесса.

|

|

При высоких концентрациях уксуснокислого натрия можно получить эффект перламутровых переливов различного цвета. Однако при перемешивании электролита эффект пропадает. Это может свидетельствовать о диффузионном контроле процесса плёнкообразования в этих условиях.

В остальных электролитах перемешивание не влияет на цвет плёнки и её качество.

Таблица 5.13

|

|

|

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!