Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при рулении.

В процессе пробега тормоза должны поглотить большую часть кинетической энергии, которая в момент приземления составляет mV2ПОС/2, где

m- масса ВС при посадке; VПОС - посадочная скорость. Для тяжелых самолетов кинетическая энергия достигает огромных значений и ее большая часть (до 70 %) должна быть превращена за счет трения в тормозах в тепло и рассеяна в окружающую среду.

Рабочие поверхности в тормозных устройствах выполняют обычно из чугуна в паре с фрикционной пластмассой или металлокерамикой. Пластмассы для отвода тепла армируют латунью или медью; они выдерживают температуру до 350 °С. Металлокерамика, полученная спеканием из порошков на основе железа, может работать при температурах до 600 °С.

На самолетах и вертолетах применяют колодочные, камерные и дисковые тормоза (рис. 7.4.).

Колодочный тормоз состоит из корпуса, жестко закрепленного на оси колеса, и двух (или нескольких) колодок, шарнирно соединенных между собой. Одна из колодок также шарнирно крепится к корпусу. В расторможенном состоянии колодки удерживаются пружинами. При торможении в цилиндр под давлением подается жидкость или воздух, поршень перемещается и, преодолевая усилие пружин, прижимает колодки к тормозной рубашке на барабане колеса. Интенсивность торможения зависит от давления в цилиндре. Рабочие поверхности колодок выполнены из фрикционной пластмассы, тормозной рубашки - из чугуна и стали. На колесе могут быть установлены один или два колодочных тормоза.

Колодочные тормоза просты по конструкции, обладают хорошим быстродействием, но имеют невысокую эффективность из-за неравномерного прижатия колодок к рубашке, требуют частых регулировок зазора между колодками и тормозной рубашкой; применяются на легких самолетах и вертолетах.

Камерный тормоз состоит из корпуса, внешнюю поверхность которого охватывает кольцевая резиновая камера. Поверх камеры установлены тормозные колодки с фрикционным материалом на внешней поверхности. В расторможенном состоянии колодки прижимаются к корпусу пластинчатыми пружинами, установленными в стыках колодок.

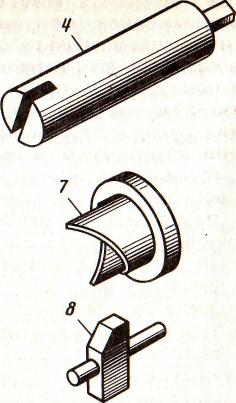

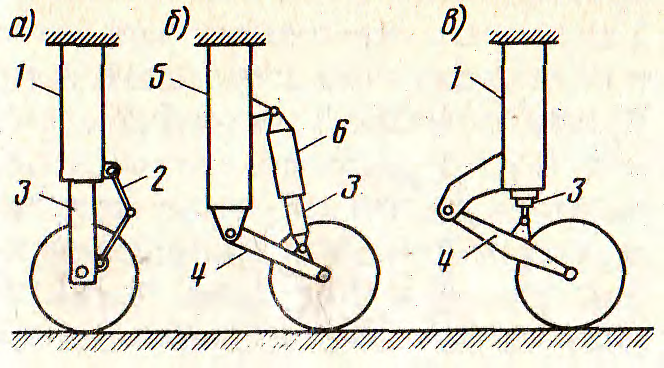

Рис. 7.4. Колодочный (а), камерный (б) и дисковый (в) тормоза:

1,3 — тормозные колодки; 2 — пружина; 4 — цилиндр;

5 — тормозная рубашка; 6 –корпус; 7 — камера; 8 — барабан;

9,10 — вращающиеся и невращающиеся диски

При торможении жидкость или воздух подается под давлением в камеру, она раздувается и, преодолевая усилия пружин, прижимает колодки к тормозной рубашке.

Камерный тормоз работает плавнее и эффективнее колодочного, так как колодки охватывают всю окружность корпуса и равномерно прижимаются к тормозной рубашке; не требует регулировки зазора между трущимися поверхностями, имеет небольшую массу. Однако эффективность камерного тормоза ограничена прочностью резиновой камеры; камерный тормоз имеет пониженное быстродействие вследствие значительного количества жидкости (газа), необходимой для заполнения камеры, особенно при износе колодок. Вследствие воздействия высоких температур камера имеет небольшой ресурс, при перегреве может разрушиться. Для уменьшения нагрева камеры между ней и колодками устанавливают теплоизоляционную резиновую прокладку. Камерные тормоза применяют на легких и средних самолетах и вертолетах.

Дисковый тормоз состоит из нескольких невращающихся дисков, установленных на корпусе, и дисков, связанных с барабаном и вращающихся вместе с колесом. Диски установлены так, что между каждой парой невращающихся дисков находится вращающийся и наоборот. Все диски устанавливаются на шлицах и имеют возможность перемещаться в направлении оси колеса. На торцовых поверхностях вращающихся дисков устанавливают накладки из металлокерамики, неподвижных дисков - накладки из чугуна.

При затормаживании колеса в цилиндры 14(cm. рис. 7.2.), расположенные по окружности корпуса тормоза, подается под давлением жидкость, поршни цилиндров выдвигаются и через прижимной диск 10 сжимают пакет вращающихся и невращающихся дисков. При растормаживании колеса прижимной диск пружинами 11 возвращается в исходное положение. Диски во вращающемся колесе отталкиваются друг от друга и между ними появляются зазоры. По мере износа дисков суммарный зазор в их пакете регулируется автоматически за счет постепенного перемещения прижимного диска.

Дисковый тормоз надежен, имеет большую площадь трущихся поверхностей и допускает большие усилия сжатия дисков, благодаря чему создается высокий тормозной эффект. Тормоз обеспечивает плавное торможение и не требует регулировки, однако из-за большой компактной массы медленно остывает.

Тормоза охлаждают путем выноса их за пределы колеса и принудительного охлаждения воздухом или жидкостью. Охлаждение воздухом осуществляется вентилятором, установленным на колесе. Более эффективно охлаждение жидкостью, которая подается на тормоза в распыленном состоянии. Однако жидкостная система сложнее и требует герметизации тормозов, так как спиртоводяная смесь, применяемая для охлаждения, вызывает коррозию. На современных средних и тяжелых ВС дисковые тормоза имеют преимущественное применение.

Автомат тормозов обеспечивает повышение эффективности работы тормозов. Торможение колес будет наиболее эффективным в том случае, когда тормозной момент соответствует силе сцепления колеса с поверхностью аэродрома. Сила сцепления FCЦ зависит от вертикальной нагрузки на колесо РК и коэффициента трения fТР шины с грунтом: FCЦ = fТРРК. Нагрузка на колесо и коэффициент трения - величины непостоянные. Нагрузка при пробеге самолета возрастает по мере уменьшения подъемной силы крыла. Коэффициент трения зависит от состояния и материала ВПП, наличия на ней воды, снега, льда. Поэтому пилот не в состоянии пользоваться тормозами с наибольшей эффективностью и перетормаживает или недотормаживает колеса. При перетормаживании колесо перестает вращаться, что вызывает повышенный местный износ шины. При недостаточном торможении не используется в полной мере эффективность тормозов.

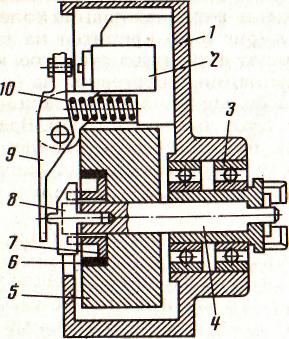

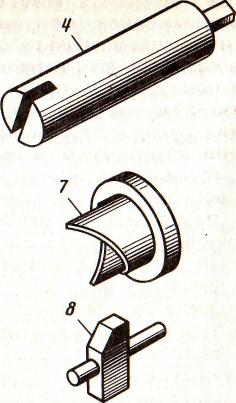

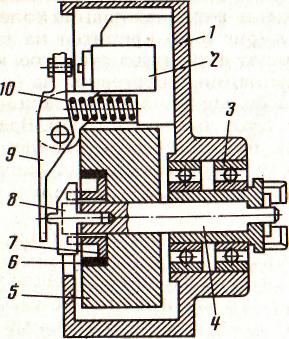

Рис. 7.5. Схема датчика автомата тормозов:

1–корпус; 2–концевой выключатель; 3 — шарикоподшипник; 4 — валик;

5 –маховик; 6–тормозная колодка; 7 –втулка; 8 — толкатель;

9–рычаг; 10— пружина рычага

В связи с этим на современных самолетах устанавливают автоматы торможения, поддерживающие равенство момента торможения и момента сил сцепления колеса с поверхностью аэродрома.

Автомат тормозов работает по следующему принципу. При перетормаживании колеса его вращение резко замедляется, и датчик автомата тормозов дает сигнал на сообщение линии тормозов со сливом. Давление жидкости в тормозах падает, частота вращения колеса восстанавливается. Как только часто - та вращения колеса восстановится, автомат тормозов перекроет линию слива и тормозной момент достигнет прежнего значения. Если он снова окажется больше момента сил сцепления, работа автомата повторится. Так будет продолжаться до тех пор, пока пилот не прекратит перетормаживание колес.

Датчик автомата тормозов (рис 7.5.) крепится на корпусе тормозного устройства. Валик датчика через зубчатое колесо, постоянно находящееся в зацеплении с шестерней на барабане колеса, приобретает от колеса большую частоту вращения. На валик свободно надета втулка с торцовыми скосами. Вращение валика передается на втулку толкателем, установленным в продольном пазе валика. На втулке установлен маховик, удерживаемый от проворачивания на ней силами трения, создаваемыми тормозной колодкой.

Вращение колеса через зубчатое соединение, валик, толкатель и втулку передается на маховик. При резком замедлении вращения колеса (юзе) замедляется вращение валика, а маховик и втулка по инерции, стремясь сохранить набранную частоту вращения, проворачиваются на валике и втулка своими торцовыми скосами выталкивает толкатель влево. Последний через рычаг нажимает на концевой выключатель, замыкающий электрическую цепь на кран гидросистемы, сообщающий тормоза с линией слива. При падении давления в тормозах колесо раскручивается и толкатель пружиной возвращается в первоначальное положение.

Датчики устанавливают на всех тормозных колесах или же на одном из колес основной опоры. В первом случае каждое тормозное устройство работает в режиме автомата независимо от тормозных устройств других колес. Во втором случае от одного датчика растормаживаются одновременно колеса обеих основных опор. Растормаживание всех колес от одного датчика уменьшает рыскание самолета, но при этом снижается эффективность торможения.

Крепление колес зависит в основном от их числа на опоре. Передняя опора имеет обычно одно или два (редко четыре) колеса, основная опора - от одного до восьми колес.

Крепление одного или двух колес выполняется непосредственно к штоку амортизатора или посредством рычажной подвески. В первом случае крепление может быть вильчатым, полувильчатым, консольным. При наличии на опоре двух колес каждое из них крепится консольно симметрично относительно оси стойки, поэтому от действия реакции земли изгибающего момента на стойке не возникает. Четыре колеса также могут крепиться на общей оси, однако их крепление чаще осуществляется посредством тележки. Шесть и более колес устанавливаются на колесной тележке.

Вильчатое крепление колеса не вызывает дополнительного изгибающего момента на стойке, но вилка увеличивает высоту стойки и ширину опоры, что усложняет ее уборку и затрудняет монтаж и демонтаж колеса.

Полувилъчатое крепление вызывает изгибающего момента на стойке, облегчает размещение опоры в убранном положении, но полувилка нагружается изгибающим и крутящим моментами, что влечет за собой увеличение массы стойки.

Консольное крепление имеет простую конструкцию, позволяет получить минимальную высоту опоры, так как вся высота стойки может быть использована в качестве амортизатора. Однако в консольной конструкции шток амортизатора нагружается от реакции земли не только осевыми усилиями, но и изгибающим моментом, ухудшающим работу амортизатора, а силы трения колеса о землю нагружают стойку крутящим моментом.

При креплении оси колес к штоку амортизатора в конструкции опоры предусматривается шарнирный двухзвенник (шлиц-шарнир), предназначенный для передачи крутящего момента с колеса на стойку. Верхнее звено шлиц-шарнира крепится к цилиндру амортизатора, нижнее звено - к штоку (рис. 7.6.). Такая конструкция передает крутящий момент, не препятствуя обжатию и разжатию амортизатора.

Рычажная подвеска колес выполняется двумя способами: с размещением амортизатора внутри стойки и с его выносом за пределы стойки. В обоих случаях рычаг шарнирно крепится к стойке и дает возможность колесу перемещаться в вертикальной плоскости. Шлиц-шарнир в такой конструкции не требуется, так как крутящий момент передается с колеса на стойку через рычаг.

При рычажной подвеске на шток амортизатора передаются незначительные усилия от изгибающего момента, что создает благоприятные условия для работы уплотнений и букс амортизатора, делает его работу плавной. Такая подвеска способна амортизировать передний удар, что дает ей значительные преимущества при эксплуатации ВС на грунтовых аэродромах. При рычажной подвеске длина амортизатора и всей стойки может быть меньше, так как амортизатор имеет меньшее обжатие при опускании центра тяжести ВС на такое же расстояние.

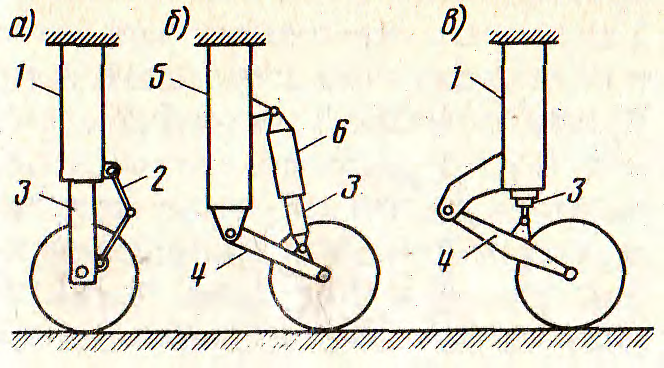

Рис. 7.6. Схемы подвески колес: а — к штоку амортизатора;

б, в — рычажные подвески; 1 — амортизационная стойка; 2 — шлиц-шарнир (двухзвенник); 3 –шток амортизатора; 4 — рычаг; 5 — стойка; 6 — амортизатор

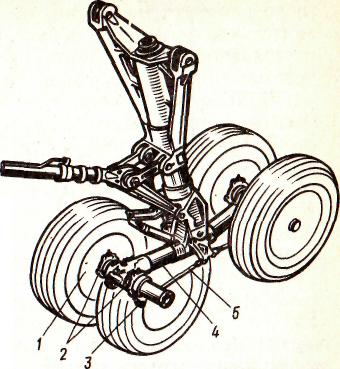

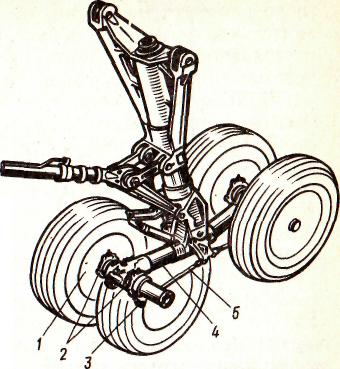

Рис. 7.7. Четырехколесная тележка: 1 — корпус тормозного устройства;

2 — фланец крепления тормоза; 3 — рычаг; 4 — балка; 5 —тяга

Недостатком опоры с рычажной подвеской является конструктивная сложность и наличие дополнительных подвижных соединений, способствующих возникновению самовозбуждающихся колебаний опоры. Рычажная подвеска колес широко применяется для передних и основных опор на самолетах и вертолетах, эксплуатирующихся на грунтовых аэродромах.

Колесные тележки применяются для крепления четырех и более колес на опоре. Тележка состоит из балки, шарнирно закрепленной в средней части к штоку амортизатора. На концах балки крепятся оси колес. В шестиколесной тележке третья ось проходит через шарнир крепления балки к стойке опоры. Типовая схема четырехколесной тележки показана на (рис. 7.7.).

Шарнирное крепление балки обеспечивает равномерное нагружение колес от веса ВС при движении по неровностям аэродрома. В полете при выпущенном шасси тележка удерживается в заданном положении стабилизирующим амортизатором, препятствующим повороту тележки под действием аэродинамических и массовых нагрузок. Стабилизирующий амортизатор по конструкции подобен простейшему амортизатору стойки, но он не имеет рабочей жидкости и заряжается только сжатым газом. За счет дальнейшего сжатия газа стабилизирующий амортизатор может удлиняться и укорачиваться, что дает возможность тележке поворачиваться на оси при движении ВС по неровному аэродрому, обеспечивая тем самым равномерную нагрузку на колеса.

На тележках предусматриваются также компенсационные механизмы, предназначенные для передачи усилий от тормозных моментов на стойку опоры, минуя балку тележки.

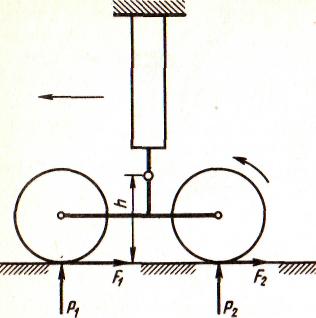

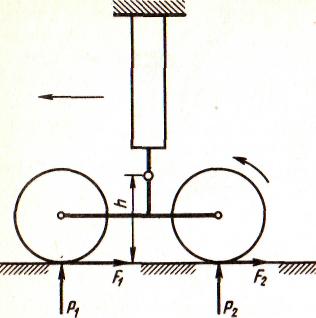

На тележке без компенсационного механизма корпус тормозного устройства может крепиться к оси колеса или непосредственно к балке тележки. Усилия от тормозного момента в обоих случаях передаются на балку, создавая на ней момент М = (F1+ F2)h, стремящийся повернуть тележку относительно оси крепления в направлении вращения колес (рис. 7.8). В результате передние колеса дополнительно нагружаются, а задние разгружаются: P1>Р2. Чем сильнее затормаживаются колеса, тем больше разница нагрузок на передние и задние колеса. Перегрузка передних колес вызывает увеличенный износ их шин, ухудшает проходимость ВС по грунту. Разгрузка задних колес ведет к снижению эффективности их торможения, вызывает преждевременное проскальзывание колес при торможении.

Рис. 7.8. Нагрузки на колеса тележки при действии тормозного момента

Компенсационный механизм состоит из рычага, к фланцу которого крепится корпус тормоза, и тяги, соединяющей рычаг со стойкой опоры. Рычаг имеет возможность проворачиваться на оси колес (его поворот ограничивается упорами на случай разрушения тяги механизма). Крепление тяги к рычагу и стойке шарнирное. При торможении колес усилие тормозного момента с корпуса тормоза через рычаг и тягу передается на стойку, минуя балку тележки.

В рассмотренном случае каждое колесо имеет свой компенсационный механизм. Однако он может быть общим для заднего и переднего колес. В этом случае рычаги тормозных устройств соединяются тягой между собой, а один из рычагов - тягой со стойкой.

ЗАНЯТИЕ №3

1.ТИПЫ АМОРТСТОЕК ШАССИ:

ТЕЛЕСКОПИЧЕСКАЯ, С РЫЧАЖНОЙ ПОДВЕСКОЙ КОЛЕС.

Существующие конструкции стоек шасси по способу крепления колеса к амортизатору делятся на:

1. Телескопическая стойка, ось колеса непосредственно связана со штоком амортизатора. Телескопическая стойка при посадке самолета воспринимает только вертикальную составляющую Рв, действующей силы Рч. Горизонтальную составляющую стойки не амортизирует.

Для частичной амортизации горизонтальной составляющей, такие стойки устанавливаются с небольшим наклоном и выносом колеса вперед. Телескопические стойки проще, легче, надежнее рычажных, но подвергаются большим изгибающим нагрузкам, ухудшающим перемещение штока амортизатора, уменьшается эффективность уплотнений.

2. Рычажная стойка, ось колеса связана со штоком амортизатора через рычаг. Такая стойка амортизирует удары и в напряжении перпендикулярном оси рычага. Выбрав оптимальный угол наклона рычага можно получить хорошую амортизацию передних ударов и полностью разгрузить амортизатор от изгибающего момента. При этом условия работы амортизатора существенно улучшаются.

Амортизаторы предназначены для поглощения и рассеивания кинетической энергии удара при посадке и движении самолета по неровностям аэродрома. Работу, которую должен поглотить амортизатор: А=mv2/2. Амортизаторы должны выполнять следующие требования: воспринимать при прямом ходе энергии удара, воспринимать работу так, чтобы усилия в амортизаторе нарастали непрерывно и плавно, достигая наибольшей величины в конце прямого хода (обжатия), быстро возвращаться в исходное положение после удара прямой и обратные ходы должны совершаться ≤0.8 секунды, для снижения обратных ударов, большая часть воспринимаемой стойкой работы должна превращаться в тепло и рассеиваться, амортизирующие свойства не должны меняться с изменением температуры, обеспечивать герметичность уплотнений, простоту подготовки к полету и обслуживания.

Амортизатор представляет собой конструкцию, которая под действием внешних сил упруго сокращается, поглощая при этом энергию удара. В качестве амортизирующих материалов используется вязкая жидкость, или вязкая жидкость в сочетании с воздухом, или азотом. Отсюда два типа амортизаторов: - жидкостные, жидкостно –газовые.

На современных самолетах наиболее распространены жидкостно – газовые амортизаторы.