Транспортно-накопительные системы ГПС выполняют две основные функции: транспортирование и накопление обрабатываемых заготовок. Они транспортируют заготовки на позиции загрузки и выгрузки станков комплекса, на позиции контроля и на приемные позиции для дальнейшей обработки вне ГПС. Транспортирование заготовок между рабочими позициями или станками можно выполнять несколькими способами: прежде всего - в таре и закрепленными на приспособлениях-спутниках (палетах). Наибольшей универсальностью обладают приспособления-спутники, которые можно применять для ориентации и закрепления различных по конструкции заготовок и их транспортирования. Спутники легко кодировать, поэтому на гибкой автоматической линии или ГПС можно одновременно обрабатывать две или более различные заготовки. Транспортно-накопительные системы ГПС также транспортируют по станкам комплекса режущий инструмент и приспособления при смене объекта обработки и специальную тару со стружкой на сборный пункт.

Существуют два основных конструктивных варианта построения автоматизированных транспортно-складских систем (АТСС): с совмещенными и раздельными транспортной и складской подсистемами. В обоих вариантах склад может состоять из нескольких универсальных или специализированных секций для хранения заготовок, готовых деталей, технологической оснастки и межоперационных заделов, полуфабрикатов.

АТСС раздельной компоновки выполняют односекционными (разомкнутыми и замкнутыми) и многосекционными.

На рис. 64, а показана схема ГПС с совмещенной транспортно-складской системой. Станки 1 расположены параллельно стеллажу-накопителю 2. Кран-штабелер 4 или транспортная тележка перемещается вдоль станков и обслуживает как стеллаж-накопитель 2, так и станки 1. По команде от системы управления штабелер 4 забирает из определенной ячейки стеллажа 2 необходимую заготовку и перемещает ее на перегрузочный стол 3 соответствующего станка.

Готовые детали штабелер забирает с перегрузочного стола и переносит их в свободные ячейки стеллажа-накопителя. В данном случае не требуется специальной транспортной системы для обслуживания станков, так как эти функции выполняет кран-штабелер. По этой схеме выполнена система АТСС в ГПС мод. Cz-4 см фирмы Okima Machinery works, Ltd (Япония) и др.

Готовые детали штабелер забирает с перегрузочного стола и переносит их в свободные ячейки стеллажа-накопителя. В данном случае не требуется специальной транспортной системы для обслуживания станков, так как эти функции выполняет кран-штабелер. По этой схеме выполнена система АТСС в ГПС мод. Cz-4 см фирмы Okima Machinery works, Ltd (Япония) и др.

Схема раздельной транспортно-накопительной системы с четырьмя стеллажами-накопителями 1 и двумя кранами-штабелерами 2 показана на рис. 64, б. В данной системе автоматическая транспортная тележка б, перемещаясь по прямолинейному транспортному рельсовому пути 7, обслуживает несколько единиц технологического оборудования ГПС. Из стеллажного склада кран-штабелер 2 подает заготовки в таре на перегрузочный стол 3. Далее транспортная тележка 6 по мере необходимости согласно программе забирает с перегрузочного стола 3 тару с заготовками и транспортирует ее к накопителям 5 станков 4. Установив тару с заготовками на накопитель 5, перегрузочное устройство транспортной тележки б забирает тару с готовыми деталями и транспортирует ее на перегрузочный стол 3 стеллажного склада. Затем кран-штабелер по команде от системы управления забирает тару с готовыми деталями и устанавливает ее в свободную ячейку стеллажа. В зависимости от регламента работы оборудования ГПС транспортная система может последовательно или выборочно обслужить накопительные устройства 5 станков 4 системы. По этой схеме выполнена система АТСС в ГПС мод. 107 фирмы Production Master (Япония) и др.

При замкнутой трассе технологическое оборудование может обслуживаться последовательно или выборочно по командам от системы управления. По этой схеме выполнена АТСС в ГПС фирмы Shin Nippon Koki Ко, Ltd (Япония).

При выборе и разработке транспортно-накопительных систем ГПС необходимо учитывать объем производственной программы, величину партий, размеры, массу и время обработки заготовок.

Компоновка транспортно-накопительной системы зависит от расположения станков ГПС. В состав транспортно-накопительной системы входят центральный конвейер-накопитель и буферные накопители у каждого станка. Конвейеры-накопители имеют приемно-передающие устройства, которые служат для передачи тары или спутников с продольных ветвей конвейеров на поперечные и обратно, приемно-передающие устройства станков, устройства фиксации спутников на конвейере, устройства для считывания кода спутника, камеры промывки спутников и обрабатываемых заготовок и др. Рассмотрим транспортно-накопительные системы некоторых ГПС.

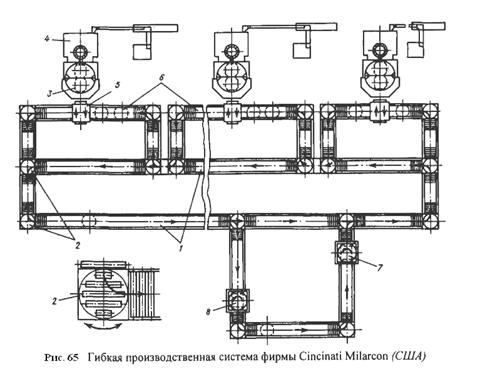

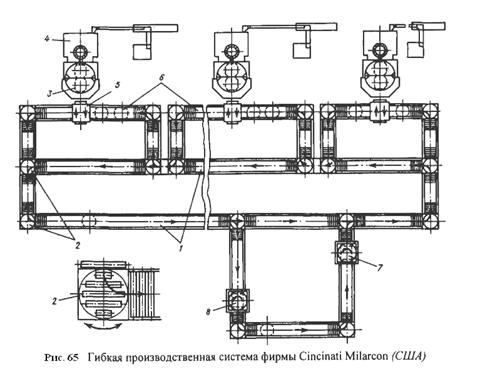

Гибкая производственная система с односторонним расположением станочного оборудования относительно стационарной разветвленной транспортно-накопительной системы фирмы Cincinati Milacron (США) показана на рис. 65. В комплекс входят четыре многоцелевых станка 4 с дисковыми инструментальными магазинами и с двухпозиционными автоматическими устройствами с поворотными столами и позицией ожидания 3, транспортная накопительная система с центральным роликовым конвейером-накопителем 1 замкнутого типа и дополнительными роликовыми буферными накопителями 6 у каждого станка комплекса. Спутники с продольных ветвей конвейера передаются на поперечные и с поперечных на продольные приемно-передающие устройства 2 с вращающимися роликами (от привода). Спутники с роликовых конвейеров буферных накопителей передаются на позицию ожидания 3 многоцелевых станков и обратно с помощью приемно-передающих устройств 5, расположенных напротив позиций ожидания станков.

Центральный конвейер-накопитель 1 имеет ответвления, которые образуют отделения с рабочими позициями загрузки 7 и разгрузки 8 обрабатываемых заготовок.

На буферных накопителях многоцелевых станков справа находятся спутники с заготовками, а слева - спутники с обработанными деталями. Стрелки на транспортерах показывают путь следования спутников с обработанными деталями на позицию разгрузки 8, где они снимаются с него, и свободный спутник по конвейеру поступает на позицию 7. На этой позиции на спутник устанавливается и закрепляется новая заготовка, на нем указывается код заготовки и подается сигнал в систему управления комплексом. По программе от ЭВМ спутник транспортируется к соответствующему станку.

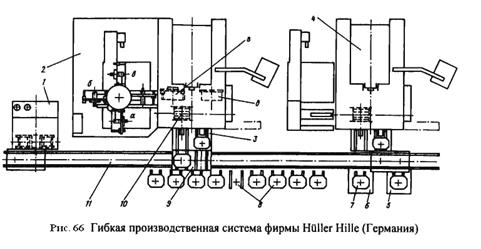

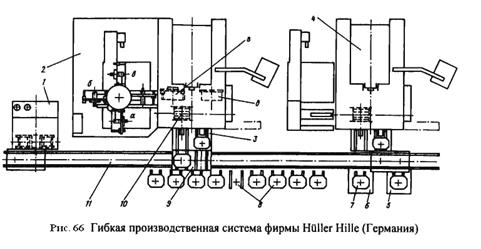

Гибкая производственная система с линейным расположением оборудования фирмы Hiiller Hille (Германия) приведена на рис. 66. Она предназначена для обработки различных корпусов редукторов для электродвигателя.

В систему входят два многоцелевых станка 2 и 4 с устройствами автоматической смены режущего инструмента с дисковыми инструментальными магазинами а, б, в, г, д и устройствами автоматической смены спутников 3, моечная машина / и система транспортирования и накопления спутников с обрабатываемыми заготовками.

Транспортирование спутников 7 с заготовками или обработанными деталями осуществляется по линейному транспортному пути 11 с помощью двухпозиционной автоматизированной транспортной тележки 9. Разгрузка и установка обрабатываемых заготовок производится на двух загрузочно-разгрузочных позициях 5 и 6. После съема со спутника обработанной детали и установки новой заготовки оператор устанавливает код данной заготовки на спутнике. Далее спутник 7 транспортной тележкой 9 транспортируется в накопитель 8 спутников, где он и находится до тех пор, пока по сигналу от ЭВМ его затребует тот или иной станок.

В зависимости от сигналов от станков 2 или 4 об окончании обработки деталей, по программе от ЭВМ транспортная тележка 9 перемещается к соответствующему спутнику накопителя 8, забирает спутник с новой заготовкой и транспортирует его с учетом приоритета на станок 2 или 4. Автоматическое загрузочное устройство станка забирает с транспортной тележки 9 спутник с заготовкой на свою свободную позицию, а спутник с обработанной деталью перемещается на вторую свободную позицию транспортной тележки 9. Далее спутник с заготовкой перемещается в позицию обработки 10 станка 2, а транспортная тележка - к моечной машине / и передает спутник с обработанной деталью для очистки от стружки. В это время транспортная тележка может выполнить операции загрузки-выгрузки с обрабатываемыми заготовками на другой станок системы, а затем забрать спутник с очищенной деталью из агрегата мойки 1 и переместить его на 5-ю или 6-ю позиции загрузки-выгрузки, на которых оператор выполняет соответствующие операции.

Линейная компоновка оборудования позволяет в зависимости от потребностей производства увеличивать число технологического оборудования в гибкой производственной системе без изменения механизмов транспортирования. В данном случае обработка различных деталей в гибкой производственной системе может производиться в любой последовательности.

Готовые детали штабелер забирает с перегрузочного стола и переносит их в свободные ячейки стеллажа-накопителя. В данном случае не требуется специальной транспортной системы для обслуживания станков, так как эти функции выполняет кран-штабелер. По этой схеме выполнена система АТСС в ГПС мод. Cz-4 см фирмы Okima Machinery works, Ltd (Япония) и др.

Готовые детали штабелер забирает с перегрузочного стола и переносит их в свободные ячейки стеллажа-накопителя. В данном случае не требуется специальной транспортной системы для обслуживания станков, так как эти функции выполняет кран-штабелер. По этой схеме выполнена система АТСС в ГПС мод. Cz-4 см фирмы Okima Machinery works, Ltd (Япония) и др.