Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Топ:

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Оснащения врачебно-сестринской бригады.

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Интересное:

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

ТЕХНОЛОГИЧЕСКИЕ НЕФТЕПРОВОДЫ НЕФТЕБАЗ

Справочное издание

Тюмень-1994 г.

В предлагаемом справочном издании приведены основные сведения о технологических трубопроводах нефтебаз: классификация трубопроводов, их назначение, детали и соединения трубопроводов, трубопроводная арматура, способы прокладки, методы монтажа трубопроводов и его элементов, испытание и сдача их в эксплуатацию.

Приведены технические характеристики насосов, применяемых на нефтебазах для осуществления операций по приему и отпуску нефтепродуктов. Рассмотрена совместная работа насосов и технологических трубопроводов.

В последних главах приведены методы механического и гидравлического расчета технологических трубопроводов.

Справочное издание предназначено для студентов, обучающихся по специальности «Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехранилищ». Оно может быть полезным инженерно-техническим работникам, занятым в системе хранения и распределения нефти и нефтепродуктов.

ВВЕДЕНИЕ

Современные нефтебазы - это сложные комплексы инженерно-технических сооружений, связанные между собой технологическими процессами, обеспечивающими прием, хранение и снабжение потребителей нефтью и нефтепродуктами. Выполнение всех основных операций на нефтебазах - перевалку нефти и нефтепродуктов крупными партиями с одного вида транспорта на другой, отпуск потребителю через сеть филиалов и автозаправочных станций, прием нефти и нефтепродуктов из магистральных и распределительных трубопроводов, нефтеналивных судов и барж, железнодорожных цистерн - невозможно представить без технологических трубопроводов.

|

|

Технологические трубопроводы работают в разнообразных условиях, находятся под воздействием значительных давлений и высоких температур, подвергаются коррозии и претерпевают периодические охлаждения и нагревы. Их конструкция делается все более сложной за счет увеличения рабочих параметров транспортируемого продукта и роста диаметров трубопроводов и ужесточения требований к надежности эксплуатируемых систем.

Затраты на сооружение и монтаж трубопроводов могут достигать 30% стоимости всего предприятия. В связи с этим делом первостепенной важности специализированных проектных, строительных и эксплуатирующих организаций являются техническое совершенствование и перевооружение технологических схем на основе внедрения новейших достижений науки и использования передовой техники. От правильного выбора конструкций, качественного изготовления элементов и организации строительства зависят экономия материальных ресурсов и сокращение потерь перекачиваемого продукта.

Все это требует от специалистов более глубоких знаний, четкого соблюдения правил и специальных технологических требований по строительству и монтажу трубопроводов. Предложенные в работе краткие сведения об основах теории и расчета трубопроводов, способах эксплуатации и испытаниях на прочность и герметичность могут быть использованы студентами при изучении курсов "Проектирование и эксплуатация нефтебаз" и "Сооружение и капитальный ремонт трубопроводов и хранилищ".

Оглавление

| Введение 1. Назначение и устройство технологических трубопроводов нефтебаз 1.1. Назначение и состав трубопроводов 1.2. Условные проходы 1.3. Классификация трубопроводов 2. Трубы, детали и соединения стальных трубопроводов 2.1. Стальные трубы и их применение 2.2. Способы и типы соединений трубопроводов 2.3. Приварные детали трубопроводов 2.4. Опоры, подвески и опорные конструкции 2.5. Трубы, детали и соединения трубопроводов из пластмасс 2.6. Резино-тканевые трубопроводы 3. Трубопроводная арматура, детали контрольно-измерительных приборов и компенсаторы 3.1. Классификация и применение арматуры 3.2. Виды, обозначение и отличительная окраска арматуры 3.3. Компенсаторы 3.4. Контроль качества сварных соединений 4. Монтаж стальных межцеховых трубопроводов общего назначения 4.1. Способы прокладки межцеховых трубопроводов 4.2. Монтаж надземных трубопроводов 4.3. Монтаж подземных трубопроводов 4.4. Монтаж компенсаторов 4.5. Монтаж трубопроводов с обогревом 4.6. Защита подземных трубопроводов от почвенной коррозии 4.7. Тепловая изоляция трубопроводов 4.8. Приемка и техническое освидетельствование смонтированных трубопроводов 4.9. Методы испытаний трубопроводов и испытательное давление 4.10. Защитная и опознавательная окраска трубопроводов 4.11. Сдача и приемка трубопроводов в эксплуатацию 5. Насосные станции нефтебаз 6. Технологические схемы трубопроводов нефтебаз 7. Технологический расчет трубопроводов 7.1. Механический расчет трубопроводов нефтебаз 7.2. Гидравлический расчет изотермических трубопроводов 7.3. Гидравлический расчет неизотермических трубопроводов 7.4. Гидравлический расчет коллекторов 7.5. Гидравлический расчет сифонных трубопроводов 7.6. Гидравлический расчет разветвленных трубопроводных коммуникаций Список литературы |

Условные проходы

|

|

Основная характеристика трубопровода - внутренний диаметр, определяющий его проходное сечение, необходимое для прохождения заданного количества вещества при рабочих параметрах эксплуатации /давление, температура, скорость/. При строительстве трубопроводов для сокращения количества видов и типоразмеров входящих в состав трубопроводов соединительных деталей и арматуры используют единый унифицированный ряд условных проходов.

Условный проход Ду - номинальный внутренний диаметр присоединяемого трубопровода /мм/. Труба при одном и том же наружном диаметре может иметь различные номинальные внутренние диаметры. Для арматуры и соединительных деталей технологических трубопроводов наиболее часто применяют следующий ряд условных проходов /СТ СЭВ 254-76/, мм: 10, 15, 20, 25, 32, 40, 50, 65, 80, 100, 125, 150, 200, 250, 300, 350, 400, 500. Дня труб этот ряд - рекомендуемый, и Ду для них устанавливается в проекте, стандартах или технической документации.

|

|

При выборе трубы для трубопровода под условным проходом понимают ее расчетный округленный внутренний диаметр. Например, для труб наружным диаметром 219 мм и толщиной стенки 6 и 16 мм, внутренний диаметр которых соответственно равен 207 и 187 мм, в обоих случаях принимают ближайший из унифицированного ряда Ду, т.е. 200 мм.

Механическая прочность труб, соединительных деталей и арматуры при определенных интервалах температур транспортируемого по трубопроводу вещества или окружающей среды снижается. Понятие "условное давление" введено для учета изменений прочности соединительных деталей и арматуры трубопроводов под действием избыточного давления и температуры транспортируемого вещества или окружающей среды.

Условное давление Ру - наибольшее избыточное давление при температуре вещества или окружающей среды 20°С, при котором обеспечивается длительная работа арматуры и деталей трубопровода, имеющих заданные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках их прочности, соответствующих температуре 20°С. Например, для арматуры и деталей трубопроводов из стали 20, работающих при избыточном давлении 4 МПа и транспортирующих вещество при температуре 20°С, условное давление Ру = 4 МПа, при температуре 350°С Ру = 6,3 МПа.

Для сокращения количества типоразмеров арматуры и деталей трубопроводов установлен унифицированный ряд условных давлений /ГОСТ 356-80/, МПа: 0,1; 0.16; 0,25; 0,4; 0,63; 1; 1,6; 2,5; 4; 6,3; 10; 12,5; 16; 20; 25; 32; 40; 50; 63; 80; 100; 160; 250.

Рабочее давление Рр - наибольшее избыточное давление, при котором обеспечивается заданный режим эксплуатации арматуры и деталей трубопроводов на прочность и плотность водой температурой не менее 5 и не более 70°С.

На трубопроводы и трубы ГОСТ 356-80 не распространяется, а является рекомендуемым. Ру и Рр для них устанавливаются проектом, стандартами или технической документацией.

Классификация трубопроводов

Технологические трубопроводы классифицируют по роду транспортируемого вещества, материалу труб, рабочим параметрам, степени агрессивности среды, месту расположения, категориям и группам.

|

|

По роду транспортируемого вещества технологические трубопроводы разделяются на нефтепроводы, газопроводы, паропроводы, водопроводы, мазутопроводы, маслопроводы, бензопроводы, кислотопроводы, щелочепроводы, а также специального назначения /трубопроводы густого и жидкого смазочного материала, трубопроводы с обогревом, вакуумпроводы/ и др.

По материалу, из которого изготовлены трубы, различают трубопроводы стальные /из углеродистой, легированной и высоколегированной стали/, из цветных металлов и их сплавов /медные, латунные, титановые, свинцовые, алюминиевые/, чугунные, неметаллические /полиэтиленовые, винипластовые, фторопластовые, стеклянные/, футерованные /резиной, полиэтиленом, фторопластом/, эмалированные, биметаллические и др.

По условному давлению транспортируемого вещества трубопроводы разделяют на вакуумные, работающие при давлении ниже 0,1 МПа, низкого давления, работающие при давлении до 10 МПа, высокого давления /более 10 МПа/ и безнапорные, работающие без избыточного давления.

По температуре транспортируемого вещества трубопроводы подразделяются на холодные /температура ниже 0°С/, нормальные /от 1 до 45°С/ и горячие /от 46°С и выше/.

По степени агрессивности транспортируемого вещества различают трубопроводы для неагрессивных, малоагрессивных, среднеагрессивных сред. Стойкость металла в коррозионных средах оценивают скоростью проникновения коррозии - глубиной коррозионного разрушения металла в единицу времени /мм/год/. К неагрессивной и малоагрессивной средам относят вещества, вызывающие коррозию стенки трубы, скорость которой менее 0,1 мм/год, среднеагрессивной - в пределах от 0,1 до 0,5 мм/год и агрессивной - более 0,5 мм/год. Для трубопроводов, транспортирующих неагрессивные и малоагрессивные вещества, обычно применяют трубы из углеродистой стали; транспортирующих среднеагрессивные вещества, - трубы из углеродистой стали с повышенной толщиной стенки /с учетом прибавки на коррозию/, из легированной стали, неметаллических материалов, футерованные; транспортирующих высокоагрессивные вещества, - только из высоколегированных сталей, биметаллические, из цветных металлов, неметаллические и футерованные.

По месторасположению трубопроводы бывают внутрицеховые, соединяющие отдельные аппараты и машины в пределах одной технологической установки или цеха и размещаемые внутри здания или на открытой площадке, и межцеховые, соединяющие отдельные технологические установки, аппараты, емкости, находящиеся в разных цехах.

Внутрицеховые трубопроводы по конструктивным особенностям могут быть обвязочные /около 70% общего объема внутрицеховых трубопроводов/ и распределительные /около 30%/. Внутрицеховые трубопроводы имеют сложную конфигурацию с большим количеством деталей, арматуры и сварных соединений. На каждые 100 м длины таких трубопроводов приходится выполнять до 80...120 сварных стыков. Масса деталей, включая арматуру, в таких трубопроводах достигает 41% от общей массы трубопровода в целом.

|

|

Межцеховые трубопроводы характеризуются довольно длинными прямыми участками /длиной до нескольких сот метров/ со сравнительно небольшим количеством деталей, арматуры и сварных соединений. Масса деталей в межцеховых трубопроводах /включая арматуру/ составляет около 3...4%, а масса П-образных компенсаторов - около 7%.

Стальные трубопроводы разделяют на категории в зависимости от рабочих параметров /температуры и давления/ транспортируемого по трубопроводу вещества и группы в зависимости от класса опасности вредных веществ и показателей пожарной опасности веществ.

По степени воздействия на организм человека все вредные вещества разделяют на четыре класса опасности /ГОСТ 12.1.005-76 и ГОСТ 12.1.007-76/: 1 - чрезвычайно опасные, 2 - высокоопасные, 3 - умеренно опасные, 4 - малоопасные.

По пожарной опасности /ГОСТ 12.1.004-76/ вещества бывают: негорючие НГ, трудногорючие - ТГ, горючие - ГВ, горючая жидкость - ГЖ, легковоспламеняющаяся жидкость - ЛВЖ, горючий газ - ГГ, взрывоопасные - ВВ.

Технологические стальные трубопроводы, рассчитанные на Ру до 10 МПа, в соответствии с инструкцией по проектированию технологических стальных трубопроводов на Р до 10 МПа /СН 527-80/ подразделяют на пять категорий /1-V/ и три группы /А, Б, В/, как показано в табл. 1.1.

Трубопроводы из пластмассовых труб /полиэтилена, полипропилена, поливинилхлорида/ в соответствии с инструкцией по проектированию технологических трубопроводов из пластмассовых труб /СН 550-82/ применяют для транспортировки веществ, к которым материал труб химически стоек или относительно стоек, и классифицируют по категориям и группам, установленным для стальных трубопроводов. При этом трубопроводы из пластмассовых труб запрещается применять для транспортирования вредных веществ 1-го класса опасности, взрывоопасных веществ и сжиженных углеводородных газов /СУГ/.

Трубопроводы из пластмассовых труб, по которым транспортируют вредные вещества 2-го и 3-го классов опасности, относят к категории 2 и группе А; легковоспламеняющиеся жидкости, горючие газы, горючие вещества, горючие жидкости относят к категории 3 и группе Б; а трудногорючие и негорючие - к категории 4 или 5 и группе В.

В общем случае категория трубопровода устанавливается проектом, при этом определяющим является тот параметр трубопровода, который требует отнесения его к наибольшей категории.

Таблица 1.1

Классификация технологических стальных трубопроводов по категориям и группам

| Группа | Транспортируемые вещества | Категория трубопровода | |||||||||

| I | II | III | IV | V | |||||||

| Рраб., MПa | tраб., °С | Рраб., МПа | tраб., °С | Рраб., МПа | tраб., °С | Рраб., МПа | tраб., °С | Рраб., МПа | tраб., °С | ||

| А | Вредные: |

| |||||||||

| а) класс опасности I и 2; | независимо | ||||||||||

| 6) класс опасности 3 | свыше 1,6 | свыше 300 | до 1,6 | до 300 | |||||||

| Б | Взрыво- и пожароопасные: | ||||||||||

| а) взрывоопасные вещества (ВВ): горючие газы (ГГ) в т.ч. сжиженные | Свыше2,5 | свыше 300 | До 2,5 | до 300 | |||||||

| б) легковоспламеняющиеся жидкости | Свыше2,5 | свыше 300 | свыше 1,6 до 2,5 | свыше 120 до 300 | До 1,6 | До 120 | |||||

| в) горючие жидкости (ПК); горючие вещества (ГВ) | Свыше2,5 | свыше 350 | свыше 2,5 до 6,3 | свыше250 до 350 | свыше 1,6 до 2,5 | свыше 120 до 250 | До 1,6 | До 120 | |||

| В | Трудногорючие (ТГ); негорючие (НГ) | - | - | свыше 6,3 до 10 | свыше 350 до 450 | свыше 2,5 до 6,3 | свыше 250 до 350 | свыше 1,6 до 2,5 | свыше 120 до 250 | до 1,6 | До 120 |

Примечания:

I. Группу и категорию трубопровода следует устанавливать по параметру, который требует отнесения его к более ответственной группе или категории.

2. Класс опасности вредных веществ следует определять по ГОСТ 12.1.006-76 и ГОСТ 12.1.007-76, взрыво- и пожароопасность - по ГОСТ 12.1.004-76.

3. Вредные вещества класса опасности 4 следует относить: взрыво- и пожароопасные - к группе В; негорючие - к группе В.

4. Параметры транспортируемого вещества следует принимать: рабочее давление - равные избыточному максимальному давлению, развиваемому источником давления (насос, компрессор и т.п.), или давлению, на которое отрегулированы предохранительные устройства; рабочую температуру - равной максимальной положительном или минимальной отрицательной температуре транспортируемого вещества, установленной технологическим регламентом; условное давление - в зависимости от рабочего давления, температуры и материала трубопровода по ГОСТ 356-80.

Таблица 2.1

Рабочие параметры применения стальных труб для технологических трубопроводов на Ру до 10 МПа

| Стальные | Рабочие параметры | ||||

| ГОСТ, ТУ и группа поставки | Марка стали | Размеры, мм | Ру,МПа | Температура, ° С | |

| толщина стенки | наружный диаметр | ||||

| Сварные | |||||

| ГОСТ 10705-80 Группа В | 20 | 14…530 | От -40 до 300 | ||

| ГОСТ 20295-74 | 20 | До 12 | 159…377 | 4,0 | От -40 до 400 |

| Группа В | 17 ГС | От -40 до 300 | |||

| ГОСТ 362-75, легкие и обыкновенные | Независимо 10,20 | До 4,5 | 17…165 | 1,6 | От 0 до 175 “-20” 200 |

| ГОСТ 11068-81 | 12X18Н10Т | До 4 | 15…89 | 1,6 | От -70 до 450 |

| Бесшовные | |||||

| ГОСТ 8732-78 ГОСТ 8731-74 Группа В | 10,20 10Г2 | До 18 | 25…426 | 10 | От -40 до 450 “-50” 450 |

| ГОСТ 8734-75 ГОСТ 8733-74 Группа В | 10,20 10Г2 | До 6 | 14…108 | От -40 до 450 “-70” 450 | |

| ГОСТ 550-75 | 20 10Г2 15Х5М, 15Х5М-У | До 18 | 14…426 | 10 | От -40 до 450 “-70” 450 От -40 до 450 |

| ТУ 14-3-460-75 ГОСТ 9940-81 ГОСТ 9941-81 | 12Х1МФ 12Х18Н10Т 08Х22Н6Т | До 18 До 16 До 12 | 14…426 55…325 15…220 | От -40 до 450 От -70 до 450 От -40 до 300 | |

Таблица 2.2

Трубы стальные из низколегированных сталей

| Днар, мм | Толщина стенки, мм | |

| бесшовные горячедеформированные ГОСТ 8732-78 | электросварные холоднодеформированные ГОСТ 10707-80 | |

| 25; 28; 32; 38; 42; 45; 50 | 2,5; 2,8; 3,0; 4,0; 4,5; 5; 5,5; 6; 7; 8 | 1; 1,2; 1,4; 1,5; 1,6; 1.8; 2,0; 2,2; 2,5 |

| 54; 57; 60; 63,5; 68; 70; 73; 76 | 3; 3,5; 4; 4.5; 5; 5,5; 6; 7; 8; 9; 10 | 1,4; 1,5; 1,6; 1,8; 2.0; 2.2; 2,5; 2,8; 3,0; 3,2; 3,5 |

| 83; 89; 95; 102 | 3,5; 4; 4,5; 5; 5,5; 6; 7; 8; 9 | 2,5; 2,8; 3,0; 3,2; 3,5 |

| 108; 114; 121; 127; 133 | 4; 4,5; 5; 5,5; 6; 7; 8; 9; 11; 12-14 | |

| 140; 146; 152; 159 | 4,5; 5; 5,5; 6; 7; 8; 9; 10; 11; 12-16 | |

| 168; 180; 194; | 5; 5.5; 6; 7; 8; 9; 10; 11; 12-18 | |

| 203; 219; 245; 273; 299; 325 | 6-18 | |

| 351; 377; 402; 426; 450; 480 | 8-18 | |

Таблица 2.3

Трубы из углеродистых сталей

| Днар, мм | Марка стали | Толщина стенки, мм |

| Сварные прямошовные трубы | ||

| 426 | Сталь обыкновенная ВСт4сп5 | 7; 8; 9 |

| 426 | Сталь углеродистая 0,8; 10; 15; 20 | 7; 8; 9 |

| 325 | Сталь обыкновенная ВСт3сп5 | 8 |

| 273 | - " - ВСт2сп5 | 7; 8 |

| 219 | 6; 7; 7,6 | |

| 168 | 6; 7 | |

| 114 | 4 | |

| Сварные спиральношовные трубы | ||

| 377 | БСт3спб | 6 |

| 325 | ВСт3спб | 5; 6 |

| 273 | ВСт3Гпсб | 4,5; 5 |

| 219 | 4; 4,5; 5 | |

| 159 | 3,8; 4 | |

Таблица 2.4

Технико-экономические характеристики трубопроводов нефтебаз

| Днар, мм | Двн, мм | δ, мм | G 1 м, кг | Цена 1 м. на руб., на 1987г. | Затраты на монтаж, руб.,на 1987г. |

| 57 76 89 108 114 159 219 273 325 426 | 50 69 81 100 105 150 209 261 313 414 | 3,5 3,5 4,0 4,0 4,5 4,5 5,0 6,0 6,0 6.0 | 4,62 6,26 9,39 10.30 12,20 17,20 26,40 39,50 47,20 62,20 | 0,82 1,09 1,45 1.76 2.09 3,00 4,57 6,69 7,99 11,40 | 0,38 0,43 0,64 0,67 0,68 0,96 0,98 1,47 1,76 1,94 |

Рис. 2.1. Виды неразъемных сварных соединений труб и деталей трубопроводов:

а - стыковое продольное с односторонним швом; б - стыковое продольное с двусторонним швом; в - стыковое поперечное с односторонним швом без скоса кромок; г - стыковое поперечное с односторонним швом со скосом кромок; д - стыковое поперечное с подкладным кольцом без расточки; е - стыковое поперечное с подкладным кольцом с внутренней расточкой; ж - стыковое контактное; з - угловое одностороннее без скоса кромок; u - угловое двустороннее без скоса кромок; к - угловое одностороннее со скосом кромок; л - раструбное; м -раструбное с муфтой.

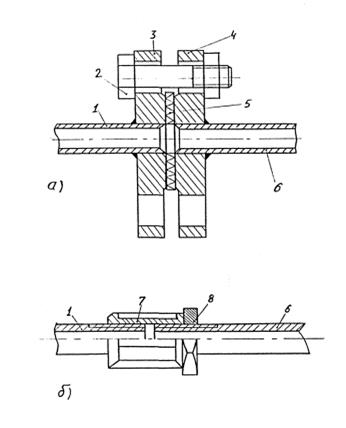

Рис. 2.2. Фланцевое /а/ и муфтовое /б/ соединения трубопроводов:

1, 6- трубы; 2 - болт с гайкой; 3, 4 - фланцы; 5 - прокладка; 7 - муфта; 8 - контргайка

Конструкция фланцев зависит от рабочих параметров и физико-химических свойств транспортируемого вещества, материала труб и других факторов. Фланцы могут привариваться к трубе или устанавливаться на резьбе. Применяют фланцы, свободно сидящие на трубе и удерживаемые на ней за счет отбортовки концов труб или приваренных к трубам колец.

Недостатки фланцевых соединений: большой расход металла, высокая стоимость изготовления, а также меньшая по сравнению с неразъемными сварными соединениями надежность в эксплуатации - при частом изменении температуры или давления транспортируемого вещества возможно ослабление соединения и, как следствие, возникновение утечек» В связи с этим технологические трубопроводы соединяют, как правило, на сварке.

Резьбовые соединения технологических трубопроводов используют ограниченно, главным образом, при прокладке систем густого и жидкого смазочного материала, коммуникаций высокого давления, на трубопроводах из водогазопроводных труб, а также для присоединения резьбовой трубопроводной арматуры и контрольно-измерительных приборов и автоматики.

В муфтовом соединении /рис. 2.2,б/, применяемом в основном для водогазопроводных труб, на конце одной трубы нарезается удлиненная резьба /сгон/, на которой полностью могут поместиться муфта 7 и контргайка 8, на конце другой трубы - резьба длиной, равной примерно половине длины муфты. Трубы соединяют путем свинчивания муфты со сгона на другой конец трубы до конца резьбы.

Штуцерные соединения подразделяют на приварные /рис. 2.3,а,б/ и неприварные /рис. 2.3,в,г/. Герметичность штуцерных соединений достигается за счет прокладок или непосредственного контакта сфероконических поверхностей.

Бугельные соединения - быстроразъемные. Они сравнительно дорогие; их целесообразно использовать для таких участков трубопроводов, которые требуют частой разборки, а также для трубопроводов специального назначения.

Бугельные соединения применяют различных конструкций. Соединение труб с выступом /рис. 2.4,а/ состоит из двух хомутов 1, связанных общим шарниром и стягиваемых эксцентриковым зажимом 3. Соединение труб, имеющих на концах канавку /рис. 2.4,б/. стягивают болтами 4. Особенность соединения, приведенного на рис. 2.4,в, - отбортовка концов труб и наличие внутреннего вкладыша 5.

Рис. 2.3. Штуцерные соединения трубопроводов:

а - приварные встык, б - приварные враструб, в - на отбортованных трубах, г - на конической резьбе, д - с врезающимся кольцом; 1 - соединяемые трубы, 2 - ниппель, 3 - накидная гайка, 4 - штуцер, 5 - прокладка, 6 - кольцо

Рис.2.4. Бугельные соединения трубопроводов:

а - с эксцентриковым зажимом труб с выступом, б - с канавкой, в - с болтовым зажимом отбортованных труб; 1 - хомут, 2 - резиновое уплотнение, 3 - эксцентриковый зажим, 4 - болт с гайкой, 5 - внутренний вкладыш

Рис. 2.11. Подвески

а - жесткая с одной тягой для горизонтальных трубопроводов, б - пружинная с одной тягой для горизонтальных трубопроводов, в - пружинная для вертикальных трубопроводов; 1 - хомут, 2 - серьга, 3 - ушко, 4 - тяга, 5 - блок пружин, 6 - диски, 7 - пружина, 8 - упор

Пластические массы разделяют на термопластичные /термопласты/ и термореактивные /реактопласты/. К термопластам относят такие материалы, которые способны размягчаться при нагревании и затвердевать при охлаждении. Их можно перерабатывать в изделия методами экструзии, формования, прессования и сварки. К реактопластам относят такие материалы, которые при нагревании легко переходят в вязкотекучее состояние, а при продолжительном нагревании - в твердое нерастворимое состояние, после чего не могут больше размягчаться и перерабатываться.

Для изготовления труб и деталей трубопроводов широко применяют термопласты: полиэтилен /ПЭ/, поливинилхлорид /ПБХ/, полипропилен /ПП/, фторопласт и ограниченно - реактопласты: стеклопластики и фаолит.

Таблица 2.5

Техническая характеристика резино-тканевых рукавов

| Внутрен. диаметр, мм | Длина рукава, м | Рабочее давление, МПа | Масса 1 м ру- кава, кг | Мшим. радиус изгиба, мм | Испытат. давлен., МПа | Разруш. давлен. МПа |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 9 | 10 и бол. | 0,15 - 2,5 | - | - | - | - |

| 11 | То же | 0,15 - 2,5 | - | - | - | - |

| 16 | 0,15 - 2,5 | - | - | - | - | |

| 16 | 2-18 | 5,0 | 0,68 | 160 | 6,2 | 15 |

| 18 | 10 и бол. | 0,15 - 2,5 | - | - | - | - |

| 20 | 2-18 | 0,35; 1,0 | - | 250 | - | - |

| 25 | 2-18 | 0,35; 1,0 | 1,4 | 250 | _ | _ |

| 25 | До 18 | 0,5 | 1,7 | 300 | 1,0 | 1,5 |

| 25 | 10 и бол. | 0,15 - 2,5 | - | - | - | |

| 25 | До 20 | 0,6 | - | - | 1,2 | 2,4 |

| 25 | 3 | 4,5 | 1,31 | 250 | 5,6 | 13,5 |

| 32 | До 18 | 0,5 | 2,1 | 300 | 1,0 | 1,5 |

| 32 | 2-18 | 0,35; 1,0 | 1,7 | 300 | - | - |

| 32 | 10 и бол. | 0,15 - 2,0 | - | - | - | |

| 32 | 3 | 4,5 | 1,95 | 320 | 5,6 | 13,5 |

| 38 | До 18 | 0,5 | 2,4 | 300 | 1,0 | 1,5 |

| 38 | 2-18 | 0,35; 1,0 | 2,0 | 300 | - | - |

| 38 | 10 и бол. | 0,15 - 2,0 | - | - | - | - |

| 38 | До 20 | 0,4 | - | - | 0,8 | 1,6 |

| 38 | 3 | 4,0 | 2,1 | 400 | 5,0 | 12,0 |

| 50 | До 18 | 0,5 | 3,0 | 400 | 1,0 | 1,5 |

| 50 | 10 и бол. | 0,15 - 2,0 | - | - | - | - |

| 50 | До 20 | 0,4 | - | - | 0,8 | 1,6 |

| 50 | 38,5 | 0,85 | 1,5 | - | 1,5 | 2,2 |

| 50 | 3 | 4,0 | 2,6 | 500 | 5,0 | 12,0 |

| 65 | До 18 | 0,5 | 5,0 | - | 1,0 | 1,5 |

| 65 | 2-18 | 0,35; 1,0 | 3,5 | - | - | - |

| 65 | 10 и бол. | 0,15 - 1,5 | - | - | - | - |

| 65 | До 20 | 0,6 | - | - | 1,2 | 2,0 |

| 75 | 9 | 0,5 | 4,0 | 400 | 1,0 | 1,5 |

| 75 | До 18 | 0,5 | 4,5 | 500 | 1,0 | 1,5 |

| 75 | 2-18 | 0,35; 1,0 | 4,0 | - | - | - |

| 75 | 10 и бол. | 0,15 - 0,35 | 2 | - | - | - |

| 75 | 38,5 | 0,85 | - | - | 1,5 | 2,2 |

| 75 | 3 | 2,5 | 3,5 | 700 | 3,1 | 7,5 |

| 100 | 9 | 0,8 | 6,0 | 600 | 1,6 | 2,4 |

| 100 | 2-18 | 0,35 - 1,0 | 5,4 | - | - | - |

| 100 | 10 и бол. | 0,15; 0,35 | - | - | - | - |

| 100 | До 18 | 1,0 | 3,3 | - | 1,2 | 1,8 |

| 100 | 40 | 1,0 | 2,8 | - | 1,5 | 3,0 |

| 100 | 3 | 1,5 | 4,2 | 1000 | 1,9 | 4,5 |

| 125 | 2-18 | 0,35; 1,0 | - | - | - | - |

| 125 | 10 и бол. | 0,15 - 0,35 | - | - | - | - |

| 125 | 3 | 1,5 | 6,0 | 1250 | 1,9 | 4,5 |

| 150 | 2,4; 8 | 0,35; 1,0 | 8,5 | - | - | - |

| 150 | 10 и бол. | 0,15 - 0,35 | - | - | - | - |

| 150 | До 18 | 1,0 | 6,3 | - | 1,2 | 1,8 |

| 150 | 3 | 1,5 | 8,5 | 1500 | 1,9 | 4,5 |

| 175 | 2,4; 8 | 0,35; 1,0 | 9,8 | - | - | - |

| 200 | 2,4; 8 | 0,35; 1,0 | 11,5 | - | - | - |

| 200 | 3 | 1,5 | 11,5 | 2000 | 1,9 | 4,5 |

| 225 | 2,4; 8 | 0,35; 1,0 | 13,5 | - | - | - |

| 250 | 2,4; 8 | 0,35; 1,0 | 15,3 | - | - | - |

| 250 | 3 | 1,0 | - | 2500 | 1,3 | 3,0 |

| 275 | 2,4; 8 | 0,35; 1,0 | 17,2 | - | - | - |

| 300 | 2,4; 8 | 0,35; 1,0 | 19,2 | - | - | - |

| 325 | 2,4; 8 | 0,35; 1,0 | 21,5 | - | - | - |

Компенсаторы

Все трубопроводы при изменении температуры транспортируемого продукта и окружающей среды подвержены температурным деформациям /удлинению, укорочению/.

Вследствие теплового удлинения в трубопроводе возникают значительные продольные усилия, которые оказывают давление на конечные закрепленные точки /опоры/, стремясь сдвинуть их с места. Эти усилия настолько значительны, что могут разрушить опоры 1 /рис. 3.4, а/, вызвать продольный изгиб трубопровода 2 или привести к нарушению фланцевых и сварных соединений.

Для защиты трубопровода от дополнительных нагрузок, возникающих при изменении температуры, его проектируют и конструктивно выполняют так, чтобы он мог свободно удлиняться при нагревании и укорачиваться при охлаждении без перенапряжения материала к соединительных труб. Способность трубопровода к деформации под действием тепловых удлинений в пределах допускаемых напряжений в материале труб называется компенсацией тепловых удлинений.

Способность трубопровода компенсировать тепловые удлинения за счет конфигурации участка линии и упругих свойств металла без специальных устройств, встраиваемых в трубопровод, называется самокомпенсацией /рис. 3.6, б/. Самокомпенсация осуществляется благодаря тому, что в линии трубопровода 2, кроме прямых участков между неподвижными опорами 1. имеются повороты или изгибы /отводы/. Расположенный между двумя прямыми участками поворот или отвод обеспечивает компенсацию значительной части удлинения благодаря эластичности конструкции, а остальная часть компенсируется за счет упругих свойств металла прямого участка трубопровода.

Б зависимости от конструкции, принципа работы компенсаторы делятся на П-образные, линзовые, волнистые и сальниковые.

П-образные компенсаторы, обладающие большой компенсирующей способностью /до 700 мм/, широко применяют при надземной прокладке технологических трубопроводов независимо от их диаметра. Преимущества таких компенсаторов - простота изготовления и удобство эксплуатации; недостатки - повышенное гидравлическое сопротивление, большой расход труб, значительные размеры и необходимость сооружения дополнительных опорных конструкций.

П-образные компенсаторы изготовляют с применением гнутых /рис. 3.7, а/, крутоизогнутых /рис. 3.7, б/ и сварных /рис.3.7, в/ отводов. П-образные компенсаторы в зависимости от соотношения длин прямого участка спинки Р и прямого участка имеют различную компенсирующую способность.

Линзовые компенсаторы /рис. З.8, а/ состоят из нескольких последовательно включенных в трубопровод линз. Линза сварной конструкции состоит из двух тонкостенных стальных штампованных полулинз 1 и благодаря своей форме легко сжимается. Компенсирующая способность каждой линзы сравнительно небольшая /5...8 мм/. Число линз компенсатора выбирают в зависимости от его необходимой компенсирующей способности. Чаще всего применяют компенсаторы, состоящие из трех или четырех линз. Чтобы уменьшить сопротивление движению рабочей среды, внутри компенсатора помещают стаканы 3 /рис. 3.8, б/.

Рис. 3.6. Деформации трубопровода и их компенсация:

а - трубопровода без компенсатора, б - самокомпенсация -Z-образного трубопровода, в - трубопровода с П-образным компенсатором; 1 - неподвижная опора, 2 - трубопровод, 3 - направляющая опора, 4 - пружинная подвеска, 5 - П-образный компенсатор

Рис. 3.7. П-образные компенсаторы с отводами:

а - гнутыми; б - крутоизогнутыми; в - сварными

Рис. 3.8. Линзовые компенсаторы:

а - трехлинзовый без стакана, б - трехлинзовый со стаканом, в - сдвоенный со стяжкой; 1 - полулинза, 2 - штуцер, 3 - стакан, 4 - тяга, 5 - стяжка

Компенсаторы со стаканами используют на прямых участках трубопроводов для восприятия только осевых нагрузок, а компенсаторы без стаканов применяют в тех случаях, когда они работают в качестве шарниров. На горизонтальных участках трубопроводов компенсаторы устанавливают с дренажными штуцерами 2, которые вваривают в нижних точках каждой линзы. Для восприятия распорных усилий, возникающих в трубопроводах, приваривают стяжки 5 /рис. 3.8, в/.

Линзовые компенсаторы применяют на Ру до 2,5 МПа для трубопроводов Ду от 100 до 1600 мм, транспортирующих неагрессивные и малоагрессивные вещества. К трубопроводам линзовые компенсаторы присоединяют на сварке или на фланцах. Преимущества линзовых компенсаторов по сравнению с П-образными - небольшие размеры и масса; недостатки - небольшие допускаемые давления, малая компенсирующая способность и большие распорные усилия, передаваемые на неподвижные опоры.

Волнистые компенсаторы - наиболее совершенные устройства, обладающие большой компенсирующей способностью и небольшими габаритами. Основная отличительная особенность волнистых компенсаторов по сравнению с линзовыми - гибкий элемент, представляющий собой эластичную и прочную гофрированную оболочку. Гибкий элемент в зависимости от направления нагрузки, прикладываемой к его концам, получает деформации различного характера /рис. 3.9/: сжатие, растяжение, изгиб, смещение оси.

В зависимости от назначения и условий эксплуатации волнистые компенсаторы изготовляют различных типов: осевые, угловые, шарнирные и т.д. Компенсаторам каждого основного типа соответствует определенный характер деформации гибкого элемента. Гибкий элемент осевых компенсаторов работает на сжатие и растяжение вдоль продольной оси на величину Δ/2 по отношению к его начальному положению.

Волнистые компенсаторы предназначены для работы при температуре от -70 до +700 °С на Р до 6,3 МПа. Применение волнистых компенсаторов вместо П-образных сокращает расход труб и тепловой изоляции на 15...25 %, снижает гидравлическое сопротивление и уменьшает количество опор и опорных конструкций, поддерживающих трубопровод. По сравнению с линзовыми компенсаторами волнистые имеют более широкий диапазон допускаемых давлений, большую компенсирующую способность и значительно меньшие продольные усилия, передаваемые на неподвижные опоры.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!