Под закаливаемостью понимают способность стали повышать твердость в результате закалки. Закаливаемость стали определяется содержанием в стали углерода. Чем больше в мартенсите углерода, тем выше его твердость. Легирующие элементы оказывают относительно небольшое влияние на закаливаемость.

Под прокаливаемостью понимают способность стали получать закаленный слой с мартенситной или троосто-мартенситной структурой и высокой твердостью на ту или иную глубину. Прокаливаемость определяется критической скоростью охлаждения, зависящей от состава стали (аустенита).

За глубину закаленного слоя условно принимают расстояние от поверхности до полумартенситной зоны. (50 % мартенсита+50% троостита).

Прокаливаемость стали тем выше, чем меньше критическая скорость закалки. Поэтому все факторы, уменьшающие критическую скорость закалки (повышающие устойчивость переохлажденного аустенита), увеличивают прокаливаемость.

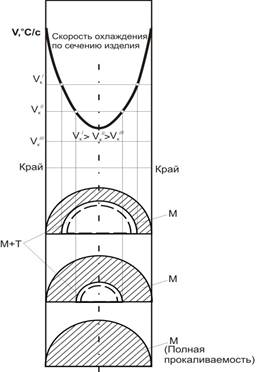

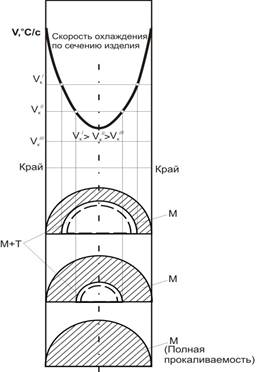

Легированные стали вследствие более высокой устойчивости переохлажденного аустенита и соответственно меньшей критической скорости охлаждения (рис. 3.27. VК’’, VК”’) прокаливаются на большую глубину, чем углеродистые. Сильно повышают прокаливаемость марганец, молибден, хром, никель и малые присадки бора (0,003-0,005 %). Прокаливаемость особенно возрастает при одновременном введении в сталь нескольких легирующих элементов, например хрома и никеля.

В четвертых, большинство легирующих элементов понижают температурный интервал образования мартенсита МН-МК, снижая его до комнатной и отрицательных температур, что приводит к сохранению без превращения в мартенсит большего количества аустенита (аустенит остаточный) в структуре закаленных легированных сталей. В этом случае твердость закаленной легированной стали может оказаться ниже твердости углеродистой стали.

Однако закалка стали является только начальным этапом упрочняющей термической обработки и не определяет эксплуатационных свойств стали. Окончательная обработка стали - отпуск, основанная на процессах распада мартенсита и аустенита остаточного, обеспечивает требуемый уровень эксплуатационных свойств детали.

Основное влияние легирующих элементов на превращения при отпуске заключается в затормаживании процессов отпуска. В результате этого при отпуске мартенсит отпущенный сохраняется до более высоких температур, не распадаясь на феррито-цементиную смесь.

Рис. 3.27. 3ависимocть прокаливаемости от критической скорости закалки V К: а’ и а’’- глубина закаленного слоя; V К ’ - критическая скорость охлаждения углеродистой стали; V К ’’ - низколегированной и V К ’’’ - высоколегированной несколькими элементами стали; ф + К - пластинчатая ферритокарбидная структура (троocтит, сорбит или перлит)

На рис. 3.28. представлены кривые измерения твердости стали с разным содержанием хрома (карбидообразующий элемент) в зависимости от температуры отпуска. При содержании в стали 2-4 % Cr устойчивость против отпуска повышается, но характер кривых остается тем же. в этом случае распад мартенсита происходит с образованием легированного цементита. Для зарождения частиц легированного цементита и их последующего укрупнения необходима диффузия не только углерода, но и легирующего элемента (хрома). Диффузия легирующих элементов протекает значительно медленнее, чем диффузия углерода. всвязи с этим снижение твердости стали, легированной хромом, при отпуске замедляется. встали с большим содержанием хрома (12 %) при отпуске образуются специальные карбиды хрома. Твердость такой стали почти не изменяется при повышении температуры отпуска до 400-4500С.

В легированных сталях за счет карбидообразующих элементов (Cr, Mo, W, V и др.) образуются карбиды, т.е. соединения не только железа, но и других металлов с углеродом. Карбиды имеют более сложные кристаллические решетки, чем цементит. Поэтому, чем больше суммарное содержание легирующих элементов в стали, тем выше температуры распада мартенсита при отпуске и тем при более высоких температурах могут работать детали, сохраняя прочность и твердость, т.е. стали становятся жаропрочными.

Рис. 3.28. Зависимость твердости закаленной стали с различным содержанием хрома от температуры отпуска

Отпускная хрупкость сталей

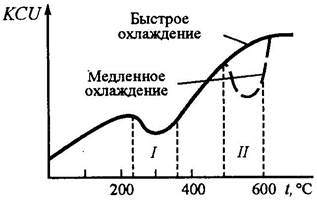

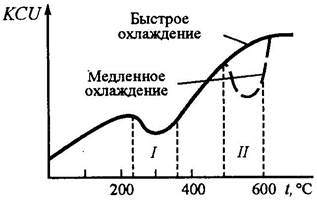

Характеристики пластичности d и y возрастают по мере повышения температуры отпуска. Ударная вязкость непосредственно после закалки низкая. с повышением температуры отпуска ударная вязкость увеличивается, однако есть два температурных интервала, при которых у конструкционных сталей она заметно снижается: 250 - 350 и 500- 600ос. (рис. 3.29.)

Рис. 3.29. Влияние температуры отпуска и скорости охлаждения от температуры отпуска на ударную вязкость конструкционных легированных сталей (схема): I, II - отпускная хрупкость I и II рода соответственно

Понижение вязкости соответственно называют отпускной хрупкостью I и II рода (рис. 3.29). Природа охрупчивания сталей после отпуска при указанных температурах недостаточно ясна. Отпускная хрупкость I рода необратимая, отпускная хрупкость II рода обратимая, т.е. ее можно исключить путем быстрого охлаждения (в воде) после выдержки при температуре высокого отпуска.

Отпускная хрупкость I рода, или необратимая, проявляется при отпуске около 300 °С, и отпускная хрупкость II рода, или обратимая, обнаруживается после отпуска выше 500 °С.

Необратимая отпускная хрупкость (I рода) присуща практически всем сталям, углеродистым и легированным, после отпуска в области температур 250–400°С. Повторный отпуск при более высокой температуре (400–500 °С) снимает хрупкость, и сталь становится к ней не склонной даже при отпуске вновь в район опасных температур. В связи с этим эта хрупкость получила название необратимой. Этот род хрупкости не зависит от скорости охлаждения после отпуска.

Обратимая отпускная хрупкость (II рода) в наибольшей степени присуща легированным сталям после высокого отпуска при 500–650 °С и медленного охлаждения от температур отпуска. При быстром охлаждении после отпуска (в воде) вязкость не уменьшается, а монотонно возрастает с повышением температуры отпуска. Отпускная хрупкость усиливается, если сталь длительное время (8–10 ч) выдерживается в опасном интервале температур.

Отпускная хрупкость II рода может быть устранена повторным высоким отпуском с быстрым охлаждением и вызвана вновь высоким отпуском с последующим медленным охлаждением. Поэтому такую отпускную хрупкость называют обратимой. Развитие обратимой отпускной хрупкости не сопровождается какими–либо изменениями других механических свойств, а также видимыми при световой и электронной микроскопии структурными изменениями. Лишь при травлении шлифов поверхностно–активными реактивами наблюдается повышенная травимость по границам аустенистных зерен. По этим границам происходит и межзеренное хрупкое разрушение.

Легированные стали

Перейти к поиску

Легированная сталь — сталь, которая, кроме обычных примесей, содержит элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. Эти элементы называются легирующими.

Легирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения.

Легированную сталь по степени легирования разделяют на:

· низколегированную (легирующих элементов до 2,5 %),

· среднелегированную (от 2,5 до 10 %)

· высоколегированную (от 10 до 50 %)

в легированных сталях содержатся специально вводимые в различных количествах легирующие элементы. Легирующие элементы в стали обозначают русскими буквами: марганец- Г; кремний - С; хром - Х; никель - Н; вольфрам - В; ванадий- Ф; титан - Т; молибден - М; кобальт- К; алюминий - Ю; медь - Д; бор - Р; ниобий - Б; цирконий - Ц; фосфор - П; азот- А, если буква А находится в середине марки (если а в конце, то это значит что она чистая по сере и форсфору).

Цифры после буквы указывают примерное содержание данного легирующего элемента, округленное до целого числа процентов. Если после буквы цифра не поставлена, То это означает, что среднее содержание легирующего элемента меньше или около 1 %.

в конструкционных легированных сталях две цифры в начале марки указывают среднее содержание углерода в сотых долях процента. Так, сталь состава 0,36-0,44%С и 0,8-1,1%Cr маркируют 40Х; сталь состава 0,27-0,34%С; 2,3-2,7%Cr; 0,2-0,3%Мо; 0,06-0,12% v маркируют 30Х3МФ. Буква А в конце марки означает, что сталь высококачественная (например, 30ХГСA, 12ХН3A). Буква Ш в конце марки, поставленная через дефис, указывает, что сталь относится к категории особовысококачественных (например, 30ХГС-Ш), Сталь, не содержащая в конце марки букв А или Ш, относится к категории качественных.

в инструментальных легированных сталях одна цифра в начале марки указывает содержание углерода в десятых долях процента. Например, инструментальную сталь состава 0,60-0,75 % С и 3,2-3,8 % Cr маркируют 7Х3. При содержании углерода 1% или более цифру, указывающую содержание углерода в марке, опускают, например, стали: хвг (0,95-1,05 %С; 0,90-1,20% Cr; 1,20-1,60 % W; 0,80-1,10% Мn), В2Ф (1,05-1,22 % С; 1,2-1,6%W; 0,20-0,28% V), X12M (1,45-1,65%С; 11,0-12,5%Cr; 0,40-0,60%Мо).

Bыcoколeгиpoванные стали сложного состава иногда обозначают упрощенно по порядковому номеру разработки и освоения стали на металлургическом заводе.

Легирующие элементы вводят в сталь для повышения ее конструкционной прочности. Основной структурной составляющей в конструкционной стали является феррит, занимающий в структуре не менее 90% по объему. Растворяясь в феррите, легирующие элементы упрочняют его. Твердость феррита (в состоянии после нормализации) наиболее сильно повышают кремний, марганец и никель. Молибден, вольфрам и хром влияют слабее. Большинство легирующих элементов, упрочняя феррит и мало влияя на пластичность, снижают его ударную вязкость (за исключением никеля). Главное назначение легирования: повышение прочности стали без применения термической обработки путем упрочнения феррита, растворением в нем легирующих элементов; повышение твердости, прочности и ударной вязкости в результате увеличения устойчивости аустенит и тем самым увеличения прокаливаемости; придание стали специальных свойств, из которых для сталей, идущих на изготовление котлов, турбин и вспомогательного оборудования., особое значение имеют жаропрочность и коррозионная стойкость. Легирующие элементы могут растворяться в феррите или аустените, образовывать карбиды, давать интерметаллические соединения, располагаться в виде включений, не взаимодействуя с ферритом и аустенитом., а также с углеродом. В зависимости от этого, как взаимодействует легирующий элемент с железом или углеродом, он по-разному влияет на свойства стали. В феррите в большей или меньшей степени растворяются все элементы. Растворение легирующих элементов в феррите приводит к упрочнению стали без термической обработки. При этом твердость и предел прочности возрастают, а ударная вязкость обычно снижается. Все элементы, растворяющиеся в железе, изменяют устойчивость феррита и аустенита. Критические точки легированных сталей смещаются в зависимости от того, какие легирующие элементы и в каких количествах присутствуют в ней. Поэтому при выборе температур под закалку, нормализацию и отжиг или отпуск необходимо учитывать смещение критических точек.