Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Топ:

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

История развития методов оптимизации: теорема Куна-Таккера, метод Лагранжа, роль выпуклости в оптимизации...

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Интересное:

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Теория и технология термической обработки сталей. Изотермическое превращение аустенита: Перлитное превращение аустенита. Превращение аустенита при непрерывном охлаждении. Превращение мартенсита и остаточного аустенита при нагреве.

Термическая обработка применяют для придания металлу наибольшей пластичности перед дальнейшей обработкой давлением. Обеспечивает получение рекристаллизационной структуры и полное снятие наклёпа. Стали подвергаются всем видам термической обработки.

Изотермическое превращение аустенита

Процессы распада переохлажденного аустенита подразделяют на два типа: перлитное и промежуточное, или бейнитное (диффузионное); мартенситное (бездиффузионнное).

Перлитное превращение аустенита.

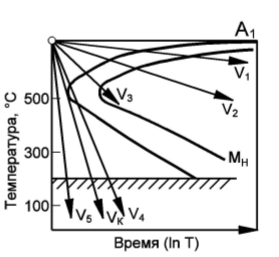

Влияние степени переохлаждения на устойчивость аустенита и его превращения представляют графически в виде диаграмм температура-время. На диаграмме нанесены две С-образные кривые, указывающие время начала и конца превращения переохлажденного аустенита. В области диаграммы, расположенной левее линии 1, существует переохлажденный аустенит; между линиями 1 и 2 находится область, в которой происходит превращение; правее линии 2 лежит область, в которой существуют продукты превращения аустенита. Устойчивость аустенита зависит от степени переохлаждения.

Превращение аустенита при температурах в интервале А1-550ОС называют перлитным, а превращение при температурах в интервале 5500С-МН – промежуточным.

Если превращение происходит при температурах более высоких, чем 650- 670ОС, образуется сравнительно грубая смесь кристаллов феррита и цементита, такую смесь называют собственно перлитом. Превращение при 640-5900С дает, такую перлитную структуру называют сорбитом. При температуре превращения 580-5500С, такую структуру называют трооститом.

|

|

Мартенситное превращение аустенита.

Полиморфное превращение, происходящее бездиффузионным сдвиговым путём, называется мартенситным. В результате его формируется мартенсит. Реализуется при подавлении диффузионных процессов и выдержкой при температуре меньше 250 ℃ (III). В результате бездиффузионного сдвигового γ-α превращения углерод остаётся в твёрдом растворе, искажая кристаллическую решётку Feα, т.к. его растворимость в Feα значительно ниже, чем в Feγ. При охлаждении стали со скорость больше Vкр, будет образовываться мартенсит – неравновесная фаза – пересыщенный твердый раствор внедрения углерода в Feα. Кристаллы мартенсита, имея пластинчатую форму, растут с огромной скоростью, равной скорости звука в стали (~5000 м/с). Мартенсит имеет тетрагональную пространственную решетку. Свойства мартенсита сталей зависят от количества растворенного в нем углерода. Наиболее типичной формой мартенситного кристалла является пластина или линза с малым отношением толщины к другим линейным размерам. В интервале температур промежуточного превращения аустенит распадается с образованием структур, называемых бейнитом (двухфазную смесь кристаллов феррита и цементита). Основная особенность промежуточного превращения состоит в том, что полиморфный переход происходит по мартенситному механизму. Определяющей особенностью бейнитного превращения является то, что оно протекает в интервале температур, когда практически отсутствует самодиффузия железа и диффузия легирующих элементов, но интенсивно может протекать диффузия углерода. Само бейнитное превращение бездиффузионное, но оно подготавливается диффузионными процессами происходящими в аустените.

Превращение аустенита при непрерывном охлаждении

Термическая обработка стали часто осуществляется путем непрерывного охлаждения после нагрева стали до аустенитного состояния. Кривые охлаждения строят в тех же координатах температура - время, что и диаграмму изотермического превращения аустенита, так что для рассмотрения превращения аустенита при непрерывном охлаждения нанесем кривые охлаждения на диаграмму изотермического превращения переохлажденного аустенита эвтектоидной углеродистой стали.

|

|

При небольшой скорости охлаждения кривая V1 пересекает линии диаграммы изотермического распада аустенита при высоких температурах и малом переохлаждении, и продуктом превращения будет перлит. С увеличением скорости охлаждения кривые V2 и VЗ пересекают линии диаграммы при более низких температурах и больших переохлаждениях, и продуктами превращений будут более мелкие феррито - цементитные смеси - сорбит и троостит. При еще большей скорости охлаждения (кривая V4) полного превращения аустенита в феррито-цементитную смесь не происходит, а часть его переохлаждается до точки МН, в результате чего образуется структура, состоящая из троостита и мартенсита. При очень большой скорости охлаждения (кривая V5) превращение аустенита в феррито-цементитную смесь не происходит; весь аустенит переохлаждается до температуры в точке МН и превращается в мартенсит. Кривая охлаждения VК (касательная к выступу изотермической кривой) характеризует минимальную скорость охлаждения, при которой образуется мартенсит без продуктов перлитного распада, и называется критической скоростью. Возможность получения мартенсита в стали имеет большое практическое значение, так как позволяет в несколько раз повысить твердость и прочность стали с помощью термической обработки.

Превращение мартенсита и остаточного аустенита при нагреве

Нагрев закаленных сталей до температур, не превышающих А1, называют отпуском. А в результате закалки чаще всего получают структуру мартенсита с некоторым количеством остаточного аустенита. При отпуске происходит несколько процессов. Основной - распад мартенсита, состоящий в выделении углерода в виде карбидов. Кроме того, распадается остаточный аустенит, совершаются карбидное превращение, уменьшаются несовершенства кристаллического строения α-твердого раствора и остаточные напряжения. Фазовые превращения при отпуске принято разделять на три превращения в зависимости от изменения удельного объема стали. Распад мартенсита и карбидное превращение вызывают уменьшение объема, а распад аустенита - его увеличение.

|

|

I. Из мартенсита выделяется часть углерода в виде метастабильного карбида, имеющего гексагональную решетку и химический состав, близкий к Fe2C.

II. Одновременно происходит несколько процессов: продолжается распад мартенсита, распадается остаточный аустенит и начинается карбиднoe превращение. Распад мартенсита распространяется на весь объем, концентрационная неоднородность твердого раствора исчезает; в мартенсите остается около 0,2% растворенного углерода. Распад остаточного аустенита происходит по механизму бейнитной реакции: образуется смесь кристаллов низкоуглеродистого мартенсита и дисперсных карбидов. При температурах около 250ОС начинается превращение карбида в цементит; при этом когерентность решеток твердого раствора и карбида нарушается.

III. Завершаются распад мартенсита и карбидное превращение. Из мартенсита выделяется весь пересыщающий углерод в виде карбидов, тетрагональность решетки α-твердого раствора устраняется - мартенсит переходит в феррит. После отпуска при 380-400ОС в структуре стали обнаруживается только карбид цементитного типа. Ферритно - карбидная смесь, образовавшаяся в конце третьего превращения, весьма дисперсна и имеет примерно такую же твердость, как троостит. Структуру стали, образовавшуюся при температурах первого и второго превращений, называют отпущенным мартенситом.

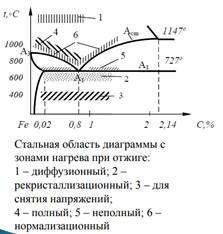

Отжиг сталей.

Отжигом называют вид термической обработки состоящий в нагреве стали до определенной температуры, выдержке и медленном охлаждении.

Отжиг 1 рода – возможен для любых металлов и сплавов Разновидностями отжига первого рода являются: • диффузионный - применяется для устранения ликвации, выравнивания химического состава сплава; • рекристаллизационный - проводится для снятия напряжений после холодной пластической деформации.; • отжиг для снятия напряжения после ковки, сварки или литья. Его проведение не обусловлено фазовыми превращениями в твердом состоянии. Нагрев, при отжиге первого рода, повышая подвижность атомов, частично или полностью устраняет химическую неоднородность, уменьшает внутреннее напряжения. Основное значение имеет температура нагрева и время выдержки. Характерным является медленное охлаждение.

|

|

Отжиг II рода - отжиг металлов и сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении. Проводится для сплавов, в которых имеются полиморфные или эвтектоидные превращения, а также переменная растворимость компонентов в твердом состоянии. Проводят отжиг второго рода с целью получения более равновесной структуры и подготовки ее к дальнейшей обработке

В зависимости от температуры нагрева различают отжиг:

Полный отжиг производится для доэвтектоидных сталей. Для этого стальную деталь нагревают выше критической точки А3 на 30–50 °С и после прогрева проводят медленное охлаждение. Как правило, детали охлаждают вместе с печью со скоростью 30–100 °С/час.

Основные цели полного отжига: 1 устранение пороков структуры, возникших при предыдущей обработке (литье, горячей деформации, сварке, термообработке), крупнозернистости; 2 смягчение стали перед обработкой резанием – получение крупнозернистости для улучшения качества поверхности и большей ломкости стружки низкоуглеродистых сталей; 3 уменьшение напряжений.

Неполный отжиг отличается от полного тем, что нагрев производится на 30–50 °С выше критической точки А1 Эта операция производится как для доэвтектоидных сталей, так и для заэвтектоидных сталей. Охлаждение проводят так же, как и при полном отжиге (вместе с печью). При неполном отжиге не происходит изменение ферритной составляющей структуры в доэвтектоидной стали и цементитной составляющей в заэвтектоидной стали, поэтому полного исправления структуры не происходит. Неполный отжиг доэвтектоидной стали используют для смягчения ее перед обработкой резанием, снятиявнутренних напряжений.

Закалка сталей.

Закалка – это процесс термической обработки, заключающийся в нагреве до температуры выше критической и последующем быстром охлаждении, при котором образуется неравновесная структура. Существует закалка без полиморфного превращения и закалка с полиморфным превращением.

Закалка с полиморфным превращением – это термическая обработка металлов и сплавов, при которой происходит мартенситное превращение высокотемпературной фазы. Эта закалка применима к тем металлам и сплавам, в которых при охлаждении перестраивается кристаллическая решетка.

Оптимальной закалкой для доэвтектоидных сталей является закалка от температуры на 30–50 °С выше А3, а для заэвтектоидных – на 30–50 °С выше А1.

|

|

Наиболее распространенными закалочными средами являются вода, водные растворы солей, щелочей, масло, расплавленные соли. При закалке в этих средах различают три периода:

• пленочное охлаждение, когда на поверхности стали образуется «паровая рубашка», которая равномерно и сплошь окружает изделие, пар отнимает тепло не интенсивно, и скорость охлаждения в этот период сравнительно невелика;

• пузырьковое кипение, наступающее при полном разрушении паровой пленки. В этот период происходит быстрый отвод тепла, так как на образование пузырьков пара расходуется большое количество тепла, и температура металла быстро снижается;

• конвективный теплообмен, который отвечает температурам ниже температуры кипения охлаждающей жидкости. Теплоотвод в этот период происходит с наименьшей скоростью, которая определяется физическими свойствами жидкости (теплоемкостью, вязкостью и теплопроводностью), разностью температур и скоростью циркуляции.

Способы закалки 1. Закалка в одном охладителе (V1) 2. Закалка в двух средах или прерывистая (V2) 3. Ступенчатая закалка (V3) 4. Изотермическая закалка (V4) 5. Закалка с самоотпуском

Закаливаемость – способность стали повышать твердость в результате закалки.

Прокаливаемостью называют способность стали получать закаленный слой на ту или иную глубину с мартенситной или троостомартенситной структурой.

Критический диаметр – это максимальный диаметр цилиндрического образца, который прокаливается насквозь в данной охлаждающей среде.

Отпуск сталей.

Нагрев закаленных сталей до температур, не превышающих А1, называют отпуском. Проводится с целью снятия внутренних напряжений, снижения твердости и увеличения пластичности и вязкости закаленных сталей Термическую обработку подразделяют на: - предварительную – окончательную

При отпуске некоторых сталей возможны негативные явления – отпускная хрупкость. Это снижение ударной вязкости сталей, отпущенных при температуре 250–400 и 500–550 ºС Первый вид отпуска называется необратимой хрупкостью (Ι рода); присущ практически всем сталям и обусловлен неоднородным выделением карбидов из мартенсита. Повторный отпуск при более высокой температуре (400–500 °С) снимает хрупкость и сталь становится к ней не склонной даже при повторном нагреве при 250–400 °С. В связи с этим эта хрупкость получила название необратимой. Отпуск сталей, склонных к этому виду хрупкости при температурах 250–400 °С, не назначается. Этот род хрупкости не зависит от скорости охлаждения после отпуска.

Второй вид отпускной хрупкости (ΙΙ рода) является обратимым. Проявляется он при медленном охлаждении легированной стали при температуре 500– 550 °С. Данная хрупкость может быть устранена повторным отпуском с большой скоростью охлаждения. В этом случае устраняется причина этой хрупкости – выделение карбидов по границам бывших аустенитных зерен. Устранение отпускной хрупкости легированных сталей возможно введением в них малых добавок молибдена (0,2–0,3%) или вольфрама (0,5–0,7%).

Легированные стали

Перейти к поиску

Легированная сталь — сталь, которая, кроме обычных примесей, содержит элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. Эти элементы называются легирующими.

Легирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения.

Легированную сталь по степени легирования разделяют на:

· низколегированную (легирующих элементов до 2,5 %),

· среднелегированную (от 2,5 до 10 %)

· высоколегированную (от 10 до 50 %)

в легированных сталях содержатся специально вводимые в различных количествах легирующие элементы. Легирующие элементы в стали обозначают русскими буквами: марганец- Г; кремний - С; хром - Х; никель - Н; вольфрам - В; ванадий- Ф; титан - Т; молибден - М; кобальт- К; алюминий - Ю; медь - Д; бор - Р; ниобий - Б; цирконий - Ц; фосфор - П; азот- А, если буква А находится в середине марки (если а в конце, то это значит что она чистая по сере и форсфору).

Цифры после буквы указывают примерное содержание данного легирующего элемента, округленное до целого числа процентов. Если после буквы цифра не поставлена, То это означает, что среднее содержание легирующего элемента меньше или около 1 %.

в конструкционных легированных сталях две цифры в начале марки указывают среднее содержание углерода в сотых долях процента. Так, сталь состава 0,36-0,44%С и 0,8-1,1%Cr маркируют 40Х; сталь состава 0,27-0,34%С; 2,3-2,7%Cr; 0,2-0,3%Мо; 0,06-0,12% v маркируют 30Х3МФ. Буква А в конце марки означает, что сталь высококачественная (например, 30ХГСA, 12ХН3A). Буква Ш в конце марки, поставленная через дефис, указывает, что сталь относится к категории особовысококачественных (например, 30ХГС-Ш), Сталь, не содержащая в конце марки букв А или Ш, относится к категории качественных.

в инструментальных легированных сталях одна цифра в начале марки указывает содержание углерода в десятых долях процента. Например, инструментальную сталь состава 0,60-0,75 % С и 3,2-3,8 % Cr маркируют 7Х3. При содержании углерода 1% или более цифру, указывающую содержание углерода в марке, опускают, например, стали: хвг (0,95-1,05 %С; 0,90-1,20% Cr; 1,20-1,60 % W; 0,80-1,10% Мn), В2Ф (1,05-1,22 % С; 1,2-1,6%W; 0,20-0,28% V), X12M (1,45-1,65%С; 11,0-12,5%Cr; 0,40-0,60%Мо).

Bыcoколeгиpoванные стали сложного состава иногда обозначают упрощенно по порядковому номеру разработки и освоения стали на металлургическом заводе.

Легирующие элементы вводят в сталь для повышения ее конструкционной прочности. Основной структурной составляющей в конструкционной стали является феррит, занимающий в структуре не менее 90% по объему. Растворяясь в феррите, легирующие элементы упрочняют его. Твердость феррита (в состоянии после нормализации) наиболее сильно повышают кремний, марганец и никель. Молибден, вольфрам и хром влияют слабее. Большинство легирующих элементов, упрочняя феррит и мало влияя на пластичность, снижают его ударную вязкость (за исключением никеля). Главное назначение легирования: повышение прочности стали без применения термической обработки путем упрочнения феррита, растворением в нем легирующих элементов; повышение твердости, прочности и ударной вязкости в результате увеличения устойчивости аустенит и тем самым увеличения прокаливаемости; придание стали специальных свойств, из которых для сталей, идущих на изготовление котлов, турбин и вспомогательного оборудования., особое значение имеют жаропрочность и коррозионная стойкость. Легирующие элементы могут растворяться в феррите или аустените, образовывать карбиды, давать интерметаллические соединения, располагаться в виде включений, не взаимодействуя с ферритом и аустенитом., а также с углеродом. В зависимости от этого, как взаимодействует легирующий элемент с железом или углеродом, он по-разному влияет на свойства стали. В феррите в большей или меньшей степени растворяются все элементы. Растворение легирующих элементов в феррите приводит к упрочнению стали без термической обработки. При этом твердость и предел прочности возрастают, а ударная вязкость обычно снижается. Все элементы, растворяющиеся в железе, изменяют устойчивость феррита и аустенита. Критические точки легированных сталей смещаются в зависимости от того, какие легирующие элементы и в каких количествах присутствуют в ней. Поэтому при выборе температур под закалку, нормализацию и отжиг или отпуск необходимо учитывать смещение критических точек.

Классификация по назначению

В зависимости от назначения стали можно объединить в следующие группы:1) конструкционные (например, цементуемые, улучшаемые), 2) инструментальные и 3) стали с особыми свойствами («автоматные», пружинные, шарикоподшипниковые, износостойкие, коррозионностойкие, теплоустойчивые, жаропрочные, электротехнические и другие).

Отпускная хрупкость сталей

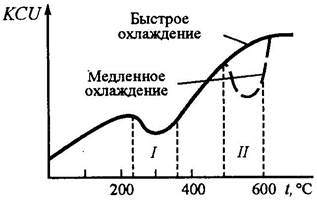

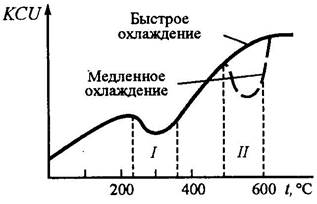

Характеристики пластичности d и y возрастают по мере повышения температуры отпуска. Ударная вязкость непосредственно после закалки низкая. с повышением температуры отпуска ударная вязкость увеличивается, однако есть два температурных интервала, при которых у конструкционных сталей она заметно снижается: 250 - 350 и 500- 600ос. (рис. 3.29.)

Рис. 3.29. Влияние температуры отпуска и скорости охлаждения от температуры отпуска на ударную вязкость конструкционных легированных сталей (схема): I, II - отпускная хрупкость I и II рода соответственно

Понижение вязкости соответственно называют отпускной хрупкостью I и II рода (рис. 3.29). Природа охрупчивания сталей после отпуска при указанных температурах недостаточно ясна. Отпускная хрупкость I рода необратимая, отпускная хрупкость II рода обратимая, т.е. ее можно исключить путем быстрого охлаждения (в воде) после выдержки при температуре высокого отпуска.

Отпускная хрупкость I рода, или необратимая, проявляется при отпуске около 300 °С, и отпускная хрупкость II рода, или обратимая, обнаруживается после отпуска выше 500 °С.

Необратимая отпускная хрупкость (I рода) присуща практически всем сталям, углеродистым и легированным, после отпуска в области температур 250–400°С. Повторный отпуск при более высокой температуре (400–500 °С) снимает хрупкость, и сталь становится к ней не склонной даже при отпуске вновь в район опасных температур. В связи с этим эта хрупкость получила название необратимой. Этот род хрупкости не зависит от скорости охлаждения после отпуска.

Обратимая отпускная хрупкость (II рода) в наибольшей степени присуща легированным сталям после высокого отпуска при 500–650 °С и медленного охлаждения от температур отпуска. При быстром охлаждении после отпуска (в воде) вязкость не уменьшается, а монотонно возрастает с повышением температуры отпуска. Отпускная хрупкость усиливается, если сталь длительное время (8–10 ч) выдерживается в опасном интервале температур.

Отпускная хрупкость II рода может быть устранена повторным высоким отпуском с быстрым охлаждением и вызвана вновь высоким отпуском с последующим медленным охлаждением. Поэтому такую отпускную хрупкость называют обратимой. Развитие обратимой отпускной хрупкости не сопровождается какими–либо изменениями других механических свойств, а также видимыми при световой и электронной микроскопии структурными изменениями. Лишь при травлении шлифов поверхностно–активными реактивами наблюдается повышенная травимость по границам аустенистных зерен. По этим границам происходит и межзеренное хрупкое разрушение.

Легированные стали

Перейти к поиску

Легированная сталь — сталь, которая, кроме обычных примесей, содержит элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. Эти элементы называются легирующими.

Легирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения.

Легированную сталь по степени легирования разделяют на:

· низколегированную (легирующих элементов до 2,5 %),

· среднелегированную (от 2,5 до 10 %)

· высоколегированную (от 10 до 50 %)

в легированных сталях содержатся специально вводимые в различных количествах легирующие элементы. Легирующие элементы в стали обозначают русскими буквами: марганец- Г; кремний - С; хром - Х; никель - Н; вольфрам - В; ванадий- Ф; титан - Т; молибден - М; кобальт- К; алюминий - Ю; медь - Д; бор - Р; ниобий - Б; цирконий - Ц; фосфор - П; азот- А, если буква А находится в середине марки (если а в конце, то это значит что она чистая по сере и форсфору).

Цифры после буквы указывают примерное содержание данного легирующего элемента, округленное до целого числа процентов. Если после буквы цифра не поставлена, То это означает, что среднее содержание легирующего элемента меньше или около 1 %.

в конструкционных легированных сталях две цифры в начале марки указывают среднее содержание углерода в сотых долях процента. Так, сталь состава 0,36-0,44%С и 0,8-1,1%Cr маркируют 40Х; сталь состава 0,27-0,34%С; 2,3-2,7%Cr; 0,2-0,3%Мо; 0,06-0,12% v маркируют 30Х3МФ. Буква А в конце марки означает, что сталь высококачественная (например, 30ХГСA, 12ХН3A). Буква Ш в конце марки, поставленная через дефис, указывает, что сталь относится к категории особовысококачественных (например, 30ХГС-Ш), Сталь, не содержащая в конце марки букв А или Ш, относится к категории качественных.

в инструментальных легированных сталях одна цифра в начале марки указывает содержание углерода в десятых долях процента. Например, инструментальную сталь состава 0,60-0,75 % С и 3,2-3,8 % Cr маркируют 7Х3. При содержании углерода 1% или более цифру, указывающую содержание углерода в марке, опускают, например, стали: хвг (0,95-1,05 %С; 0,90-1,20% Cr; 1,20-1,60 % W; 0,80-1,10% Мn), В2Ф (1,05-1,22 % С; 1,2-1,6%W; 0,20-0,28% V), X12M (1,45-1,65%С; 11,0-12,5%Cr; 0,40-0,60%Мо).

Bыcoколeгиpoванные стали сложного состава иногда обозначают упрощенно по порядковому номеру разработки и освоения стали на металлургическом заводе.

Легирующие элементы вводят в сталь для повышения ее конструкционной прочности. Основной структурной составляющей в конструкционной стали является феррит, занимающий в структуре не менее 90% по объему. Растворяясь в феррите, легирующие элементы упрочняют его. Твердость феррита (в состоянии после нормализации) наиболее сильно повышают кремний, марганец и никель. Молибден, вольфрам и хром влияют слабее. Большинство легирующих элементов, упрочняя феррит и мало влияя на пластичность, снижают его ударную вязкость (за исключением никеля). Главное назначение легирования: повышение прочности стали без применения термической обработки путем упрочнения феррита, растворением в нем легирующих элементов; повышение твердости, прочности и ударной вязкости в результате увеличения устойчивости аустенит и тем самым увеличения прокаливаемости; придание стали специальных свойств, из которых для сталей, идущих на изготовление котлов, турбин и вспомогательного оборудования., особое значение имеют жаропрочность и коррозионная стойкость. Легирующие элементы могут растворяться в феррите или аустените, образовывать карбиды, давать интерметаллические соединения, располагаться в виде включений, не взаимодействуя с ферритом и аустенитом., а также с углеродом. В зависимости от этого, как взаимодействует легирующий элемент с железом или углеродом, он по-разному влияет на свойства стали. В феррите в большей или меньшей степени растворяются все элементы. Растворение легирующих элементов в феррите приводит к упрочнению стали без термической обработки. При этом твердость и предел прочности возрастают, а ударная вязкость обычно снижается. Все элементы, растворяющиеся в железе, изменяют устойчивость феррита и аустенита. Критические точки легированных сталей смещаются в зависимости от того, какие легирующие элементы и в каких количествах присутствуют в ней. Поэтому при выборе температур под закалку, нормализацию и отжиг или отпуск необходимо учитывать смещение критических точек.

Классификация по назначению

В зависимости от назначения стали можно объединить в следующие группы:1) конструкционные (например, цементуемые, улучшаемые), 2) инструментальные и 3) стали с особыми свойствами («автоматные», пружинные, шарикоподшипниковые, износостойкие, коррозионностойкие, теплоустойчивые, жаропрочные, электротехнические и другие).

Отпускная хрупкость сталей

Характеристики пластичности d и y возрастают по мере повышения температуры отпуска. Ударная вязкость непосредственно после закалки низкая. с повышением температуры отпуска ударная вязкость увеличивается, однако есть два температурных интервала, при которых у конструкционных сталей она заметно снижается: 250 - 350 и 500- 600ос. (рис. 3.29.)

Рис. 3.29. Влияние температуры отпуска и скорости охлаждения от температуры отпуска на ударную вязкость конструкционных легированных сталей (схема): I, II - отпускная хрупкость I и II рода соответственно

Понижение вязкости соответственно называют отпускной хрупкостью I и II рода (рис. 3.29). Природа охрупчивания сталей после отпуска при указанных температурах недостаточно ясна. Отпускная хрупкость I рода необратимая, отпускная хрупкость II рода обратимая, т.е. ее можно исключить путем быстрого охлаждения (в воде) после выдержки при температуре высокого отпуска.

Отпускная хрупкость I рода, или необратимая, проявляется при отпуске около 300 °С, и отпускная хрупкость II рода, или обратимая, обнаруживается после отпуска выше 500 °С.

Необратимая отпускная хрупкость (I рода) присуща практически всем сталям, углеродистым и легированным, после отпуска в области температур 250–400°С. Повторный отпуск при более высокой температуре (400–500 °С) снимает хрупкость, и сталь становится к ней не склонной даже при отпуске вновь в район опасных температур. В связи с этим эта хрупкость получила название необратимой. Этот род хрупкости не зависит от скорости охлаждения после отпуска.

Обратимая отпускная хрупкость (II рода) в наибольшей степени присуща легированным сталям после высокого отпуска при 500–650 °С и медленного охлаждения от температур отпуска. При быстром охлаждении после отпуска (в воде) вязкость не уменьшается, а монотонно возрастает с повышением температуры отпуска. Отпускная хрупкость усиливается, если сталь длительное время (8–10 ч) выдерживается в опасном интервале температур.

Отпускная хрупкость II рода может быть устранена повторным высоким отпуском с быстрым охлаждением и вызвана вновь высоким отпуском с последующим медленным охлаждением. Поэтому такую отпускную хрупкость называют обратимой. Развитие обратимой отпускной хрупкости не сопровождается какими–либо изменениями других механических свойств, а также видимыми при световой и электронной микроскопии структурными изменениями. Лишь при травлении шлифов поверхностно–активными реактивами наблюдается повышенная травимость по границам аустенистных зерен. По этим границам происходит и межзеренное хрупкое разрушение.

Стали повышенной прочности

Как правило, строительные стали повышенной прочности (σТ≤ 400 МПа) поставляют в горячекатаном состоянии с феррито-перлитной структурой. Основными легирующими элементами в этих сталях являются марганец, кремний, хром, ванадий, ниобий, титан, медь, фосфор, иногда азот (в сочетании с ванадием и алюминием).

Упрочнение сталей при легировании в основном достигается вследствие твердорастворного упрочнения феррита растворенными в нем легирующими элементами. Для сталей с содержанием углерода 0,16 – 0,20 % некоторое упрочнение вносит перлитная составляющая структуры и здесь играет роль упрочнение вследствие повышения устойчивости переохлажденного аустенита при легировании и получения более дисперсных продуктов распада аустенита на феррито-карбидную смесь. Повышение содержания углерода приводит к снижению ударной вязкости и повышению порога хладноломкости. В сталях с ванадием и ниобием наблюдается дисперсионное упрочнение вследствие образования дисперсных карбидов и (или) карбонитридов ванадия и ниобия. При этом измельчается зерно (зернограничное упрочнение). Примерами сталей повышенной прочности являются 09Г2, 09Г2С, 10Г2С1, 17ГС, 15ГФ, 10ХНДП, 15ХСНД и др. Стали повышенной прочности поставляют в горячекатаном или нормализованном состоянии. Нормализация приводит к большей стабильности механических свойств, повышению пластичности, ударной вязкости и хладостойкости по сравнению с горячекатаным состоянием. Реже применяют улучшение (закалка с высоким отпуском). После улучшения получается дисперсная сорбитная структура. Стали повышенной прочности имеют предел текучести в 1,3–1,6 раз больше, чем углеродистая сталь ВСт3сп, что обеспечивает снижение массы металлоконструкций на 15–30 %. В отожженном состоянии стали принадлежат к доэвтектоидному классу; в нормализованном – к перлитному.

Высокопрочные стали

Высокая прочность (σТ= 400–750 МПа) в этих сталях должна сочетаться с малой склонностью к хрупкому разрушению, т.е. наряду с повышением прочности должна обеспечиваться высокая хладостойкость. Достичь этого довольно сложно. Существует четыре группы высокопрочных строительных сталей: стали с карбонитридным упрочнением, малоперлитные стали, стали бейнитного класса, стали мартенситного класса.

Для несварных конструкций можно использовать кипящую сталь. Для сварных расчетных конструкций – полуспокойную или спокойную сталь. Для ответственных конструкций или конструкций, работающих в условиях низких температур, необходимо использовать сталь в нормализованном состоянии или после термического улучшения. Для этих сталей также можно использовать технологию контролируемой прокатки, в результате получается структура с мелким зерном и дополнительным упрочнением.

Для армирования железобетонных конструкций применяют прутки и проволоку. Эти прутки находятся в сложнонапряженном состоянии, поэтому в таких конструкциях применяют высокопрочные стальные стержни и проволоку. Используют Ст5, 18Г2С, 35ГС, 20ХГ2Ц.

Получение изделий методами порошковой металлургии. Технологическая схема

получения порошковых материалов. Порошковые твердые сплавы: Штамповые стали. Стали для инструментов горячей обработки давлением. Стали для измерительных инструментов. Выбор инструмента

Порошковая металлургия - особый вид металлургического производства, обеспечивающего получение изделий таких видов и из таких материалов, которые практически невозможно изготовить другими методами. Исходным материалом для изделий служат порошки металлов и неметаллических материалов с размером частиц от нескольких МКМ до 0,1 мм.

Метод порошковой металлургии позволяет получать изделия как из обычных металлов и сплавов, так из сложных порошков металлов, сплавов и неметаллических материалов. Методом порошковой металлургии получают:

-антифрикционные изделия (подшипники скольжения, втулки), представляющих сложные смеси на основе порошков меди, бронзы, железа с добавками графита, окиси кремния, асбеста и др.);

-фрикционные изделия - накладки в тормозных системах тракторов, автомобилей и т.д.;

-фильтры из порошков меди, бронзы, нержавеющей стали и др.;

-щетки для коллекторных электродвигателей из смесей порошков меди, серебра с W, Мо,Ni- электрические контакты и другие изделия электротехнического и специального назначения;

-нити накаливания в электролампах из W;

-все изделия из так называемых инструментальных твердых сплавов (смеси карбидов W, Тiс Со илиNi) для обработки металлов резанием (пластины для резцов, фрез и др.), обработки давлением; фильеры для волочения проволоки; инструмента для бурения скважин и др.

Изготовление изделий методом порошковой металлургии имеют следующие преимущества перед другими:

-изделия получаются повышенной точности со специальными свойствами в зависимости от состава порошков;

-сокращается или полностью исключается механическая обработка изделий; т.е. снижается расход металла на изделие и общая трудоемкость изготовления; повышается коэффициент использования металла;

-возможно изготовление изделий из смеси металлических и неметаллических материалов;

-увеличивается долговечность и надежность изделий: пористых подшипников и деталей, работающих в агрессивных средах.

Экономически целесообразно применение порошковой металлургии только при больших масштабах производства изделий небольшого габарита (крупносерийное, массовое).

Технологический процесс производства изделий методом порошковой металлургии включает в себя следующие этапы: производство металлических порошков (самостоятельное направление в порошковой металлургии; дозировка и перемешивания порошков - приготовление шихты; формообразование изделий из порошков; спекание; отдельные операции.

1.Применяют следующие способы производства металлических порошков, основанные на механических, металлургических электрохимических и др. способах.

Механическое измельчение материала. Является несовершенным из-за неравномерной величины частиц 10-500 мкм. Дробление производят в шаровых мельницах, а пластичных металлов - в мельницах вихревого размола.

Распыление жидкого металла в порошок струей воды, пара или воздуха.

Восстановление металла из их окислов и солей и углеродом, водородом, газообразными углеродистыми или углеводородными соединениями. ПолучениеFе-порошка восстановлением его из железной окалины или руды природным газом дает возможность использовать в качестве сырья большое количество дешевой окалины, образующейся при прокатке и ковке стали.

Электролиз водных растворов и расплавов солей и комплексных соединений. Получают мелкие порошки многих металлов и сплавов: тонкие (м

|

|

|

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!