Тип фундамента -ленточный монолитный

Глубина заложения фундаментов -глубина низа манолитной плит 3 м

Описание атериалов кладки фундамента арматура класса А3 диаметром от 14-18 мм, из бетона класса В25

Гидроизоляция фундаментов и стен -обмазка горячим бутумом

Характеристики прочности материалов фундамента -бетон применяемый в изготовлении ленточно-монолитной плиты и свай соответствует классу бетона по прочности на сжатие В25

Х арактеристики грунтов оснований фундаментов -грунт находящийся непосредственно под плитой фундамента-суппесчанный. Супеси-пески с содержанием глины 5-10%, в сухом состоянии комья легко рассыпаются и крошаться от удара,непластична, преобладают песчанные частицы.

Выше уровня низа плиты залегают насыпные грунты обратной засыпки фундаментных траншей и котлованов. Насыпь субпесчаная с включением строительного музора.

Выводы: Фундамент здания имеет достаточное заглубление, основаны на естественных грунтах. в работоспособном состоянии согластно ГОСТ З 53778-2010

Физический износ фундаментов, в соответствии с ВСН 53-86 (р), табл. 5 состовляет 42%

Организация и технология выполнения работ по устройству монолитный плиты.

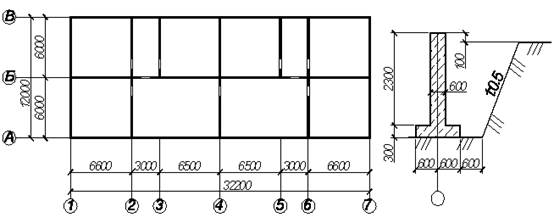

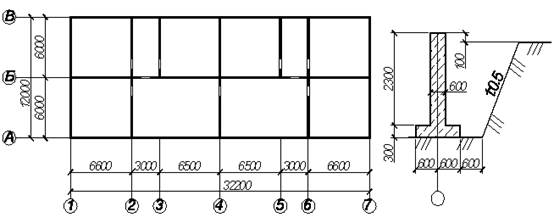

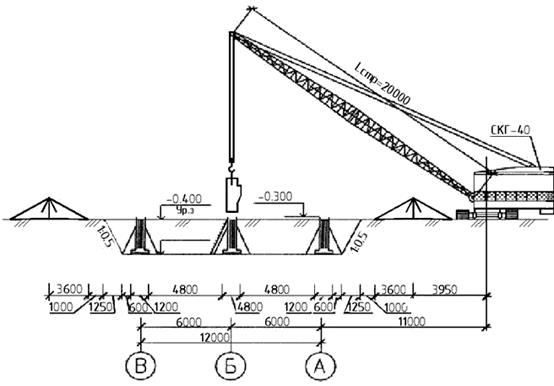

1. Технологическая карта разработана на бетонирование ленточных фундаментов пятиэтажного кирпичного жилого дома с размерами в плане 32,2´12 м (рис. 1). Монолитные фундаменты высотой 2,6 м возводятся с применением унифицированной разборно-переставной опалубки «Тяжстрой-78» конструкции ЦНИИОМТП. Подача доставленной автобетоносмесителями СБ-92-1А бетонной смеси осуществляется в бадьях стреловым краном СКГ-40.

2. Бетонирование фундаментов ведется в котловане, разработанном в суглинистых грунтах.

3. Технологической картой охвачены следующие виды работ:

· арматурные;

· опалубочные;

· бетонные;

· вспомогательные (разгрузка, складирование, сортировка арматурных изделий и комплектов опалубки).

4. Общий объем укладываемого в фундаменты бетона равен 271,25 м3.

5. Работы по возведению фундаментов выполняют в летний период. Подачу, укладку и уплотнение бетонной смеси ведут в две смены, остальные процессы – в одну смену.

Рис. 1. План (а) и разрез (б) фундамента

Организация и технология выполнения работ

1. До начала устройства фундаментов необходимо:

· организовать отвод поверхностных вод от котлована;

· обеспечить временное электроосвещение строительной площадки, рабочих мест и подключить потребителей электроэнергии;

· устроить подъездные пути и автодороги;

· определить пути движения механизмов, места складирования и укрупнения арматурных сеток, подготовить оснастку и приспособления;

· выполнить бетонную подготовку и составить акт приемки основания;

· произвести геодезическую разбивку осей и разметку положения фундаментов в соответствии с проектом; на поверхность бетонной подготовки краской нанести риски, фиксирующие положение рабочей плоскости щитов опалубки.

2. Работы по бетонированию фундаментов выполняют в соответствии со СНиП 3.03.01-87 [1].

3. Разгрузку арматурных сеток и элементов опалубки, монтаж армокаркасов и подачу бетонной смеси в опалубку выполняют краном СКГ-40.

4. Арматурные сетки стен подвала доставляют на строительную площадку и разгружают на стенде сборки армокаркасов, а сетки фундаментной подушки – непосредственно у мест возведения фундаментов.

5. Арматурные работы ведут в следующем порядке:

· укладывают арматурные сетки подушек на фиксаторы, обеспечивающие защитный слой бетона по проекту;

· после устройства опалубки фундаментных подушек устанавливают армокаркасы стены подвала с закреплением их к нижележащей сетке вязальной проволокой.

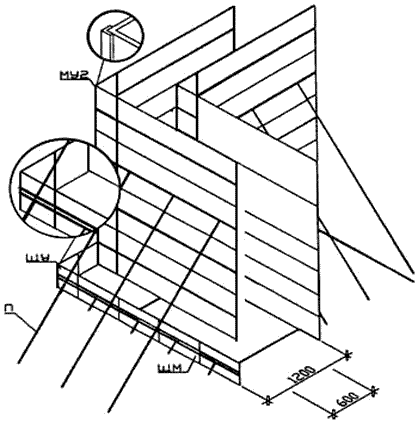

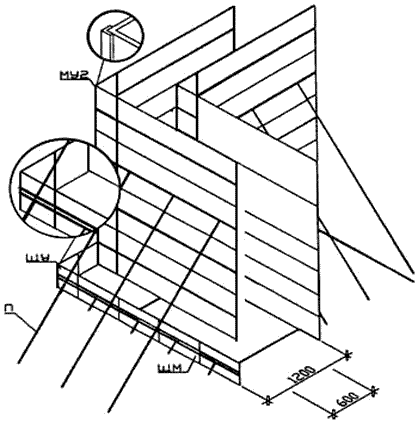

6. В комплект опалубки «Тяжстрой-78» входят металлические щиты и соединительные элементы, масса которых позволяет возводить опалубку вручную.

7. Устройство опалубки под ленточный фундамент производят в такой последовательности:

· устанавливают и закрепляют щиты опалубки фундаментной подушки с помощью прижимных скоб и монтажных уголков;

· крепят схватки к панелям нижнего короба опалубки с помощью натяжных крюков;

· соединяют схватки клиновыми зажимами;

· рихтуют собранный короб строго по осям и закрепляют опалубку фундаментной подушки металлическими штырями к основанию;

· наносят на ребра щитов нижнего короба риски, фиксирующие положение щитов стен подвала; затем, отступив от рисок на расстояние, равное толщине щита, устанавливают поддерживающие опорные балки, которые закрепляют с помощью струбцин;

· устанавливают на поддерживающие балки щиты опалубки стен подвала; после установки нескольких щитов общей длиной 2–3 м к ним крепят схватки;

· закрепляют подкосами щиты опалубки в вертикальном положении (рис. 2).

8. При сборке опалубки руководствуются следующими требованиями:

· на 60 см высоты щитов устанавливают 1 ряд схваток;

· на 1 м2 боковой поверхности фундамента крепят 4 натяжных крюка и 10 пружинных скоб;

· на 2 погонных метра длины фундамента устанавливают 1 подкос;

· верхняя отметка щитов опалубки должна быть на 50–70 мм выше верхнего уровня укладываемой бетонной смеси.

9. Разборку опалубки производят после достижения бетоном прочности не менее 0,2–0,3 МПа в определенной последовательности:

· удаляют подкосы;

· выбивают клинья, соединяющие схватки между собой, и убирают их;

· демонтируют монтажные уголки;

· снимают прижимные скобы и разбирают короб стен подвала;

· демонтируют опорные балки;

· разбирают короб фундаментной подушки.

Демонтированные элементы опалубки транспортируют к месту нового бетонирования.

10. При загрязнении опалубочной поверхности бетонной смесью ее очищают металлическими щетками и скребками, а затем смазывают эмульсионным составом.

11. Ведущим процессом при устройстве монолитных фундаментов является укладка бетонной смеси. Бетонирование ведут непрерывно по захваткам в две смены.

Рис. 2. Схема устройства опалубки

12. Транспортирование бетонной смеси осуществляют автобетоносмесителями СБ-92-1А с разгрузкой в поворотные бадьи вместимостью 2 м3. Количество автобетоносмесителей принимают в зависимости от дальности транспортирования бетонной смеси (приложение, расчет № 1).

13. Подвижность готовой бетонной смеси, предназначенной для перевозки автобетоносмесителями, необходимо назначать с учетом ее изменения при перевозках на разное расстояние:

· при дальности перевозки до 15 км (время доставки от 15 до 20 мин) в автобетоносмеситель загружается бетонная смесь заданной консистенции;

· при дальности перевозки от 15 до 30 км в автобетоносмеситель загружается жесткая смесь (осадка конуса 2–3 см); заданная консистенция достигается в процессе перевозки путем добавления воды из бака автобетоносмесителя;

· при дальности перевозки более 30 км в автобетоносмеситель загружается сухая бетонная смесь.

В зависимости от вида загружаемой перед транспортированием смеси работа автобетоносмесителя возможна в трех режимах:

- периодическое включение и выключение барабана во время транспортирования смеси до объекта, но при обязательном перемешивании в течение 10 минут до разгрузки (для готовой смеси);

- непрерывное перемешивание бетона в ходе его доставки (для жестких смесей);

- подача воды в барабан и его включение в пути следования или при подъезде к объекту за 10–20 мин до разгрузки (для сухих смесей).

Максимальная продолжительность и режим транспортирования бетонной смеси должны устанавливаться строительной лабораторией из условия обеспечения сохранности требуемого качества смеси в пути и на месте ее укладки.

14. В состав работ по бетонированию фундаментов входят:

· прием и подача бетонной смеси;

· ее укладка и уплотнение;

· уход за бетоном;

· контроль качества и сдача-приемка забетонированной конструкции.

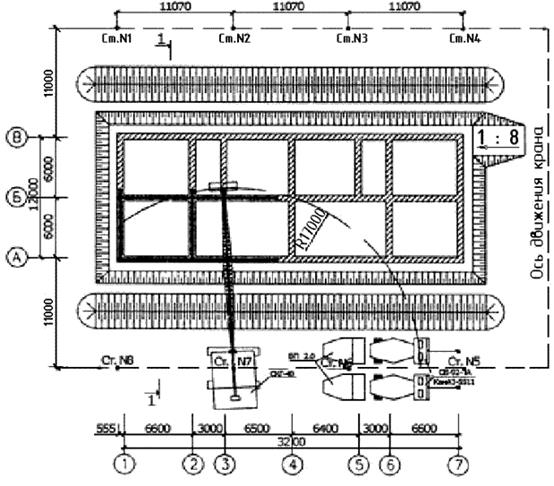

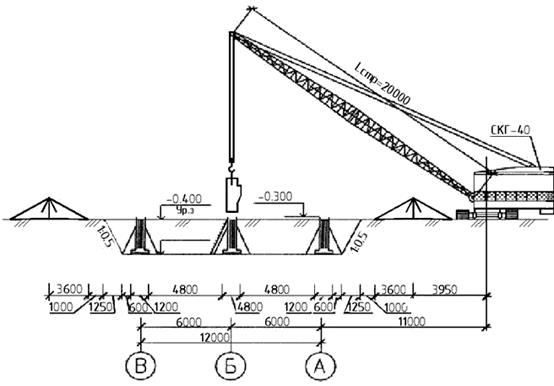

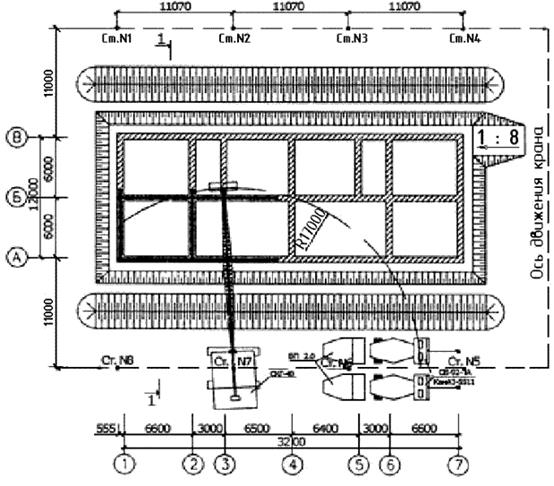

4.2.15. Бетонная смесь после выгрузки в поворотные бадьи вместимостью 2 м3 подается в опалубку гусеничным краном СКГ-40. Строповку бадьи производят двухветвевым стропом грузоподъемностью 5 т (рис. 3, 4).

Рис. 3. Технологическая схема устройства фундаментов

Рис. 4. Разрез 1–1

16. Работы по бетонированию фундаментов ведут с консольных переставных подмостей с лестницей для подъема работников. Укладку бетона начинают после проверки правильности установки опалубки и арматуры.

17. Высота свободного сбрасывания бетонной смеси в опалубку фундаментов не должна превышать 4,5 м.

18. Бетонную смесь укладывают в опалубку горизонтальными слоями толщиной 0,3–0,5 м. Перекрытие предыдущего слоя бетона последующим должно быть выполнено до начала схватывания цемента в предыдущем слое. Продолжительность перерыва между укладкой смежных слоев бетонной смеси без образования рабочего шва устанавливает строительная лаборатория. Ориентировочно эта продолжительность не превышает 2 ч.

19. Каждый слой бетона тщательно уплотняют глубинным вибратором ИВ-47А. При уплотнении смеси конец рабочей части вибратора должен погружаться в ранее уложенный слой бетона на глубину 0,05–0,1 м. Шаг перестановки вибратора не должен превышать 1,5 радиуса его действия.

20. При подаче бетонной смеси краном СКГ-40 радиус его действия позволяет уложить всю бетонную смесь с 8 стоянок. Бетонирование осуществляется в 2 этапа: фундаментная подушка и стена подвала бетонируются с разрывом в 1–2 ч.

21. При бетонировании фундаментная лента делится на захватки длиной 15–18 м, которые возводятся без перерыва в течение одной смены. Методика расчета длины захватки изложена в.

Разделительную опалубку с прорезями для арматуры устанавливают на границе захваток в вертикальном положении на всю ширину и высоту фундамента.

22. Мероприятия по уходу за бетоном в период набора прочности, порядок и сроки их проведения, а также контроль выполнения этих мероприятий необходимо осуществлять в соответствии с требованиями СНиП 3.03.01-87 "Несущие и ограждающие конструкции".

23. С целью создания благоприятных условий для твердения бетона в летнее время необходимо:

· на горизонтальные поверхности уложить влагоёмкие материалы (мешковину, опилки, брезент и др.) на срок не менее 2 суток для предохранения бетона от вредного воздействия прямых солнечных лучей и ветра;

· в жаркую погоду поливать открытые поверхности и деревянную опалубку;

· поливку начинать не позднее чем через 10–12 ч, а в жаркую и ветреную погоду – через 2–3 ч после окончания бетонирования очередной захватки;

· при температуре воздуха 15 °С и выше поливать конструкцию рассеянной струёй воды не реже трёх раз в сутки до достижения бетоном 75 % проектной прочности.