Сборку соединений корпуса цистерны замещения следует производить с использованием крестовин, струбцин, гребенок, технологических планок, роликового вращателя и т.д.

Сборочно – сварочная оснастка должна проектироваться с учетом требования к точности изготовления конструкции, обеспечения максимальной механизации сборочно – сварочных работ и технических возможностей предприятия – изготовителя.

Конструкция сборочно – сварочной оснастки должна обеспечивать:

- предотвращение сварочных деформаций и получение заданных форм и размеров конструкции после изготовления;

- надежную фиксацию обводов и размеров секций в процессе их изготовления за счет жесткости и расположения несущих связей оснастки. Величина упругих деформаций несущих связей при действии весовых нагрузок в процессе эксплуатации оснастки не должна превышать 3 мм на длину или ширину постели(стенда или т.п.);

- удобство выполнения всех работ при изготовлении секций, соблюдение требований по качеству последних и возможность широкого применения средств механизации труда;

- возможность ее транспортирования(иметь специальные рымы и обухи для крепления тросов).

Стенды для сборки и сварки плоских корпусных конструкций должны быть достаточно жесткими, оборудованными приспособлениями для закрепления и выполнения сварки.

При этом:

- стенды для изготовления тонколистовых конструкций должны иметь сплошной настил;

- для изготовления конструкций, к точности формы и измерений которых предъявляются повышенные требования, стенды должны иметь обработанную поверхность (перед началом работы необходимо зачистить с помощью газовой резки с последующей электровоздушной строжкой и зачисткой пневмомашинкамис шлифовальным кругом и проверить его на горизонтальность).

На постелях, стендах должны быть нанесены контрольные линии для проверки оснастки в процессе её эксплуатации, а также контурные и контрольные линии для установки и проверки изготавливаемых конструкций.

Для вращения цилиндрических изделий со сварочной скоростью при автоматической сварке внутренних и наружных кольцевых швов должен использоваться сварочный вращатель.

С помощью вращателя достигается рациональное расположение свариваемого участка, за счет чего вспомогательное время на сварку сокращается до минимума. Вращатель состоит из приводных и неприводных секций.

Приводная секция представляет собой раму, на которой установлены две приводные роликоопоры, каждая из которых имеет свой привод вращения. Управление приводами осуществляется от общего шкафа управления.

Неприводная секция представляет собой раму, на которой установлены две неприводныероликоопоры.

Настройка вращателя на заданный диаметр свариваемого изделия производится перемещением роликоопор на секциях по имеющимся отверстиям.

Вращательсварочный(роликовый) показан на рисунке 2.1.3.1.

Рисунок 2.1.3.1 – Вращатель сварочный (роликовый)

Приспособления и инструмент для сборки и сварки корпусных конструкций должны быть универсальными, переносными, быстродействующими, удобными в работе, достаточно жесткими, прочными и надежными в эксплуатации.

При выполнении работ, связанных со сваркой соединений, сварщик должен пользоваться следующим инструментом:

- комбинированными плоскогубцами по ГОСТ 5547 для откусывания электродной проволоки;

- слесарным зубилом по ГОСТ 7211 с приваренной рукояткой и молотком по ГОСТ 2310 или пневматическим молотком по ТУ 22-1.020-50 для зачистки шва и околошовной зоны от шлака, наплывов и металлических брызг при сварке отдельных проходов и шва в целом;

- ручной щеткой или механизированной металлической щеткой для зачистки швов и околошовной зоны от шлака, копоти, металлических брызг и других загрязнений;

- металлической линейкой по ГОСТ 427 для замера ширины шва;

- набором шаблонов для контроля размеров разделки кромок соединения и швов в соответствии с рекомендуемыми наборами по РД5.121[37].

Сварочное оборудование, измерительные приборы, оснастка, приспособления и инструмент, применяемые при сборке и сварке конструкции и изделий, должны периодически проверяться и приниматься в соответствии с ГОСТ8.383-80[7].

Для получения высокого качества конструкции цистерны замещения необходимо перед сваркой и после сварки выполнять замеры допусков.

Замеры после сборки и сварки сфер производить в соответствии с таблицей 2.1.3.1.

Таблица 2.1.3.1 – Допуски после сборки и сварки сфер

| Проверяемые параметры

| Допуск до сварки,

мм

| Допуск после сварки,

мм

|

| Несовпадение вершин разделки кромок

|

| -

|

| Разностенность кромок

|

| -

|

| «Домики»

|

|

|

| Отклонение стыков и паза полотна сферы от положения, заданного чертежом

|

|

|

| Отклонение торца полотна сферы от круглой формы по 16-ти образующим

|

|

|

| Отклонение полотна сферы от общего шаблона

|

|

|

Послесборки и вварки горловины в сферу необходимо выполнять замеры в соответствии с таблицей 2.1.3.2.

Таблица 2.1.3.2 – Допуски после сборки и вварки горловины в сферу

| Проверяемые параметры

| Допуск,

мм

|

| Горизонтальная поверхность фланца

|

|

| Отклонение горловины от вертикали

|

|

После сборки и сварки обечаек производить замеры в соответствии с таблицей 2.1.3.3.

Таблица 2.1.3.3 – Допуски после сборки и сваркиобечаек

|

Проверяемые параметры

| Допуск до сварки,

мм

| Допуск после сварки,

мм

|

| Горизонт по теоретической линии верхнего торца обечайки

|

| -

|

| Разностенностьпо пазам (по торцам и по середине высоты)

|

| -

|

| «Домики» по пазам (по торцам и по середине высоты)

|

|

|

| Радиальные отклоненияпо внутренней поверхности по торцам и по середине высоты по 8-ми образующим

|

|

|

После сборки и сварки обечаек между собой производить замеры в соответствии с таблицей 2.1.3.4.

Таблица 2.1.3.4 – Допуски после сборкиобечаек между собой

|

Проверяемые параметры

| Допуск до сварки,

мм

| Допуск после сварки,

мм

|

| Разностенностьпо стыкам

|

| -

|

| «Домики» по стыкам

|

|

|

| Радиальные отклоненияпо внутренней поверхности по торцам и по середине высоты по 8-ми образующим

|

|

|

После сборки и сварки ребер жесткости производить замеры в соответствии с таблицей2.1.3.5.

Таблица 2.1.3.5 – Допуски после сборки и сварки ребер жесткости

|

Проверяемые параметры

| Допуск до сварки,

мм

| Допуск после сварки,

мм

|

| «Домики» по стыкам

|

|

|

| Разностенность по стыкам

|

| -

|

| Неперпендикулярность стенки относительно пояска

|

|

|

| Смещение стенки относительно разметки на полке

|

| -

|

| Грибовидность полки

|

|

|

При установке ребер жесткости на обечайку производить замеры в соответствии с таблицей2.1.3.6.

Таблица 2.1.3.6– Допуски после установкии приварки ребер жесткости к обечайке

|

Проверяемые параметры

| Допуск до сварки,

мм

| Допуск после сварки,

мм

|

| Смещение ребер жесткости относительно линии разметки

|

| -

|

| Уклон стенки ребер жесткости

|

|

|

| Разностенность и домик стенок по стыкам

|

|

|

| Радиальные отклонения ребер жесткости по восьми образующим

|

|

|

При изготовлении подсекций и объемной секции производить замеры в соответствии с таблицей 2.1.3.7.

Таблица 2.1.3.7 – Допуски при сборке в объем подсекции, состоящей из обечайки и сферы

|

Проверяемые параметры

| Допуск до сварки,

мм

| Допуск после сварки,

мм

|

| «Домики» по стыку

|

|

|

| Разностенность по стыку

|

| -

|

| Радиальные отклонения в районе стыка по восьми образующим

|

|

|

| Общая длина цилиндрической части секции по осевым

|

|

|

Собранная и заваренная конструкция предъявляется мастеру УКП с оформлением в «Журнале оформления сдачи работ УКП».

2.2 Общие требования по сварке

2.2.1 Требования к подготовке сварочных материалов перед запуском в производство

Сварочные материалы должны иметь сертификаты и соответствовать требованиям стандартов или технических условий на их поставку.

Сварочные материалы приведены в пункте 1.2 даннойвыпускной работы.

Проверка сертификатных данных на соответствие стандартам или техническим условиям и приемка сварочных материалов, изготовленных на предприятии – потребителе или поступивших с других предприятий, должна быть произведена в установленном порядке и зарегистрирована за подписью работника отдела технического контроля(ОТК), производившего приемку.

Транспортировка электродов и флюса из цеха в цех, а также к рабочему месту вне цеха осуществляется только в герметичных контейнерах. В контейнерах должны быть включены паспорта в количестве равных числу пачек электродов.

Электроды, проволоку и флюс рекомендуется хранить в сухих отапливаемых помещениях, рассортированными по партиям, маркам и диаметрам.

Двуокись углерода в сварочном производстве используется только I и высшего сорта.Применяемая для сварки двуокись углерода должна проверяться на точку росы. Точка росы двуокиси углерода для сварки аустенитными сварочными материалами–34◦С.

Двуокись углерода, применяемая для сварки от баллонов, должна подвергаться очистке от влаги и подогреву. Очистка и подогрев производятся в процессе сварки при помощи осушителя и электрического подогревателя, входящих в комплект сварочного поста. При использовании двуокиси углерода от магистрального трубопровода применяется только осушитель, электрический подогреватель в этом случае не требуется.

В качестве влагопоглощающего реагента для очистки двуокиси углерода от влаги при сварке используется силикагель-индикатор.

Инертный газ аргон в сварочном производстве используется только I и высшего сорта, содержание аргона равно 99,9%.

Электроды, флюс и влагопоглощающие реагенты, отвечающие требованиям нормативной документации, перед использованием для сварки с целью удаления влаги необходимо прокалить.

Прокалка аустенитных электродов производится при температуре  . Время выдержки при температуре прокалки 2 часа. Хранение в сушильных шкафах при температуре от 50

. Время выдержки при температуре прокалки 2 часа. Хранение в сушильных шкафах при температуре от 50  в течение 60 суток.

в течение 60 суток.

Прокалка флюса(48-ОФ-6М) производится при температуре  . Время выдержки при температуре прокалки 5 часов. Хранение флюса в герметичной таре 30 суток.

. Время выдержки при температуре прокалки 5 часов. Хранение флюса в герметичной таре 30 суток.

Аустенитные электроды, а также флюс для сварки аустенитной проволокой после истечения сроков их годности допускается использовать после дополнительной проверки технологических свойств в соответствии с требованиями технических условий на сварочные материалы без повторной прокалки.

Прокалка влагопоглощающих реагентов производится при температуре  , время выдержки при температуре прокалки 2 часа.

, время выдержки при температуре прокалки 2 часа.

Необходимость прокалки влагопоглощающих реагентов устанавливается предприятиями по показаниям периодических измерений точки росы.

Вольфрамовые прутки перед запуском в производство проходят химическую очистку (осветление), рубятся на электроды и упаковывается в непроницаемую бумагу.

На одном из концов вольфрамового электродадолжна быть нанесена цветная маркировка в зависимости от марки электрода.

Вольфрамовые электроды одной марки, одного диаметра должны укладываться в коробки из картона с ложементами из пенопласта, гофрированной или прессованной плотной бумаги. На каждую коробку с электродами наклеивают ярлык с указанием на нем наименования предприятия-изготовителя или его товарный знак, условное обозначение, количество, номер партии, дату выпуска, вид маркировки, штамп технического контроля.

Коробки с электродами упаковывают в дощатые ящики, выложенные внутри упаковочной водонепроницаемой бумагой. Масса ящика должна составлять не более 40 кг.

На каждый ящик наносится маркировка с указанием наименования, марки, размеров электродов, номера партии, даты упаковки, массы нетто.

Порошковая проволока наматывается напластиковые или каркасные кассеты диаметром 200, 300 мм и приходит на предприятие в герметичных упаковках.Масса проволоки на кассетах 200 мм – 5 кг. Масса проволоки на кассетах диаметром 300 мм – 15 кг.

На каждуюкоробку кассет с порошковой проволокой наносится маркировка, а на кассеты этикетка с указанием марки порошковой проволоки, номера партии и диаметра проволоки. Этикетка должна быть заверена ОТК.

Электроды, проволоку и флюс необходимо выдавать сварщику с этикеткой(биркой). На этикетках(бирках) должны быть указаны:

- марка электродов, проволоки или флюса;

- номер партии или плавки;

- дата прокалки;

- срок годности в зависимости от способов хранения;

- дата выдачи.

Прокаленные электроды, флюс и проволоку сварщик должен получать в количестве, необходимом для работы в течение половины смены. Электроды, проволока и флюс, неиспользованные сварщиком в течение рабочего дня(при работе в цехе) вместе с этикеткой(биркой) должны отдаваться в кладовую.

2.2.2 Основные требования при сварке данной марки стали

Сварку стали АК25 рекомендуется производить в закрытых отапливаемых помещениях.

Допускается сварку стали АК25 выполнять до температуры  .

.

При сварке в защитных газах для исключения возможности нарушения эффективности газовой защиты скорость воздушных потоков в зоне сварки не должна превышать 0,5 м/с.

При сварке аустенитными сварочными материалами подогрев требуется только при отрицательных температурах.

Температура предварительного подогрева в этих случаях равна

Температурупредварительного подогрева необходимо поддерживать и в процессе сварки путем сопутствующего подогрева. Сопутствующий подогрев обеспечивается сваркой блочным методом одновременно и не прерывно всего технологического участка шва или за счет подогрева индукторами и газовыми горелками, и другими средствами.

Выравнивающий подогрев обязателен при вынужденной или предусмотренной техпроцессом остановке сварки.

Воздушно – дуговую строжку следует производить в соответствии с ОСТ5.9652 [27].

Процесс воздушно – дуговой строжки следует выполнять на постоянном токе обратной полярности.

Воздушно – дуговую строжку круглыми угольными электродами следует применять преимущественно для удаления корня шва и сварных швов. Допускается эти электроды применять для демонтажа временных приваренных приспособлений.

Плоские угольные электроды следует применять для удаления электроприхваток, сварных швов, соединяющих сборочное приспособление с конструкцией.

Строжка корня шва производится после выполнения 2 – 3 проходов.

Простроганные воздушно – дуговой строжкой поверхности подлежат обязательной зачистке от шлака, брызг, заусениц и мест прижогов угольного электрода(темного пятна). Места прижогов подлежат обязательной абразивной зачистке. Приемку простроганных поверхностей производит ОТК по эталонам внешнего вида.

Протяженные швы выполняются блочным методом, длина блока 2000 мм. Сварку каждого блока необходимо выполнять напроход. После каждого прохода, выполненного аустенитными сварочными материалами, не допускать охлаждения сварного шва до 150◦С.

При многослойной сварке начало и конец каждого слоя в блоке должны быть смещены относительно предыдущего слоя на величину от 20 до 30 мм. Не допускается стыковать блоки в местах пересечения швов, допустимое расстояние должно быть не менее 200 мм.

При сварке аустенитными электродами швов сварных соединений из стали марки АК25 рекомендуется последний слой шва выполнять по методу «отжигающего валика».

Не допускается прекращать сварку до тех пор, пока не будет заполнена разделка с двух сторонзаподлицо.

После выполнения каждого валика и шва в целом необходимо производить тщательную зачистку металла шва и околошовной зоны с целью удаления шлака и металлических брызг. Зачистку следует выполнять зубилом или стальной щеткой.

Не допускается возбуждать сварочную дугу на поверхности основного металла вне зоны наложения шва и выводить кратер на эту поверхность.

При сварке пересекающихся швов для уменьшения общей высоты шва в месте пересечения и обеспечения провара при сварке предыдущий шов в месте пересечения рекомендуется удалять с последующим восстановлением конструктивных элементов кромок. Сопряжение стыковых швов в местах их взаимного пересечения должно быть плавным.

Радиус сопряжения пересекающихся швов следует принимать размером не менее:

- 20 мм – при ширине швов до 50 мм включительно;

- 30 мм – при ширине швов свыше 50 до 80 мм включительно;

- 40 мм – при ширине швов свыше 80 мм.

Плавность сопряжения пересекающихся швов достигается наплавкой валиков в два слоя с соблюдением метода «отжигающего валика» только аустенитными материалами.

В процессе производства сварки мастер ОТК и производственный мастер обязаны периодически в течение смены проверять правильность и пригодность марок применяемых сварочных материалов, режимов сварки, а также других требований.

Ручная дуговая сварка применяется при расположении швов во всех пространственных положениях. Сварка производится на постоянном токе при обратной полярности (плюс на электроде).

При ручной дуговой сварке величину сварочного тока в зависимости от диаметра электрода и положения шва в пространстве необходимо устанавливать в соответствии с таблицей 2.2.2.1.

Таблица 2.2.2.1 – Режимы дуговой сварки

| Марка электродов

| Положение шва в пространстве

| Диаметр электродов, мм

|

|

|

|

| Сварочный ток, А

|

| ЭА-981/15, ЭА-48М/22

| нижнее

| 110-140

| 150-180

|

| вертикальное, горизонтальное, потолочное

| 100-130

| 130-150

|

Ручную дуговую сварку швов и подварку корня шва необходимо производить с разбивкой каждого технологического участка шва на равные блоки длиной 2000 мм – при сварке аустенитными электродами стали толщиной до 40 мм включительно.

Выполнение швов следует производить короткой дугой, валиками шириной не более двух диаметров электрода(с учетом толщины покрытия) – для нижнего, потолочного и горизонтального положения шва в пространстве.

Выполнение корня шва ручной дуговой сваркой аустенитными электродами во всех пространственных положениях под автоматическую сварку следует производить напроход в пределах блока по методу «дуга в дугу».

При сварке в нижнепотолочном положении дуга сварщика, работающего в нижнем положении, должна опережать дугу сварщика, работающего в потолочном положении.

При сварке электродами марки ЭА-981/15 выполнение корневых валиков (по одному – два с каждой стороны) рекомендуется производить электродами марки ЭА-48М/22.

Первые валики корневой части шва с одной и другой стороны необходимо выполнять усиленными. Размер валика по высоте сечения разделки должен быть в диапазоне от 6 до 8 мм включительно. При выполнении корневых проходов по методу «дуга в дугу» ручным дуговым способом под автоматическую сварку общая высота валика должна быть от 12 до 16 мм включительно.

Отделку мест сопряжения с основным металлом следует производить аргонодуговым методом неплавящимся электродом на прямой полярности с присадкой соответствующей марки проволоки.

К выполнению работ по отделке необходимо приступать после приемки отделом технического контроля (ОТК) сварных швов внешним осмотром и измерением.

Перед отделкой сварных швов место наложения отделочных валиков должно быть тщательно зачищено от ржавчины, шлака, окалины и других загрязнений. При наличии следов масла место наложения отделочных валиков следует прожигать пламенем газовой горелки.

На стыковых швах, выполненных всеми видами сварки, отделку следует производить оплавлением в один проход ручной аргонодуговой сваркой с присадкой проволоки марки ЭИ-981А для аустенитных швов.

На тавровых швах, выполненных всеми видами сварки, отделку мест сопряжения шва с привариваемой деталью, а также отделку мест сопряжения с деталью, к которой производится приварка, следует производить оплавлением в один проход ручной аргонодуговой сваркой с присадкой проволоки марки ЭИ-981А для аустенитных швов.

Оплавление ручной аргонодуговой сваркой следует выполнять на режимах, приведенных в таблице 2.2.2.2.

Таблица 2.2.2.2 – Режимы сварки при оплавлении аргонодуговым методом

|

Диаметр присадки,

мм

| Сварочный ток,

А

| Расход аргона,

л/мин

|

| для нижнего положения

| для вертикального и потолочного положения

| для горизонтального положения

|

|

| 220-240

| 180-200

| 200-220

| 14-18

|

Ширина валиков отделки, выполненных ручной аргонодуговой сваркой, на стыковых и тавровых швах должна быть в диапазоне  мм.

мм.

Оплавление на пересекающихся швах следует производить без остановки в месте пересечения швов. Остановка допускается на расстоянии 80-100 мм от места пересечения швов.

Оплавление пересекающихся швов выполняется по радиусу не менее 30 мм.

При технологических или случайных перерывах в горении дуги повторное возбуждение дуги необходимо начинать на выполненном отделочном валике на расстоянии от 6 до 10 мм от кратера.

При завершении технологического участка кратер необходимо выводить на основной шов. Кратер должен быть тщательно заплавлен.

Механизированная сварка в защитном газе применяется при расположении швов во всех пространственных положениях. Сварка производится на постоянном токе при обратной полярности(плюс на электроде).

Механизированную сварку в защитном газе аустенитно – ферритной порошковой проволокой марки ПП –А22/9 диаметром 1,2 мм в зависимости от положения шва в пространстве следует выполнять на режимах, приведенных в таблице 2.2.2.3.

Таблица 2.2.2.3 – Режимы механизированной сварки порошковой проволокой марки ПП-А22/9

| Положение шва в пространстве

| Номер валика

| Сила тока,

А

| Напряжение,

В

|

| Нижнее

| 1-й и последующие

| 160 – 180

| 26 – 27

|

| Вертикальное

| 1-й и последующие

| 150 – 160

| 25 – 26

|

| Потолочное

| 1-й и последующие

| 140 – 150

| 25 – 26

|

В качестве защитного газа при механизированной сварке применяется смесь газов 80% Ar +20%CO2.

Для надежной защиты расплавленного металла от атмосферного воздуха расход защитного газа при диаметре сопла от 20 до 22 мм при механизированной сварке проволокой ПП-А22/9 должен составлять 15-20 л/мин.

Автоматическая сварка под флюсом производится на постоянном токе при обратной полярности(плюс на электроде).

При автоматической сварке под флюсом аустенитными сварочными материалами с разделкой кромок корень шва выполняется ручной дуговой сваркой аустенитными электродами.

Ширина площадки под автоматическую сварку должна быть не менее 15 мм.

Подварка корня шва под автоматическую сварку выполняется методом «дуга в дугу» с опережением.

Автоматическую сварку под флюсом следует начинать и заканчивать на технологических планках(кроме замкнутых швов), прихваченных к свариваемым деталям. Размер выводных планок рекомендуется в пределах 100  150 мм при толщине, равной или близкой толщине свариваемого металла. Разделка кромок на планках должна соответствовать разделке кромок сварного соединения.

150 мм при толщине, равной или близкой толщине свариваемого металла. Разделка кромок на планках должна соответствовать разделке кромок сварного соединения.

Автоматическую сварку следует производить в нижнем положении. Допускается угол уклона к горизонту до  вдоль и поперек шва – при сварке аустенитной проволокой.

вдоль и поперек шва – при сварке аустенитной проволокой.

При автоматической однодуговой сварке под флюсом кольцевых швов для удовлетворительного формирования шва и необходимого провара сварочная дуга должна быть смещена от вертикальной плоскости в сторону, противоположную направлению вращения обечайки при сварке внутри обечайки, и в сторону направления вращения обечайки при сварке снаружи обечайки.

Режимы автоматической сварки проволокой марки Св – 09Х16Н25М6АФ(ЭИ-981А) под флюсом приведены в таблице 2.2.2.4. Корень шва под автоматическую сварку выполняется ручным дуговым способом электродами марки ЭА-48М/22 диаметром 4 мм на режимах, приведенных в таблице 2.2.2.1.

Таблица 2.2.2.4 – Режимы автоматической сварки проволокой марки Св – 09Х16Н25М6АФпод слоем флюса

| Диаметр электрода,

мм

| Сила тока,

А

| Напряжение,

В

| Скорость сварки,

м/ч

|

|

| 400 – 450

| 28 – 34

| 20 – 25

|

Расчет режимов сварки

Расчет режимов выполняется для автоматической сварки стыкового соединения на стали АК25 толщиной 20 мм при Х – образной подготовке кромок.

Конструктивные элементы подготовки кромок и сварного шва показаны на рисунке 2.2.3.1.Химический состав стали АК25 приведен в таблице 1.1.1. Сварка производится по ручной подварке проволокой Св – 09Х16Н25М6АФ под флюсом 48-ОФ-6М.

Рисунок 2.2.3.1 – Конструктивные элементы подготовки кромок и сварного шва

Расчет режимов сварки производится согласно [1].

1) Определить диапазон допустимых скоростей охлаждения по формулам(2.2.3.3, 2.2.3.4)

Эквивалент углерода Рсм, %, для стали АК25 рассчитывается по формуле

, (2.2.3.1)

, (2.2.3.1)

.

.

Критическая толщина  , мм, при содержании водорода Н=0

, мм, при содержании водорода Н=0  вычисляется по формуле

вычисляется по формуле

, (2.2.3.2)

, (2.2.3.2)

,

,

,тогда

,тогда  .

.

Максимальная скорость охлаждения  ,

,  , рассчитывается по формуле

, рассчитывается по формуле

, (2.2.3.3)

, (2.2.3.3)

.

.

Минимальная скорость охлаждения  ,

,  , рассчитывается по формуле

, рассчитывается по формуле

, (2.2.3.4)

, (2.2.3.4)

.

.

Диапазон допустимых скоростей охлаждения

.

.

2)Определить режим ручной подварки электродами марки ЭА-48М/22 исходя из условия формирования шва. Подварка производится по методу «дуга в дугу»

Диаметр электрода выбираем равным 4 мм.

Сила сварочного тока  , А, вычисляется по формуле

, А, вычисляется по формуле

, (2.2.3.5)

, (2.2.3.5)

где  – плотность тока,А/мм2;

– плотность тока,А/мм2;

.

.

Принимаем  .

.

Напряжение на дуге  , вычисляется по формуле

, вычисляется по формуле

, (2.2.3.6)

, (2.2.3.6)

.

.

Принимаем  .

.

Площадь поперечного сечения сварного шва F, мм2, вычисляется по формуле

, (2.2.3.7)

, (2.2.3.7)

.

.

Скорость сварки  ,

,  , вычисляется по формуле

, вычисляется по формуле

, (2.2.3.8)

, (2.2.3.8)

где  - коэффициент наплавки, г/А·ч;

- коэффициент наплавки, г/А·ч;

–удельный вес, для низкоуглеродистой стали

–удельный вес, для низкоуглеродистой стали  7,85 г/см3.

7,85 г/см3.

Коэффициент наплавки  , г/А·ч, для постоянного тока обратной полярности вычисляется по формуле

, г/А·ч, для постоянного тока обратной полярности вычисляется по формуле

, (2.2.3.9)

, (2.2.3.9)

где ψ%-коэффициент потерь. Коэффициент потерь при сварке под флюсом равен 1;

.

.

Скорость сварки  ,

,  , вычисляется по формуле (2.2.3.8)

, вычисляется по формуле (2.2.3.8)

.

.

Погонная энергия qп, кал/см, вычисляется по формуле

, (2.2.3.10)

, (2.2.3.10)

где η = 0,7 - эффективный к.п.д. процесса ручной дуговой сварки;

.

.

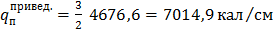

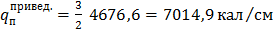

Определить приведенные значения погонной энергии и толщины металла

Приведенное значение погонной энергии  , кал/см, вычисляется по формуле

, кал/см, вычисляется по формуле

, (2.2.3.11)

, (2.2.3.11)

где  – коэффициент приведения погонной энергии для первого слоя стыкового соединения;

– коэффициент приведения погонной энергии для первого слоя стыкового соединения;

.

.

С учетом сварки «дуга в дугу» принимаем  .

.

Приведенное значение толщины металла  , см,вычисляется по формуле

, см,вычисляется по формуле

, (2.2.3.12)

, (2.2.3.12)

.

.

Определить безразмерный критерий  , в соответствии с [1] по формуле

, в соответствии с [1] по формуле

, (2.2.3.13)

, (2.2.3.13)

где  - объемная теплоемкость,

- объемная теплоемкость,  ;

;

- температура минимальной устойчивости аустенита,

- температура минимальной устойчивости аустенита,  ;

;

То – начальная температура изделия,  ;

;

.

.

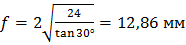

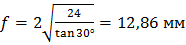

Высота заполнения разделки f, мм, при подваркевычисляется по формуле

, (2.2.3.14)

, (2.2.3.14)

Рисунок 2.2.3.2 –Высота заполнения разделки при подварке корня шва

.

.

По графику [1, с. 384] определим значение безразмерного критерия

,

,

.

.

Мгновенная скорость охлаждения W0 ,  , вычисляется по формуле

, вычисляется по формуле

, (2.2.3.15)

, (2.2.3.15)

где  – коэффициент теплопроводности,

– коэффициент теплопроводности,  ;

;

.

.

Скорость охлаждения находится в допустимом интервале.

3) Рассчитать параметры режима автоматической сварки. Диаметр проволоки выбираем равным 4 мм.

Сила сварочного тока  , А, вычисляется по формуле (2.2.3.5)

, А, вычисляется по формуле (2.2.3.5)

.

.

Принимаем  .

.

Напряжение Ud, В, вычисляется по формуле

(2.2.3.16)

(2.2.3.16)

.

.

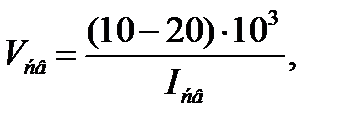

Скорость сварки Vсв,  , вычисляется по формуле

, вычисляется по формуле

(2.2.3.17)

(2.2.3.17)

.

.

Погонная энергия qп, кал/см, вычисляется по формуле(2.2.3.10)

.

.

Определить приведенные значения погонной энергии и толщины металла

Приведенное значение погонной энергии  , кал/см, вычисляется по формуле (2.2.3.11)

, кал/см, вычисляется по формуле (2.2.3.11)

.

.

Приведенное значение толщины металла  , см, вычисляется по формуле (2.2.3.12)

, см, вычисляется по формуле (2.2.3.12)

<

. Время выдержки при температуре прокалки 2 часа. Хранение в сушильных шкафах при температуре от 50

. Время выдержки при температуре прокалки 2 часа. Хранение в сушильных шкафах при температуре от 50  в течение 60 суток.

в течение 60 суток. . Время выдержки при температуре прокалки 5 часов. Хранение флюса в герметичной таре 30 суток.

. Время выдержки при температуре прокалки 5 часов. Хранение флюса в герметичной таре 30 суток. , время выдержки при температуре прокалки 2 часа.

, время выдержки при температуре прокалки 2 часа. .

.

мм.

мм. 150 мм при толщине, равной или близкой толщине свариваемого металла. Разделка кромок на планках должна соответствовать разделке кромок сварного соединения.

150 мм при толщине, равной или близкой толщине свариваемого металла. Разделка кромок на планках должна соответствовать разделке кромок сварного соединения. вдоль и поперек шва – при сварке аустенитной проволокой.

вдоль и поперек шва – при сварке аустенитной проволокой.

, (2.2.3.1)

, (2.2.3.1) .

. , мм, при содержании водорода Н=0

, мм, при содержании водорода Н=0  вычисляется по формуле

вычисляется по формуле , (2.2.3.2)

, (2.2.3.2) ,

, ,тогда

,тогда  .

. ,

,  , рассчитывается по формуле

, рассчитывается по формуле , (2.2.3.3)

, (2.2.3.3) .

. ,

,  , (2.2.3.4)

, (2.2.3.4) .

. .

. , А, вычисляется по формуле

, А, вычисляется по формуле , (2.2.3.5)

, (2.2.3.5) – плотность тока,А/мм2;

– плотность тока,А/мм2; .

. .

. , вычисляется по формуле

, вычисляется по формуле , (2.2.3.6)

, (2.2.3.6) .

. .

. , (2.2.3.7)

, (2.2.3.7) .

. ,

,  , вычисляется по формуле

, вычисляется по формуле , (2.2.3.8)

, (2.2.3.8) - коэффициент наплавки, г/А·ч;

- коэффициент наплавки, г/А·ч; –удельный вес, для низкоуглеродистой стали

–удельный вес, для низкоуглеродистой стали  7,85 г/см3.

7,85 г/см3. , (2.2.3.9)

, (2.2.3.9) .

. .

. , (2.2.3.10)

, (2.2.3.10) .

. , кал/см, вычисляется по формуле

, кал/см, вычисляется по формуле , (2.2.3.11)

, (2.2.3.11) – коэффициент приведения погонной энергии для первого слоя стыкового соединения;

– коэффициент приведения погонной энергии для первого слоя стыкового соединения; .

. .

. , см,вычисляется по формуле

, см,вычисляется по формуле , (2.2.3.12)

, (2.2.3.12) .

. , в соответствии с [1] по формуле

, в соответствии с [1] по формуле , (2.2.3.13)

, (2.2.3.13) - объемная теплоемкость,

- объемная теплоемкость,  ;

; - температура минимальной устойчивости аустенита,

- температура минимальной устойчивости аустенита,  ;

; .

. , (2.2.3.14)

, (2.2.3.14)

.

.

,

, .

. , (2.2.3.15)

, (2.2.3.15) – коэффициент теплопроводности,

– коэффициент теплопроводности,  ;

; .

. .

. .

. (2.2.3.16)

(2.2.3.16) .

. (2.2.3.17)

(2.2.3.17) .

. .

. .

.