При высоком содержании легирующие элементы образуют с железом или друг с другом интерметаллические соединения. Примером таких соединений могут служить Fe7Mo6, Fe3Nb2, Fe3Ni и др. В сплавах Fe - Cr, Fe - V, образуется твердая и хрупкая σ- фазы, отвечающие соединению FeCr. В фазах Fe-Cr-Mo (8-27 % Cr и >5 % Mo), Fe-Cr-Ni-Mo (2-3 % Mo) может образовываться хрупкая χ -фаза состава Fe3CrMo (Fe36Cr12Mo10).

Наибольшее значение интерметаллические фазы играют в малоуглеродистых железных сплавах, где их используют для получения эффекта дисперсионного твердения.

Легированная конструкционная сталь и маркировка (см. разряд 1-2)

В зависимости от содержания легирующих компонентов стали делятся на низколегирован-ные, среднелегированные и высоколегированные.

В низколегированной стали суммарное содержание легирующих элементов менее 2,5 % (кроме углерода), в среднелегированной – от 2,5 до 10% и в высоколегированной - более 10%.

Разряд.

1. Легированная инструментальная сталь. Инструментальными сталями называютсяуглеродистые и легированные стали, содержащие 0,6-0,7 % С, обладающие высокой твердостью (60-65 НRС), прочностью и износостойкостью и применяемые для изготовления различного инструмента. Обычно это заэвтектоидные или ледебуритные стали, структура которых после закалки и низкого отпуска - мартенсит и избыточные карбиды.

Для инструмента требующего повышенной вязкости, например для штампов горячего деформирования, применяют доэвтектоидные стали, которые после закалки на мартенсит подвергают отпуску при более высокой температуре для получения структуры троостита и даже сорбита. Износостойкость и твердость этих сталей ниже заэвтектоидных.

Одной из главных характеристик инструментальных сталей является теплостойкость (или красностойкость), т.е. устойчивость против отпуска (сохранения высокой твердости) при нагреве инструмента в процессе работы.

Все инструментальные стали делят на три группы:

1) не обладающие теплостойкостью (углеродные и легированные стали, содержащие до 3-4 % легирующих элементов);

2) полутеплостойкие (содержащие 0,6-0,7 % С и 4-18 % Cr);

3) теплостойкие стали (высоколегированные стали, содержащие Cr, W, V, Mo, Co, ледебу-ритного класса, получившие название быстрорежущих).

Другой важной характеристикой является прокаливаемость. Высоколегированные теплостойкие и полутеплостойкие стали обладают высокой прокаливаемостью.

Инструментальные стали, не обладающие теплостойкостью, делят на стали с небольшой прокаливаемостью (углеродистые) и повышенной прокаливаемости (легированные).

По назначению различают следующие группы инструментальных сталей: для режущего инструмента, для мерительного инструмента, для штампов холодного деформирования и для штампов горячего деформирования.

В низколегированной стали суммарное содержание легирующих элементов менее 2,5 % (кроме углерода), в среднелегированной – от 2,5 до 10 % и в высоколегированной - более 10 %.

Низколегированные инструментальные стали. В низколегированной стали суммарное содержание легирующих элементов (кроме углерода), менее 2,5 %.

К низколегированной стали относятся хромистые стали (Х05, Х, 11Х, 13Х), хромомарганцевые (ХГ), сталь В1 (0,1-0,3 % Cr; 0,8-1,2% W; до 0,25% Ni).Эти стали относятся к легированным сталям повышенной прокаливаемости не обладающие теплостойкостью.

Легированные стали имеют большую прокаливаемость, чем углеродистые, что позволяет закаливать из в масло, повышенную износостойкость. Незначительное легирование хромом 0,3-0,5 % Cr дает заметное улучшение прокаливаемости, легирование двумя элементами, напри-мер, хромом и кремнием дает еще лучшую прокаливаемость.

Минимальная деформация инструмента при закалке обеспечивается следующими малодеформирующимися инструментальными сталями: хромистыми, хромокремнистыми и минимально деформируемыми - хромомарганцовистыми. Но эти стали не обладают теплостойкостью и пригодны только для резания относительно мягких материалов и с небольшой скоростью. Их используют для инструмента, не подвергаемого в работе нагреву более 200-250 °С.

Низколегированные стали 11Х и 13Х рекомендованы для инструментов диаметром до 15 мм, закаливаемых в масло для уменьшения деформации и углубления закалки (прокали-ваемости). Из этих сталей изготавливают метчики ручные, напильники (11Х), бритвенные ножи и лезвия, хирургический инструмент, гравировальный инструмент (13Х). Особенно рекомендуется использовать эти стали для подобных инструментов большой длины.

Мерительный инструмент (плитки, калибры, шаблоны) изготавливают из высокоуглеродистой хромистой стали Х, 12Х1. Измерительные шкалы, скобы, линейки и другие плоские и длин-ные инструменты изготавливают из стали 15Х. Из хромистой Х и хромомарганцевой ХГ изготавливают штампы для холодной штамповки. Из стали В1 изготавливают сверла и метчики.

Среднелегированные инструментальные стали. В среднелегированной инструментальной стали содержание легирующих элементов от 2,5 до 10 %.

К таким сталям можно отнести большую часть штамповых сталей. Штамповые стали делят на три группы:

1) штампы, деформирующие металл в горячем состоянии: ковочные (молотовые) обрезные, высадочные, гибочные, чеканочные и т.д.;

2) штампы, деформирующие металл в холодном состоянии: пробивные, обрезные, вытяжные, гибочные и др.;

3) штампы (точнее, формы) для литья под давлением.

Легированная сталь для штампов обычно содержит углерод 0,3-0,7 %. Легирование производят элементами, растворяющимися в феррите и повышающими прочность и вязкость стали.

Основными легирующими элементами являются кремний, марганец, никель. Для повышения износоустойчивости и образования карбидов в сталь вводят вольфрам.

Для кузнечных (молотовых) штампов, от которых требуется большая вязкость (так как работа сопряжена с ударами) и глубокая прокаливаемость (ввиду обычно крупных размеров) применяют стали с сравнительно небольшим содержанием углерода и легирующими элементами, способствующими прокаливаемости - хромом, никелем, (стали 5ХНВ, 5ХНС, и др.). Стали для горячего деформирования в горячем состоянии являются полутеплостойкими или теплостойкими (кроме указанных - 7ХС, 3ХВ8, 4ХВС и др.).

Для штампов холодной штамповки применяют легированные стали - различные хромистые стали с малой склонностью к деформации с глубокой прокаливаемостью, такие как стали марок типа 9ХС, ХВГ, Х6ВФ, 4ХВ2С. 5ХВ2С и др. Так как в процессе деформирования с большой скоростью штампы разогреваются до 200-350 °С стали этого класса должны быть теплостойкими.

Для изготовления штампов сложной формы, пневматического инструмента, гибочных и вытяжных штампов, ножей для резания металлов, пуансонов и обжимных матриц и другого инструмента, испытывающего в работе ударные нагрузки. Применяют доэвтектоидные стали 4ХВ2С, 5ХВ2С, 6ХВ2С, а также 4ХС, 6ХС.

В виду высокой стоимости прессформ необходимо повысить их стойкость. Для прессформ применяют высококачественную легированную сталь. При отливке легкоплавких сплавов менее ответственных деталей применяют стали 4ХС или 4ХВС, 4Х5МФС, но во всех ответственных случаях необходимо применять высоковольфрамистую сталь марки 3ХВ8.

Высоколегированные инструментальные стали. К ним относятся быстрорежущие и высокохромистые стали Х12Ф1, Х12М.

Быстрорежущие стали по своему химическому составу являются высоколегированными. Они содержат вольфрам, хром, ванадий, молибден, кобальт. Так содержание хрома во всех быстрорежущих сталях одинаково, хром не указывается в обозначении марки.

Быстрорежущие стали, в отличие от других инструментальных сталей обладают высокой теплостойкостью (красностойкостью), т.е. способностью сохранять мартенситную структуру и соответственно твердость, прочность, износостойкость при повышенных температурах, возни-кающих в режущей кромке при резании с большой скоростью. Эти стали сохраняют все вы-ше перечисленные свойства при нагреве до 600-620 °С. Применение быстрорежущих сталей позволяет значительно повысить скорость резания (в 2-4 раза) и стойкость инструмента (в 10-30 раз) по сравнению со сталями, не обладающими теплостойкостью. Основными легирующими элементами быстрорежущих сталей, обеспечивающими их теплостойкость, являются в первую очередь вольфрам и его химический аналог - молибден. Теплостойкость улучшается в при-сутствии ванадия и кобальта. Быстрорежущие стали относятся к карбидному (ледебуритному) классу. В соответствии с ГОСТ 19265-73 маркируется буквой Р, что означает принадлежность стали к классу быстрорежущих, цифра, следующая за буквой Р, показывает среднее содержа-ние вольфрама в стали. Основными марками являются: Р18, Р12, Р6М3, Р6М5.

Широко используются сталь Р6М5 с меньшим содержанием вольфрама.

Из этих сталей изготавливают сверла, фрезы, долбяки, протяжки, развертки, пилы, напильники для твердых металлов и другой инструмент.

Кроме того, ГОСТ 19265-73 предусматривает следующие марки быстрорежущей стали: высокованадиевые - Р9Ф5, Р14Ф4, Р18Ф2; кобальтовые - Р9К5, Р9К10 и кобальтованадиевые -Р10К5Ф5, Р18К5Ф2. Эти стали обладают повышенной теплостойкостью и применяют при обработке жаропрочных и нержавеющих сталей, титановых сплавов, пластмасс и т.д.

Улучшить режущие свойства можно низкотемпературным цианированием. Термически обработанный инструмент (закаленный и отпущенный) цианируют в жидких цианосодержащих солях при 520-580 °С в течение непродолжительного времени. В результате такого насыщения на поверхности инструмента образуется слой, насыщенный азотом и углеродом. Несмотря на небольшую толщину этого слоя (всего несколько микрон), он значительно повышает износостойкость инструмента.

Разряд.

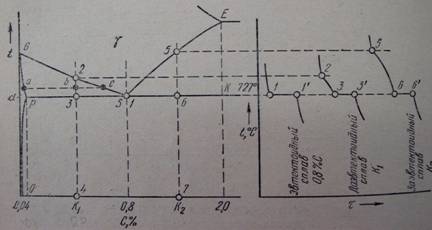

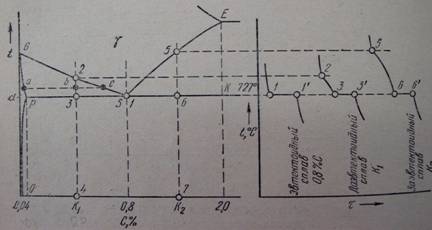

1. Железоуглеродистые сплавы в соответствии с диаграммой железо - углерод (рисунок 30) для равновесных условий (после очень медленного охлаждения с высоких температур) при комнатной температуре состоят из двух фаз: феррита и цементита. Однако количество, взаимное расположение этих фаз зависят от содержания углерода.

| Рисунок 30 – Стальная часть диаграммы Fe-C

| |

По структуре, получаемой в равновесном состоянии, углеродистые стали делятся на три класса: доэвтектоидные, эвтектоидные и заэвтектоидные (см. рисунок 15).

Сплав, содержащий до 0,02 %С, имеет ферритную структуру (рисунок 31 а). Феррит - самая мягкая фаза (80-100 НВ). Сплав, содержащий до 0,8 % С, имеет структуру феррит + перлит (рисунок 31 б) Перлит - это смесь двух фаз феррита и цементита (Fea + Fe3C), образующаяся в результате распада аустенита при медленном охлаждении. В зависимости от формы цементита перлит бывает пластинчатый - цементит имеет форму пластинок (рисунок 32 а) и зернистый - цементит имеет форму зерен (рисунок 32 б). Чем выше содержание углерода в стали, тем больше в структуре перлита (рисунок 33). Перлит имеет более высокую твердость, чем феррит (200 НВ), поэтому с увеличением количества перлита в стали ее твердость возрастает. Твердость перлита обусловлена цементитом, твердость которого 800 НВ.

| Рисунок 31 – Микроструктура в стали.

а – феррит;

б – феррит + перлит

| |

а х 500 б х 500

| Рисунок 32 – Перлит в стали.

а – пластинчатый;

б – зернистый.

| |

а х 500 б х 500

| Рисунок 33 – Микроструктура стали с различным содержанием углерода.

а – содержание 0,04 % С;

б – содержание 0,2 % С;

в – содержание 0,4 % С.

| |

а х 200 б х 200 в х 200

Основные линии и критические точки диаграммы железо - углерод (см. рисунок 14 разряд 1-2).

Температуры, при которых начинается или заканчивается процесс фазовых превращений в металле или сплаве, называют критическими точками.

Линия GOS (от 910 °С -727 °С). Окончание растворения феррита в аустените в доэвтектоидных сталях при нагреве. Начало выделения феррита из аустенита при охлаждении в доэвтектоидных сталях. Критическую точку превращения a «g при 910 °С обозначают соответственно Ас3 (при нагреве) и Аr3 (при охлаждении).

Критическую точку перехода a «g при 1392°С обозначают Ас4 (при нагреве) и Аr4 (при охлаждении).

Линия РSК (727 °С). Превращения перлита в аустенит при нагреве. Превращения аустенита в перлит при охлаждении. Критические точки - Ас1 (при нагреве) и Аr1 (при охлаждении).

Линия SE (727 °С – 1130 °С). Окончание растворения цементита в аустените в заэвтектоидных сталях. Начало выделение цементита из аустенита в заэвтектоидных сталях. Критические точки - Асm (при нагреве) и Аrm (при охлаждении).

Линия МО (768 °С- точка Кюри). Потери магнитных свойств при температуре выше (768 °С) для сталей, содержащих углерода примерно до 0,5%. Возникновение магнитных свойств для тех же сталей при температуре ниже (768 °С). Критические точки: Ас2 (при нагреве) и Аr2 (при охлаждении).

Линия IE- начало плавления стали при нагреве; окончание затвердевания стали при охлаждении.

2. К сталям специального назначения относятся: нержавеющие, кислото-, окалино- и износостойкие, жаропрочные, магнитные, немагнитные, электротехнические и сплавы с высоким сопротивлением.

Механические свойства этих сталей и сплавов чаще не имеют основного значения. Многие из этих сплавов являются прецизионными в смысле высокой точности химического состава и технологии производства.

Нержавеющие (коррозионностойкие) стали марок 1Х13, 1Х13, 3Х13, 4Х13 обладают высокой стойкостью против электрохимической коррозии, вызываемой действием электролитов: кислот, щелочей и солей. К этому виду коррозии относят атмосферную и почвенную. Повышение устойчивости стали против коррозии достигается введением в нее элементов, образующих на поверхности защитные пленки, прочно связанные с основным металлом и предупреждающей контакт между сталью и наружной агрессивной средой, а также повышающих электрохимический потенциал стали в разных агрессивных средах. Хромистые нержавеющие стали с 12-14 % Cr устойчивы против коррозии в морской (пресной) воде, атмосфере, ряде кислот, солей и щелочей. Из них изготавливают турбинные лопатки, хирургический инструмент, клапаны гидравлических насосов, предметы домашнего обихода и т.д.

Кислотостойкие стали марок Х17, Х25 - низкоуглеродистые высокохромистые стали ферритного класса. Из этих сталей изготавливают оборудование заводов пищевой и легкой промышленности и кухонную утварь.

Аустенитные стали 1Х18Н9Т, Х18Н12М2Т и др., легированные хромом (до 17-1 8%) и нике-лем до 8-10 % (или марганцем) имеют высокую коррозионную стойкость против воздействия различных кислот и не подвергаются межкристаллитной коррозии (разъеданию границ между зернами стали). Из этих сталей изготавливают различную аппаратуру для химической, нефтя-ной и пищевой промышленности.

Окалиностойкие стали -стали устойчивые против газовой (химической) коррозии при высоких температурах (550 °С)марок Х25Т, Х9С2, Х12ЮС т.е. не дают окалины, что дости-гается благодаря присутствию хрома, алюминия и кремния, которые в процессе нагрева обра-зуют плотные пленки, защищающие сталь от дальнейшего окисления. Из этой стали изго-тавливают муфели термических печей, защитные чехлы термопар.

Жаропрочны е стали, одновременно сохраняют прочность и окалиностойкость при высоких температурах. Сопротивление металла ползучести и разрушению в области высоких температур при длительном действии нагрузки называют жаропрочностью. Жаропрочные стали должны обладать и жаростойкостью. Жаропрочные стали для работы при высоких температурах (до700-950 °С) создаются на основе железа, никеля и кобальта, а для работы при очень высоких температурах (до 1200-1500 °С) – на основе хрома, молибдена и других тугоплавких металлов. Наиболее распространенными марками являются стали Х23Н18, Х25Н25С2, Х10С2М, Х18Н12М3Т. Из них изготавливают детали газовых турбин, реактивные прямоточные двигатели, клапаны автомобильных моторов, цепные конвейеры термических печей и другие детали, способные работать при высоких температурах.

Износостойкие (аустенитные) стали обладают большим сопротивлением износу. Наиболее распространенной маркой является высокомарганцевая сталь Г13, содержащая 1,0- 1,3 % углерода, 12-14 % марганца и других примесей. Механической обработке сталь Г13 не подвергают. Из этой стали изготавливают корпуса и щеки дробилок, звенья гусениц (траки), козырьки экскаваторных ковшей и землечерпалок и др. детали, одновременно работающие на удар и износ.

Магнитные (ферромагнитные) стали обладают не только высокой магнитной проницае-мостью, но и высокой коэрцитивной силой. Они плохо намагничиваются, но сохраняют свои магнитные свойства даже после намагничивающего поля. Из всех металлов только три (железо, кобальт, никель) обладают ферромагнетизмом, т.е. способностью значительно сгущать магнитные силовые линии, что определяется магнитной проницаемостью.

К магнитным сталям относятся высокоуглеродистые стали (чаще с 1 %С), легированные хромом (3,0 %): ЕХ, ЕХ3; хромом и вольфрамом (6%) Е7В6, и одновременно хромом и кобаль-том, молибденом - ЕХ5К5 и ЕХ9К15М. Особо высокие магнитные свойства после соответст-вующей термической обработки имеют стали с добавкой кобальта. Эти стали применяют для неответственных постоянных магнитов массового производства.

Высокое значение магнитной проницаемости можно достичь после специальной термообработки сплава пермоллой - сплава железа и никеля, содержащего 78,5 % Ni и 21,5 % Fe. Ферриты. Ферриты получают спеканием порошков, состоящих из Fe2O3 и окислов (ZnO, NiO, MnO и др.). Ферриты применяют для работы при высоких и сверхвысоких частотах, где использование металлических ферромагнетиков невозможно, из-за больших потерь электромагнитной энергии. Их используют в радиоэлектронике и радиотехнике для магнитных стержневых антенн, сердечников магнитных усилителей, в импульсных трансформаторах и т.д. Ферриты обеспечили миниатюрность важных узлов современных приборов.

Немагнитные (парамагнитные) стали используются для изготовления деталей электрических машин, которые должны обладать высокой прочностью, но быть немагнитными, например бандажные кольца турбогенераторов. Наиболее распространенной маркой является сталь Н23, содержащая до 0,3 % углерода, 22-23 % никеля и 2,5 % хрома.

В настоящее время широко используют парамагнитные аустенитные стали 12Х18Н9, 55Г9Н9Х3, 45Г17Ю3.

Электротехнические стали разделяются на динамные и трансформаторные. Электротехнические стали легированы кремнием, маркируют буквой Э, первая цифра указывает на содержание кремния в %, вторая цифра - гарантированные электромагнитные свойства (1 - нормальные удельные потери, 2 - пониженные и 3 - низкие удельные потери), 0- в конце указывает, что сталь - холоднокатаная текстурованная, 00- холоднокатаная малотекстурованная (Э1100, Э1200 и т.д.).

Содержание кремния в динамных сталях Э1, Э2, Э3 составляет соответственно около 1, 2 и 3 %, а в трансформаторной стали Э4 - около 4 %. Кремний повышает электросопротивление и понижает потери на индукционные токи Фуко. Углерод ухудшает магнитные свойства, поэтому его содержание в таких сталях должно быть минимальным. Электротехнические стали обладают большой магнитной проницаемостью, легко намагничиваются и быстро теряют магнитные свойства. Из динамной стали изготавливают заготовки для полюсов и других магнитопроводов электрических генераторов, электродвигателей, а из трансформаторной - заготовки для сердечников силовых трансформаторов.