Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Топ:

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Интересное:

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Наряду с определением условной прочности резин ихиспытывают на прочность при специально созданной (путем надреза) максимальной концентрации напряжения. При этом определяют показатель сопротивления раздиру В (Н/м), равныйотношению нагрузки Р, вызывающей полное разрушение образцапо месту искусственно созданного участка разрушения, к первоначальной толщине образца. Испытание осуществляется согласно ГОСТ 262-93.

Образцы серповидной формы вырубают штанцевым ножом на вырубном прессе извулканизованных пластин толщиной (2±0,2) мм. Надрез у образцов делают в центре внутренней стороны образца, глубиной (0,50±0,08) мм, под прямым углом к образцу, гладкий и ровный, перпендикулярно его длине.

Сущность испытания заключается в растяжении образца с надрезом с постоянной скоростью и измерения максимальной силы, при которой происходит его раздир. Число образцов не менее пяти.Испытание проводят на разрывной машине при скорости движения нижнего зажима (500±50) мм/мин.Для большей концентрации напряжения образцы закрепляют в зажимы так, чтобы искривленная часть выпрямилась.Рекомендуется вести испытания при комнатной температуре.

Сопротивление раздиру В (в кН/м) рассчитывают по формуле

где P – максимальное усилие, кН; h – первоначальная толщина образца, м.

6 Метод определения сопротивления резин истиранию

Испытания в режиме скольжения по ГОСТ 426-77 ведут намашине МИ-2. Сущность метода заключается в истирании образцов, прижатыхк абразивной поверхности вращающегося с постоянной скоростьюдиска, при постоянной нормальной силе.

Испытуемые образцы вставляютв рамку рычага, устанавливают его в машину, прикладываютнормальную силу N и ведут притирку образцов, а затем к концудлинного плеча рычага подвешивают груз, уравновешивающийвместе с динамометром вращающий момент, который создаетсясилами трения, возникающими при скольжении абразива по образцам. Горизонтальное положение рычага определяется ограничителями. Для сохранения равновесия по мере надобностименяют натяжение динамометра. Проводят притирку образцовдо снятия наружной пленки по всей их поверхности. После выключения мотора закрывают воздуховод, снимают прижимнойгруз, освобождают образцы и нумеруют их с нерабочей стороныв соответствии с положением в гнездах. Производят притиркуеще двух пар испытуемых образцов. Перед притиркой или истиранием каждой пары образцов показания счетчика сбрасываютнажатием на рукоятку.

|

|

Притертые образцы очищают от пыли щеткой, снимают с их краев бахромки и взвешивают на весах с погрешностью до 0,001 г. Взвешенные образцы снова закрепляют в тех же гнездах и устанавливают рычаг так же, как для притирки. Включают мотори подачу сжатого воздуха. Уравновешивают рычаг, и в процессеиспытания примерно каждые 60 с записывают показания динамометра с точностью до 0,1 Н.

После 200 оборотов диска (контроль по счетчику) мотор автоматически отключается. Выключают подачу сжатого воздуха,вынимают образцы, очищают их и взвешивают. Потеря массыобразцов должна быть не менее 0,5 г (иначе время испытанияувеличивают). Затем так же испытывают еще две пары образцов.Истирающую способность шкурки проверяют до и после испытания шести пар образцов по контрольной резине.

Истираемость α (м3/ТДж) характеризует убыль объема двух образцов за единицу времени:  где ΔV - убыль объема двух образцов, м3; А - работа трения, затраченная на истирание двух образцов, ТДж.

где ΔV - убыль объема двух образцов, м3; А - работа трения, затраченная на истирание двух образцов, ТДж.

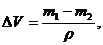

Убыль объема двух образцов ΔV (м3) рассчитывают по формуле:

где m1 -начальная масса образцов после притирания, г; m2 -масса образцов после истирания, г; ρ -плотность резины,г/см3.

Теоретическая плотность резины. Пользуясь справочными данными таблиц плотности ингредиентов, находят объемы,приходящиеся на долю каждого ингредиента смеси и суммарныйобъем всей смеси.Зная массу смеси и ее объем, определяют еетеоретическую плотность по формуле:  где d – плотность смеси, кг/м3 (г/см3); Р – масса смеси, кг (г); V – объем смеси, м3 (см3).

где d – плотность смеси, кг/м3 (г/см3); Р – масса смеси, кг (г); V – объем смеси, м3 (см3).

|

|

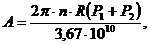

Работа трения А (кВт) расчитывается по формуле:  где P1 -среднее значение уравновешивающего груза, подвешенного к длинному плечу рычага, Н; P2 -“постоянная” машины (разность массы плеч рычага, определяемая без образцов и прижимного груза), Н; R -расстояние от точки подвеса уравновешивающего груза P1 до центра вращения рычага, м; n -число оборотов диска за время испытания.

где P1 -среднее значение уравновешивающего груза, подвешенного к длинному плечу рычага, Н; P2 -“постоянная” машины (разность массы плеч рычага, определяемая без образцов и прижимного груза), Н; R -расстояние от точки подвеса уравновешивающего груза P1 до центра вращения рычага, м; n -число оборотов диска за время испытания.

7 Метод определения сопротивления резин образованию и разрастанию трещин при изгибе с проколом

Испытание характеризует поведение резин при многократных деформациях на изгиб и заключается в изгибании образцов по месту нахождения канавок под углом 180° при определенной частоте деформации 270 изгибов в 1 мин. Испытание проводят до появления первой трещины, видимой на глаз, и до разрастания трещин до определенного размера (12 мм).

Для проведения испытаний применяют образцы, изготовленные в формах на гилравлических прессах в виде прямоугольных полос; их форма и размеры указаны вГОСТ 9983-74. Посредине образцы имеют канавки прямой полуцилиндрической формы. В канавках, являющихся участками концентрации напряжений при деформации, образуются и разрастаются трещины.

Существует два метода проведения испытаний. По методу Аиспытания ведут без прокола, по методу Б - с предварительнымсквозным проколом образцов по центру канавки, обеспечивающим повышенную точность определения сопротивления разрастанию трещин.

Сопротивление разрастанию трещин соответствует числу циклов (в тыс.), выдержанных образцом от момента появления видимых трещин до момента разрастания их до 12 мм. Для сквозного прокола образцов применяют приспособление с копьем. Образец помещают на жесткую подложку и прокалывают одним ударом копья так, чтобы щель прокола была параллельна канавке, а копье выступало из образца на 2,5-3 мм. Образцы можно испытывать не ранее 6 ч после вулканизации.

Образцы закрепляют в зажимах машины МРС-2 при максимальном расстояниимежду ними, без натяжения и изгиба при помощи зажимногоустройства, канавкой наружу и по центру между зажимами.Образцы должны находиться на расстоянии не менее 0,5-1‚0 ммдруг от друга.

|

|

В зависимости от условий испытания по заданной амплитуде деформации образцовустанавливается ход ползуна. Частота деформациименяется перестановкойремня с одной ступени шкива на другую. Амплитуда деформации устанавливается ходом ползуна.

Отобранные для испытания шесть образцов без дефектов устанавливают в зажимах машины и измеряют линейкой длину трещины от прокола (L0) с погрешностьюне более 0,1 мм. При измерении расстояниемежду зажимами должно составлять 65 мм. Включив машину, наблюдают за разрастанием трещин; останавливая ее,периодически фиксируют число циклов изгибов (в тыс.) и длинутрещины, измеренную при расстоянии между зажимами 65 мм.Измерения ведут через 1, 3, 5, 10, 20, 50, 100, 300 тыс. циклови далее.

Строят график, откладывая по оси абсцисс числотысяч циклов изгибов, соответствующих длинам трещин, значения которых наносят на оси ординат. Через полученные точкипроводят линию и определяют число изгибов (в тыс. циклов)при разрастании трещин от L0 до (L0 + 2) мм; от (L0 + 2) до(L0 + 6) мм и от (L0 + 6) до (L0 + 10) мм.За результат испытания принимают среднее арифметическоерезультатов испытаний всех образцов.

Сопротивление резин образованию трещин при многократномпродольном изгибе N характеризуется числом циклов деформаций от начала испытания до образования видимых трещин в канавке образца.

Расчет ведут по формуле  где n - число изгибов в мии; t - время от начала испытания до образования видимых трещин, мин.

где n - число изгибов в мии; t - время от начала испытания до образования видимых трещин, мин.

8 Определение усадки резиновых смесей

Резиновую смесь разогревают на вальцах в течение 5-6 минут, срезают в виде листа толщиной 1-2 мм. В момент снятия резинового листа на его поверхность, с нижней стороны зазора вальцов, наносится шаблоном окружность диаметром 50 мм. В результате усадки резиновой смеси окружность обращается в эллипс с малой остью d2. Усадка резиновых смесей происходит во времени и практически завершается через 2 часа после снятия резинового листа.

Усадка резиновых смесей рассчитывается по формуле:  где d1 – диаметр шаблона; d2 – малая ось эллипса.Величину замеряют не ранее, чем через 2 часа после снятия резинового листа с вальцов.

где d1 – диаметр шаблона; d2 – малая ось эллипса.Величину замеряют не ранее, чем через 2 часа после снятия резинового листа с вальцов.

|

|

Заключение (выводы) по итогам практики

1. Ускорители не влияют на пластичность, мягкость, восстанавливаемость, эластическое восстановление, относительное эластическое восстановление, усадку, которые имеют примерно равные значенияе во всех резиновых смесях

2. Оптимальное время вулканизации у смесей, содержащих сульфенамид Ц и каптакс, одинаковое, а у альтакса отличается из-за того, что он меньше активируется дифенилгуанидином. Сульфенамид Ц обеспечивает значительно более длительный индукционный период.

3. Физико-механические характеристики резин у всех трех систем ускорителей очень схожи. Но показатели условных напряжений при удлинении и условная прочность выше у резин, содержащих систему каптакс-ДФГ.

4. Изменение системы ускорителей не влияет на твердость резин. Эластичность и сопротивление истиранию являются наибольшими для резин с системой альтакс-ДФГ.

5. Динамическая выносливость наиболее велика для резины, вулканизованной в присутствии системы альтакс-ДФГ.

6. На основании проведенных испытаний можно заключить, что наилучшим комплексом свойств обладает резина, вулканизованная в присутствии альтакса и ДФГ. Данная резина обладает наибольшими показателями прочности, сопротивления истиранию, эластичности и устойчивости к многократному изгибу. Для точного подбора системы ускорителей необходимы дополнительные испытания.

Список литературы

1. Технология резины: Рецептуростроение и испытания / под ред. Дика Дж. С.; пер. с англ. под ред. В. А. Шершнева. – И: Научные основы и техн., 2010. – 620 с.

2. Бергштейн, Л. А. Лабораторный практикум по технологии резины: Учеб. пособие для техникумов / Л. А. Бергштейн. – Л.: Химия, 1989. – 248 с.

3. ГОСТ 415-75. Каучуки и резиновые смеси. Метод определения пластоэластических свойств на пластометре; введ. 1976-01-01. − М.: ИПК Издательство стандартов, 2002. – 6 с.

4. ГОСТ 263-75. Резина. Метод определения твердости по Шору А; введ. 1977-01-01. − М.: ИПК Издательство стандартов, 1989. – 7 с.

5. ГОСТ 270-75. Резина. Метод определения упругопрочностных свойств при растяжении; введ. 1978-01-01. − М.:Стандартинформ, 2008. – 11 с.

6. ГОСТ 262-93. Резина. Определение сопротивления раздиру (раздвоенные, угловые и серповидные образцы; введ. 1995-01-01. − М.: ИПК Издательство стандартов, 1995. – 11 с.

7. ГОСТ 426-77. Резина. Метод определения сопротивления истиранию при скольжении; введ. 1978-01-01. − М.: ИПК Издательство стандартов, 2002. – 8 с.

8. ГОСТ 9983-74. Резина. Методы испытаний на многократный продольный изгиб образцов с прямой канавкой; введ. 1976-01-01. − М.: ИПК Издательство стандартов, 1996. – 8 с.

|

|

|

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!