Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Интересное:

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Практическая работа №3

Измерительные преобразователи неэлектрических величин

Цель работы: изучение принципа действия и конструктивных особенностей первичных измерительных преобразователей, предназначенных для измерений неэлектрических величин.

Общие сведения

Комплексная автоматизация технологических процессов предполагает контроль и измерение различных физических величин, характеризующих состояние объекта управления (регулирования) – механических, тепловых, оптических и других неэлектрических. Преимущества же электроизмерительных приборов и преобразователей очевидны. Этим обстоятельством объясняется широкое распространение первичных измерительных преобразователей (датчиков), предназначенных для измерений неэлектрических величин и преобразования их в электрические.

Первичные измерительные преобразователи чрезвычайно разнообразны по принципу действия, устройству, видам входного и выходного сигналов, функциональному назначению, метрологическим и эксплуатационным характеристикам.

В зависимости от выходного параметра первичные измерительные преобразователи разделяют на параметрические и генераторные. Их классифицируют также по физической природе явлений, лежащих в основе их работы, по принципу действия и др.

Практическая работа №4

Анализ релейно-контактных схем автоматики

Цель работы: изучение схемотехники типовых релейных схем, получение практических навыков анализа, синтеза и минимизации релейно-контактных схем автоматики, освоение основных принципов перевода релейно-контактных схем на бесконтактные.

Общие сведения

Электромагнитные реле (ЭМР) представляют собой электромеханические контактные устройства, преобразующие управляющий электрический ток в магнитное поле, которое оказывает силовое скачкообразное воздействие на подвижное намагниченное тело, механически связанное с электрическим контактом реле или являющееся подвижной частью этого контакта. При возникновении управляющего тока в ЭМР происходит скачкообразное срабатывание контакта, который из разомкнутого (замкнутого) состояния через замыкание (размыкание) переходит в замкнутое (разомкнутое) состояние.

|

|

В разомкнутом состоянии контакт имеет видимый разрыв с высокой электрической прочностью и контактным сопротивлением на уровне поверхностного сопротивления элементов конструкции реле. В замкнутом состоянии переходное сопротивление механического контакта, выполненного из соответствующих материалов, составляет единицы – десятки мОм, а падение напряжения на контакте даже при протекании тока силой в десятки ампер не превышает 100...200 мВ.

На работу контактов ЭМР, помимо управляющей электромагнитной силы, существенное влияние оказывают также силы упругой деформации контактных элементов и/или специальной (возвратной) пружины, которые в процессе срабатывания реле препятствуют действию электромагнитной силы, а в ее отсутствие способствуют возвращению контактов в исходное состояние. В некоторых конструкциях ЭМР работу упругих сил дополняет или заменяет сила тяжести, действующая на массивные подвижные детали реле.

При замыкании или размыкании электрически нагруженного контакта в межконтактном промежутке практически всегда возникает электрический разряд, взаимодействующий с областью контактируемой поверхности материала, что приводит к ее электрофизическому износу. Кроме того, электрический разряд, обладая электропроводимостью, ускоряет процесс замыкания и затягивает процесс размыкания контакта. Таким образом, ЭМР является устройством, в котором действуют электромагнитные, контактные, механические и электроразрядные явления.

|

|

Конструкции ЭМР в зависимости от принципа силового воздействия магнитного поля на подвижный элемент контакта подразделяются на два основных вида:

- реле с магнитоуправляемым якорем или якорные реле, в которых подвижное магнитоуправляемое тело — якорь, который либо несет на себе подвижный контактный элемент, либо механически воздействует на него посредством толкателя, поводка и т.п. передающего органа;

- реле с магнитоуправляемым контактом, в которых магнитоуправляемым телом является сам подвижный элемент контакта – геркон [1,2].

Реле еще длительное время будут оставаться одними из самых распространенных элементов аппаратуры автоматики и телемеханики в различных отраслях промышленности. Это связано как с традиционными преимуществами реле (высокая нагрузочная способность, значительные перегрузочная способность и помехозащищенность и др.), так и с появлением современных реле пятого поколения, в том числе, твердотельных, сверхбыстродействующих и др. [3, 4]

Типовые релейные схемы

Наиболее широкое применение получили следующие типовые релейные схемы:

1) самоблокировки;

2) взаимной блокировки;

3) экономичного включения;

4) искробезопасного включения;

5) замедления (реле времени).

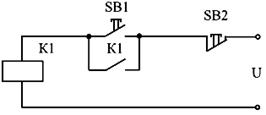

В схеме самоблокировки реле при кратковременном замыкании кнопки SB1 Пуск реле срабатывает (рис. 4.1) и своим замыкающим контактом блокирует цепь питания этой кнопки, благодаря чему последующее отпускание кнопки SB1 не приведет к отключению реле. Для отключения реле необходимо разорвать общую цепь питания нажатием кнопки SB2.

Рисунок 4.1 – Релейная схема самоблокировки

Схема взаимной блокировки, показанная на рис. 4.2, не допускает одновременного включения реле, так как в цепь обмотки каждого реле введен размыкающий контакт другого реле. Необходимость взаимной блокировки встречается в схемах, предохраняющих от возможной аварии. Например, одно реле служит для включения двигателя в прямом направлении вращения, а другое – на реверс.

Рисунок 4.2 – Релейная схема взаимной блокировки

На рис. 4.3 показаны схема и график экономичного включения реле. Если в обычных схемах реле срабатывает при напряжении срабатывания Uср и остается в этом состоянии при таком напряжении за счет цепи самоблокировки, то в рассматриваемой схеме реле, срабатывающее также при напряжении Uср, при отпускании кнопки SB1 остается в рабочем состоянии через цепь резистора R при напряжении Uр.

|

|

Рисунок 4.3 – Схема и график экономичного включения реле

На графике видно, что Uср> Uр, поэтому и потребление энергии в рабочем состоянии реле намного меньше, чем в ранее рассмотренных схемах. Необходимым условием работы схемы является Uр> Uот, в противном случае при отпускании кнопки SB1 реле будет отключаться.

Отличительная особенность схемы искробезопасного включения реле, широко применяющейся в различной рудничной и шахтной аппаратуре автоматизации (рис. 4.4), заключается в том, что цепь питания реле осуществляется искробезопасным напряжением Uиск. Искробезопасные параметры цепи питания достигаются выполнением обмотки II проводом высокого удельного сопротивления или включением в цепь питания ограничительного резистора R2. В исходном положении при поданном питании реле К не работает, так как Uср> Uр. При нажатии кнопки SB1 реле срабатывает и остается во включенном состоянии. При этом выполняется соотношение Uср> Uр > Uот. Через обмотку реле протекает однополупериодный постоянный ток, второй полупериод закорачивается в цепи искробезопасного напряжения через диод VD1. Сопротивление обмотки реле однополупериодному току мало и реле работает устойчиво.

Рисунок 4.4 – Схема искробезопасного включения реле

При нажатии кнопки SB2 сопротивление обмотки реле для переменного тока возрастает, реле отключается и схема возвращается в исходное положение. Следует отметить, что когда работает реле К, диод VD1 переводит его в режим замедления – реле времени (за счет ЭДС самоиндукции, которая действует от однополупериодного тока в обмотке), что предотвращает вибрацию якоря реле. Увеличение времени срабатывания или отпускания ЭМР можно достичь включением реле в схемы, изменяющие скорость нарастания или спадания тока в его обмотке.

На рис. 4.5 показана схема замедления срабатывания реле с помощью шунтирования его обмотки конденсатором. В этом случае при замыкании ключа заряд конденсатора происходит за определенный промежуток времени. Напряжение на конденсаторе постепенно возрастает, а время срабатывания реле увеличивается, эта схема также увеличивает и время отпускания, поскольку якорь некоторое время остается притянутым за счет энергии, накопленной в конденсаторе.

|

|

Рисунок 4.5 – Схема замедления срабатывания реле

В схеме на рис. 4.6 время отпускания реле увеличивается за счет того, что при размыкании ключа в цепи, состоящей из параллельного соединения обмотки реле, конденсатора и резистора, некоторое время сохраняется ток разряда конденсатора.

Рисунок 4.6 – Схема увеличения времени отпускания реле

Чтобы переходный процесс в этой цепи имел апериодический характер, применяют достаточно большую емкость конденсатора и большое значение сопротивления резистора.

Практическая работа №5

Общие сведения

В настоящее время широкое распространение на производстве получают промышленные контроллеры и ПЛК (программируемые логические контроллеры на Западе получили название «программируемые реле»), предназначенные для применения в системах автоматизации.

Фирма Siemens была одним из пионеров в области разработки промышленных контроллеров и ПЛК, начав их массовое производство в 1996 году. Логический модуль LOGO! изначально задумывался как промежуточное звено между традиционными релейными элементами автоматики (контакторы, реле времени и т.п.) и программируемыми контроллерами. В нем вместо соединения проводов должно было использоваться логическое соединение функций, обычно реализуемых аппаратно с помощью отдельных устройств. Но в отличие от программируемых контроллеров сложность устройств должна была позволять работать с ними персоналу без специальных знаний в области программирования. С этой же целью ввод программы в LOGO! осуществляется непосредственно со встроенных индикатора и клавиатуры. Для подключения к источникам сигналов и исполнительным устройствам модули LOGO! первых поколений имели 6 или 12 дискретных входов и 4 или 8 дискретных выходов (варианты Basic и Long соответственно). Затем к дискретным входам добавилось два аналоговых.

В 2001 году фирма Siemens выпустила модульный LOGO!, в котором увеличение числа обслуживаемых входов и выходов обеспечивается с помощью дополнительных модулей расширения. Подключение разных модулей расширения к базовой модели LOGO! позволяет расширить возможности контроллера. Модуль закрепляется на стандартной профильной шине и подключается к LOGO!

В распоряжении разработчика имеются следующие типы модулей:

|

|

- дискретный модуль LOGO!DM8;

- аналоговый модуль LOGO!AM2;

- коммуникационный модуль LOGO!CM AS-i.

В модульном варианте ПЛК LOGO! (рис. 5.1) можно реализовать максимум с 24 дискретными и 8 аналоговыми входами, а также 16 дискретными выходами. Напряжение питания входных цепей в LOGO! соответствует напряжению питания модуля, которое может быть 12/24 В постоянного тока, 24 и 230 В переменного тока. Выходы могут быть транзисторными или релейными. Нагрузочная способность последних (до 10 А) обеспечивает непосредственное подключение достаточно мощных исполнительных устройств.

Рисунок 5.1 − Модульный LOGO! фирмы Siemens

Новые модули расширения делают LOGO! способным быстро реагировать на изменения и занимают в два раза меньше места, чем сам LOGO! Кроме того, к такому микроконтроллеру можно подключить коммуникационные модули для работы в сетях AS-interface, EIB Instabus или LON. Существуют и логические модули без дисплея и клавиатуры, благодаря чему они почти на 20 процентов дешевле.

Главной особенностью ПЛК LOGO! является то, что схема релейной автоматики собирается из программно реализованных функциональных блоков. В распоряжении пользователя имеется восемь логических функций типа И, ИЛИ и т.п., большое число типов реле, в том числе, реле с задержкой включения и выключения, импульсное реле, реле с самоблокировкой, выключатель с часовым механизмом, тактовый генератор, календарь, часы реального времени с возможностью автоматического перехода на летнее/зимнее время и др.

Программирование модулей LOGO! может выполняться с помощью встроенных клавиатуры и дисплея. Оно сводится к выбору необходимых функциональных блоков, соединению их между собой и заданию параметров настройки блоков (задержек включения/выключения, значений счётчиков и т.д.). Для хранения управляющей программы в модуле имеется встроенное энергонезависимое запоминающее устройство. Создание резервной копии программы, а также перенос ее в другие LOGO! может быть осуществлён с помощью специальных модулей памяти, устанавливаемых в интерфейсное гнездо. Модули памяти так и называются по цвету корпуса – «желтый» и «красный». При использовании жёлтого модуля программа может быть свободно перенесена из него в LOGO! и обратно. Если же программа переносится из красного модуля, то она может исполняться только в том случае, если модуль памяти остается вставленным в LOGO! Копирование её на другой модуль памяти невозможно. Таким способом обеспечивается защита управляющей программы от несанкционированного размножения.

Однако ввод программы с панели управления может быть оправдан только для небольших по объему программ или в случае острой необходимости внесения корректив в уже работающую программу непосредственно на объекте. Для относительно сложных схем очевидна необходимость использования программного пакета LOGO! SoftComfort, который позволяет разрабатывать в графической форме и документировать программы для LOGO! на компьютере и отлаживать их в режиме эмуляции логического модуля. Выбранные функциональные блоки мышью перетаскиваются на рабочее поле, затем соединяются и параметрируются. Для каждого функционального блока может быть написан комментарий, который существенно облегчит понимание принципа работы программы другому пользователю или поможет самому разработчику через некоторое время вспомнить собственные замыслы. Если по результатам эмулирования корректировка программы не требуется, то ее можно загрузить в память LOGO! с помощью специального кабеля, подключаемого к тому же интерфейсному гнезду, что и модули памяти.

На рис. 5.2 приведен пример блок-схемы логического устройства, выполненного в программе LOGO! SoftComfort.

Рисунок 5.2 − Пример блок-схемы логического устройства, выполненного в программе LOGO! SoftComfort

Зачастую при решении задачи автоматизации возникает потребность в контроле температуры. С появлением специализированного аналогового модуля LOGO! АМ2 Pt 100, предназначенного для непосредственного подключения двух термометров сопротивления Pt 100, процесс контроля температуры в диапазоне от –50 до +200°С заметно упрощается. С помощью LOGO! можно обеспечить и регулирование температуры. Такая задача решается с помощью обычного двухпозиционного регулятора, реализуемого с помощью платинового термометра сопротивления, аналогового модуля АМ2 Pt 100 и функционального блока «Аналоговый триггер». Сигнал с выхода этого блока будет являться управляющим для электрического нагревателя. Конечно, качество регулирования будет далеко не идеальным, но для многих применений оно может оказаться вполне приемлемым.

В 2003 г. было анонсировано очередное поколение логических модулей LOGO! с более мощным 32-разрядным процессором и усовершенствованной архитектурой программы, что обеспечило почти десятикратное повышение быстродействия и соответственно более короткий цикл работы программы микроконтроллера. Увеличение объема памяти в два раза дает возможность использовать в программе уже не 56, а до 130 функциональных блоков, а также снимает ограничения на максимальное количество в одной программе таймеров, счётчиков, часов, аналоговых триггеров и некоторых других блоков.

Практическая работа №3

Измерительные преобразователи неэлектрических величин

Цель работы: изучение принципа действия и конструктивных особенностей первичных измерительных преобразователей, предназначенных для измерений неэлектрических величин.

Общие сведения

Комплексная автоматизация технологических процессов предполагает контроль и измерение различных физических величин, характеризующих состояние объекта управления (регулирования) – механических, тепловых, оптических и других неэлектрических. Преимущества же электроизмерительных приборов и преобразователей очевидны. Этим обстоятельством объясняется широкое распространение первичных измерительных преобразователей (датчиков), предназначенных для измерений неэлектрических величин и преобразования их в электрические.

Первичные измерительные преобразователи чрезвычайно разнообразны по принципу действия, устройству, видам входного и выходного сигналов, функциональному назначению, метрологическим и эксплуатационным характеристикам.

В зависимости от выходного параметра первичные измерительные преобразователи разделяют на параметрические и генераторные. Их классифицируют также по физической природе явлений, лежащих в основе их работы, по принципу действия и др.

|

|

|

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!