Гранулометрический состав обработанной на ЭММА шоколадной массы, состоящей из разнородных по своим реологическим свойствам компонентов (сахар и какао бобы) зависит от соотношения приложенных к ним ударно-истирающих нагрузок со стороны размольных элементов.

Способ создания измельчающего усилия, рализованный в ЭММА, позволяет управлять величиной силового воздействия на частицы обрабатываемого продукта. При этом регулирование ударных нагрузок осуществляется изменением скоростного режима работы ЭММА, а нагрузки сжатия и истирания зависят от величин индукции в рабочем объеме устройства.

При анализе качества обработанного вЭММА полуфабрикате наряду с дисперсностью, одним из важных критериев является его однородность, установление которой позволяет оценить соотношение приложенных к продукту ударных и истирающих нагрузок со стороны мелющих тел и на этой основе произвести выбор оптимальных режимов работы устройства. Решать такие задачи можно на основе анализа гранулометрического состава продукта, подученного наЭММА при различных режимах его работы, исходя из оценки максимально возможных стандартизированной степени измельчения и однородности смеси.

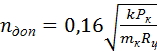

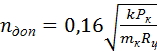

На рисунке 4.4 приведены результата исследований, иллюстрирующие влияние скоростных режимов работы ЭММА на степень измельчения шоколадных масс. Из приведенных данных следует, что при фиксированном значении индукции в рабочем объеме увеличение частоты вращения внутреннего цилиндра эффективно до определенного экстремального значения при, котором достигается максимизация дисперсности продукта. Так, например, в электромагнитном режиме работы ЭММА, определяемым индукцией В = 0,3 Тл, увеличение скоростного режима от 19 до 24 с-1 способствует росту степени измельчения смеси от 88 до 95 %, а при n = 25 с-1 дисперсность обрабатываемого продукта резко падает и составляет примерно 85 %. При этом установлено, что с увеличением электромагнитного, режима до значений индукции' В = 0,4 Тл процесс измельчения эффективнее проводить в более высоком скоростном режиме. Максимально допустимая частота вращения равна в данном случае 25 с-1. Как видно из графиков, экстремальный ход зависимостей D =  (n) характерен для всех исследуемых режимов работы аппарата. То есть, для каждого установленного скоростного режима может быть определен соответствующий ему электромагнитный режим, при котором достигается максимально возможная дисперсность обрабатываемого продукта.

(n) характерен для всех исследуемых режимов работы аппарата. То есть, для каждого установленного скоростного режима может быть определен соответствующий ему электромагнитный режим, при котором достигается максимально возможная дисперсность обрабатываемого продукта.

В результате экспериментальных исследований установлена зависимость между величинами В и n, обеспечивающая максимизацию степени измельчения смеси. Так, наибольшая дисперсность продукта 99% достигается в режимах работы ЭММА В = 0,4 Тл и n = 26,8 с-1.

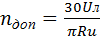

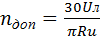

Допустимую частоту вращения nдоп внутреннего цилиндра ЭММА, при которой осуществляется целенаправленная переориентация размольных элементов в слое скольжения можно определить по формуле (4.5), полученной на основании теоретических исследований физико-механических процессов в рабочих объемах аппаратов с постоянным магнитным полем

или

или  ,

,

где Uл - линейная скорость шара, расположенного на уровне поверхности внутреннего цилиндра ЭММА;  - радиус внутреннего цилиндра ЭММА;

- радиус внутреннего цилиндра ЭММА;  - масса размольного элемента; К - коэффициент, характеризующий величину компенсации центробежной силы при помощи увеличения м.д.с. обмоток управления; Рк - сила сцепления между феррошарами и поверхностью внутреннего цилиндра ЭММА.

- масса размольного элемента; К - коэффициент, характеризующий величину компенсации центробежной силы при помощи увеличения м.д.с. обмоток управления; Рк - сила сцепления между феррошарами и поверхностью внутреннего цилиндра ЭММА.

Рисунок 4.4 - Зависимость степени измельчения шоколадных масс от скоростного режима работы ЭММА при величине индукции в рабочем объеме В, Тл: 1 – В = 0,2 Тл; 2 – В = 0,25 Тл; 3 – В = 0,3 Тл; 4 – В = 0,4 Тл;

Сравнительный анализ экспериментальных и расчетных данных показал достаточно хорошую их сходимость (таблица 4.1).

Таблица 4.1 - Экспериментальные и расчетные значения экстремальной частоты вращения внутреннего цилиндра ЭММА

| № п/п

| Величина индукции в рабочем объеме

| Экстремальная частота вращения внутреннего цилиндра nдоп, с-1

|

|

| В, Тл

| Экспериментальная

nдоп.э

| Теоретическая

nдоп.т

|

|

|

| 0,2

| 20,5

| 20,54

| 0,04

|

|

| 0,25

| 22,5

| 22,62

| 0,22

|

|

| 0,3

| 24,2

| 24,27

| 0,07

|

|

| 0,4

| 26,7

| 26,85

| 0,15

|

Таким образом, установлено, что степень компенсации действия центробежной силы на размольные элементы можно оценить в процессе расчета и проектирования ЭММА. Это дает возможность, задаваясь электромагнитным режимом работы устройства в конкретной технологической схеме, установить предельно допустимую частоту вращения внутреннего цилиндра, обеспечивающую максимизацию дисперсности обрабатываемой смеси.

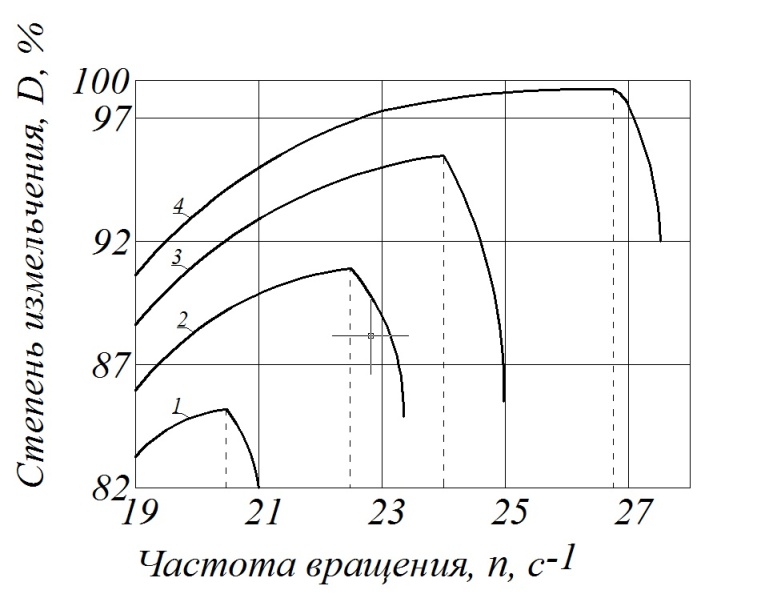

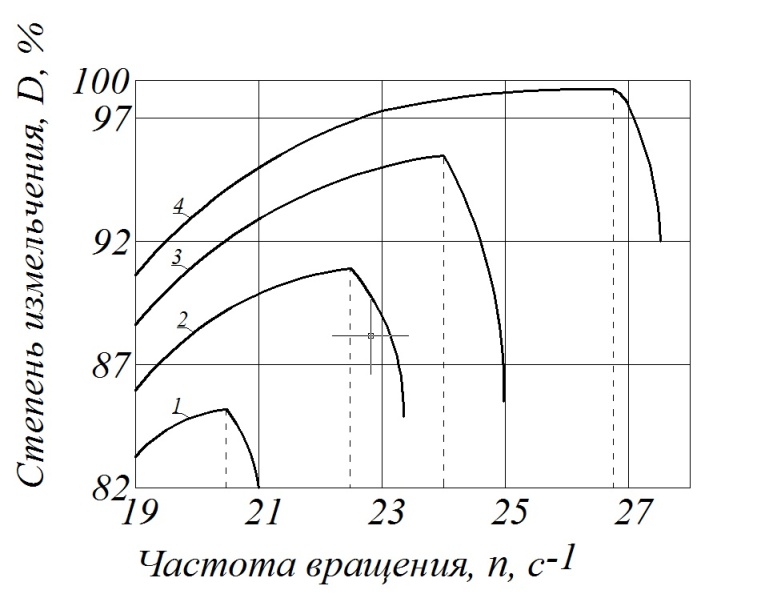

Функции распределения частиц шоколадной массы, полученной в скоростных режимах работа ЭММАn = 20 с-1, n = 23 с-1 и n = 25 с-1 приведены на рисунке 4.5. Как видно из графиков, гранулометрический состав шоколадной массы зависит от частоты вращения внутреннего цилиндра. Так, по мере увеличения скоростного режима работа ЭММА от n = 21,5 с-1 до 23 с-1 происходит выравнивание фракционного состава смеси и показатель  , характеризующий ее однородность уменьшается от 1,66 до 1,59.

, характеризующий ее однородность уменьшается от 1,66 до 1,59.

Рисунок 4.5 - Функции распределения частиц шоколадной массы, при частоте вращения внутреннего цилиндра n, с-1: 1 – n = 21,5 с-1; 2 – n = 23 с-1; 3 – n = 25 с-1

Дальнейшее увеличение частоты вращения до n = 25 с-1 способствует росту степени измельчения шоколадной массы за счет ускорения процесса переориентации размольных элементов в структурных группах, а следовательно, и усилению ударных импульсов по частицам обрабатываемой смеси. При этом однородность продукта ухудшается ( = 1,78) и массовая доля частиц, находящаяся в оптимальном диапазоне дисперсностей (10-30мкм) уменьшается с 50 % до 43%.

= 1,78) и массовая доля частиц, находящаяся в оптимальном диапазоне дисперсностей (10-30мкм) уменьшается с 50 % до 43%.

В рассмотренных режимах измельчения продуктов имеет место изменение соотношений приложенных к ним истирающих и ударных нагрузок со стороны размольных элементов, которые характеризуются преобладанием ударных импульсов при высоких скоростных режимах работы ЭММА и усилением нагрузок сжатия и истирания при низкой частоте вращения внутреннего цилиндра. В результате экспериментальных исследований установлено, что наиболее оптимальным фракционным составом для приготовления шоколада обладает шоколадная масса, обработанная наЭММА в режиме его работы: В = 0,4 Тл и n = 23 с-1 Полуфабрикат имеет следующие гранулометрические характеристики:  = 11мкм;

= 11мкм;  = 17,5мкм;

= 17,5мкм;  = 1,59мкм;

= 1,59мкм;

При этом массовая доля частиц, размером от 10 до 30 мкм, составляет 58 %, что примерно в 2 раза больше, чем в шоколадных массах, полученных многостадийным измельчением традиционными механическими способами.

При проектировании ЭММА необходимо учитывать тепловой режим обработки продукта. Для обеспечения заданного режима необходимо принимать соответствующие конструктивные решения.

(n) характерен для всех исследуемых режимов работы аппарата. То есть, для каждого установленного скоростного режима может быть определен соответствующий ему электромагнитный режим, при котором достигается максимально возможная дисперсность обрабатываемого продукта.

(n) характерен для всех исследуемых режимов работы аппарата. То есть, для каждого установленного скоростного режима может быть определен соответствующий ему электромагнитный режим, при котором достигается максимально возможная дисперсность обрабатываемого продукта. или

или  ,

, - радиус внутреннего цилиндра ЭММА;

- радиус внутреннего цилиндра ЭММА;  - масса размольного элемента; К - коэффициент, характеризующий величину компенсации центробежной силы при помощи увеличения м.д.с. обмоток управления; Рк - сила сцепления между феррошарами и поверхностью внутреннего цилиндра ЭММА.

- масса размольного элемента; К - коэффициент, характеризующий величину компенсации центробежной силы при помощи увеличения м.д.с. обмоток управления; Рк - сила сцепления между феррошарами и поверхностью внутреннего цилиндра ЭММА.

, характеризующий ее однородность уменьшается от 1,66 до 1,59.

, характеризующий ее однородность уменьшается от 1,66 до 1,59.

= 11мкм;

= 11мкм;  = 17,5мкм;

= 17,5мкм;