Параметры сварочного выпрямителя можно регулировать вручную или по заданному закону от автоматического регулятора. Если угол регулирования в управляемом выпрямителе задавать вручную и не изменять в процессе нагрузки, то выпрямитель будет работать на естественных внешних характеристиках, приведенных для одной из схем выпрямления на рис. 3-6. Такие характеристики могут найти в сварке очень ограниченное применение, например для сварки в углекислом газе без стабилизации режима при колебаниях напряжения сети.

В большинстве случаев возникает необходимость получения различных внешних характеристик (жестких, полого- и крутопадающих, с регулируемой крутизной наклона и др.), стабилизации режима при колебаниях напряжения сети, автоматического и программного изменения тока и напряжения во времени.

Эти задачи могут быть решены, если сварочный выпрямитель снабдить автоматическим регулятором. Автоматический регулятор АР (рис. 5-6), система импульсно-фазового управления СФУ и непосредственно тиристорный выпрямитель В составляют замкнутую систему автоматического регулирования. Нагрузкой сварочного выпрямителя является сварочная дуга СД. Система СФУ является исполнительным органом системы авторегулирования.

Автоматический регулятор (рис. 5-7), в свою очередь, состоит из датчика регулируемой величины Д, блока задания БЗ требуемого значения регулируемой величины, элемента сравнения ЭС и усилительного элемента У. В сварочных выпрямителях элемент сравнения и усилитель обычно объединены.

ТЕМА 10.

ТРАНЗИСТОРНЫЕ ИНВЕРТОРНЫЕ ИСТОЧНИКИ ПИТАНИЯ. НАЗНАЧЕНИЕ, КОНСТРУКЦИЯ, ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ И ПРИНЦИП РАБОТЫ. ЭЛЕМЕНТНАЯ БАЗА ВЫПРЯМИТЕЛЕЙ С ИНВЕРТОРОМ. МЕТОДЫ РЕГУЛИРОВАНИЯ НАПРЯЖЕНИЯ И ТОКА.

3.1. Функциональные возможности инверторных источников питания. Объем наплавленного металла, полученный дуговой сваркой, во всем мире превышает 90 %. Источники питания (ИП) сварочной дуги являются одним из основных элементов технологической цепи, в значительной степени влияющим на качество получаемых сварных соединений, а также на технико-экономические показатели процесса дуговой сварки в целом.

Полупроводники открыли конструкторам возможность создать новые сварочные источники. Сначала в сварочных выпрямителях были применены кремниевые диоды, затем появились тиристоры и, наконец, транзисторы, используемые в современных инверторных источниках. Однако не смотря на применение новой элементной базы, сварочные источники питания оставались по прежнему достаточно тяжелыми и громоздкими, т.к. их основной вес был сосредоточен в трансформаторе. Из электротехники известна формула, по которой определяется размер сердечника трансформатора

, (1)

, (1)

где U20 - напряжение холостого хода трансформатора;

w2 - количество витков вторичной обмотки;

В - индукция в сердечнике;

f - частота.

Из формулы видно, что уменьшить сечение сердечника, а следовательно и вес трансформатора, можно за счет снижения U20 или увеличения w2, В, f. По пути уменьшения U20 шли разработчики традиционных бытовых трансформаторов. Однако, при U20<50В зажигание дуги становится практически невозможным, поэтому уменьшение U20 дает относительно небольшое снижение веса, причем в ущерб стабильности при зажигании дуги. Увеличение w2 также практически ничего не дает т.к. одновременно увеличивается w1 и снижая вес сердечника, мы увеличиваем вес отмоток. Увеличить индукцию В не позволяют характеристики современных трансформаторных сталей. Практически единственным путем уменьшения размеров сердечника явилось увеличение частоты - f. Именно по этому пути пошли разработчики инверторных источников питания.

В 1984 году шведский концерн ЭСАБ разработал свой первый инверторный выпрямитель «Caddy», весящий всего 8 кг. Новая система ЭСАБ «New Aristo System» является примером новейших разработок в области сварочного оборудования, предоставляющих все необходимые функции без усложнения ввода сварочных программ.

Первое поколение аппаратов серии Aristo появилась в 1988 году. Были предложены новые возможности:

- программируемое микропроцессорное управление сварочным током и всем процессом сварки;

- возможность использовать одно и то же оборудование для различных видов сварки (MIG, TIG, ММА);

- «синергетические линии», оптимизирующие процесс сварки

- импульсный режим МИГ сварки;

- обратная связь управления сварочными параметрами, что гарантирует лучшую точность и повторяемость;

- улучшенные функции начала и конца сварки.

Очевидно, что отличные сварочные характеристики и возможность оптимизировать процесс в каждой конкретной ситуации улучшают качество сварки. Уменьшается разбрызгивание и улучшается внешний вид шва.

3.2. Принцип работы инверторных источников питания. Функциональная схема инверторного источника сварочного тока показана на рис.1. Напряжение сети промышленной частоты (в данном примере трехфазной, 380В) преобразуется входным выпрямителем в постоянное порядка 500В. Это напряжение в свою очередь преобразуется с помощью инвертора в переменное повышенной частоты (от единиц до десятков кГц), которое затем поступает на понижающий высокочастотный трансформатор. Вторичная обмотка трансформатора нагружена на диодный выпрямитель, к выходу которого через сглаживающий дроссель подключены электрод и изделие.

Рис.1. Функциональная схема инверторного источника питания

Питание трансформатора напряжением высокой частоты позволяет существенно снизить расход материалов, идущих на его изготовление. Так, при частоте питающего напряжения 10кГц по сравнению с частотой 50Гц масса трансформатора и его габаритные размеры уменьшаются примерно в 3 раза, а при частоте 50кГц - уже в 15-17 раз. Например, расчетная масса трансформатора мощностью 20кВА при питании напряжением частотой 50Гц составляет 120кг, а при 50кГц составляет 7кг. Такое уменьшение массы активных материалов способствует существенному снижению (в 25 раз) потерь мощности, а значит, росту КПД.

3.3. Схема выпрямителя с двухтактным транзисторным инвертором (рис. 2) наиболее удобна для объяснения процесса инвертирования. Сетевой выпрямительный блок V1 преобразует переменное напряжение сети в постоянное, которое сглаживается с помощью низкочастотного фильтра L1 — С1. Затем выпрямленное напряжение u вс преобразуется в однофазное переменное u1 высокой частоты с помощью инвертора на двух транзисторах VT1 и VT2. Далее напряжение понижается трансформатором T до u2, выпрямляется блоком вентилей V2, проходит через высокочастотный фильтр L2 — С2 и подается на дугу в виде сглаженного напряжения u в.

Рис.2. Принципиальная схема (а) и осциллограммы напряжений (б) выпрямителя с двухтактнымтранзисторным инвертором

Инвертор — это устройство, преобразующее постоянное напряжение в высокочастотное переменное. Процесс инвертирования происходит следующим образом. При подаче сигнала на базу транзистора VT1 отпирается его коллекторная цепь, и по первичной обмотке трансформатора Т в интервале времени t 1протекает ток в направлении, показанном тонкой линией. При снятии сигнала с базы этот ток прекращается. С некоторой задержкой отпирается транзистор VT2, при этом в интервале времени t 2 ток по трансформатору идет уже в другом направлении, показанном пунктиром. Таким образом, по первичной обмотке трансформатора идет переменный ток. Длительность его периода Т и частота переменного тока f = 1/Т зависят от частоты запуска транзисторов, определяемой системой управления. Обычно частота устанавливается на уровне 1-100 кГц. Поскольку эта частота не зависит от частоты сети, такой инвертор называют автономным.

Если на входе инвертора установлен мощный накопительный конденсатор С1, то напряжение инвертора u 1имеет прямоугольную форму, как показано на рис. 4.42,6. Такую конструкцию называют автономным инвертором напряжения (АИН). Напротив, если на входе инвертора установить мощный дроссель L1, а обмотку трансформатора Т шунтировать конденсатором, то сглажен будет уже входной ток. Такой преобразователь называется инвертором тока (АИТ). Наконец, возможна конструкция, в которой благодаря наличию последовательно соединенных индуктивности и емкости образуется колебательный контур с синусоидальным током, она названа резонансным инвертором (АИР).

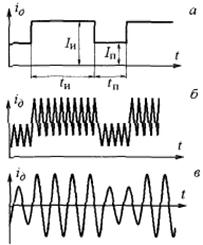

В выпрямителе с инвертором используется амплитудное, частотное и широтное регулирование режима сварки.

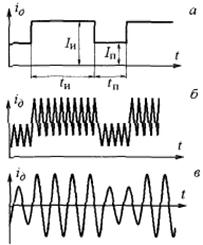

Например, если входной выпрямительный блок выполнить тиристорным, то при увеличении напряжения UBC увеличивается и амплитудавысокочастотного напряжения U2 и среднее значение UB выпрямленного напряжения (рис. 3, а):

UBC ↑Þ U1 ↑Þ U2 ↑Þ UB ↑

Возможно также регулирование изменением частоты импульсов (рис. 3, б):

f ↑Þ T ↓Þ UB ↑

Но наибольшее распространение получил способ широтно-импульсного регулирования (рис. 3, в):

t ↑Þ UB ↑,

поскольку при постоянной частоте облегчается выбор параметров выходного фильтра, а также снижается спектр электромагнитных помех, которые легче устранить входным фильтром.

Рис. 3. Осциллограммы при регулировании напряжения изменением амплитуды (а), частоты (б) и ширины (в) импульсов

3.4. Внешние характеристики выпрямителя с инвертором зависят главным образом от конструктивных особенностей инвертора и трансформатора (рис. 4,а). Естественная внешняя характеристика собственно инвертора АИН почти жесткая (линия 1). Но поскольку индуктивное сопротивление трансформатора Хт, пропорциональное частоте инвертирования f, велико даже при небольшом магнитном рассеянии, то характеристика выпрямителя в целом получается падающей (линия 3). Обычно же внешние характеристики формируются искусственно с помощью системы управления. Например, для получения крутопадающих характеристик вводится отрицательная обратная связь по току, при которой с увеличением сварочного тока частота инвертирования снижается, что приводит к уменьшению выпрямленного напряжения (линия 2):

Iд ↑Þ f ↓Þ UB ↓

Рис. 4. Внешние характеристики выпрямителей с инвертором

Подобным же образом для получения жестких характеристик вводится обратная связь по выпрямленному напряжению:

UB ↓Þ f ↑Þ UB ↑Þ UB = const.

В выпрямителе с инвертором сравнительно легко получить комбинированную внешнюю характеристику (рис. 4, б), сформированную из нескольких участков. Крутопадающий участок 1 необходим для задания сравнительно высокого напряжения холостого хода, что полезно при зажигании дуги. Пологопадающий основной участок 2 обеспечивает эффективное саморегулирование при механизированной сварке в углекислом газе. Вертикальный участок 3 ограничивает сварочный ток, что предотвратит прожог при сварке тонкого металла. Последний участок 4 задает величину тока короткого замыкания. Положение каждого участка настраивается с помощью отдельных регуляторов. Так, при сварке в углекислом газе перемещением по вертикали участка 2 регулируется сварочное напряжение, а при сварке покрытыми электродами перемещением участка 3 устанавливается сила тока.

Естественные внешние характеристики выпрямителя зависят от конструкции инвертора и трансформатора. Искусственные характеристики формируются с помощью обратных связей по току и напряжению.

3.5 Однотактный инверторный преобразователь с прямым включением диода VD 3в составе выходного выпрямительного блока показан на рис. 5. С момента t 1при отпирании транзисторов VT1 и VT2 по первичной обмотке трансформатора идет импульс тока, показанный тонкой линией (рис. 5,а). Затем следует пауза t 2 - t 4, после чего в этом же направлении проходит такой же импульс тока. Таким образом, в однотактном инверторе ток оказывается переменным только по величине, но не по направлению.

Недостатком такой схемы являются значительные перенапряжения на транзисторах в момент их выключения. Этот дефект устраняется при установке рекуперационных (обратных) диодов VD1, VD2. благодаря которым с момента t 2выключения транзисторов энергия, запасенная в индуктивности первичной цепи, возвращается во входной фильтр. При этом по первичной обмотке через диоды по пути, показанному пунктирной линией, идет ток, постепенно снижаясь к моменту t 3.

Рис. 5. Однотактный преобразователь с прямым включением диода

Теперь обратимся к процессам в сварочной цепи. Импульс тока, трансформированный во вторичной обмотке с момента t 1, передается нагрузке через диод VD 3по пути, показанному тонкой линией. С момента t 2ток в нагрузке поддерживается в основном за счет энергии, запасенной в индуктивности L. С этой целью используется обратный диод VD4, ток по которому показан пунктиром. При достаточно большой индуктивности L выпрямленное напряжение U В может быть сглаженным до уровня, приемлемого по условиям технологического процесса (рис. 5, в).

Регулирование выходного напряжения U В осуществляется изменением интервала включенного состояния транзисторов t Тпо соотношению

(2)

(2)

так что с увеличением t Т возрастает и U В:

t Т↑Þ IVT ↑Þ UB ↑

Достоинствами однотактного преобразователя с прямым включением диода являются относительная простота схемы и малое число полупроводниковых элементов, а также довольно большая мощность. Существенным недостатком схемы следует считать сравнительно большие размеры магнитопровода и обмоток у трансформатора, так как в этой конструкции магнитный поток трансформатора не меняет направления, поэтому размах колебаний магнитной индукции не превышает 20-30 % от индукции насыщения В НАС. Это вынуждает к существенному увеличению сечения магнитопровода и размеров обмоток. С целью уменьшения насыщения магнитопровода ограничивают коэффициент заполнения импульсов t Т /Т величиной менее 0,5, а в конструкции магнитопровода предусматривают немагнитный зазор.

ТЕМА 11.

МНОГОПОСТОВЫЕ ВЫПРЯМИТЕЛЬНЫЕ СИСТЕМЫ ДЛЯ ДУГОВОЙ СВАРКИ

4.6.1. Общие сведения о многопостовых системах

При наличии в цехе большого количества постов сварки рационально использование многопостовых систем питания (от 4 до 30 постов на один источник). Многопостовые трансформаторы в настоящее время серийно не выпускаются. Многопостовые выпрямительные системы изготовляют на токи 630, 800, 1000, 1250, 1600, 2000, 3150, 4000 и 5000 А. По назначению различают системы для ручной сварки, для механизированной сварки в защитном газе и универсальные.

Система имеет общий источник, шинопровод и постовые устройства (рис. 4.59). Перспективны два варианта систем: выпрямитель с постовыми реостатами, дросселями или полупроводниковыми регуляторами и трансформатор с постовыми управляемыми выпрямительными блоками. Любая из систем должна иметь развязку постов, т. е. обеспечивать независимость работы постов друг от друга. Поэтому внешняя характеристика общего источника должна быть жесткой. Действительно, при падающей характеристике короткое замыкание на одном из постов вызвало бы снижение напряжения и погасание дуги на других постах. Кроме того, для развязки ток короткого замыкания поста должен быть ограничен, например, наличием балластного реостата или дросселя.

Широко распространена более простая система (рис. 4.59,а). В ней используется многопостовой выпрямитель, состоящий из трансформатора Т и силового выпрямительного блока V. Шинопровод с целью экономии кабеля, как правило, выполняется общим для всего цеха в виде голых медных шин, проложенных по стене. Сечение шинопровода рассчитывается так, чтобы у самого отдаленного потребителя напряжение источника не снизилось более чем на 5 %. Постовые балластные реостаты R1, R2 выполняют функции развязки, регулирования режима и формирования падающей характеристики.

Уравнение внешней характеристики на отдельном посту

Рис. 4.59. Принципиальные схемы многопостовых выпрямительных систем: а — с постовыми регуляторами; б — с постовыми выпрямительными блоками

На рис. 4.60 видно, что с ростом сварочного тока Id увеличиваются потери напряжения на балластном реостате IдRб и снижается напряжение поста U п

При малом сопротивлении реостата получают пологопадающие характеристики, необходимые для сварки в защитном газе, при большом сопротивлении — крутопадающие характеристики, используемые при ручной сварке.

Рис. 4.60. Внешняя характеристика поста с балластным реостатом

При жесткой характеристике общего источника внешняя характеристика поста получается падающей благодаря наличию балластного реостата.

Из уравнения (4.24), учитывая, что напряжение после балластного реостата подается на дугу (U П = Ud) получаем уравнение для анализа способов регулирования режима

Основной способ регулирования тока при ручной сварке — изменением сопротивления балластного реостата:

При механизированной сварке в защитном газе балластным реостатом регулируют напряжение дуги, иногда для этой же цели меняют и напряжение основного источника U x. При сварке в защитном газе могут также использоваться дроссели для регулирования скорости нарастания тока короткого замыкания с целью снижения разбрызгивания.

В многопостовых системах регулирование режима выполняется в основном изменением сопротивления балластного реостата.

При проектировании многопостовой системы и выборе тока общего источника I в учитывают количество постов п и средний ток поста IП

Вторая система многопостового питания (рис. 4.59, б) в отличие от более простой обеспечивает раздельное и глубокое регулирование тока и напряжения. Здесь постовое устройство представляет собой тиристорный выпрямительный блок, с помощью которого формируется характеристика любого типа, что придает источнику универсальность.

Многопостовые выпрямительные системы обладают следующими достоинствами. Стоимость их меньше суммарной стоимости заменяемых ими однопостовых выпрямителей, они занимают меньше места, упрощается их обслуживание. Но КПД многопостовой системы с учетом потерь в балластных реостатах низок — 0,4-0,75. Кроме этого главного недостатка следует отметить также повышенный расход сварочных проводов (при отсутствии общего шинопровода) и опасность массового простоя при выходе из строя общего источника.

ТЕМА 12.

СВАРОЧНЫЕ ГЕНЕРАТОРЫ, ПРЕОБРАЗОВАТЕЛИ, АГРЕГАТЫ

4.6.2. Назначение, классификация

Сварочный генератор преобразует механическую энергию вращения якоря в электрическую энергию постоянного тока, необходимую для сварки. Генератор поставляется потребителю отдельно или в комплекте с приводным двигателем. Преобразователи, представляющие собой комбинацию асинхронного трехфазного двигателя переменного тока и сварочного генератора постоянного тока, в настоящее время не выпускаются. Агрегаты, состоящие из двигателя внутреннего сгорания и сварочного генератора, применяют в основном при ручной сварке в полевых условиях, на монтаже и ремонте, где отсутствует электрическая сеть питания. В данном курсе подробно изучаются только генераторы. Различают коллекторные и вентильные генераторы. Коллекторные генераторы классифицируют в зависимости от способа возбуждения и получения необходимых внешних характеристик. В настоящее время используются только следующие типы коллекторных генераторов:

а) с независимым возбуждением и последовательной размагничивающей обмоткой;

б) с самовозбуждением и последовательной размагничивающей обмоткой.

Вентильные генераторы представляют собой комбинацию генератора переменного тока и выпрямительного блока, в зависимости от конструкции которых и различаются. Нашли применение такие генераторы переменного тока:

а) синхронный индукторный;

б) синхронный с явнополюсным ротором;

в) асинхронный;

и выпрямительные блоки:

а) на неуправляемых вентилях;

б) тиристорные;

в) с транзисторным преобразователем.

Требования к вращающимся источникам постоянного тока регламентируются следующими стандартами: ГОСТ 304-82 «Генераторы постоянного тока для дуговой сварки» и ГОСТ 2402-82 «Агрегаты сварочные с двигателями внутреннего сгорания». Основные параметры этих источников, предназначенных для ручной сварки покрытыми электродами, приведены в табл. 5.1. Высокая устойчивость горения дуги постоянного тока — важное достоинство сварочных генераторов по сравнению с трансформаторами.

Существенным недостатком вращающихся источников является сложность конструкции и высокая трудоемкость изготовления, особенно коллекторных генераторов и приводных двигателей внутреннего сгорания. Они существенно дороже трансформаторов и даже выпрямителей.

Эксплуатационные характеристики вращающихся источников сравнительно низкие. Их КПД не превышает 0,7. Поэтому, например, у преобразователей удельный расход электроэнергии на 1 кг расплавленного электродного металла не ниже 5 кВт • ч. Поскольку эти источники имеют вращающиеся части, их надежность сравнительно невелика, особенно часто из строя выходит коллекторное устройство. Кроме того, они занимают сравнительно много места, шумны в работе.

ТЕМА 13.

ИСТОЧНИКИ ПИТАНИЯ ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИНЕРТНОМ ГАЗЕ

3.1. Особенности горения дуги и требования к источникам для сварки неплавящимся электродом в инертном газе

|

| Рис. 1. Схема сварки неплавящимся электродом в инертных газах: 1 – мундштук, 2– электрод, 3– сопло, 4– присадочный пруток, 5– изделие, 6 – защитный газ

|

Сварка неплавящимся электродом в инертных газах (TIG – tungsten Inert gas) рекомендуется для соединения высокопрочных, нержавеющих и жаропрочных сталей и сплавов, алюминиевых, магниевых и титановых сплавов, как правило, небольшой толщины. Наибольшее распространение получила аргоно-дуговая сварка свободной (несжатой) дугой (рис.1). Неплавящийся. точнее, тугоплавкий вольфрамовый электрод крепится в сварочной горелке. Инертный газ защищает электрод и зону сварки от воздействия воздуха. Сварка ведется электродами диаметром от 1 до 10мм на токе от 25 до 500А при напряжении от 10 до 30 В.

Требования к источнику питания определяются родом сварочного тока (постоянный, переменный) и характером его модуляции (непрерывный, импульсный униполярный, импульсный разнонолярный, высокочастотный), которые в свою очередь зависят от марки и толщины свариваемого металла.

Источник постоянного тока (рис. 2) рекомендуется для сварки большинства материалов малой и средней толщины за исключением алюминиевых сплавов. Сварка выполняется, как правило, дугой прямой полярности (– на электроде). В сравнении с дугой обратной полярности здесь более благоприятное распределение тепла дуги, поскольку большая его часть идет в анод — свариваемое изделие. Это позволяет увеличить токовую нагрузку на электрод и, следовательно, поднять производительность. Обычно источник представляет собой выпрямитель, состоящий из трансформатора и выпрямительного блока на диодах или тиристорах. Возможно использование транзисторного выпрямителя или инверторного источника. Начальное зажигание дуги выполняется бесконтактным способом с помощью высоковольтного высокочастотного генератора – осциллятора или возбудителя, либо контактным способом мягкого пуска. Защита основного источника от высокого напряжения осциллятора осуществляется с помощью фильтра высоких частот. Мягкий (холодный] пуск выполняется при токе короткого замыкания, в несколько раз меньшем сварочного тока, поскольку при обычном коротком замыкании наблюдается недопустимое загрязнение шва вольфрамом и повышенный расход электрода. В сравнении с высокочастотным при мягком пуске ниже уровень электромагнитных помех, наводимых источником в сети и эфире.

|

| Рис. 2. Блок-схема источника постоянного тока

|

Заварка кратера при сварке должна обеспечиваться посредством плавного снижения тока с помощью специального устройства. Обычно регулятор тока воздействует на тиристорный выпрямительный блок или обмотку управления трансформатора, в современных конструкциях настройка тока выполняется с помощью инвертора или полупроводникового регулятора.

Требования к источнику для сварки на постоянном токе распространяются и на большинство других источников для сварки неплавящимся электродом. Характеристика условной рабочей нагрузки соответствует уравнению U р = 10 + 0,04 Iд, т. е. рабочее напряжение почти в 1,5-2 раза ниже, чем при сварке покрытым электродом. Внешняя характеристика должна быть падающей с напряжением холостого хода от 50 до 100 В, т. е. в 4 -6 раз превышающим рабочее. При этом обеспечивается устойчивость процесса сварки и стабильность тока при колебаниях длины дуги, что особенно важно при малой толщине изделия. Регулирование тока должно быть плавным с очень высокой кратностью — не менее 5, а иногда до 100. Это необходимо в частности для обеспечения снижения тока при заварке кратера или при мягком пуске.

|

| Рис. 3. Циклограмма аргоно-дуговой сварки

|

Программное управление последовательностью и длительностью включения отдельных устройств сварочной установки иллюстрируется циклограммой (рис. 3). Газ до сварки подается в интервале t ПРЕГАЗ = 0,5-1 с (Pregas) для обеспечения надежного возбуждения дуги и качественной защиты начала шва. Зажигание дуги выполняется высокочастотным разрядом (HF — high frequency) втечение не более 1 с или мягким пуском (Soft start, Cold start). Сила тока мягкого пуска I МП назначается на уровне 0,1-0,3 от сварочного. Длительность мягкого пуска t МП обычно не настраивается, она ограничивается либо прекращением контакта электрода с деталью, либо отпусканием кнопки на горелке. Плавное нарастание (Up slope) основного тока t Нар обеспечивает постепенный нагрев электрода и предотвращает начальный выплеск сварочной ванны. Снижение тока (Down slope) в течение t СПАД = 0-20 с необходимо для заварки кратера, оно увеличивается при большой толщине свариваемого изделия и высоком значении сварочного тока. Подача газа после сварки (Postgas) необходима для защиты шва в процессе кристаллизации и остывания, ее длительность t ПОСГАЗ = 2-25 с зависит от размеров сварочной ванны.

Управление циклом при аргоно-дуговой сварке с помощью кнопки на горелке может выполняться в двух вариантах: с двух- и четырехтактным циклом. При двухтактном цикле после нажатия кнопки последовательно проходят этапы предварительной подачи газа, зажигания, нарастания тока и собственно сварки, а для завершения цикла кнопку отпускают, в результате чего установка переходит к этапам снижения тока и подачи газа после сварки. Такой цикл предпочтителен при сварке коротких швов. Четырехтактный цикл идет в следующем порядке: после нажатия на кнопку следуют подача газа до сварки, зажигание и работа в режиме поисковой дуги (мягкий пуск, пока нажата кнопка). После отпускания кнопки следует нарастание тока и длительная сварка до следующего нажатия на кнопку. При втором нажатии начинается снижение тока для заварки кратера, а при отпускании кнопки отсчитывается время подачи газа после сварки. Такой цикл рекомендуется при выполнении длинных швов.

Циклограмма может быть усложнена предварительной настройкой двух уровней тока Iд1 и Iд2 например, при попеременной сварке то в нижнем, то в вертикальном положении. Переход от одного режима к другому осуществляется кратковременным нажатием кнопки на горелке.

Сварку алюминия на постоянном токе обратной полярности применяют ограниченно из-за сильного нагрева электрода, ее рекомендуют лишь при токе до 150 А.

Источник переменного тока (рис. 4) используют при сварке алюминиевых сплавов. Специфические требования к ним вызваны особенностями горения дуги переменного тока, (рис.4, 6). При этом необходимо учитывать различие физических свойств тугоплавкого вольфрамового электрода и сравнительно легкоплавкого основного металла – алюминия. В полупериоде прямой полярности, когда катодом является нагретый выше 4000 К вольфрамовый электрод, мощная термоэлектронная эмиссия обеспечивает значительный ток i Пp и интенсивное плавление основного металла. Напряжение зажигания почти равно напряжению дуги ипр и при короткой дуге в аргоне может составлять всего 10 В. В полупериоде обратной полярности для зажигания дуги за счет механизма автоэлектронной эмиссии требуется очень большое напряжение U ЗОБР – около 200 В, так как термоэлектронная эмиссия со сравнительно холодного алюминиевого катода ничтожно мала. Напряжение горения дуги обратной полярности u ОБР превышает 20 В. Сила тока обратной полярности i ОБР на 20 -50 % ниже по сравнению с током прямой полярности. Однако в полупериоде обратной полярности идет очень полезный процесс — интенсивное катодное распыление оксидной пленки А1203 благодаря бомбардировке алюминиевой детали положительными нонами.

Рис. 4. Блок-схема (а) и осциллограммы источника переменного тока без вспомогательных устройств (б) и с ними (в)

|

| Рис. 5. Осциллограммы источника для сварки пульсирующей дугой

|

Одно из особых требований к источнику переменного тока связано с наличием постоянной составляющей сварочного тока. Действительно, поскольку I пр > I ОБр, то кривую сварочного тока можно представить как сумму симметричного переменного тока i ~ и постоянной составляющей I ПОСТ. Постоянная составляющая вызывает подмагничивание сердечника трансформатора, его перегрев, сильную вибрацию и повреждение изоляции обмоток. Подавление постоянной составляющей (ликвидация или уменьшение) выполняется специальным устройством. Следует заметить, что с технологической точки зрения постоянная составляющая полезна. Более того, ее иногда специально усиливают для увеличения проплавления основного металла большим током прямой полярности. Разумеется, сварка на асимметричном переменном токе допустима только при обеспечении безаварийной работы источника.

Еще одно требование вызвано затруднениями в повторном зажигании дуги при переходе к полупериоду обратной полярности. Надежное зажигание обеспечивается с помощью импульсного стабилизатора, генерирующего импульс UИС =200 – 500 В. На рис. 4, в показаны осциллограммы тока и напряжения при наличии импульсного стабилизатора и устройства ликвидации постоянной составляющей. Для надежного зажигания необходима амплитуда тока IИС = 20-80 А при длительности t Ине менее 60 мкс. При ограниченной мощности стабилизатора его включение следует задержать относительно момента перехода тока через нуль на t ЗИ– 60-200 мкс. Стабилизатор с частотой следования импульсов 50 Гц стимулирует зажигание дуги только обратной полярности, с частотой 100 Гц — дуги и обратной, и прямой полярности.

Импульсный источник для сварки пульсирующей дугой рекомендуют для соединения деталей малой толщины, поскольку при правильном подборе параметров импульса и паузы удается снизить опасность прожога (рис. 5). Программное управление током осуществляется с помощью маломощного генератора импульсов — полупроводникового мультивибратора (см. рис. 2 и 4). Время импульса t И и паузы t П должны настраиваться плавно и независимо друг от друга в интервале 0,04-1 с. Ток импульса и паузы также должны настраиваться плавно и независимо. Глубина модуляции – отношение тока импульса к току паузы I И / I Пдолжна изменяться от 1 до 10. Иногда на низкую частоту 1-25 Гц накладываются импульсы более высокой частоты до 1 кГц, что способствует измельчению структуры шва и повышению его прочности (рис. 5, б). Такой технологический прием называется двойной модуляцией. Двойная модуляция может использоваться и при сварке алюминиевых сплавов на переменном токе (рис. 5, в), при этом параметры импульсов низкой частоты 1-10 Гц могут назначаться для получения качественного формирования и приемлемой чешуйчатости шва, а стандартная частота 50 Гц обеспечивает баланс между требованиями проплавления и очистки.

|

| Рис. 6. Блок-схема (а) и осциллограммы (б) источника разнополярных импульсов

|

Источник разнополярных импульсов (рис. 6) предназначен для сварки алюминиевых сплавов. Он может иметь два силовых канала, каждый из которых включает в себя трансформатор и выпрямительный блок. Один канал предназначен для питания дуги прямой полярности, другой — дуги обратной полярности. С помощью силового полупроводникового коммутатора каналы попеременно подключаются к дуге, генерируя прямоугольные импульсы тока прямой и обратной полярности (рис. 6, а). Так же как и при сварке на переменном токе, в такте прямой полярности (- на вольфрамовом электроде) происходит более интенсивное плавление основного металла, а в такте обратной полярности (+ на электроде) идет катодная очистка поверхности детали от оксидов (рис. 6, б). Регулирование тока прямой I пр и обратной I ОБр полярности обычно осуществляется плавно и независимо друг от друга. Как правило, ток обратной полярности устанавливают небольшим, но достаточным для удаления оксидной пленки, в зависимости от чистоты поверхности свариваемых деталей (после травления, механической зачистки и т. д.). Ток прямой полярности настраивают в зависимости от толщины изделия и диаметра электрода, он может превышать ток обратной полярности в 1,5-4 раза. Длительность импульсов прямой t пр и обратной t ОБр полярности настраивается отдельно в интервале о

, (1)

, (1)

(2)

(2)