Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Топ:

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Интересное:

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Работа в таблеточном цехе.

Таблетки (лат. Tabulettae) — твёрдая дозированная лекарственная форма, получаемая прессованием порошков и гранул, содержащих одно или более лекарственных веществ с добавлением или без вспомогательных веществ или получаемая формованием специальных масс.

При изготовлении лекарственных форм из порошкового материала, помимо смешения и прессования, проводятся операции измельчения, грануляции и таблетирования.

Измельчение — процесс уменьшения размеров кусков (частиц) твердых материалов путем механического воздействия. Его широко применяют в фармацевтической промышленности с различными целями.

Измельчение может быть вспомогательным процессом, который применяется для обеспечения растворения, экстракции, сушки и т. д. Последние протекают тем скорее и полнее, чем больше поверхность участвующих в них твердых веществ. Измельченный материал в этом случае играет роль полуфабриката, так как используется предприятием для получения растворов, настоек, экстрактов, таблеток и т. д. Измельчение может быть основным процессом, который применяется для получения готовых лекарственных форм с определенной степенью дисперсности (сборы, порошки). В этом случае получение измельченного продукта состоит из нескольких последовательных технологических операций: измельчение материала, ситовое разделение, смешивание.

Измельчение характеризуется степенью измельчения і - отношения размера D кусков материала к размеру d кусков материала после измельчения:

і = D/ d

где i — степень измельчения; D — размер частиц начальный, мм; d-размер частиц конечный, мм.

Так как куски исходного и полученного после измельчения материала имеют неправильную форму, их размеры (D и d) определяют ситовым разделением. Степень измельчения колеблется в пределах от 3—б для крупного до 100 и более для мелкого и тонкого измельчения. При крупном измельчении размер исходных кусков достигает 200 мм и более. Измельчение кристаллических веществ такой величины в фармацевтической практике не встречается. В эту группу можно лишь условно отнести природные материалы растительного происхождения, например кору, стебли, травы. Среднее измельчение материала проводят, как правило, в сухом виде, мелкое и тонкое — как в сухом, так и мокром виде (обычно в воде); коллоидное — преимущественно в воде. При измельчении в мокром виде получают более однородный продукт, облегчается его выгрузка и уменьшается пылеобразование.

|

|

Основные способы измельчения

Измельчение тел достигается путем применения деформирующих усилий. В зависимости от характера прилагаемой силы различают измельчение объемное и поверхностное.

При объемном измельчении приложенные силы перпендикулярны к поверхности измельчаемого тела, при этом оно испытывает деформации сжатия, растяжения, изгиба, кручения и др. Измельчение — сложный процесс, протекающий через ряд последовательных стадий. Под влиянием приложенной силы тело подвергается упругой деформации, которая (при достижении предела упругости) переходит в пластическую. Когда превзойден предел прочности тела, напряжение в материале превышает внутренние силы сцепления частиц, наступает стадия его разрушения.

При поверхностном дроблении в основном используется деформация сдвига. В этом случае на тело действуют две силы: одна перпендикулярно, другая — параллельно его поверхности, при этом разрушение проходит через те же стадии, что и при объемном измельчении. В стадии разрушения с поверхности тела срываются тонкие пластинки и измельченный продукт имеет вид мелкого порошка.

На практике не удается осуществить отдельно каждый вид измельчения, поэтому продукт получается неоднородным.

|

|

В измельчающих машинах используют разные виды воздействия на материал. Поскольку виды деформации и прочность тел различны, большое значение имеет правильный выбор измельчающих машин.

Смесители

Аппараты, в которых сыпучие материалы смешиваются между собой и с жидкостями называют смесителями.

Смесители классифицируют: по характеру процесса смешивания (конвективного или диффузионного), конструктивному признаку (барабанные смесители с вращающимся корпусом и червячно-лопастные), способу воздействия на смесь (гравитационные, центробежные), характеру протекающего в них процесса смешивания (периодический или непрерывный) и другим признакам.

По характеру протекающего процесса в отечественной химико-фармацевтической промышленности наибольшее распространение получили смесители периодического действия, которые в зависимости от типа рабочего органа подразделяются на смесители: с вращающимся корпусом, червячно-лопастные, с псевдоожижением сыпучего материала, центробежного действия с вращающимся конусом.

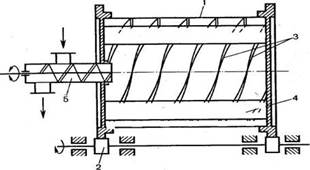

Смесители с вращающимся корпусом. К ним относятся барабанные смесители, применяемые для смешения сухих порошкообразных материалов. Барабанный смеситель (рис. 7.15) представляет собой цилиндрический корпус (1), вращающийся на опорных роликах (2) со скоростью 6—8 об/мин. Для лучшего смешивания материала на внутренних стенках барабана укреплены спиральные перегородки (3), а внутри него — несколько продольных полок (4) с перегородками. Барабанный смеситель является аппаратом периодического действия. Загрузка и выгрузка осуществляется с помощью шнека (5), который при загрузке вращается в одном направлении, а при выгрузке.

Смесители

Аппараты, в которых сыпучие материалы смешиваются между собой и с жидкостями называют смесителями.

Смесители классифицируют: по характеру процесса смешивания (конвективного или диффузионного), конструктивному признаку (барабанные смесители с вращающимся корпусом и червячно-лопастные), способу воздействия на смесь (гравитационные, центробежные), характеру протекающего в них процесса смешивания (периодический или непрерывный) и другим признакам.

По характеру протекающего процесса в отечественной химико-фармацевтической промышленности наибольшее распространение получили смесители периодического действия, которые в зависимости от типа рабочего органа подразделяются на смесители: с вращающимся корпусом, червячно-лопастные, с псевдоожижением сыпучего материала, центробежного действия с вращающимся конусом.

|

|

Смесители с вращающимся корпусом. К ним относятся барабанные смесители, применяемые для смешения сухих порошкообразных материалов. Барабанный смеситель (рис.5) представляет собой цилиндрический корпус (1), вращающийся на опорных роликах (2) со скоростью 6—8 об/мин. Для лучшего смешивания материала на внутренних стенках барабана укреплены спиральные перегородки (3), а внутри него — несколько продольных полок (4) с перегородками. Барабанный смеситель является аппаратом периодического действия. Загрузка и выгрузка осуществляется с помощью шнека (5), который призагрузке вращается в одном направлении, а при выгрузке в противоположном.

Рисунок 5.

Рисунок 5.

Аппараты с псевдоожижением сыпучего материала. Данные смесители нашли широкое применение в таблеточном производстве. Они отличаются высокой эффективностью и малым временем смешивания, отсутствием вращающихся деталей, что обеспечивает высокую чистоту получаемого продукта. Кроме смешивания, в этих аппаратах выполняется ряд последующих технологических операций процесса приготовления таблеточной массы: гранулирование, сушка, опудри-вание.

Смесители центробежного действия с вращающимся конусом. В них достигается качественное смешивание сыпучих материалов при относительно небольшом расходе энергии, обусловленном малой длительностью смешивания и высокой производительностью единицы объема аппарата.

Гранулирование - процесс превращения порошкообразного материала в частицы (зерна) определенной величины – укрупнение с образованием формы и поверхности.

Назначение: • улучшение сыпучести таблетируемой массы; • предотвращение расслаивания многокомпонентной таблетируемой массы; • предотвращения слипания частиц различной величины и удельной плотности; • обеспечение равномерной скорости поступления таблетируемой массы в матрицу таблеточной машины. Виды грануляции: 1) влажная грануляция – осуществляется продавливанием влажных масс с последующим распылительным или контактным высушиванием; 2) сухая грануляция – размол до определенной величины с предварительным уплотнением (компактированием) или без него; 3) структурная грануляция (грануляциия в псевдоожиженном слое).

|

|

Влажная грануляция: порошки, имеющие недостаточную способность к сцеплению между частицами и плохую сыпучесть. Грануляторы (протирочные машины) - механизмы, с помощью которых осуществляется гранулирование протиранием масс через сито.

Рисунок 6.

Рисунок 6.

Гранулятор для влажного гранулирования: 1-цилиндр с отверстиями; 2-протирающие лопасти; 3-электродвигатель; 4-коническая передача; 5-приемник для гранул.

Высушивание гранул в сушильных шкафах или сушилках псевдоожиженого слоя. Температура 30-60ºC, время сушки 20-60 мин, остаточная влажность в гранулах не должна превышать 2%.

• 1 – воздухозаборное устройство; • 2 - калорифер; • 3 – фильтр; • 4 – тележка; • 5 – продукт; • 6 – резервуар из оргстекла; • 7 – рукавный фильтр со встрях. устройством; • 8 - вентилятор; • 9 - шибер; • 10 – поток воздуха на выходе из сушилки; • 11 – электродвигатель; • 12 – стержневая рамка (снять электростат.эл-во).

Сухая грануляция

Метод сухого гранулирования включает следующие операции: • перемешивании порошка; • компактирование и сжатие в брикеты (плитки) 25-50 мм под высоким давлением в присутствии склеивающих веществ (МЦ, КМЦ, ПЭО); • размол массы в крупный порошок с помощью вальцов или мельницы «Эксцельсиор».

Грануляция размолом используется: • когда увлажненный материал реагирует с материалом при протирке (ЛВ разлагаются в присутствии воды; во время сушки вступают в хим. реакции; подвергаются физическим изменениям). • когда ЛВ обладает хорошей прессуемостью и для него не требуется дополнительного связывания частиц склеивающими веществами. 1 – емкость; 2 – вибросито; 3 – гранулятор; 4 – измельчитель ударного действия; 5 – регулирующее устройство; 6 – валковый пресс 7 – шнек; 8 – смеситель; 9 – трубопровод; 10 – сетка гранулятора; 11 – питатель.

Структурная грануляция - характерное воздействие на увлажненный материал, приводящее к образованию округлых, при соблюдении определенных условий - однородных гранул.

Способы структурной грануляции: 1) грануляция в дражировочном котле: Смесь порошков загружают при вращении котла со скоростью 30 об/мин, и увлажняют через форсунку раствором связывающего вещества. Частицы порошков слипаются между собой, высушиваются теплым воздухом и в результате трения приобретают приблизительно одинаковую форму. В конце процесса к высушиваемому грануляту добавляют скользящие вещества.

|

|

2) грануляция распылительным высушиванием: Готовят раствор (суспензию) из смеси ЛВ и ВВ и увлажнителя и подают их через форсунки в камеру распылительной сушилки, при 150 °С. Распыленные частицы быстро теряют влагу и образуют за несколько секунд сферические пористые гранулы, которые смешивают с ЛВ. Такие гранулы имеют хорошую сыпучесть и прессуемость.

3) гранулирование в условиях псевдоожижения. Образование и рост гранул в псевдоожиженном слое происходит за счет двух физических процессов: комкования при смачивании и слипания с последующей агломерацией. Обрабатываемый материал, и образующийся гранулят непрерывно находятся в движении. Все процессы — смешивание, увлажнение, грануляция, сушка и внесение опудривающих веществ — протекают в одном аппарате. Гранулят, полученный в псевдоожиженном слое, имеет ряд преимуществ: более сбалансированный фракционный состав, округлая форма гранул, лучшая сыпучесть.

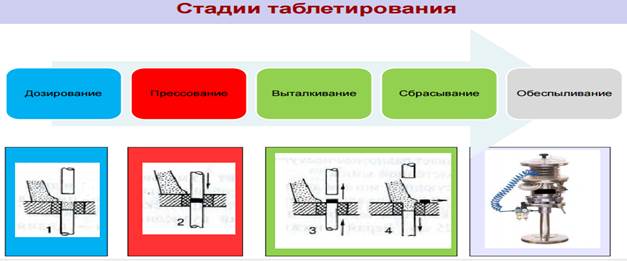

Таблетирование

Прессование – это процесс образования таблеток из гранулированного или порошкообразного материала под действием давления (25-250 МПа).

Эксцентриковый таблеточный пресс EP-1 (таблетпресс) с одним пуансоном работает в полностью автоматическом режиме. Все компоненты хромированы, изготовлены из нержавеющей стали AISI 316 и из прозрачного акрилового материала (передняя дверца). Устройство таблетпресс работает в полностью автоматическом режиме, способно производить круглые таблетки и таблетки неправильной формы диаметром до 20 мм, имеет регулируемую глубину наполнения (до 15 мм) и настраиваемое сжимающее усилие (до 3 тонн, устройство оборудовано дисплеем, отображающим величину усилия). Максимальная производительность таблетпресса составляет 4000 ударов в час. Технические данные: Скорость пресса варьируется. Максимальный диаметр таблеток 20 мм. Максимальная глубина наполнения 17 мм. Максимальная сила компрессии 3 тонны. Максимальная производительность 40 000 таблеток в час. Вес нетто 135 кг. Длина/ширина/высота пресса (мм): 425/385/640. Длина/ширина/высота дополнительных частей (мм): 550/400/800. Блок питания 230 вольт/50-60 герц. Электрическая нагрузка 2,2 киловольт-ампер. Рис.7.

Рисунок 7.

Рисунок 7.

Прямое прессование - это процесс прессования негранулированных порошков.

Преимущества: • позволяет исключить 4 технологические операции и, таким образом, сократить время производства; • позволяет понизить себестоимость продукта; • исключает разложение лекарственных веществ, возможное при влажном гранулировании под действием влаги и температуры; • снижает побочное действие лекарственных препаратов за счет снижения продуктов разложения; • повышает срок годности таблеток. • Используется для веществ, имеющих изометрическую форму частиц, приблизительно одинакового гранулометрического состава и, как правило, не содержащие большого количества мелких фракций (т. е. частиц размером менее 0,1 мм).

Например, натрия хлорид, калия иодид, бромкамфара и др. Направления обеспечения прямого прессования: • добавление вспомогательных веществ, улучшающих технологические свойства таблетируемого материала; • предварительная направленная кристаллизация лекарственных веществ; • принудительная подача таблетируемого материала из загрузочной воронки в матрицу. Причины брака и способы их устранения • перед прессованием любая таблеточная машина должна быть тщательно выверена и отрегулирована. • затем проводят пробное таблетирование, в результате которого добиваются необходимой массы таблеток, должной прочности и распадаемости, а также устранения внешних изъянов таблеток.

Контроль качества таблеток

Работа в таблеточном цехе.

Таблетки (лат. Tabulettae) — твёрдая дозированная лекарственная форма, получаемая прессованием порошков и гранул, содержащих одно или более лекарственных веществ с добавлением или без вспомогательных веществ или получаемая формованием специальных масс.

При изготовлении лекарственных форм из порошкового материала, помимо смешения и прессования, проводятся операции измельчения, грануляции и таблетирования.

Измельчение — процесс уменьшения размеров кусков (частиц) твердых материалов путем механического воздействия. Его широко применяют в фармацевтической промышленности с различными целями.

Измельчение может быть вспомогательным процессом, который применяется для обеспечения растворения, экстракции, сушки и т. д. Последние протекают тем скорее и полнее, чем больше поверхность участвующих в них твердых веществ. Измельченный материал в этом случае играет роль полуфабриката, так как используется предприятием для получения растворов, настоек, экстрактов, таблеток и т. д. Измельчение может быть основным процессом, который применяется для получения готовых лекарственных форм с определенной степенью дисперсности (сборы, порошки). В этом случае получение измельченного продукта состоит из нескольких последовательных технологических операций: измельчение материала, ситовое разделение, смешивание.

Измельчение характеризуется степенью измельчения і - отношения размера D кусков материала к размеру d кусков материала после измельчения:

і = D/ d

где i — степень измельчения; D — размер частиц начальный, мм; d-размер частиц конечный, мм.

Так как куски исходного и полученного после измельчения материала имеют неправильную форму, их размеры (D и d) определяют ситовым разделением. Степень измельчения колеблется в пределах от 3—б для крупного до 100 и более для мелкого и тонкого измельчения. При крупном измельчении размер исходных кусков достигает 200 мм и более. Измельчение кристаллических веществ такой величины в фармацевтической практике не встречается. В эту группу можно лишь условно отнести природные материалы растительного происхождения, например кору, стебли, травы. Среднее измельчение материала проводят, как правило, в сухом виде, мелкое и тонкое — как в сухом, так и мокром виде (обычно в воде); коллоидное — преимущественно в воде. При измельчении в мокром виде получают более однородный продукт, облегчается его выгрузка и уменьшается пылеобразование.

Особенности измельчения твердых тел

Подлежащие измельчению лекарственные вещества являются в основном продуктами тонкого органического синтеза, материалами растительного, животного и неорганического происхождения. Абсолютное большинство из них является кристаллическими веществами, характеризующимися анизотропией физических свойств (теплопроводность, электропроводность, механическая прочность), неодинаковых по различным направлениям внутри этого тела. Поэтому независимо от направления механической силы кристаллы разрушаются по наименее прочным местам — плоскостям спаянности. Прочность кристаллических тел определяется структурой кристаллической решетки — характером сил взаимодействия, типом связи и свойствами частиц, расположенных в углах кристаллической решетки.

Ионные кристаллы (натрия хлорид, кислота борная и др.) состоят из ионов, силы взаимодействия между которыми достаточно велики, поэтому ионные кристаллические тела обладают высокой прочностью.

Молекулярные кристаллы состоят из дипольных (полярных) или электронейтральных молекул. У полярных кристаллических веществ (органические кислоты, барбитал и др.) наблюдается в основном ориентационное меж молекулярное взаимодействие за счет правильной ориентации молекул. Большинство органических веществ состоит из электронейтральных молекул, слабо взаимодействующих друг с другом за счет дисперсионных ван-дер-ваальсовых сил, энергия которых невелика. Поэтому эти вещества измельчаются сравнительно легко.

В фармацевтической практике иногда встречаются с измельчением аморфных тел (камеди, смолы, твердые жиры). Аморфные вещества не имеют определенной структуры: атомы, молекулы и другие элементарные частицы, из которых они построены, расположены беспорядочно. В этой структуре удается различить так называемый «ближний порядок», когда ближайшие частички располагаются правильно, затем порядок их нарушается. В связи с этим, для аморфных тел характерна изотропия физических свойств (механическая прочность и др.), одинаковых по всем направлениям. В этом отношении они подобны жидкостям и газам, поэтому иногда аморфные тела называют переохлажденными жидкостями.

Так как механическая прочность аморфных тел одинакова, при измельчении они разрушаются по всевозможным направлениям, образуя стекловидный излом неправильной формы. Силы взаимодействия между частицами, как правило, невелики (преобладают ван-дер-ваальсовы силы). Прочность аморфных тел зависит от температуры, при повышении которой они становятся более упругими и пластичными, а при понижении — хрупкими. Поэтому для превращения аморфных тел в порошок их надо предварительно охлаждать (замораживать), а затем измельчать. Важным правилом при измельчении лекарственного растительного сырья является полное измельчение определенной навески. Это требование объясняется различной механической прочностью тканей даже одного и того же органа растения, а также разным содержанием биологически активных веществ в них. Так, ткани пластинки листа красавки содержат алкалоидов меньше, чем жилка, вследствие чего при неправильном измельчении может быть получен порошок с заниженным содержанием алкалоидов.

|

|

|

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!