Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Топ:

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

Интересное:

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Схема с рециркуляцией поглотителя показана на рис. 4-13. Вытекающая из абсорбера 1 жидкость насосом 2 через холодильник 3 снова подается в абсорбер. Часть вытекающей из абсорбера жидкости отводится из системы, а взамен подается соответствующее количество свежего поглотителя.

При рециркуляции свежий поглотитель смешивается с поглотителем, уже насыщенным извлекаемым компонентом; таким образом, содержание этого компонента в поступающей на абсорбер жидкости больше, чем при отсутствии рециркуляции. В связи с этим уменьшается движущая сила процесса массопередачи и ухудшается извлечение компонента из газовой смеси.

При рециркуляции свежий поглотитель смешивается с поглотителем, уже насыщенным извлекаемым компонентом; таким образом, содержание этого компонента в поступающей на абсорбер жидкости больше, чем при отсутствии рециркуляции. В связи с этим уменьшается движущая сила процесса массопередачи и ухудшается извлечение компонента из газовой смеси.

Несмотря на отмеченные недостатки, абсорбция с рециркуляцией поглотителя находит применение благодаря тому, что в этом процессе удается повысить плотность орошения и осуществить отвод тепла в выносном холодильнике.

Схема с последовательным соединением абсорберов показана на рис. 4-14 и 4-15.

Схема с последовательным соединением абсорберов показана на рис. 4-14 и 4-15.

В схеме, представленной на рис. 4-14, абсорберы соединены друг с другом противотоком; передача жидкости из одного абсорбера в другой производится насосами. Тепло отводится в холодильниках, установленных на жидкостных линиях между абсорберами (промежуточное охлаждение). Абсорбция, проводимая по такой схеме, соответствует поглощению газа в одном абсорбере, высота которого больше высоты каждого абсорбера во столько раз, сколько абсорберов соединено последовательно.

На рис. 4-15 показана схема последовательного соединения абсорберов при рециркуляции поглотителя в системе каждого абсорбера. В данном случае основное назначение рециркуляции — увеличение плотности орошения. Абсорбционная установка вэтой схеме сочетается с десорбционной. Насыщенный компонентом поглотитель из абсорбционной установки подается через теплообменник 5 в отгонную колонну 6. В теплообменнике поступающая на десорбцию жидкость подогревается регенерированным

|

|

(освобожденным от компонента) поглотителем, вытекающим из отгонной колонны.

Регенерированный поглотитель, пройдя теплообменник, охлаждается в холодильнике 4 и далее возвращается в абсорбционную установку.

Рис. 4-14. Схема абсорбционной установки с последовательным соединением абсорберов:

1- абсорбер; 2- сборник; 3- насос; 4- холодильник.

Рис. 4-15 Схема абсорбционно-десорбционной установки с рециркуляцией поглотителя в каждом абсорбере.

1- абсорбер; 2- сборник; 3- насос; 4- холодильник; 5- теплообменник;

6- отгонная колонна.

Адсорбция

Общие сведения

Адсорбция представляет собой процесс поглощения газов, паров или жидкостей поверхностью пористых твердых тел — адсорбентов.

Процессы адсорбции являются избирательными и обратимыми. Это значит, что каждый поглотитель обладает способностью поглощать лишь определенные вещества и не поглощает (или поглощает лишь в незначительной степени) другие вещества, содержащиеся в газовой смеси или растворе, а поглощенное вещество всегда может быть выделено из поглотителя путем десорбции — процесса, обратного адсорбции.

Адсорбенты отличаются весьма высокой пористостью, вследствие чего их поверхность очень велика. Наиболее распространенными адсорбентами являются активированный уголь и гель кремневой кислоты (силикагель), причем поверхность 1 г угля колеблется от 200 до 1000 м2, силикагеля — до 500 м2 и более. В некоторых случаях в качестве адсорбентов используют глины, активированные серной кислотой. Адсорбенты применяются в виде зерен размером 2—8 мм или в пылевидном состоянии (размер частицы 50—200 мк).

Процессы адсорбции протекают в неподвижном или перемещающемся слое зернистого адсорбента, или в кипящем (псевдоожиженном) слое. В последнем случае адсорбенты могут находиться в виде «стационарного» слоя внутри аппарата или циркулировать через аппарат.

|

|

Адсорбция в слое движущегося адсорбента и особенно в кипящем слое протекает значительно интенсивнее, чем в неподвижном слое, и может проводиться в более компактной аппаратуре.

Благодаря огромной удельной поверхности адсорбентов (поверхность на единицу объема) при адсорбции возможны очень большие скорости поглощения и полное поглощение компонентов, выделение которых путем абсорбции было бы невозможно из-за малой концентрации их в смеси. Поэтому адсорбция является эффективным способом разделения «бедных» смесей, содержащих незначительное количество поглощаемых веществ, а также смесей, состоящих из компонентов, очень близких друг к другу по химическим и физическим свойствам.

Процессы адсорбции широко применяются для очистки и осушки газов, для разделения смесей газов и паров, например смесей газообразных углеводородов, для улавливания из парогазовых смесей паров ценных органических веществ (бензола, бензина, ацетона и др.), или так называемой рекуперации летучих растворителей. Посредством адсорбции производят также очистку растворов от примесей.

Теория адсорбции

Равновесие между фазами

При адсорбции молекулы газа или пара концентрируются на поверхности адсорбента под влиянием молекулярных сил притяжения. Этот процесс часто сопровождается химическим взаимодействием, а также конденсацией пара в капиллярных порах твердого адсорбента. Общепризнанной теории адсорбции еще нет. Согласно широко распространенному взгляду, адсорбция происходит под действием электрических сил, обусловленных взаимодействием зарядов молекул адсорбента и помещаемого вещества. По другой теории адсорбционные силы носят химический характер и природа их объясняется наличием свободных валентностей на поверхности адсорбента.

Независимо от характера сил, вызывающих адсорбцию, при достаточном времени соприкосновения фаз наступает адсорбционное равновесие, при котором устанавливается определенная зависимость между концентрацией адсорбированного вещества X (в кг/кг адсорбента) и его концентрацией Y в фазе, соприкасающейся с адсорбентом:

(5-1)

(5-1)

где Y — равновесная концентрация, кг/кг инертной части парогазовой смеси или раствора;

|

|

А и n — коэффициенты, определяемые опытным путем, причем n≥ 1.

Зависимость (5-1) соответствует определенной температуре и изображается кривой, которая носит название изотермы адсорбции.

Изотермы адсорбции некоторых веществ приведены на рис. 5-1.

Концентрация адсорбируемого вещества в смеси при постоянной температуре пропорциональна его давлению. Поэтому уравнение (5-1) может быть представлено в виде

(5-2)

(5-2)

где А1 — коэффициент пропорциональности;

Р —равновесное давление поглощаемого вещества в парогазовой смеси.

Основными факторами, влияющими на протекание процесса адсорбции, являются: свойства адсорбента, температура, давление, свойства поглощаемых веществ и состав фазы, из которой они адсорбируются.

0,1 0,2 0,3

Х, кг/кг

Рис. 5-1. Изотермы адсорбции (при 20° С):

1 - для этилового эфира; 2 - для этилового спирта; 3 -для бензола.

Равновесная концентрация X уменьшается с повышением температуры и увеличивается с возрастанием давления. Таким образом, адсорбция ускоряется при понижении температуры или при повышении давления.

Те же факторы влияют в обратном направлении на процесс десорбции, проводимый обычно после адсорбции. Десорбция ускоряется с повышением температуры адсорбента и снижением давления над ним, а также при пропускании через адсорбент паров, вытесняющих поглощенное вещество.

Адсорбенты характеризуются статической и динамической активностью. После некоторого периода работы адсорбент перестает полностью поглощать извлекаемый компонент и начинается «проскок» компонента через слой адсорбента. С этого момента концентрация компонента в отходящей парогазовой смеси возрастает вплоть до наступления равновесия.

Количество вещества, поглощенного единицей веса (или объема) адсорбента за время от начала адсорбции до начала «проскока», определяет динамическую активность адсорбента. Количество вещества, поглощенное тем же количеством адсорбента за время от начала адсорбции до установления равновесия, характеризует статическую активность.

Активность адсорбента зависит от температуры газа и концентрации в нем поглощаемого компонента. Динамическая активность всегда меньше статической; поэтому расход адсорбента определяется по его динамической активности.

|

|

Материальный баланс процесса адсорбции

Процессы адсорбции проводятся периодически или непрерывно.

Если адсорбент движется через аппарат, адсорбция происходит непрерывно и материальный баланс процесса выражается уравнением (1-14), общим для всех процессов массопередачи. Адсорбция в слое неподвижного адсорбента является периодическим процессом, при котором концентрация поглощаемого вещества в адсорбенте меняется во времени и в пространстве.

Примем, что газ (в количестве G за единицу времени), проходя за время d τслой адсорбента высотой dH, изменяет свою концентрацию на величину dY и, следовательно, отдает количество вещества G dY d τ. За это же время концентрация поглощаемого вещества в элементе слоя увеличивается на dX и количество вещества, поглощенного слоем высотой dH, составляет S dH 𝜌 dX, где S — площадь поперечного сечения адсорбента, р — насыпная масса адсорбента. Тогда уравнение материального баланса будет иметь вид:

или

(5-3)

(5-3)

Кинетика адсорбции

Адсорбция относится к процессам маcсообмена, протекающим с участием твердой фазы, и описывается уравнением (1-39). Однако многочисленные опыты показывают, что внутренним диффузионным сопротивлением самого адсорбента можно пренебречь и проводить расчет процесса по уравнению (1-28). Значения коэффициента массоотдачи β можно определять по следующим уравнениям:

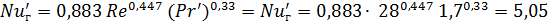

1. Для зернистого адсорбента при ламинарном движении (Re < 30)

(5-4)

(5-4)

При турбулентном движении (Re = 30 - 150)

(5-5)

(5-5)

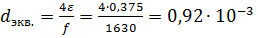

В этих уравнениях определяющим геометрическим размером в критериях  и Re является эквивалентный диаметр dэкв.

и Re является эквивалентный диаметр dэкв.

2. Для мелкозернистого адсорбента в кипящем слое

(5-6)

(5-6)

В уравнении (5-6) Ре0 определяется по формуле

где  - объемный коэффициент массоотдачи,

- объемный коэффициент массоотдачи,  или

или  ;

;

d-средний диаметр зерна, м (являющийся также определяющим геометрическим размером в критерии Re),

D г-коэффициент диффузии в газовой фазе, м2/сек

Пример 5-1. Определить коэффициент массоотдачи от паровоздушной смеси (пары бензола в воздухе) к неподвижному слою адсорбента (активированный уголь) при 20° С, если свободный объем слоя ε = 0,375, удельная поверхность адсорбента f = 1630 м2/м3. Фиктивная скорость паровоздушной смеси ω0 = 10 м/мин  0,167 м/сек

0,167 м/сек

Решение. Определяем эквивалентный диаметр слоя угля;

м

м

Массовая скорость паровоздушной смеси составляет

кг/м2∙сек

кг/м2∙сек

где  - плотность паровоздушной смеси (1,2 кг/м3).

- плотность паровоздушной смеси (1,2 кг/м3).

Вычисляем критерий Рейнольдса для паровоздушной смеси

где  -вязкость паровоздушной смеси (1,75 • 10-5 н∙сек/м 2, или 0,0175 спз).

-вязкость паровоздушной смеси (1,75 • 10-5 н∙сек/м 2, или 0,0175 спз).

|

|

Коэффициент диффузии паров бензола в воздухе при 0°С составляет:

м2/сек (0,0277 м2/ч)

м2/сек (0,0277 м2/ч)

Определяем по формуле (1-24) коэффициент диффузии паровоздушной смеси при давлении Р = 0,98 бар (1 ат)

м2/сек

м2/сек

Находим значение диффузионного критерия Прандтля:

В соответствии с найденным значением Re определяем по формуле (5-4) коэффициент массоотдачи от паровоздушной смеси к углю:

откуда

м/сек

м/сек

или

кг/м2∙сек

кг/м2∙сек

Устройство адсорберов

Для проведения процессов адсорбции применяются адсорберы следующих типов:

1) с неподвижным зернистым адсорбентом;

2) с движущимся зернистым адсорбентом;

3) с кипящим (псевдоожиженным) слоем мелкозернистого адсорбента.

Рисунок 5-2. Адсорберы с неподвижным зернистым адсорбентом:

а - вертикальный; б – горизонтальный; в – вертикальный, с кольцевым слоем адсорбента.

1 – корпус; 2 – решетка; 3, 4, 5 – люки.

Адсорберы с неподвижным зернистым адсорбентом. Эти адсорберы представляют собой полые вертикальные (рис. 5-2, а) или горизонтальные (рис. 5-2, б) сосуды, в которых размещен слой зернистого адсорбента. Иногда применяют адсорберы с кольцевым слоем адсорбента (рис. 5-2, в).

Газовая (паровоздушная) смесь подается в корпус 1 адсорбера (рис. 5-2), проходит сквозь находящийся на решетке 2 слой адсорбента (на рисунке заштрихован), после чего удаляется через выхлопной штуцер. По завершении адсорбции для вытеснения поглощенного вещества из адсорбента в аппарат подается перегретый водяной пар (или другой вытесняющий агент), который движется в направлении, обратном движению газа. Паровая смесь (смесь паров воды и извлекаемого компонента) удаляется из аппарата и поступает на разделение в отстойник непрерывного действия или в ректификационную колонну. После десорбции сквозь слой адсорбента пропускают для его сушки горячий воздух, который входит через паровой штуцер и удаляется через тот же штуцер, что и паровая смесь. Высушенный адсорбент охлаждается холодным воздухом, движущимся по тому же пути, что и водяной пар, после чего цикл поглощения повторяется снова.

Для адсорбции из жидкой фазы используют обычные фильтрпрессы, рамы которых заполняют зернистым адсорбентом.

Адсорберы с движущимся зернистым адсорбентом. Эти адсорберы представляют собой колонны, в которых зернистый адсорбент движется самотеком сверху вниз, либо перемещается при помощи специальных транспортных устройств (шнеки, элеваторы). Адсорбер первого типа показан на рис. 5-3.

Газовая смесь, подаваемая в колонну через распределительную тарелку 3, поступает в адсорбционную зону I и поднимается вверх. Адсорбент (гранулированный активный уголь) движется по колонне под действием силы тяжести сверху вниз, противотоком газовой смеси. В зоне / адсорбент поглощает более тяжелые компоненты газовой смеси, наиболее легкие, непоглощенные газы (верхняя, или легкая фракция) удаляются из верхней части зоны I. Далее адсорбент проходит промежуточную зону II и поступает в зону десорбции III, где движется по трубкам теплообменника-десорбера 4, в межтрубном пространстве которого конденсируется греющий пар. Одновременно в трубки теплообменника-десорбера подают перегретый острый пар для отдувки из адсорбента поглощенных тяжелых компонентов. Наиболее тяжелые компоненты (нижняя, или тяжелая фракция) удаляются из верхней части зоны III. Часть десорбированных более легких компонентов в виде парогазовой смеси проходит в промежуточную (ректификационную) зону II. Здесь парогазовая смесь вытесняет из адсорбента часть поглощенных компонентов, более легких, чем компоненты, десорбированные в зоне III.

Эти вытесненные компоненты отводятся из зоны II в качестве промежуточной фракции.

Регенерированный в зоне III нагретый адсорбент проходит через разгрузочное устройство 5, регулирующее скорость удаления адсорбента, и через гидравлический затвор 6, предотвращающий утечку острого пара с адсорбентом. Далее адсорбент через регулирующий клапан 7 поступает в сборник 8, куда газодув- кой 9 подается транспортирующий газ (обычно часть непоглощенных газов легкой фракции). По трубе-газоподъемнику 10 адсорбент подается током газа в бункер 1 и отсюда ссыпается в трубки водяного холодильника 2, где охлаждается, и снова поступает в адсорбционную зону I. Для полного восстановления активности адсорбента часть его из бункера 1 направляется в теплообменник-реактиватор II, обогреваемый топочными газами.

|

В трубках теплообменника-реактиватора при высокой температуре адсорбент продувается острым водяным паром и поступает в сборник 8.

Распределительные тарелки 3 представляют собой трубные решетки, к которым снизу присоединены короткие отрезки труб. Тарелки служат для более равномерного распределения газа по сечению колонны и уменьшения уноса частиц адсорбента газовым потоком.

Адсорберы с кипящим (псевдоожиженным) слоем мелкозернистого адсорбента. При проведении адсорбции в кипящем (псевдоожиженном) слое адсорбента гидравлическое сопротивление слоя является весьма малым, поэтому можно создавать скорости газового потока, в несколько раз большие, чем в неподвижном слое адсорбента. Благодаря сочетанию высоких скоростей газа с очень развитой поверхностью фазового контакта можно значительно интенсифицировать процесс адсорбции. При интенсивном перемешивании частиц в кипящем слое в нем происходит быстрое выравнивание температуры и предотвращается' опасность перегрева адсорбента.

Адсорберы с кипящим (псевдоожиженным) слоем мелкозернистого адсорбента. При проведении адсорбции в кипящем (псевдоожиженном) слое адсорбента гидравлическое сопротивление слоя является весьма малым, поэтому можно создавать скорости газового потока, в несколько раз большие, чем в неподвижном слое адсорбента. Благодаря сочетанию высоких скоростей газа с очень развитой поверхностью фазового контакта можно значительно интенсифицировать процесс адсорбции. При интенсивном перемешивании частиц в кипящем слое в нем происходит быстрое выравнивание температуры и предотвращается' опасность перегрева адсорбента.

Следует, однако, отметить, что при соприкосновении газового потока на выходе из кипящего слоя с отработанными насыщенными частицами адсорбента может происходить частичная десорбция поглощенного вещества из адсорбента. При интенсивном перемешивании в кипящем слое происходит сильное истирание твердых частиц адсорбента, в связи с чем для проведения описанного процесса необходимо применять адсорбенты, обладающие достаточной механической прочностью.

Адсорберы с кипящим слоем мелкозернистого адсорбента делятся на одноступенчатые и многоступенчатые.

В корпусе 1 одноступенчатого адсорбера (рис. 5-4) имеется распределительная решетка 2, через которую снизу подается газ, приводящий мелкозернистый адсорбент в состояние кипящего слоя.

Газ отводится через верхний штуцер. Адсорбент поступает сверху и удаляется через трубу 4.

В аппарате поддерживается определенный уровень «стационарного» кипящего слоя адсорбента.

Многоступенчатый адсорбер представляет собой колонну с тарелками в виде дырчатых или колосниковых решеток. Адсорбент подается газодувкой на верх колонны и стекает по тарелкам через переточные трубки противотоком к газовой смеси. Газовая смесь, проходя через отверстия в тарелках, движется противотоком к адсорбенту. Адсорбент выгружается снизу колонны через специальный затвор. Путем такой многоступенчатой адсорбции достигается хорошее извлечение ценных компонентов из «бедных» газов.

Схемы адсорбционных установок. Адсорбция производится на установках периодического и непрерывного действия.

Рис. 5-5. Адсорбционная установка периодического действия:

1 - газодувка; 2 —газоход; 3— адсорбер; 4 — выхлопной газоход; 5 —конденсатор;

6 - теплообменник.

На установке периодического действия (рис. 5-5) процесс, проводимый в адсорбере, складывается из четырех последовательных операций, или циклов: 1) поглощение (собственно адсорбция), 2) отгонка поглощенного газа из адсорбента (десорбция), 3) сушка адсорбента, 4) охлаждение адсорбента.

При адсорбции газовая смесь газодувкой 1 подается по газоходу 2 в адсорбер 3, из которого удаляется через выхлопной газоход 4. После насыщения адсорбента, определяемого по началу проскока поглощаемого компонента газа, производится десорбция, при этом смесь отгоняемых па-ров направляется в конденсатор 5, а затем в ректификационную колонну (на рисунке не показана).

В установках такого типа, применяемых для улавливания (рекуперации) паров летучих растворителей, сушку адсорбента иногда проводят продувкой исходной паровоздушной смеси, предварительно нагретой в теплообменнике 6 (на рисунке показан пунктиром), а охлаждение — холодной паровоздушной смесью. Таким путем совмещают циклы сушки и охлаждения адсорбента с циклом поглощения, что позволяет сократить продолжительность процесса.

Рис. 5-6. Двухадсорберная установка непрерывного действия:

1, 2 – адсорберы; 3 – конденсатор; 4 – сепаратор; 5 – хранилище; 6 – газодувка; 7 – калорифер.

Рис. 5-7. Адсорбционная установка непрерывного действия

1— колонный адсорбер (I — зона адсорбции, II — зона ректификации, III — зона

десорбции), 2 — вентилятор; 3— калорифер, 4— пневмотранспортная труба 5— бункер-отделитель; 6 —холодильник конденсатор, 7 —сепаратор, 8 — хранилище.

Для проведения адсорбции непрерывным способом применяют установки, состоящие из двух или более адсорберов, которые поочередно включаются для адсорбции газа. На установке из двух адсорберов (рис. 5-6) после насыщения адсорбента в адсорбере 1 подачу газа переключают в адсорбер 2, а в адсорбере 1 проводят десорбцию, сушку и охлаждение, после чего адсорбер 1 снова переключают на цикл поглощения, а адсорбер 2 — на десорбцию, сушку и охлаждение. При таком переключении достигается непрерывная адсорбция газа (хотя каждый из адсорберов работает периодически), так как все циклы процесса в адсорберах проводятся последовательно друг за другом.

Установка для непрерывной адсорбции, показанная на рис. 5-7, состоит из колонного адсорбера 1 с движущимся зернистым адсорбентом, соединенного с вентилятором 2 и калорифером, нагревающим воздух, подаваемый для сушки адсорбента. Кроме того, адсорбер 1 соединяется с пневмотранспорт- ной трубой 4, по которой высушенный адсорбент подается на верх колонны в бункер 5, где отделяется от транспортирующего его газа, и далее поступает в колонну 1. Смесь водяного пара с вытесненным из адсорбента веществом поступает в холодильник-конденсатор 6, откуда конденсат направляется на разделение в сепаратор 7.

Расчет адсорберов

Адсорберы с неподвижным зернистым адсорбентом. Продолжительность Т полного цикла в адсорбере с неподвижным зернистым слоем адсорбента (как и в любом адсорбере периодического действия) складывается из времени собственно адсорбции  , времени десорбции

, времени десорбции  , в течение которого через адсорбент продувают вытесняющий агент, и времени сушки и охлаждения адсорбента

, в течение которого через адсорбент продувают вытесняющий агент, и времени сушки и охлаждения адсорбента  . Величины

. Величины  и

и  устанавливаются опытным путем, а их сумма составляет продолжительность вспомогательных операций:

устанавливаются опытным путем, а их сумма составляет продолжительность вспомогательных операций:

Таким образом

(5 - 8)

(5 - 8)

Для проведения адсорбции непрерывным способом применяют установки, состоящие из нескольких адсорберов периодического действия, в которых попеременно происходят адсорбция и вспомогательные операции (десорбция и сушка). Число адсорберов должно быть равным или кратным двум. Для работы таких установок необходимо соблюдение условия

(5-9)

(5-9)

Приближенно продолжительность  собственно процесса адсорбции можно определить, исходя из средней концентрации X1 адсорбированного вещества в начальный момент времени и концентрации Х2 этого вещества в конечный момент. Если масса адсорбента в слое равна Gc кг, то количество поглощенного вещества за один цикл составит:

собственно процесса адсорбции можно определить, исходя из средней концентрации X1 адсорбированного вещества в начальный момент времени и концентрации Х2 этого вещества в конечный момент. Если масса адсорбента в слое равна Gc кг, то количество поглощенного вещества за один цикл составит:

(5-10)

(5-10)

Величина М может быть определена и по уравнению

кг (5-11)

кг (5-11)

где  — фиктивная скорость парогазовой смеси, м/сек;

— фиктивная скорость парогазовой смеси, м/сек;

S — площадь сечения адсорбера, м2;

= плотность парогазовой смеси, кг/м3.

= плотность парогазовой смеси, кг/м3.

Приравнивая правые части выражений (5-10) и (5-11), получим:

(5-12)

(5-12)

Более точно  можно определить на основе следующего анализа работы слоя адсорбента.

можно определить на основе следующего анализа работы слоя адсорбента.

Содержание X поглощенного вещества в адсорбенте изменяется во времени и по высоте слоя. Обозначим через  — концентрацию поглощаемого вещества в газе, поступающем на

— концентрацию поглощаемого вещества в газе, поступающем на

|

адсорбцию, через  — минимальную концентрацию вещества в газе, которую еще можно

— минимальную концентрацию вещества в газе, которую еще можно

определить анализом. Пусть Х с— концентрация вещества в адсорбенте, соответствующая  , причем концентрация Хс достигается в некоторый момент времени

, причем концентрация Хс достигается в некоторый момент времени  на высоте слоя

на высоте слоя  (рис. 5-8).

(рис. 5-8).

Таким образом, практически можно считать, что в слое высотой  поглощаемое вещество адсорбировано полностью.

поглощаемое вещество адсорбировано полностью.

По прошествии времени  от начала адсорбции концентрация поглощенного вещества в начале слоя возрастает до

от начала адсорбции концентрация поглощенного вещества в начале слоя возрастает до  , причем на высоте слоя

, причем на высоте слоя

Выпаривание

6.1.Общие сведения

При кипении растворов нелетучих веществ 1 в паровую фазу переходит только растворитель. При этом по мере испарения растворителя и удаления его в виде паров концентрация раствора, т. е. содержание в нем растворенного нелетучего вещества, повышается.

Процесс концентрирования растворов, заключающийся в удалении растворителя путем испарения при кипении, называется выпариванием.

Большей частью из раствора удаляют лишь часть растворителя, так как в выпарных аппаратах обычных конструкций упаренный раствор должен оставаться в текучем состоянии. Полное удаление растворителя в таких аппаратах возможно в тех случаях, когда растворенное вещество либо является жидким (например, выпаривание растворов глицерина), либо при температуре процесса находится в расплавленном состоянии (например, выпаривание растворов аммиачной селитры или едкого натра). Полное удаление растворителя из раствора возможно также в некоторых аппаратах специальной конструкциии, например в распылительных сушилках.

В ряде случаев при выпаривании растворов твердых веществ достигается насыщение раствора; при дальнейшем удалении растворителя из такого раствора происходит кристаллизация,т. е выделение из него растворенного твердого вещества.

Выпаривание широко применяется для повышения концентрации разбавленных растворов или выделения из них растворенного вещества путем кристаллизации.

В промышленности в большинстве случаев выпариваются водные растворы различных веществ; поэтому в дальнейшем рассматривается только выпаривание водных растворов. Однако описываемые ниже выпарные аппараты и методы их расчета применимы для выпаривания растворов с любыми растворителями, а также для испарения чистых жидкостей.

6.2. Способы выпаривания

Для обогрева выпарных аппаратов применяют нагревающие агенты. Наибольшим распространением пользуется водяной пар. В некоторых случаях, когда необходимо проводить выпаривание при высокой температуре, применяют топочные газы и высокотемпературные нагревающие агенты (дифенильная смесь, перегретая вода, масло); иногда используют электрический обогрев.

Нагревание выпариваемого раствора производится путем передачи тепла от нагревающего агента через стенку, разделяющую оба вещества, либо путем непосредственного соприкосновения веществ. Выпаривание путем непосредственного соприкосновения нагревающего агента с раствором применяется только при обогреве топочными газами.

Выпаривание ведут как под атмосферным, так и под пониженным или повышенным давлением.

При выпаривании раствора под атмосферным давлением образующийся так называемый вторичный (соковый) пар выпускается в атмосферу. Такой способ выпаривания является наиболее простым.

При выпаривании под пониженным давлением (при разрежении) в аппарате создается вакуум путем конденсации вторичного пара в специальном конденсаторе и отсасывания из него неконденсирующихся газов с помощью вакуум-насоса.

Вакуум-выпарка позволяет снизить температуру кипения раствора и применяется для выпаривания чувствительных к высокой температуре растворов (например, растворов органических веществ), а также высококипящих растворов, когда температура нагревающего агента не дает возможности вести процесс под атмосферным давлением. Использование вакуума позволяет также увеличить разность температур между нагревающим агентом и кипящим раствором, а следовательно, уменьшить поверхность теплообмена. Недостатком выпаривания в вакууме является удорожание установки (дополнительные затраты на конденсационное устройство) и ее эксплуатации (расход воды на конденсатор, затрата энергии на вакуум-насос, расходы по обслуживанию, амортизация конденсационного устройства).

При выпаривании под повышенным давлением вторичный пар может быть использован как нагревающий агент в подогревателях, для отопления и т. п., а также для различных технологических нужд. Выпаривание под давлением связано с повышением температуры кипения раствора, поэтому применение данного способа ограничено свойствами раствора и температурой нагревающего агента.

Установки, состоящие из одиночного аппарата, вторичный пар из которого не используется (при выпаривании под атмосферным давлением или при разрежении) или используется вне аппарата, называются однокорпусными выпарными установками.

Большим распространением пользуются многокорпусные выпарные установки, включающие несколько соединенных друг с другом аппаратов (корпусов), работающих под давлением, понижающимся по направлению от первого корпуса к последнему. В таких установках можно применять вторичный пар, образующийся в каждом предыдущем корпусе, для обогрева последующего корпуса. При этом свежим паром обогревается только первый корпус; образующийся в первом корпусе вторичный пар направляется на обогрев второго корпуса, в котором давление ниже, и т. д. Вторичный пар из последнего корпуса поступает в конденсатор (если этот корпус работает при разрежении) или используется вне установки (если последний корпус работает при повышенном давлении). Таким образом, в многокорпусных выпарных установках осуществляется многократное использование одного и того же количества тепла (тепла, отдаваемого греющим паром в первом корпусе), что позволяет сэкономить значительное количество потребляемого свежего пара.

Многократное использование тепла возможно также в однокорпусных выпарных установках, если сжать вторичный пар при помощи компрессора или пароструйного инжектора до давления, позволяющего применять пар для обогрева того же аппарата, в котором этот пар образовался.

Выпарные аппараты со свободной

циркуляцией

В этих аппаратах неподвижный или медленно движущийся раствор находится снаружи труб. В растворе возникают неупорядоченные конвекционные токи (свободная циркуляция), обусловленные свободной конвекцией. К данной группе относятся аппараты, выполненные в виде чаш или котлов, поверхность теплообмена которых образована стенками аппарата. В настоящее время такие аппараты применяются редко, главным образом при выпаривании очень вязких жидкостей.

Змеевиковые выпарные аппараты, аналогичны змеевиковым погружным теплообменникам Греющий пар проходит по змеевику, а выпариваемая жидкость находится снаружи. Змеевики полностью погружены в жидкость, над уровнем которой остается объем, необходимый для сепарации вторичного пара.

Эти аппараты работают неинтенсивно и в настоящее время применяются лишь для выпаривания вязких растворов при небольших масштабах производства, когда не требуется большая поверхность теплообмена. Они могут быть использованы также при применении греющего пара высокого давления и при выпаривании агрессивных жидкостей. В последнем случае змеевики изготовляются из химически стойкого материала, а внутренняя поверхность аппарата снабжается защитным покрытием.

Выпарные аппараты с горизонтальными трубами (пар пропускается по трубам, жидкость — снаружи труб) могут быть изготовлены с значительными поверхностями (Рис. 6-1). Выпарной аппарат теплообмена — до 800 ж2 и более (рис. 6-1). с горизонтальными трубами. Для компенсации удлинения труб и разборки аппарата с целью очистки крепление труб в трубных решетках делают на сальниках или применяют 11-образные трубы.

Выпарные аппараты с горизонтальными трубами (пар пропускается по трубам, жидкость — снаружи труб) могут быть изготовлены с значительными поверхностями (Рис. 6-1). Выпарной аппарат теплообмена — до 800 ж2 и более (рис. 6-1). с горизонтальными трубами. Для компенсации удлинения труб и разборки аппарата с целью очистки крепление труб в трубных решетках делают на сальниках или применяют 11-образные трубы.

Основным недостатком аппаратов этого типа является трудность очистки межтрубного пространства, вследствие чего они непригодны для выпаривания кристаллизующихся растворов. Кроме того, такие аппараты имеют невысокий коэффициент теплопередачи, громоздки и требуют значительного количества металла для изготовления. В настоящее время они применяются редко и вытесняются более совершенными конструкциями.

Выпарные аппараты с естественной

Выпарные аппараты с естественной

циркуляцией

Естественная циркуляция возникает в замкнутой системе, состоящей из необогреваемой опускной (циркуляционной) трубы (рис. 6-2) и обогреваемых подъемных (кипятильных) труб 2. Если жидкость в подъемных трубах нагрета до кипения, то в р

Естественная циркуляция возникает в замкнутой системе, состоящей из необогреваемой опускной (циркуляционной) трубы (рис. 6-2) и обогреваемых подъемных (кипятильных) труб 2. Если жидкость в подъемных трубах нагрета до кипения, то в р

|

|

|

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!