Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Топ:

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

История развития методов оптимизации: теорема Куна-Таккера, метод Лагранжа, роль выпуклости в оптимизации...

Интересное:

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

МДК 01.01 «Управление технологическимипроцессами производствачугуна и контроль за ними»

Методические рекомендации по выполнению контрольной работы

для студентов заочной формы обученияпо специальности

22.02.01 Металлургия черных металлов (базовый уровень)

Нижний Тагил

2016 г

Методические рекомендации составлены в соответствии с рабочей программой профессионального модуля01 «Ведение технологического процесса производства черных металлов» по специальности22.02.01 Металлургия черных металлов (базовый уровень) согласно требованиям ФГОС СПО и предназначены для оказания помощи студентам при освоении учебного материала по указанному профессиональному модулю и выполнении домашних контрольных работ.

Разработано: Серебренниковой Т.В.,преподавателем спецдисциплин, первой квалификационной категории ГАПОУ СО «НТГМК»

| Согласовано: Методист ГАПО СО «НТГМК» Заузолкова Ю. П. ____________ «___»________________ 201__г. | Согласовано: Председатель цикловой комиссии металлургических и горных дисциплин Серебренникова Т. В. ___________________ Протокол № ____ от «___»__________ 2016г. |

Рецензент:Любимцева П.С., преподавательспецдисциплинпервой квалификационной категории ГАПОУ СПО СО «НТГМК»

Содержание

1. Введение…………………………………………………………………… 4

2. Общие методические указания……………………………………………...6

3.Программа МДК 01.01 «Управление технологическимипроцессами производствачугуна и контроль за ними» ………………………………..……… 9

4.Методические указания по основным темам МДК 01.01 «Управление технологическими процессами производства чугуна и контроль за ними»… 14

3. Выбор заданий для домашней контрольной работы №1,2,3.…………….42

|

|

4. Задания к домашней контрольной работе№1,2,3 ………………………. 43

5. Вопросы для подготовки к экзамену…………………………………….. 48

6. Рекомендуемая литература………………………………………………..51

Введение

Методические указания по междисциплинарному курсу – далее МДК 01.01 «Управление технологическимипроцессами производства чугуна и контроль за ними» составлены в соответствии с рабочей программой по профессиональному модулю«Ведение технологического процесса производства черных металлов», предназначенной для реализации требований к минимуму содержания и уровню подготовки студентов по специальности 22.02.01 - Металлургия чёрных металлов, согласно Федеральному государственному образовательному стандарту.

МДК 01.01 «Управление технологическими процессами производства чугуна и контроль за ними»входит в профессиональный модуль, устанавливает знания для усвоения специальных дисциплини формирования профессиональных компетенций.

В результате освоенияМДК 01.01 студент должен

уметь:

- подбирать и рассчитывать состав шихтовых материалов;

- осуществлять операции по подготовке шихтовых материалов к плавке;

-выполнять операции по загрузке плавильных агрегатов и выпуску продуктов плавки;

-использовать программное обеспечение в управлении технологическим процессом;

-эксплуатировать технологическое и подъемно-транспортное оборудование;

-анализировать качество сырья и готовой продукции;

-анализировать причины брака выпускаемой продукции и разрабатывать мероприятия по его предупреждению;

-находить причины нарушений технологии и пути их устранения;

- рассчитывать тепловой и материальный баланс выплавки черных металлов;

-выполнять производственные и технологические расчеты;

-оценивать качество сырья, полупродуктов и готового продукта по результатам лабораторных анализов;

-работать стехнологической, конструкторской, организационно-распорядительной документацией, справочниками и другими информационными источниками;

|

|

-анализировать и оценивать состояние техники безопасности, промышленной санитарии и противопожарной защиты на производственном участке;

- выбирать методы и мероприятия по защите отнегативныхфакторов производства.

знать:

- физико-химические свойства шихтовых материалов и топлива, поступающих в плавильные агрегаты;

- физико-химические процессы, лежащие в основе процесса выплавки черных металлов;

- устройство плавильных агрегатов и их технические характеристики;

- состав и свойства заправочных материалов;

- основные технико-экономические показатели (ТЭП) производства чугуна;

- организацию технического контроля в аглодоменномпроизводстве;

- общие принципы работы автоматизированной системы управления технологическим процессом (АСУТП) и прикладного программного обеспечения;

устройство и принцип работы обслуживаемого оборудования, схемы водо-, паро-, воздухо- и газопроводов;

- основные характеристики электрооборудования;

- причины основных неполадок в работе технологического оборудования, меры их предупреждения и устранения;

- причины возможных аварий, планы их ликвидации;

- операции по поддержанию заданного температурного и гидравлического режима работы оборудования;

- требования стандартов и технических условий, порядок отбора проб в соответствии с технологическим процессом;

- взаимосвязь режима технологических процессов и качества продуктов плавки;

опасные и вредные факторы, воздействующие на работающих в цехах аглодоменного производства;

- виды инструктажей по безопасности труда и противопожарным мероприятиям;

безопасные приемы при выполнении производственных работ;

- бирочную систему;

- методы и средства обеспечения безопасности производства.

По учебному плану изучение МДК 01.01предусматривает проведение в период лабораторно-экзаменационной сессии обзорных лекций и лабораторно-практических работ, межсессионные консультации. Большая часть теоретического материала подлежит самостоятельному изучению студентами-заочниками, и в качестве одной из форм самостоятельной работы студентов предусмотрено выполнениедвух домашних контрольныхработ, включающих задания теоретического и практического характера. Лабораторно-практические работы предназначены для углубленного изучения теоретического материала и получения практических навыков и умений.

|

|

В качестве итогового контроля знаний по МДК 01.01 предусмотренэкзамен.

Методические указания помогут студентам заочного отделения самостоятельно изучить МДК 01.01 «Управление технологическими процессами производства чугуна и контроль за ними», выполнить домашние контрольные работы и подготовиться к экзамену.

В общих методических указаниях рассматриваются вопросы для изучения МДК 01.01 «Управление технологическими процессами производства чугуна и контроль за ними»и формы контроля усвоения знаний учащимися.

Общие методические указания

МДК 01.01 «Управление технологическими процессами производства чугуна и контроль за ними»входит в ПМ.01«Ведение технологического процесса производства черных металлов».

Основной вид учебных занятий обучающихся заочного отделения - самостоятельная работа над учебным материалом. По МДК 01.01она слагается из следующих элементов: изучение материала по учебникам и учебным пособиям, выполнение контрольных заданий, выполнение лабораторного практикума, индивидуальные консультации, посещение учебных занятий, сдача зачёта по лабораторному практикуму, сдача экзамена по всему курсу.

Лекции. В помощь студентам читаются лекции в период лабораторно-экзаменационной сессии.

Темы лекций:

1. Подготовка сырья к доменной плавке.

2.Прием шихтовых материалов доменной плавки и контроль их качества.

3.Охрана труда и защита окружающей среды при подготовке сырья к доменной плавке.

4.Доменный процесс.

5. Конструкции доменных печей и оборудование доменных цехов.

6. Ведение процесса выплавки чугуна.

Лабораторные занятия. Для глубокого изучения МДК 01.01 необходимо выполнять лабораторные работы в период лабораторно-экзаменационной сессии. Отчеты по лабораторно-практическим работам сдаются преподавателю на проверку. Перед экзаменом студент сдает зачет по лабораторному практикуму.

Зачёт. Выполнив лабораторный практикум, студент получает зачёт. Студенты предъявляют лабораторные работы, предусмотренные планом практикума.

|

|

Экзамен. К сдаче экзамена допускаются студенты, которые выполнили домашние контрольные работы и сдали зачет по лабораторному практикуму.

Консультации. Если у студента возникают затруднения при изучении курса, следует обращаться за консультацией к преподавателю, рецензирующему контрольные работы. График консультаций имеется на заочном отделении.

Контрольные задания. При изучении МДК 01.01 «Управление технологическими процессами производства чугуна и контроль за ними»студент должен выполнить контрольные работы. Вариант работы соответствует порядковому номеру студента в списочном составе группы по журналу.

Для ответа на теоретические вопросы студент должен изучить специальную литературу, учебники, пособия. Для понимания материала и полноты ответа литература прорабатывается по всему разделу, но в ответ включаются только сведения, требуемые по вопросу. Студент имеет право использовать дополнительную литературу, не указанную в списке рекомендуемой литературы, но имеющую прямое отношение к вопросам контрольной работы. После проработки литературы даётся ответ на вопрос. Текст должен быть написан разборчиво, сокращение слов не допускается. Контрольная работа должна быть аккуратно оформлена. Работа должна быть датирована, подписана студентом и представлена на рецензирование.

Если контрольная работа не зачтена, то её нужно выполнить второй раз в соответствии с указаниями рецензента и выслать на повторное рецензирование вместе с незачтённойработой. Контрольная работа, выполненная не по своему варианту, преподавателем не рецензируется и не засчитывается.

При выполнении контрольных работ следует строго придерживаться следующих требований:

1. Номера вопросов выполняются в том порядке, в каком они указаны в задании.

2. Ответы на вопросы должны быть полными.

3. После выполнения заданий приводится список используемой литературы.

4. Работа должна быть датирована, подписана студентом и представлена в колледж для рецензирования в сроки, указанные в индивидуальном учебном графике, но не позднее чем за неделю до начала сессии.

5.Ответы на вопросы задания должны иллюстрироваться схемами, графиками, диаграммами, выполненными в карандаше с соблюдением масштаба. Можно воспользоваться ксерокопией, взятой из учебной литературы. Рисунки должны иметь сквозную нумерацию по всему тексту работы и сопровождаться подрисуночным текстом.

6.Контрольная работа может быть также представлена в печатном виде. В этом случае необходимо соблюдать следующие требования: текст набирается в MicrosoftWord, печатается на одной стороне листа формата А4 и содержит примерно 1800 печатных знаков на странице (считая пробелы между словами и знаки препинания); шрифт TimesNewRoman — обычный, размер — 14 пунктов, междустрочный интервал — полуторный, верхнее и нижнее поля — 1,5 см, левое поле — 2,5 см и правое — 1,0 см; абзац должен быть равен 1,5 см; выравнивание текста по левому краю.

|

|

Если контрольная работа не зачтена, то ее нужно выполнить второй раз в соответствии с указаниями рецензента и выслать на повторное рецензирование вместе с незачтенной работой. Контрольная работа, выполненная не по своему варианту, преподавателем не рецензируется и не засчитывается.

Работа с книгой. Изучать курс рекомендуется по темам, предварительно ознакомившись с содержанием каждой из них по программе (расположение материала курса в программе не всегда совпадает с расположением его в учебнике). Изучая курс, пользуйтесь предметным указателем в конце книги. При первом чтении не задерживайтесь на математических выводах, составлении уравнений реакций; старайтесь получить общее представление об излагаемых вопросах, а также отмечайте трудные и неясные места. Внимательно прочитайте текст. При повторном изучении темы усвойте все теоретические положения, математические зависимости и их выводы, а также принципы составления уравнений реакций. Вникайте в сущность того или иного вопроса, а не пытайтесь запомнить отдельные факты и явления. Изучение любого вопроса на уровне сущности, а не на уровне отдельных явлений способствует более глубокому и прочному усвоению материала. Чтобы лучше усвоить и запомнить изучаемый материал, надо обязательно иметь рабочую тетрадь и заносить в неё формулировки законов и основных понятий, новые незнакомые термины и названия, формулы и уравнения реакций, математические зависимости и их выводы и т. п. Во всех случаях, когда материал поддаётся систематизации, составляйте графики, схемы, диаграммы, таблицы. Пока тот или иной раздел не усвоен, переходить к изучению новых разделов не следует. Краткий конспект курса будет полезен при повторении материала в период подготовки к экзамену. Изучение курса должно обязательно сопровождаться выполнением лабораторно-практических работ.

Содержание программы МДК 01.01 «Управление технологическими процессами производства чугуна и контроль за ними»

Введение

Содержание и задачи курса.

Тема 1.Подготовка сырья к доменной плавке

Основные месторождения и металлургическая оценка железных руд. Марганцевые руды. Флюсы, их назначение в агломерационном процессе и доменной плавке. Классификация и генезис железных руд. Подготовка сырых материалов к плавке. Дробление, грохочение, усреднение и обогащение железорудных материалов. Устройство и принцип действия оборудования шихтоподготовительного и смесительного отделений.

Общая схема и сущность агломерационного процесса. Требования к аглошихте. Подготовка сырьевых материалов к спеканию. Шихтовка сырьевых материалов Смешивание, увлажнение, нагрев и окомкование шихты. Конвейерные агломерационные машины. Устройство и принцип действия механизмов агломашины. Процесс спекания. Газодинамика агломерационного процесса. Охлаждение агломерата Контроль и метрологическое обеспечение технологического процесса производства агломерата. Качество агломерата.

Топливо доменной плавки.Общие требования к топливу. Каменноугольный кокс.Характеристика углей для коксования. Процесс коксования. Устройство и принцип действия оборудования по подготовке топлива к доменной плавке.

Автоматизация технологического процесса производства агломерата.

Системы автоматического многокомпонентного дозирования материалов для приготовления агломерационной шихты. Информационные системы о работе спекательного отделения. Автоматизированные система учета сырьевых и оборотных материалов и готового агломерата. Автоматизированные система контроля и управления технологическими параметрами процесса спекания агломерата. АРМ агломератчика.

Вопросы для самоконтроля:

1. Назвать основные месторождения железных руд.

2. Дать определения флюсам, применяемых в агломерационном процессе и доменной плавке.

3. Классификация железных руд.

4. Подготовка сырых материалов кдоменной плавке.

5. Устройство и принцип действия оборудования шихтоподготовительного и смесительного отделений.

6. Общая схема и сущность агломерационного процесса.

7. Подготовка сырьевых материалов к спеканию.

8. Конструкция конвейерных агломерационных машин.

9. Контроль и метрологическое обеспечение технологического процесса производства агломерата.

10. Охарактеризовать топливо доменной плавки.Общие требования к топливу.

11. Автоматизация технологического процесса производства агломерата.

12. Автоматизированные система контроля и управления технологическими параметрами процесса спекания агломерата.

Железные руды

Железными рудами следует называть горные породы, из которых при данном уровне развития техники экономически целесообразно: извлекать железо.

Железо, как известно, обладает сравнительно большим сродством к кислороду и в силу этого в земной коре не обнаруживается в самородном виде, а находится главным образом в соединениях с кислородом и двуоксидом углерода.

Из большого числа встречающихся в земной коре железосодержащих минералов промышленное значение имеют минералы, в которых железо в основном представлено:

- магнитным оксидом Fe304 (72,4 % Fe),

-безводным оксидом Fe203 (70 % Fe),

-водными оксидами m Fe203 • лН20 с различным количеством воды (52,3-62,9% Fe),

-карбонатом железа FeC03 (48,3 % Fe).

Магнитный оксид железа в рудах представлен минералом магнетитом. Руду, содержащую в основном магнетит, называют магнитным железняком или магнетитовой рудой. Магнетит Fe304 можно рассматривать как соединение FeO • Fe203, содержащее 31,04% FeO и 68,96% Fe203. Магнетит характеризуется высокой магнитной восприимчивостью, и поэтому магнитные железняки пригодны для электромагнитного обогащения, являющегося одним из наиболее эффективных и распространенных способов обогащения железных руд.

Магнитный железняк обычно представлен крепкими, плотными кусковыми рудами. Он содержит обычно 55—60 % Fe (иногда лишь 16-30% Fe), 0,02-2,5% S, 0,02-0,7 %Р и чаще всего кислую пустую породу (Si02, А1203).

Безводный оксид железа представлен в рудах минералом гематитом. Руды, содержащие в основном гематит, относят обычно к красным железнякам или гематитовым рудам.

Красный железняк - это продукт выветривания магнитных железняков, т.е. в значительной мере окисленный магнетит. В нем обычно содержится от 1 до 8 % магнетита.

Красный железняк, применяемый в металлургии, содержит обычно 55-60 % Fe, а некоторые разновидности - до 69,5 % Fe. В ряде случаев в рудах содержится мало: серы и фосфора. Руды бывают кусковые, а иногда пылевидные. Цвет красных железняков колеблется от красного до светло-серого и даже черного, но на фарфоровой пластинке красный железняк всегда дает красную черту. Пустая порода таких руд обычно состоит из Si02 и А1203.

Водные оксиды железа представлены в рудах главным образом минералами лимонитом 2Fe203 • ЗН20 и гетитом Fe203 • Н20. Руды, содержащие в основном эти минералы, называют бурыми железняками.

Бурый железняк образуется при выветривании и окислении железных руд других типов. Обычно бурый железняк смешан с глиной или кварцем. В добываемых рудах содержится 37-55%, а чаще 37 - 40% Fe. Они характеризуются повышенным содержанием фосфора (0,5 - 1,5 %), иногда в них присутствует в небольшом количестве ванадий (0,03-0,06%).

Бурый железняк наиболее распространен в земной коре. Обычно он беден и влажен, к тому же трудно поддается обогащению, поэтому его используют сравнительно в небольшом количестве.

Карбонат железа представлен в руде минералом сидеритом. Руды, содержащие в основном сидерит, называют шпатовыми железняками. Они обычно встречаются в виде плотных и крепких горных пород или глинистых железняков. В шпатовых железняках содержится 30 - 40% железа.

Промышленно используемым является также минерал ильменит FeTi03, встречающийся в сочетании с магнетитом. Руды, в которых преобладает ильменит, называются титаномагнетитами.

Флюсы

Флюсы вводят в доменную печь для перевода пустой породы железосодержащей шихты и золы кокса в шлак требуемого химического состава, обладающего определенными физическими свойствами. Температура плавления оксидов, входящих в состав пустой породы агломерата, окатышей или руд, а также в золу кокса (SiО2 - 1710, А12Оэ - 2050, СаО - 2570, MgO -2800 °С), значительно выше температуры шлака в доменной печи (1450 - 1600 °С). Вместе с тем при определенном соотношении указанных оксидов образуются легкоплавкие составы, которые имеют температуру плавления ниже 1300 °С и характеризуются хорошей текучестью при 1450 - 1600 °С.

Необходимо также, чтобы шлаки, получаемые в доменной печи, содержали определенное количество основных оксидов (СаО и MgO) для обеспечения требуемой десульфурирующей способности. Например, рекомендуется, чтобы в шлаках отношение (СаО + MgO) / (Si02 + Al203) составляло около 1,0, а отношение Si02/А12Оэ было равно 2 - 4,5.

Таким образом, в зависимости от состава пустой породы руды и вида топлива нужно применять основные, кислые или глиноземистые флюсы. Добываемые руды, как правило, содержат кислую пустую породу и характеризуются приемлемым соотношением Si02 и Al203, поэтому по технологическим причинам обычно применяют основной флюс -известняк, состоящий из карбоната кальция СаСО3, или доломитизированный известняк, содержащий, кроме СаС03 еще MgCOs.

До 1948 - 1949 гг. известняквводили в доменную печь. В этом случае к известняку предъявляли определенные требованияв отношении механической прочности и кусковатости. Теперь жеизвестняквводятпри окусковании железных руд или железорудных концентратов. Это приводитк улучшению показателей доменной плавки и прежде всего сокращению расхода кокса, так как при этом отпадает необходимость в затрате тепла на эндотермический процесс разложения карбонатов. Известняк вводят в измельченном состоянии (размер зерен 3 - 10 мм), поэтому не требуются его высокая механическая прочность и кусковатость. Необходимо лишь, чтобы в известняке было немного Si02, Al203, серы и фосфора. Известняк хорошего качества содержит, в %%:52 - 54,5СаО (против 56 в чистом СаСО3);0,6-1,0 SiO2;0,005-0,01 Sи 0,008 - 0,015 Р.В обычном известняке содержится 0,5 - 3,а в доломитизированном 5 - 10% MgO и более.

Рис.1-Известняк

При доменной плавке используют также некоторые отходы производства, содержащие Fe, Mn, СаО и MgO и являющиеся заменителями железных руд и флюса. К ним относят колошниковую пыль, сварочный шлак и окалину нагревательных печей.

Рис.2-Прокатная окалина

Наиболее широко применяют колошниковую пыль, получаемую в доменных цехах. Она состоит из железосодержащих материалов и кокса, уловленных при очистке газа доменных печей. В пыли содержится 40 - 56 % Fe и 3 - 15 % С. С целью утилизации ее добавляют в шихту к рудам или концентратам при их окусковании.

Подготовка железных руд к доменнойплавке

Чем тщательнее подготавливают руду к доменной плавке, тем выше производительность доменной печи, ниже расход топлива и выше качество выплавляемого чугуна.

В конечном итоге стремятся снабжать доменную печь шихтой, состоящей только из двух компонентов:

-офлюсованного железорудного сырья

-кокса определенной кусковатости и не содержащих мелких фракций (ниже 5 - 8 мм для железосодержащей шихты и ниже 20 - 30 мм для кокса).

Для обеспечения хорошей газопроницаемости плавильных материалов желательно, чтобы шихта была однородной по кусковатости. Рекомендуется, чтобы диаметр самого крупного куска не превышал диаметр самого мелкого куска более чем в два раза, т.е. целесообразно давать руду или окускованную шихту кусковатостью 10 - 20 или 20-40 мм.

В зависимости от характеристики добываемой руды применяют следующие методы подготовки руды:

А)Дробление и измельчение

Крупность добываемых руд в естественном виде очень различна. При открытой добыче размер отдельных кусков достигает 1000-1200 мм, а при подземной 300-800 мм.Для дальнейшего использования руда такой крупности должна быть предварительно подвергнута дроблению. Дробление представляет собой процесс уменьшения размера кусков твердого материала его разрушением под действием внешних сил и имеет целью придание кускам материала определенной крупности. Размер крупности кусков дробленой руды определяется способом ее дальнейшей переработки и типом руды. Для доменной плавки верхний предел крупности кусков руды составляет 40-100 мм.

Дробление руды разделяют на несколько стадий и перед каждой из них проводят классификацию (рассев) с целью выделения готовых по размеру кусков и мелочи, чтобы не подвергать их повторному дроблению.

Обычно различают следующие стадии дробления:

-крупное дробление - от кусков размером 1200 мм до получения кусков размером 100-350 мм;

-среднее дробление - от 100-350 до 40-60 мм

-мелкое дробление - от 40-60 до 6-25 мм;

-измельчение - от 6-25 до 1 мм; тонкое измельчение - менее 1 мм. Крупное, среднее и мелкое дробление осуществляют в аппаратах, называемых дробилками, а измельчение - в мельницах.

Дробление можно выполнять следующими методами:

-раздавливанием,

-истиранием,

-раскалыванием,

-ударом и сочетанием перечисленных выше способов

Основные типы применяемых дробилок:

- Щековые дробилки служат для крупного и среднегодробления;

-Конусные дробилки применяются для крупного, среднего и мелкого дробления. Производительность дробилок крупного дробления составляет 150-2300 м3/ч, среднего - от 8 до 580м3/ч, мелкого- от 24 до 260м3/ч;

- Молотковые дробилки применяют для крупного, среднего и мелкого дробления мягких и средних по твердости пород;

- Валковые дробилки применяют для среднего и мелкого дробления пород средней крепости. Чаще применяют двух- и четырехвалковые дробилки.

Для тонкого измельчения руд применяют шаровые мельницы и в последнее время мельницы бесшарового помола.

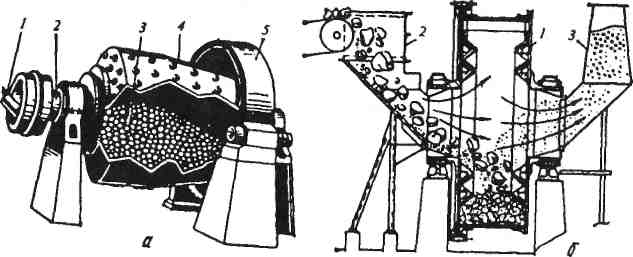

Рис. 4. Шаровая мельница (а) и мельница для бесшарового помола (б)

Б)Грохочение и классификация

Разделение или сортировку материалов на классы крупности при помощи решеток или механических сит называют грохочением, а разделение в воде или воздухе на основе разности скоростей падения зерен различной крупности - гиравлической или воздушной классификацией.

Грохочением обычно разделяют материалы до крупности 1-3 мм, а более мелкие - классификацией.

Материал, поступающий на грохочение, называют исходным, остающийся на сите -надрешетным продуктом, прошедший через отверстия сита -подрешетным продуктом.

Аппараты для грохочения называют грохотами, их основным рабочим элементом является решето или сито. Наибольшее распространение получили различные грохоты с колебательным движением решета; ограниченное применение находят неподвижные грохоты, а также барабанные, валковые или роликовые.

Рис. 5-Инерционный грохот

Гидравлическая классификация (разделение) тонкоизмельченных руд основана на том, что в воде более крупные частицы оседают быстрее, чем мелкие. Существует несколько разновидностей гидравлических классификаторов, наиболее распространенным является спиральный классификатор.

В)Обогащение

Руды, добываемые из недр земли, часто не удовлетворяют требованиям металлургического производства не только по крупности, но и в первую очередь по содержанию основного металла и вредных примесей, а потому нуждаются в обогащении.

Под обогащением руд понимают процесс обработки полезных ископаемых, целью которого является повышение содержания полезного компонента путем отделения рудного минерала от пустой породы или отделения одного ценного минерала от другого. В результате обогащения получают готовый продукт — концентрат, более богатый по содержанию определенного металла, чем исходная руда, и остаточный продукт - хвосты, более бедный, чем исходная руда.

Все применяемые на практике способы обогащения руд основаны на (использовании различий в физических и физико-химических свойствах слагающих руду минералов.

При хорошей размываемости минерала водой применяют промывку;

при различной плотности — гравитационное обогащение;

при магнитной восприимчивости — магнитное обогащение;

на использовании различных физико-химических поверхностных свойств основана флотация.

Выбирая оптимальный способ обогащения, оценивают также экономическую эффективность того или иного способа.

Промывка. Промывка представляет собой процесс разрушения и диспергирования глинистых и песчаных пород, входящих в состав руды. Ее применяют для руд с плотными разновидностями рудных минералов, не размываемых водой, и с рыхлой пустой породой. К ним чаще всего относятся бурожелезняковые и мартитовые руды, а также многие марганцевые руды.

При обогащении промывкой потоки воды размывают и уносят глинистые и песчаные частицы, а также мелкую руду, поэтому промывке обычно подвергают крупнокусковые руды, а мелкие классы направляют на дальнейшее обогащение другими методами.

Основными агрегатами для обогащения промывкой служат бутары, скрубберы, корытные мойки и промывочные башни

|

Рис. 6. Схема корытной мойки

Гравитация. При гравитационном обогащении минералы разделяются по плотности. Гравитация может быть воздушной или мокрой. Воздушную гравитацию для обогащения железных и марганцевых руд не применяют, поскольку их рудные и нерудные минералы сравнительно мало отличаются по плотности. Мокрую гравитацию чаще всего осуществляют отсадкой. В качестве жидкости обычно используют воду, но применяют и более тяжелые среды.

Наиболее распространенным методом является мокрая отсадка, при которой зерна различного удельного веса расслаиваются под действием струи воды, пульсирующей в вертикальном направлении. При этом более легкие зернам вытесняются в верхний слой, а более тяжелые осаждаются внизу

Сравнительно простой и совершенный способ — это гравитационное обогащение в тяжелых средах. Руду погружают в жидкость, плотность которой больше плотности пустой породы. Тяжелые зерна рудного минерала осаждаются на дно, а частицы пустой породы всплывают.

Рис. 7. Барабанный сепаратор для гравитационного обогащения руд

Магнитная сепарация. Наиболее распространенным способом обогащения железных руд является магнитная сепарация, основанная на различии магнитных свойств железосодержащих минералов и частиц пустой породы.

Магнитное обогащение заключается в том, что подготовленную соответствующим образом руду (дробленую до высокой степени раскрытия рудного зерна), содержащую магнитный минерал, вводят в магнитное поле, создаваемое магнитами. Силовые линии магнитного поля сгущаются в зернах магнитного минерала, намагничивают их, вследствие чего зерна притягиваются магнитом и, преодолевая постояннодействующие силы (тяжести, центробежные, сопротивления водной среды и др.), движутся в одном направлении, в то время как немагнитные зерна под действием этих сил движутся в другом направлении.

Магнитное обогащение осуществляют в аппаратах, называемых магнитными сепараторами, в которых магнитное поле создается электромагнитами постоянного тока или магнитными системами, состоящими из постоянных магнитов.

Рис. 8. Схема барабанного электромагнитного сепаратора для сухого обогащения крупных руд

Флотация. Под флотацией понимают метод обогащения, основанный на различии физико-химических свойств поверхностей различных минералов. Для обогащения руд применяют только пенную флотацию. Она базируется на том, что одни минералы (в тонкоизмельченном состоянии в водной среде) не смачиваются водой, прилипают к пузырькам воздуха и поднимаются или, как говорят, всплывают и флотируют на поверхности подобно воздушному шару, образуя минерализованную пену. Это — гидрофобные тела. Другие минералы смачиваются водой, не прилипают к воздушному пузырьку и остаются в пульпе. Это - гидрофильные тела.

Для повышения эффективности флотации используют флотационные реагенты трех видов: коллекторы, регуляторы и вспениватели.

Рис. 9. Схема действия механической флотационной машины

Г)Усреднение

Химический состав добываемых железных руд непостоянен, и это обстоятельство вызывает при их дроблении непостоянство гранулометрического (зернового) состава. Неоднородность химического и гранулометрического состава шихты крайне отрицательно влияет на показатели работы доменных печей. Особо важное значение имеет постоянство содержания железа, так как снижение его содержания приводит к разогреву печи, а повышение — к похолоданию. Естественно, что при непостоянстве доменной шихты по содержанию железа приходитсявести плавку с некоторым избытком топлива с тем, чтобы исключить или хотя бы резко сократить число случаев похолодания печи, являющихся расстройством процесса, вызывающим ухудшение показателей ее работы.

Следует также обеспечить постоянство по основности пустой породы шихты с тем, чтобы обеспечить стабильность состава шлака. Рекомендуется так подготавливать шихту, чтобы отклонения по содержанию железа от среднего его содержания не превышали ±0,3-0,5 %.

Большое значение имеет и однородность шихты по кусковатости. Особо вредное влияние оказывает наличие мелочи в шихте. Так, увеличение содержания мелочи в шихте (<3 мм) на 10 % приводит к увеличению расхода кокса на 4-7 %.

Вопросы оптимизации гранулометрического состава шихты решаются путем дробления агломерата и отсева мелочи от окускованной шихты, а задача усреднения железорудных материалов по химическому составу решается, в основном, на складах, где хранят запас руды перед агломерацией или окомкованием (механизированные склады для усреднения или же рудные дворы в старых доменных цехах). Усреднение здесь обеспечивается за счет формирования рудного штабеля горизонтальными слоями и забора руды из штабеля поперек слоев: привозимую руду укладывают в штабели, рассыпая ее тонким слоем по всей длине штабеля и так слой за слоем до получения требуемой высоты штабеля (до 17 м); забирают же руду с торца штабеля сверху донизу так, чтобы, например, грейфер захватывал одновременно большое число слоев. Это обеспечивает усреднение отгружаемой со склада руды.

Д) Окускование железорудного сырья

Окускование - это процесс превращения мелких железорудных материалов (руд, концентратов, колошниковой пыли) в кусковые необходимых размеров, применение которых значительно улучшает показатели работы металлургических агрегатов. Для подготовки сырья к доменной плавке широко применяются два способа окускования: агломерация и окомкование.

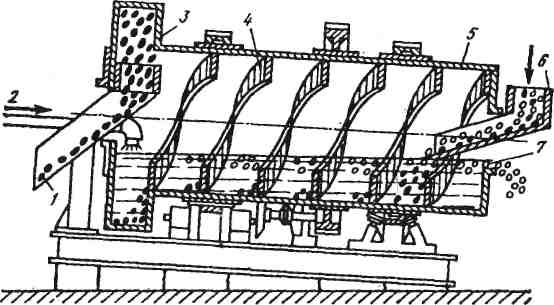

Агломерация. Это процесс окускования мелких руд, концентратов и колошниковой пыли спеканием в результате сжигания топлива в слое спекаемого материала. Наиболее распространены ленточные агломерационные машины со спеканием слоя шихты на движущейся колосниковой решетке при просасывании воздуха через шихту.

Продукт спекания (агломерации) - агломерат представляет собой кусковой пористый продукт черного цвета; упрощенно можно характеризов<

|

|

|

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!