Благодаря своей простоте, удобству и возможности быстрой проверки состояния материала в целом ряде точек на поверхности конструкций эти косвенные методы нашли применение и при освидетельствовании сооружений. Полученные при этом данные переводятся в прочностные характеристики исследуемого материала по эмпирическим формулам или с применением соответствующих графиков и таблиц.

Основное назначение: 1) определение прочностных характеристик; 2) выявления дефектов.

1. Метод местных разрушений.

2. Метод упругого отскока.

Основан на существующей зависимости между параметрами характеризующие упругие свойства материала и параметрами определяющими прочность на сжатие.

Оценка прочности бетона склерометром

Приборы этого типа применяются главным образом за рубежом. Из их числа наиболее известен прибор Шмидта (Швейцария).

В этих приборах, так же как в ударнике Шора для металла, о характеристиках материала судят по величине отскока стального бойка. Отскок фиксируется указателем на шкале. Удар наносится не непосредственно по исследуемой поверхности бетона, а воспринимается наконечником прибора, прижатого к конструкции. Этот промежуточный стальной элемент необходим, поскольку величина отскока при резкой разнице модулей упругости соударяемых материалов становится трудносопоставимой. Удар осуществляется спуском пружины, а не свободным падением бойка, как у Шара, что позволяет испытывать любым образом ориентированные поверхности. Прибор удобен в работе и дает довольно четкие результаты.

3. Метод пластических деформаций.

Основан на зависимости размеров отпечатка на поверхности элемента полученного при вдавливании индикатора, статическим или динамическим воздействием от прочностных характеристик материала.

;

;

НВ – твердость по Бриннелю;

D – диаметр наконечника;

d – диаметр отпечатка d≤0,7D.

[МПа].

[МПа].

σ – временное сопротивление.

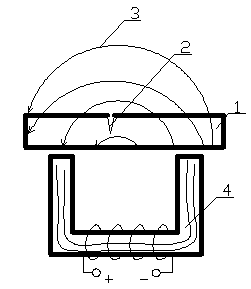

Оценка прочности бетона с помощью молотка К.П.Кашкарова

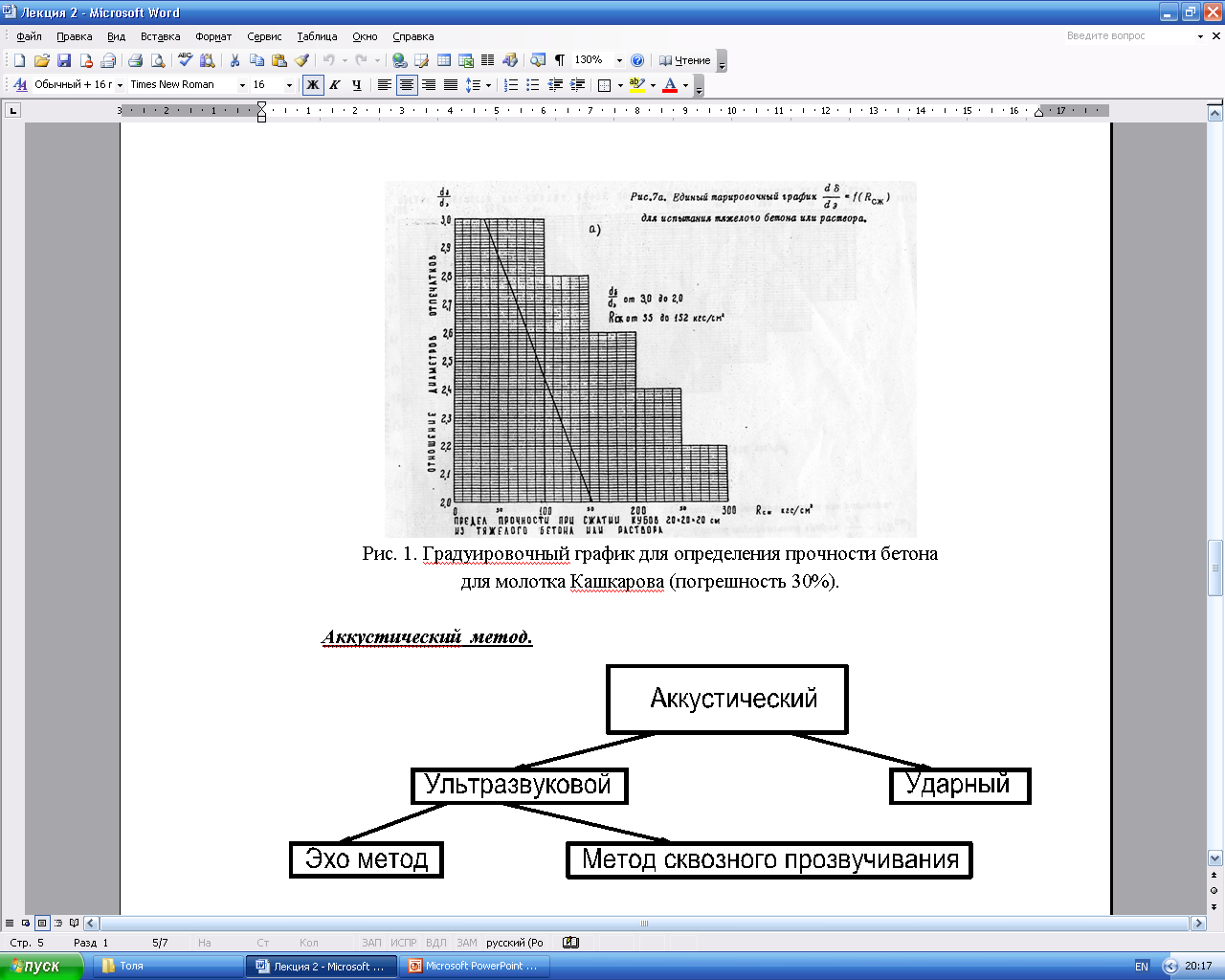

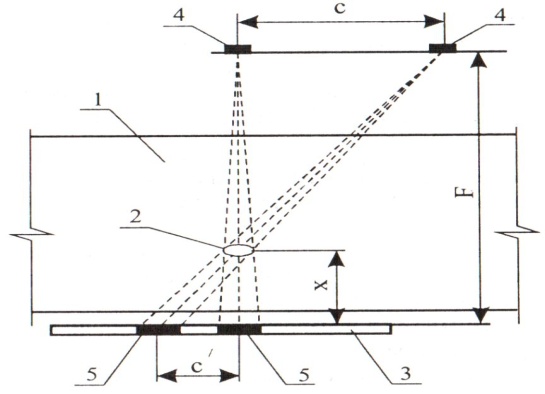

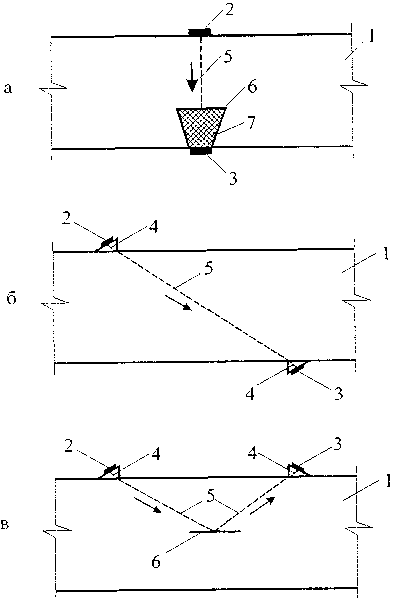

Эталонный молоток К.П. Кашкарова схематически показан на рис.1 Применение эталонного молотка Кашкарова основано на наличии связи меджу прочностью R и величиной косвенного показателя, в качестве которого используется отношение диаметров отпечатков, оставленных при ударе молотком Кашкарова на бетоне (d) и на эталонном стержне (dэ)

Рис. 1. Схема молотка К. П. Кашкарова:

1 - головка; 2 - рукоятка; 3 - эталонный стержень; 4 - стальной шарик; 5 - стакан; 6 - торец стержня 3; 7 - испытуемый материал; 8 – пружина.

При ударе боек (стальной шарик диаметром 15-16 мм с твердостью Н - 60) оставляет на поверхности исследуемого бетона вмятину диаметром dб, а на эталонном стержне длиной 100-150 мм (круглого сечения из Ст 3 диаметром 12 мм и временным сопротивлением разрыву 420-460 МПa) - отпечаток диаметром dэ.

Принципиальная схема метода пластических деформаций

Устройство молотка Кашкарова позволяет исключить влияние силы удара на результаты измерения, так как отпечатки получаются одновременно на бетоне с неизвестной прочностью и на эталонном стержне с известными характеристиками. Поверхностная прочность тяжелого бетона определяется по градуировочной зависимости, построенной для исследуемого состава бетона

Так как эталон цилиндрический, то отпечатки на нем получаются в виде эллипса, измерения производятся по образующей стрежня, т.е. измеряется больший размер эллипса.

Измерение отпечатка на эталонном стержне

Испытание бетона производится на участке конструкции, граница которого должна находиться на расстоянии не менее 50 мм от края конструкции. Удар наносят перпендикулярно поверхности бетона самим эталонным молотком

Удар производится с усилием, обеспечивающем размер отпечатка на эталоне не менее 2,5 мм. Отпечаток на бетоне должен быть не менее 4 мм и не более 10 мм. Количество испытаний должно быть не менее 5.

4. Метод ударного импульса.

Боек, имеющий сферическую поверхность ударника, под действием пружины ударяется о поверхность бетона, при этом вся энергия удара (не считая тепловых потерь) расходуется на упругие и пластические деформации бетона. В результате пластических деформаций образуется лунка, а упругих - возникает реактивная сила F.

Чем выше пластические свойства бетона, тем большая часть энергии удара расходуется на пластические деформации, увеличивается время действия удара и уменьшаются прочностью свойства бетона; и наоборот, чем выше упругие свойства, возрастает величина силы F, сокращается время действия удара и увеличивается прочность бетона. Т.е. при нормированном ударе величина реактивной силы F и длительность действия удара могут служить показателями прочности материала, по которому наносится удар. Однако замерить силу F и время действия удара прямым путем технически сложно.

Для измерения этих величин в конструкцию бойка включен электромеханический преобразователь (пьезоэлектрический или магнитострикционный), который механическую энергию удара преобразует в электрический импульс. Амплитуда А будет пропорциональна силе F, а время t пропорционально длительности действия удара. Следовательно, амплитуда А и время t могут служить косвенными характеристиками прочности бетона.

Недостатком метода является определение прочности в поверхностном слое бетона глубиной только до 50 мм.

Число испытаний на одном участке, расстояние между местами испытаний на участке и от края конструкции, толщина конструкции на участке испытания должны

быть не меньше значений, приведенных в таблице

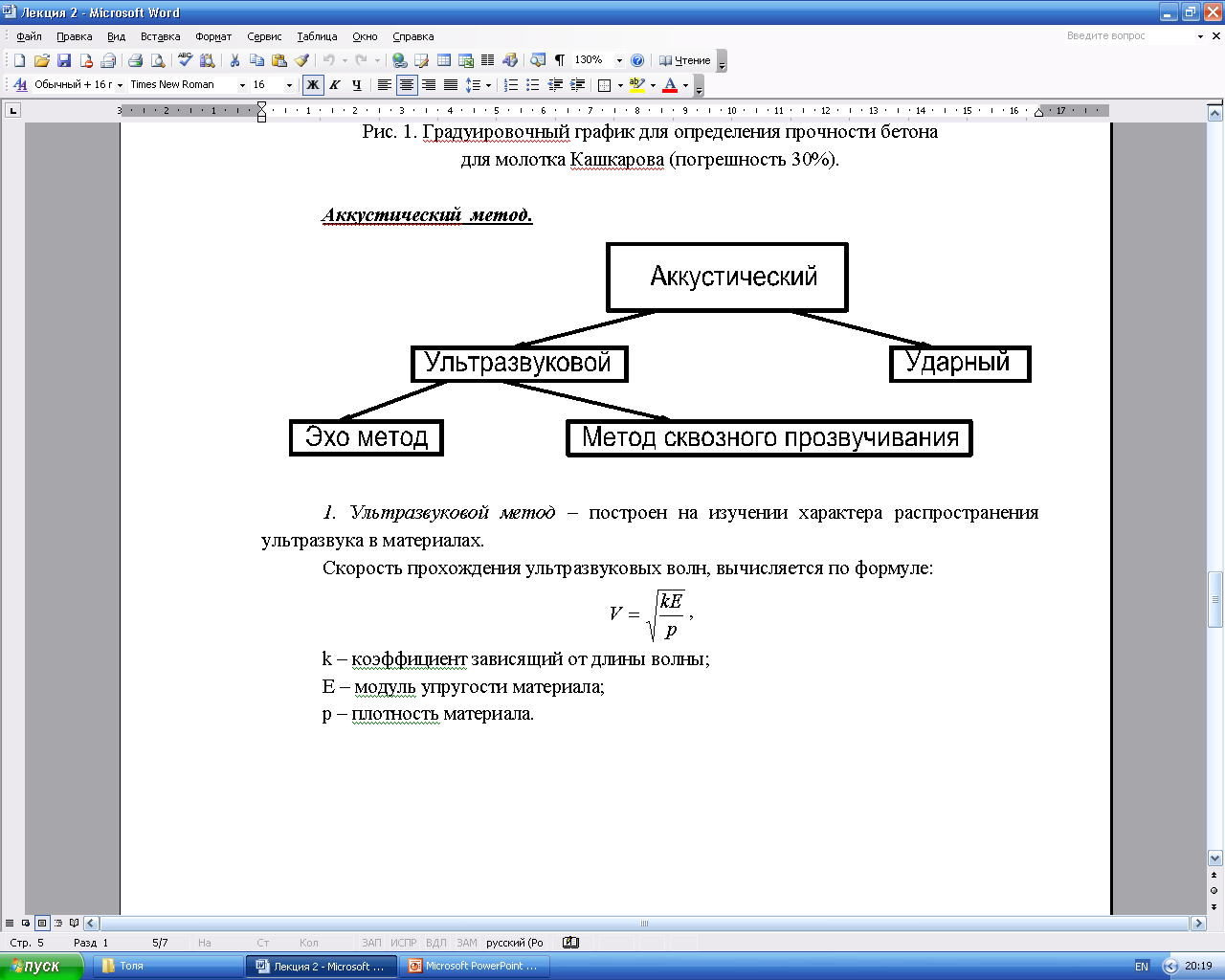

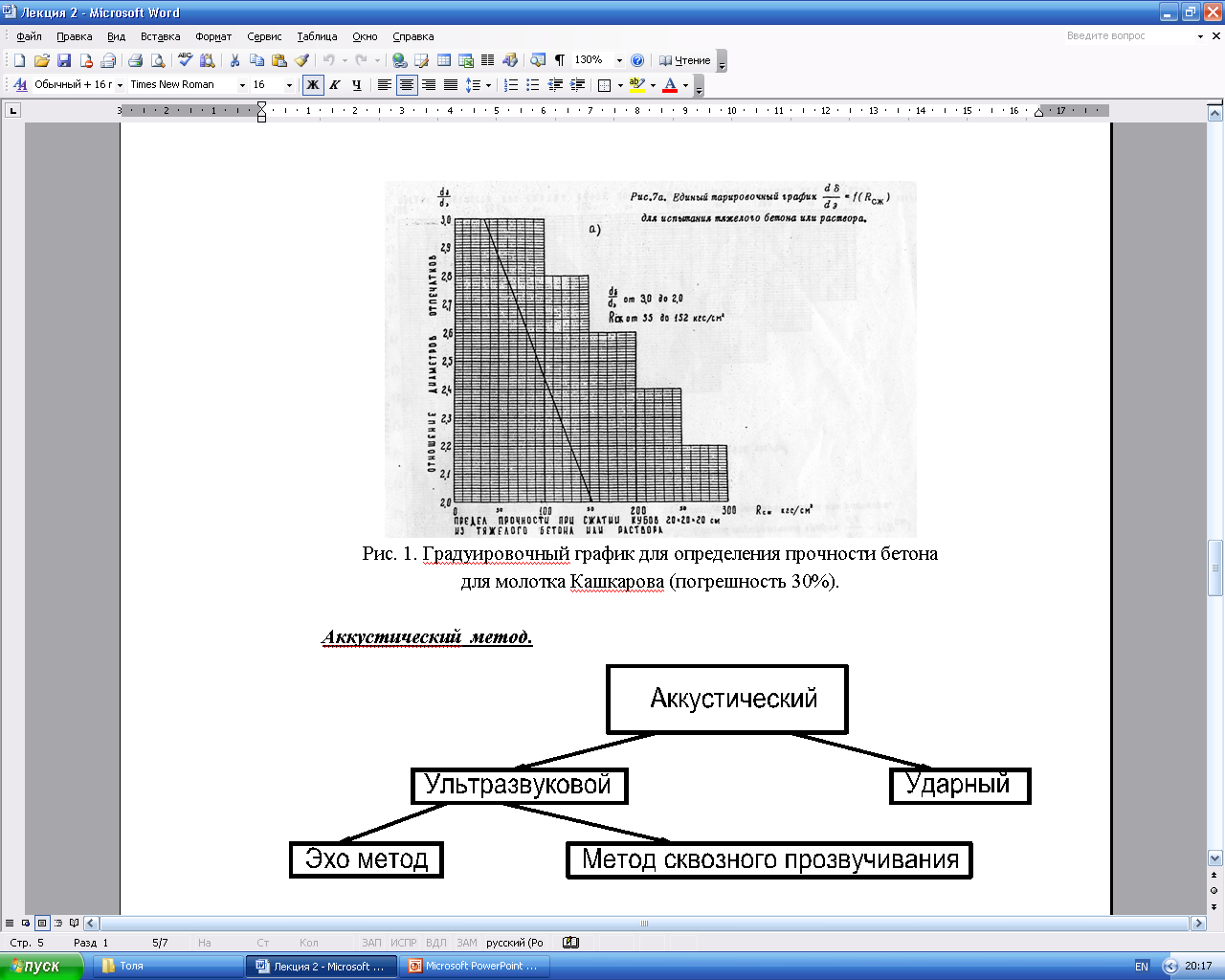

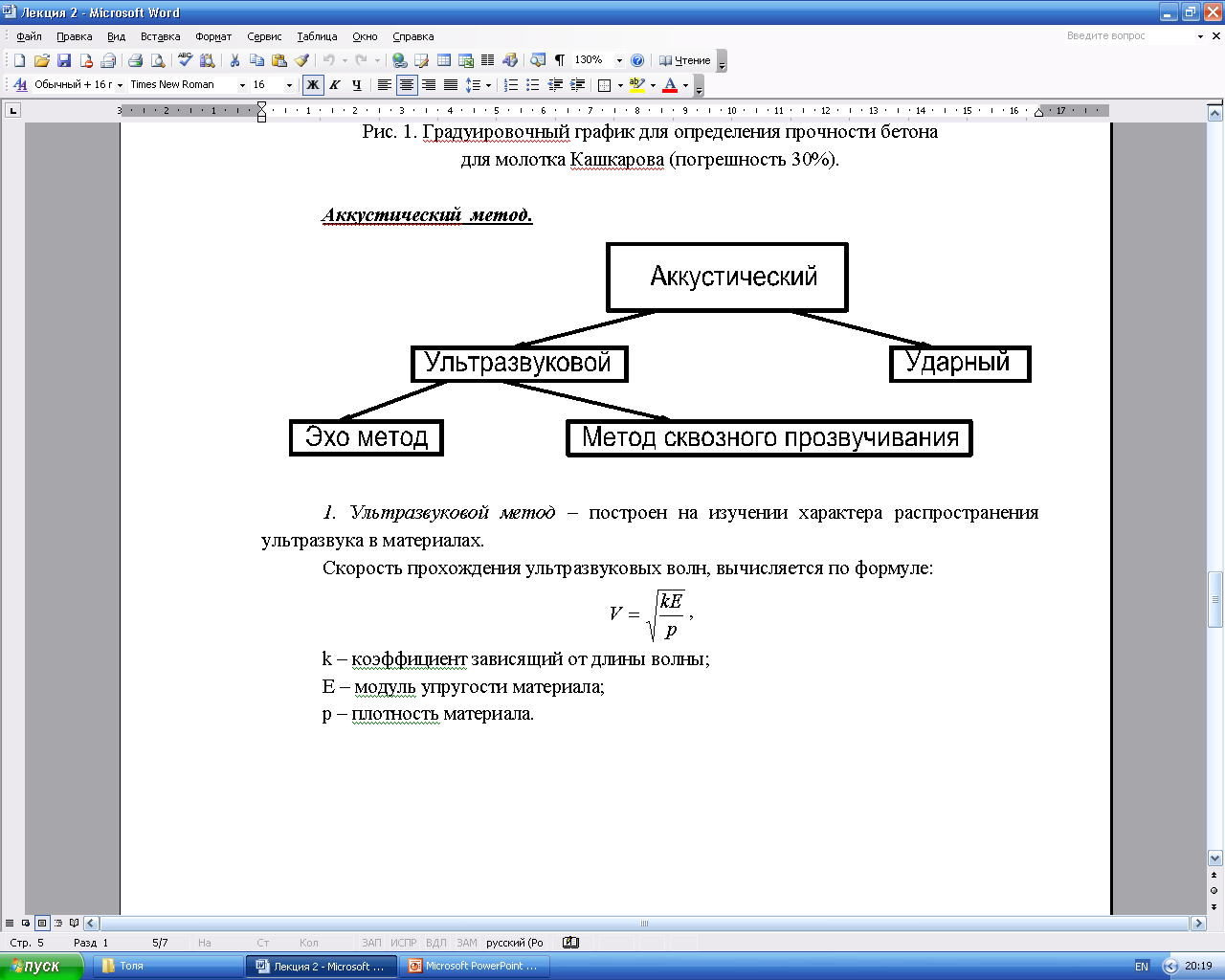

Акустический метод.

Акустические методы основаны на возбуждении упругих механических колебаний. По параметрам этих колебаний и условиям их распространения судят о физико-механических характеристиках и состоянии исследуемого материала.

Подразделение волн:

1. Инфразвуковые (с частотой до 20 Гц)

2. Звуковые (от 20 Гц до 20 кГц)

3. Ультразвуковые (от 20 кГц до 1000 МГц)

4. Гиперзвуковые (свыше 1000 МГц).

Поскольку воздушные прослойки препятствуют передаче и приему ультразвуковых колебаний, между преобразователями и исследуемым материалом наносят контактирующую среду. Для металла применяют обычно минеральное масло, для бетона и других материалов с неровной поверхностью необходимы смазки более густой консистенции - солидол, технический вазелин, эпоксидные смолы и т.д.

Условия прохождения ультразвуковых волн. Ультразвуковые колебания могут быть введены в исследуемую среду узким направленным пучком - «лучом» с малым углом расхождения. Колебания частиц происходят при этом лишь в локализованном объеме материала, ограниченном контурами пучка, а исследуемый же элемент в целом остается неподвижным. Эта возможность прозвучивания материала в заданных направлениях является весьма существенной при проведении исследований.

Ультразвуковые волны, переходя из одной среды в другую, преломляются, а также отражаются от граней, разделяющих эти среды, что используется для определения их распространения при данном методе контроля. В воздушных прослойках ультразвуковые колебания затухают почти полностью, что позволяет выявлять и исследовать скрытые внутренние дефекты: трещины, расслоения, пустоты и т.д.

Различают продольные и поперечные волны. В первом случае частицы материала колеблются по направлению ультразвукового луча, а во втором - перпендикулярно к нему. Используют также поверхностные волны, как продольные, так и поперечные, распространяющиеся лишь в поверхностном слое материала и позволяющие, например в металле, обнаруживать самые мелкие поверхностные повреждения. Скорость распространения волн (своя для каждого из указанных видов материалов) является одним из основных показателей при оценке физико-механических характеристик и состояний бетона, древесины и других материалов с переменными плотностью и влажностью.

При испытаниях бетона применяют частоту 20 кГц, для металла 30кГц-30МГц.

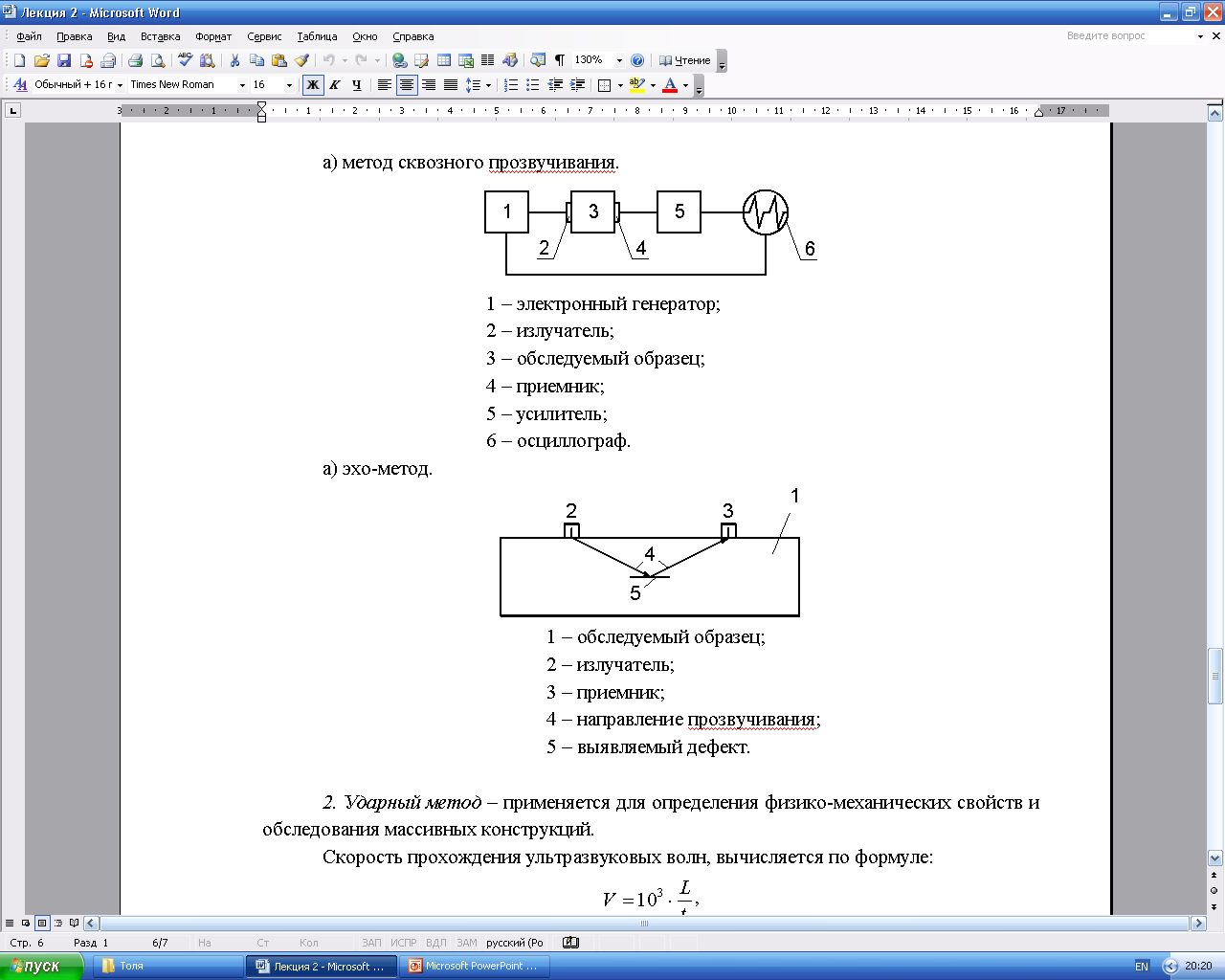

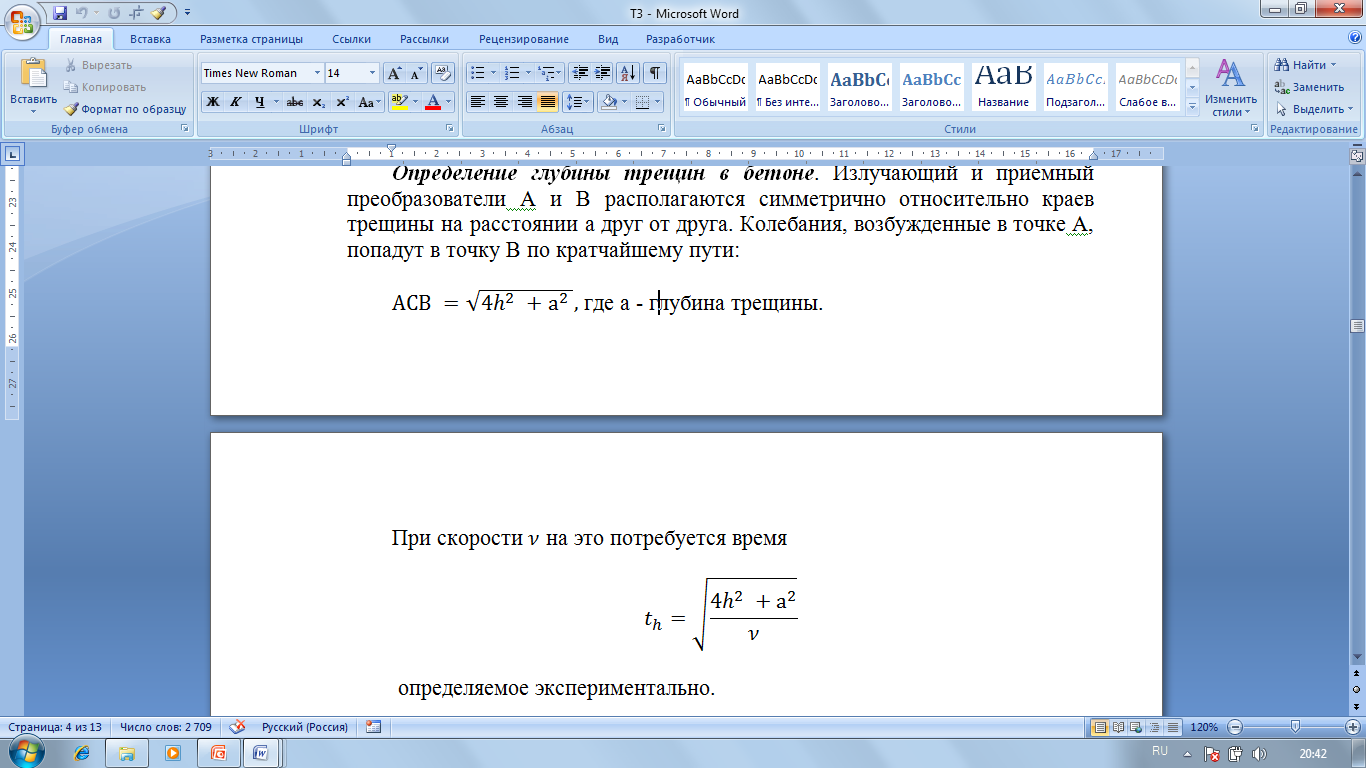

Способы прозвучивания. По направлению ультразвуковых волн различают два основных приема прозвучивания.

Сквозное - когда излучатель, возбуждающий колебания, и приемник, воспринимающий их, расположены с противоположных сторон исследуемого объекта (рис.A, а, б). Направление ультразвукового луча по отношению к поверхности материала может при этом быть как нормальным, так и наклонным, а также с использованием отражения или «эхо-метода», когда излучатель и приемник располагаются на одной и той же стороне (рис.A, в), что особенно существенно при возможности лишь одностороннего доступа к объекту. Кроме того, эхо-метод удобен при использовании не двух, а одного приемо-передающего преобразователя, который последовательно посылает упругие волны и сам же принимает их отражения.

Рис.A. Способы прозвучивания:

а - сквозное прозвучивание нормально к поверхности элемента; б - диагональное прозвучивание: в - эхо-метод;

1 — прозвучиваемый элемент; 2 — излучающая пьезоэлектрическая пластинка; 3 - пьезопластинка, воспринимающая колебания; 4 - призма из оргстекла; 5 - направление прозвучивания; 6 - выявляемый дефект; 7 - теневая зона

По характеру излучения необходимо различать:

1) метод непрерывного излучения с подачей к излучателю колебаний переменного тока постоянной частоты;

2) импульсный метод, получивший сейчас самое широкое применение как наиболее эффективный при исследованиях бетона, при дефектоскопии сварных швов металлоконструкций и др. В этом случае к преобразователю через определенные достаточно малые промежутки времени, например, 25 или 50 раз в I сек, подаются короткие серии («пакеты») колебаний высокой частоты.

Регистрация ультразвуковых колебании производится с помощью специальной аппаратуры. Наиболее распространенной является передача электрических колебаний от приемного преобразователя через усилитель на экран электроннолучевой трубки катодного осциллографа. С большой точностью при этом могут быть определены скорость прохождения ультразвуковых колебаний через исследуемый материал, интенсивность их затухания, а также другие показатели, используемые при оценке результатов измерений

Область применения ультразвуковых методов

- Определение динамического модуля упругости;

- Определение толщины элемента при одностороннем доступе;

- Определение глубины трещин в бетоне;

В бетонных и железобетонных конструкциях производится:

- определение прочности бетона;

- контроль однородности бетона в сооружениях;

- выявление и исследование дефектов в бетоне;

В металлических конструкциях:

- импульсная дефектоскопия швов сварных соединений в стальных и алюминиевых конструкциях;

- дефектоскопия основного материала;

- толщинометрия.

Определение толщины элемента при одностороннем доступе.

В серийно выпускаемых для этой цели толщиномерах используется непрерывное излучение продольных ультразвуковых волн регулируемой частоты. Здесь показан график распространения колебаний (условно направленных не вдоль, а поперек направления луча) по толщине стенки. Дойдя до противоположной ее грани, волна отражается и идет в обратном направлении. Если проверяемый размер h точно равен длине полуволны (или кратен этой величине), а противоположная грань соприкасается с менее плотной средой, то прямые и отраженные волны совпадают. Амплитуды колебаний самой пьезопластинки при этом резко возрастают (явление резонанca), что сопровождается соответствующим увеличением разности потенциалов на ее поверхностях.

Схема измерения толщины резонансным методом:

1 - исследуемая деталь; 2 - пьезоэлемент; 3 - совпадающие амплитуды прямой и обратной «стоячей» волны; h - толщина детали

Замерив соответствующую резонансную частоту f и зная скорость распространения волн по длине 2h (суммарный ход прямого и отраженного пути), находим проверяемую толщину по формуле:

h = V/2f

Для стали скорость продольных ультразвуковых волн практически постоянна (=5,7*105 см/сек), что дает возможность, меняя частоту в пределах от 20 до 100 тыс. Гц, надежно измерять толщину стенок от долей миллиметра до нескольких сантиметров.

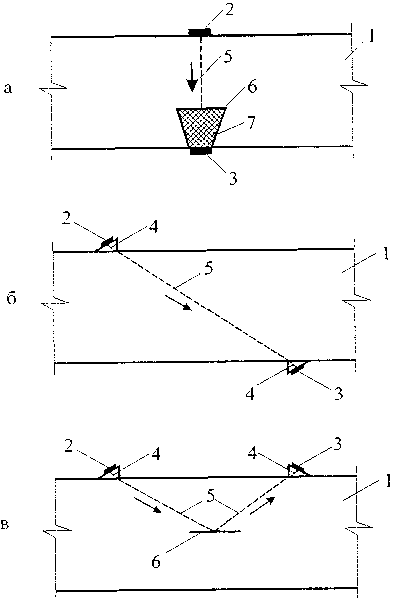

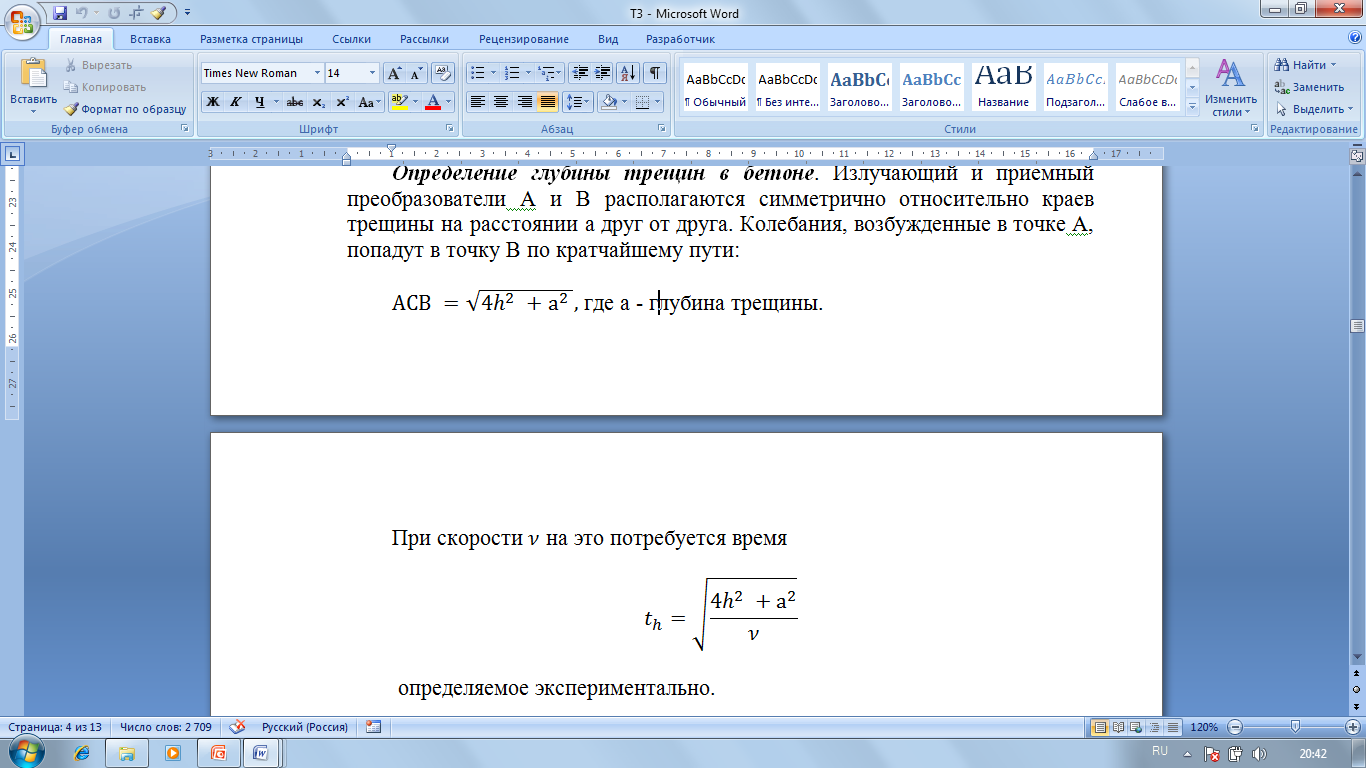

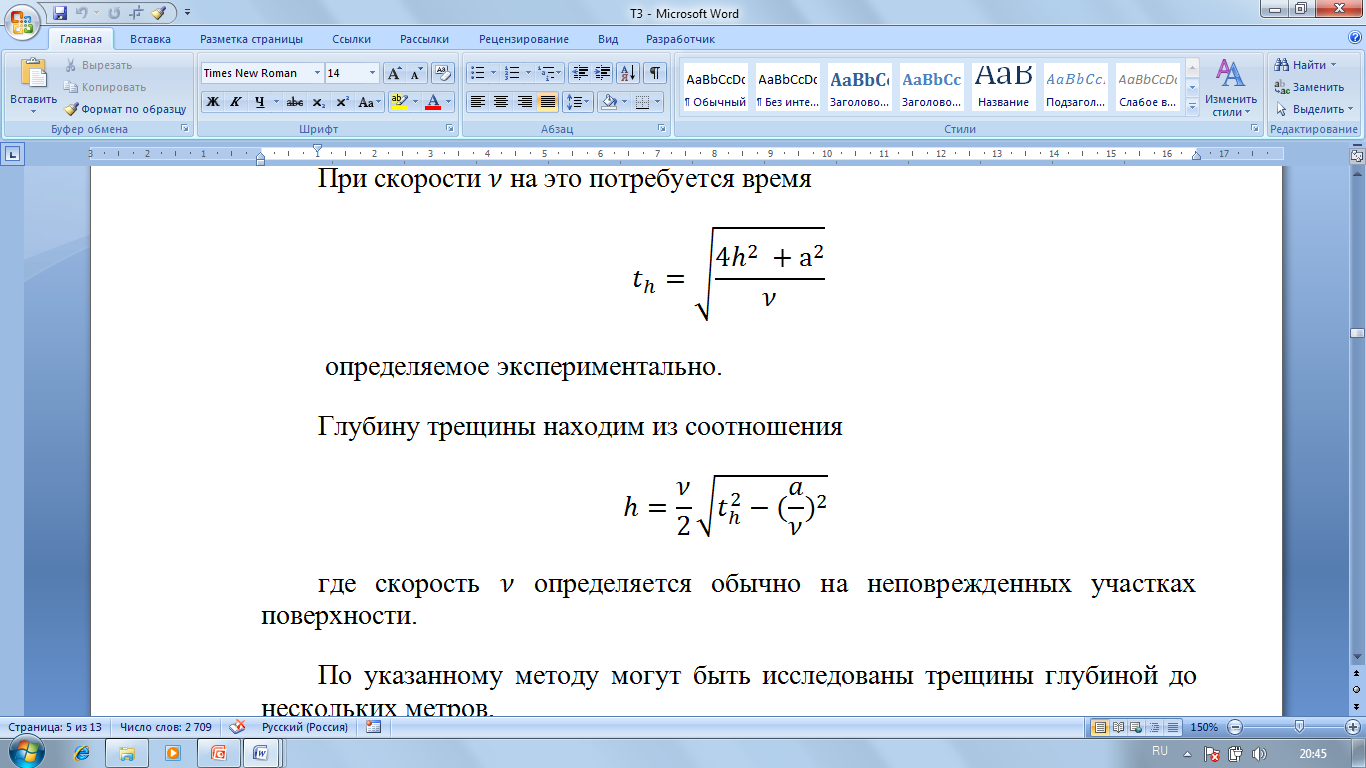

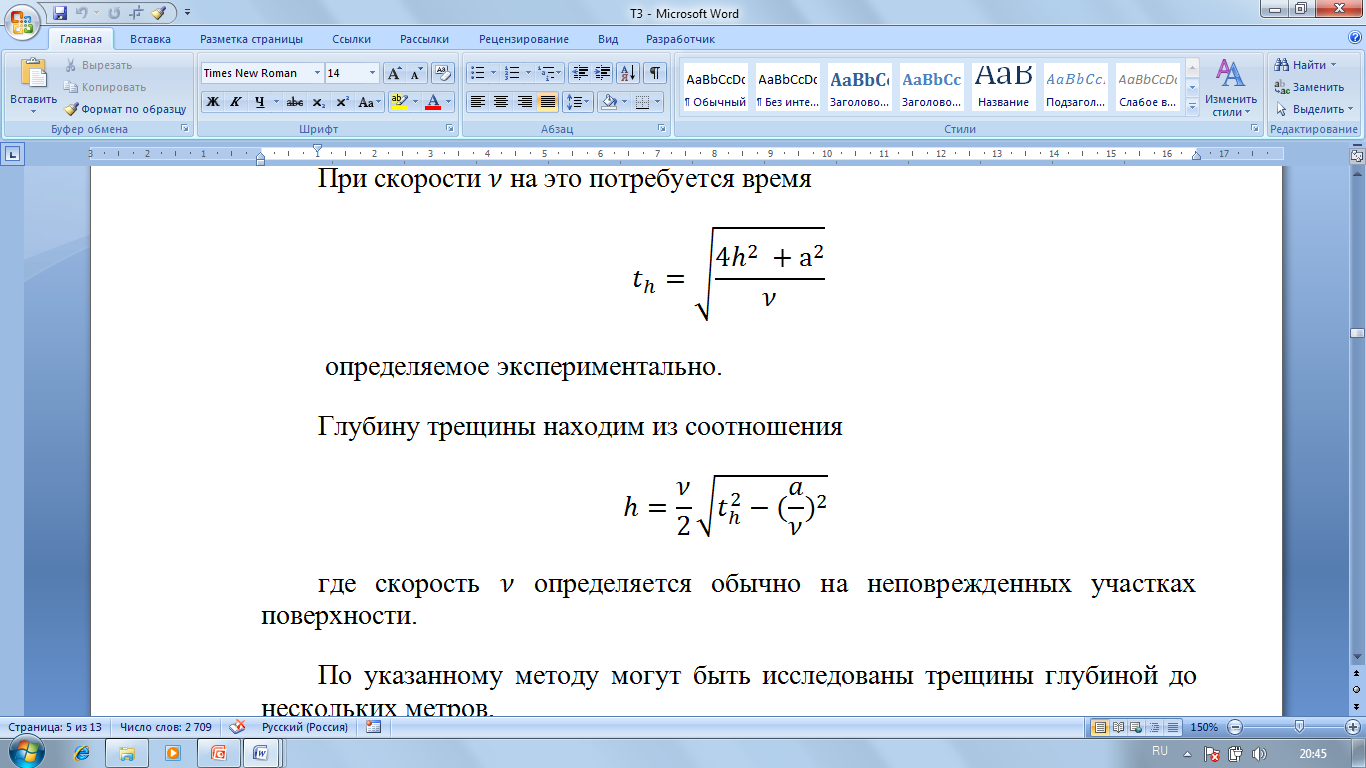

Определение глубины трещин в бетоне

Излучающий и приемный преобразователи А и В располагаются симметрично относительно краев трещины на расстоянии а друг от друга. Колебания, возбужденные в точке А, попадут в точку В по кратчайшему пути:

где а - глубина трещины.

При скорости V на это потребуется время

определяемое экспериментально.

Глубину трещины находим из соотношения

где скорость V определяется обычно на неповрежденных участках поверхности.

По указанному методу могут быть исследованы трещины глубиной до нескольких метров.

Следует, однако, иметь в виду следующее:

1) значения V на поверхности и в глубине массива могут несколько отличаться;

2) длина пути АСВ немного возрастет в случае невертикальности трещины и, наоборот, может существенно уменьшиться при наличии в трещине воды, являющейся хорошим проводником ультразвуковых волн.

В ответственных случаях возможно получить данные для глубоких трещин. Отметим также другие практически наиболее важные области применения ультразвуковых методов.

2. Ударный (ударно-акустический) метод.

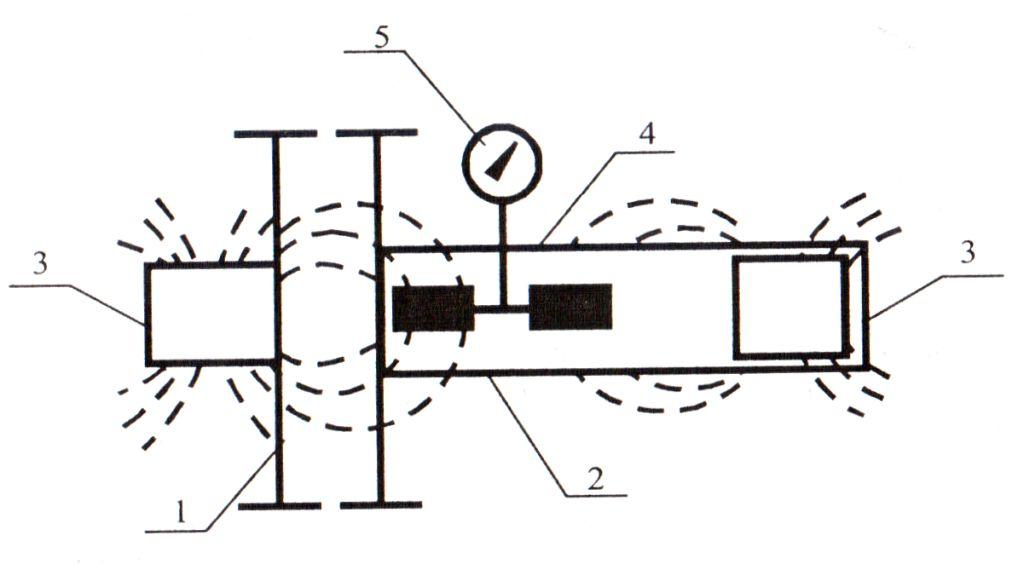

При использовании ударно-акустического метода определяют скорость распространения ударной волны в бетоне на заданном участке в пределах акустической базы.

Данный метод основан на изменении скорости распространения единичных импульсов, возбуждаемых ударом легкого молотка или специальными приспособлениями, например электрического действия, для нанесения небольших ударов заданной силы. Для приема и регистрации сигналов может быть использована та же аппаратура, что и при ультразвуковом импульсном методе.

Ударный метод применяют при обследовании массивных конструкций: гидротехнических сооружений, дорожных и аэродромных покрытий и т.д.

Принцип действия ударного метода заключается в следующем: по обследуемой конструкции производится удар. Ударная волна воспринимается пусковым звукоприемником, включающим микросекундомер. При прохождении волны через выключающий звукоприемник – микросекундомер выключается.

- пусковой звукоприемник;

- выключающий звукоприемник;

- усилитель;

- генератор счетных импульсов;

- пусковая система;

- микросекундомер.

- скорость звуковой волны;

- скорость звуковой волны;

L – база прозвучивания;

t – время распространения импульса, мкс.

Прочность бетона определяется по градуировочной зависимости.

Прочность бетона определяется по градуировочной зависимости.

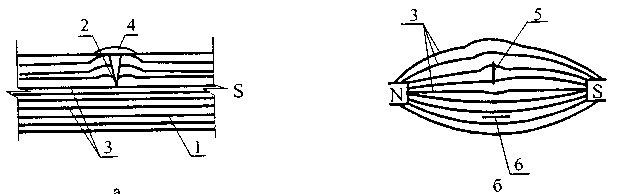

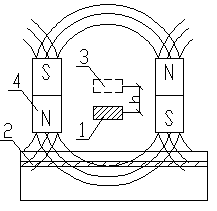

Магнитный метод.

Сущность метода заключается в том, что магнитный поток, проходящий в металле и пересекающий трещину или иной дефект, встречает большое магнитное сопротивление в виде прослойки воздуха или неферромагнитного включения, а силовые линии, искривляясь, выходят на поверхность, что обусловливает возникновение местных потоков рассеяния.

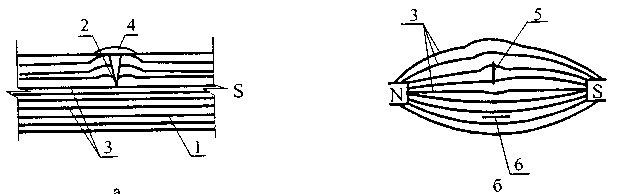

На рис.1 а показано такое искажение потока, выходящее за контур исследуемого элемента. Рассеивание будет тем значительнее, чем больше вызывающий его дефект. В одинаковых условиях наибольшим является влияние дефекта, расположенного перпендикулярно к направлению силовых линий (рис.1 б).

Рис.1. Выявление дефектов по рассеиванию магнитного потока: а - образование местного магнитного потока рассеивания у трещины:

б - влияние ориентировки дефекта;

1 - исследуемый элемент; 2 - трещина; 3 - силовые линии магнитного поля; 4 - местный магнитный поток рассеивания; 5 - дефект, ориентированный перпендикулярно магнитным силовым линиям; 6 - то же, параллельно им

Намагничивание производится с помощью электромагнитов с использованием индукционных токов, циркулярным намагничиванием (т.е. с пропуском тока непосредственно через исследуемый элемент) и т.д. Необходимость намагничивания в двух взаимно перпендикулярных направлениях для выявления различным образом ориентированных дефектов отпадает при применении комбинированного метода - с одновременным воздействием как постоянного поля электромагнита, так и циркулярного поля переменного тока, что обусловливает переменное направление намагничивания. Выявление дефектов производится различными методами. Наиболее распространенные методы: магнитопорошковый, индукционный, ионизирующих лучей, магнитографический метод.

Магнитопорошковый.

Является самым простым и наиболее доступным. В нем применяют мелкоразмолотые ферромагнитные порошки - железный сурик, окалину и т. п., выбирая цвет порошка контрастным по отношению к цвету предварительно зачищенной проверяемой поверхности. Порошок наносится или сухим способом (напылением) либо в виде водной суспензии, что предпочтительнее при контроле строительных конструкций, или керосино-масляной (этот прием целесообразен при контроле смазанных маслом деталей механизмов).

Над местами расположения дефектов порошок оседает в виде хорошо заметных скоплений. Четче всего выявляются поверхностные дефекты. Неровности сварных швов не мешают выявлению поверхностных дефектов, но затрудняют исследование расположенных в глубине.

Магнитометрический метод.

Применяется для определения защитного слой бетона и диаметра арматуры.

Применяется для определения защитного слой бетона и диаметра арматуры.

- центральный магнит;

- арматура

- расстояние h при смещении магнита от нейтральной оси при наличии арматуры;

- постоянный магнит.

Прибор состоит из двух постоянных магнитов, в центральной части магнитного поля расположен на оси небольшой магнит, соединенный со стрелкой-указателем. При приближении к арматуре напряженность магнитного поля в средней точке изменяется, что обусловливает возникновение магнитного момента, поворачивающего магнитик со стрелкой. Экстремум отклонения указателя соответствует расположению прибора на поверхности контролируемого изделия над осями арматурных стержней, а отклонение стрелки указывает на толщину защитного слоя бетона.

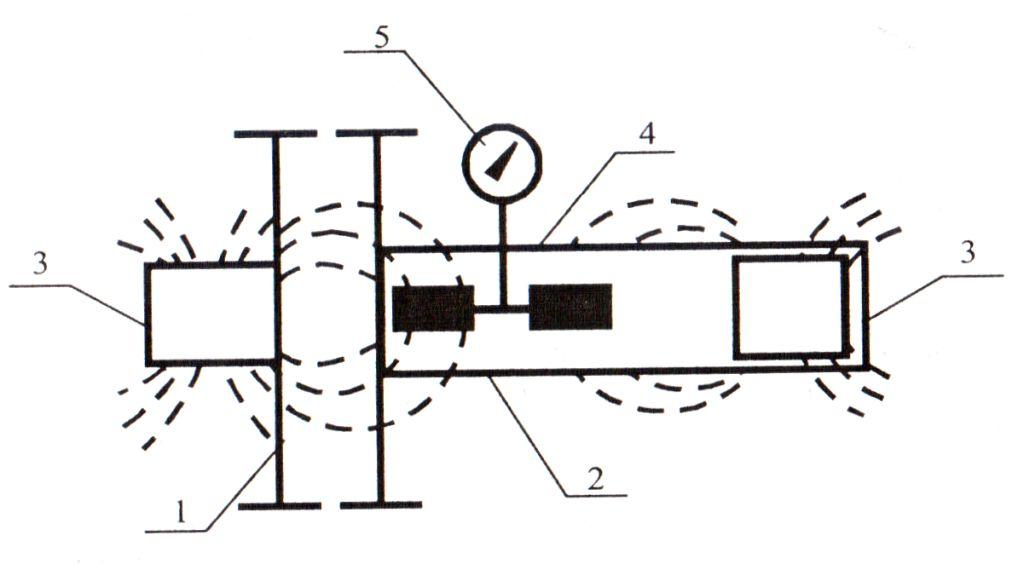

Магнитные толщиномеры

С помощью магнитных и электромагнитных приборов толщина элементов из ферромагнитных металлов определяется с точностью до нескольких процентов, требуя доступа лишь с одной стороны. При этом используется существующая зависимость между регистрируемой величиной магнитного потока и толщиной исследуемого материала. Приборы такого типа просты и надежны в работе.

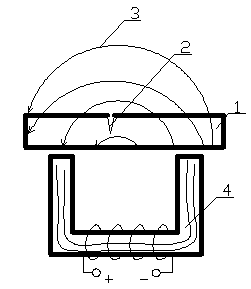

При доступе с двух сторон магнитными и электромагнитными методами могут быть определены толщины и неферромагнитных материалов, что и используется для управления технологическим процессом на поточной линии. В качестве примера приведена схема магнитного толщиномера, где пара феррозондов 4 смонтирована вместе с постоянным магнитом 3 в "щупе" 2. С другой стороны элемента к нему прижат аналогичный магнит. Положение магнита в щупе регулируется так, чтобы при заданной толщине стенки ток от обоих феррозондов был равен нулю. Шкала измерительного прибора 5 отградуирована на отклонения от заданной толщины.

Схема магнитного толщиномера для немагнитных материалов:

1 - проверяемый элемент; 2 - "щуп"; 3 - постоянные магниты; 4 - феррозонды; 5 - регистрирующий прибор

Магнитными и электромагнитными методами с большой точностью могут быть измерены также толщины защитных покрытий на металлических элементах.

Приборы магнитно-индукционного типа

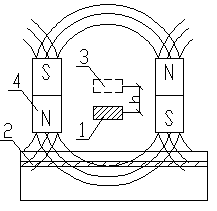

Для выявления положения и глубины залегания арматуры предложены магнитометрические приборы, состоящие из двух постоянных магнитов, в центральной части магнитного поля, которых расположен на оси небольшой магнит, соединенный со стрелкой-указателем. При приближении к арматуре напряженность магнитного поля в средней точке изменяется, что обусловливает возникновение магнитного момента, поворачивающего магнитик со стрелкой. Экстремум отклонения указателя соответствует расположению прибора на поверхности контролируемого изделия над осями арматурных стержней, а отклонение стрелки указывает на толщину защитного слоя бетона.

Индуктивный преобразователь 1 передвигается по поверхности исследуемой железобетонной конструкции или детали. Отдельно от него в корпусе прибора помещен аналогичный преобразователь с ферромагнитным смещаемым элементом 3, предназначенным для изменения индуктивного сопротивления при балансировке схемы. По мере приближения преобразователя 1 к арматурному стержню разбаланс, зависящий от толщины защитного слоя, диаметра стержня и ориентировки преобразователя по отношению к его направлению, будет уменьшаться.

Шкала отсчетного устройства прибора проградуирована в миллиметрах защитного слоя для арматурных стержней разного диаметра.

Индукционный прибор для проверки положенияи диаметра арматуры и толщины защитного слоя:

1 - выносной индуктивный преобразователь; 2 - преобразователь в корпусе прибора: 3 - стержень для регулирования индуктивного сопротивления; 4 - проводка к источнику переменного тока; 5 - проводка к отсчетному устройству; 6 - железобетонный элемент; 7 - арматурный стержень

Установив расположение стержней, передвигают преобразователь вдоль контролируемого стержня до положения, соответствующего минимальному отсчету, следя за тем, чтобы преобразователь находился между пересечениями арматуры. Записав толщины защитного слоя по шкалам всех диаметров, повторяют отсчет, поместив между бетоном и преобразователем про кладку, толщиной, например, 10 мм из оргстекла, дерева или другого диамагнетика. Диаметр арматуры будет соответствовать той из шкал, разность отсчетов по которой окажется равной именно 10мм.

Радиационные испытания

Неразрушающий контроль с помощью ионизирующих излучений эффективно используют во всех областях народного хозяйства.

В настоящее время в строительстве широко применяют контроль рентгеновскими и гамма-излучениями для оценки физико-механических характеристик материалов и качества конструкций. При определении влажности материала оказывается целесообразным использование потока нейтронов.

Преимуществом применения ионизирующих излучений является возможность быстрого и четкого получения определяемых характеристик. Работа с соответствующей аппаратурой хотя и не сложна, но требует наличия подготовленного для этой цели персонала. Необходимо также тщательное соблюдение требований техники безопасности во избежание вредного влияния ионизирующих излучений на организм человека.

Метод ионизирующих излучений.

Применяется для определения защитного слоя бетона, плотности и влажности материала и для дефектоскопии конструкций.

Преимуществом применения ионизирующих излучений является возможность быстрого и четкого получения определяемых характеристик.

Необходимо также тщательное соблюдение требований техники безопасности во избежание вредного влияния ионизирующих излучений на организм человека.

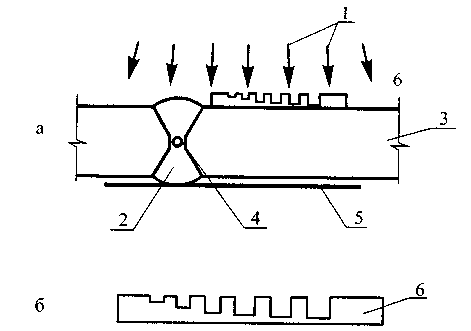

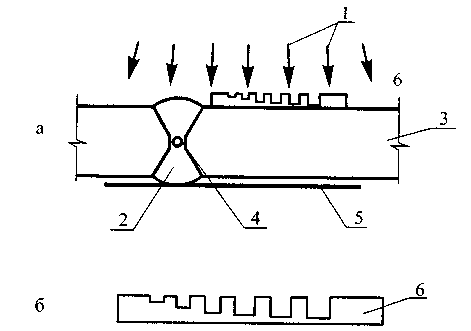

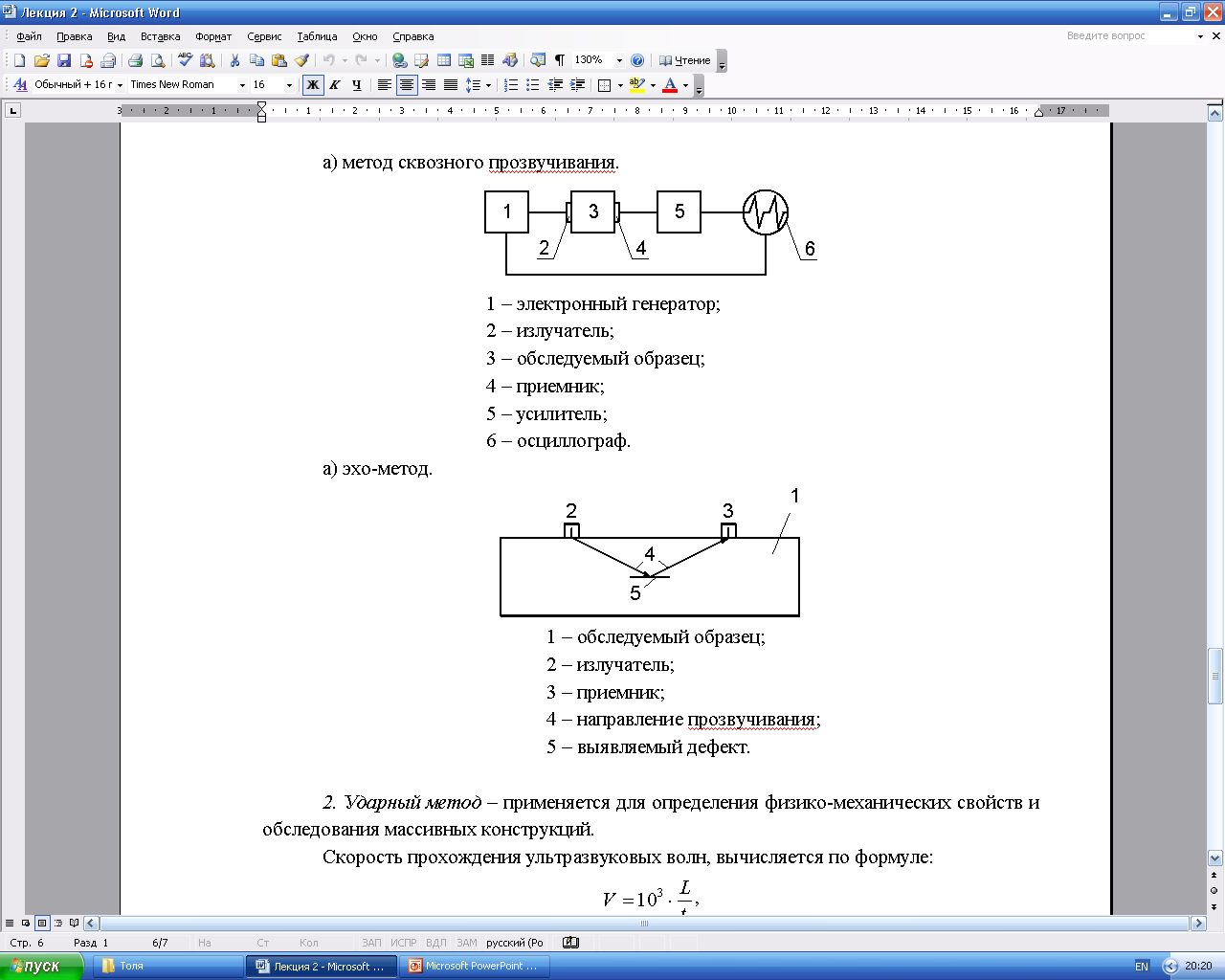

Дефектоскопия сварных соединений. На рис.3.14 схематически показано просвечивание сварного шва. Наличие и положение дефекта выявляется на получаемом фотоснимке по более затемненному участку, воспроизводящему очертания отмечаемого дефекта.

Рис.3.14. Выявление дефекта в сварном шве:

а - схема просвечивания; б - эталон чувствительности (дефектомстр); 1 - ионизирующий поток; 2 - наваренный металл шва; 3 - основной металл; 4 — дефект; 5 — фотопленка; 6 — эталон чувствительности.

О величине его в направлении просвечивания судят сравнивая интенсивность вызванного им затемнения с затемнением, соответствующим пропилам разной глубины на эталоне чувствительности (рис.3.14, б) из аналогичного материала, проецируемым на тот же снимок.

Глубина расположения дефекта выявляется смещением источника излучения параллельно фотопластинке.

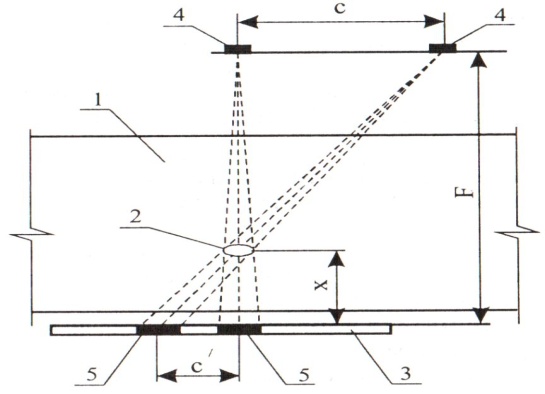

При этом расстояние х от дефекта до поверхности снимка определяется из соотношения

где с, с 'и F - размеры, показанные на рис.

При дефектах одинакового размера и формы интенсивность потемнения будет наибольшей при совпадении направления дефекта с направлением просвечивания.

При расположении дефекта под некоторым углом излучения будут пересекать его по меньшему протяжению. Минимальная длина до пересечения, а следовательно, и наименьшая интенсивность потемнения, соответствует ориентировке дефекта перпендикулярно направлению просвечивания.

Определение глубины расположения дефекта:

1 - просвечиваемый элемент; 2 - дефект; 3 - фотопленка; 4 и 4' - источник излучения в двух позициях; 5 и 5' - затемненные участки фотопленки; с – смещение источника излучения; с' - смещение центра заснятого изображения; F - фокусное расстояние; х - расстояние от фотопленки до горизонтальной оси дефекта.

К влиянию ориентации дефекта:

1 - просвечиваемый элемент; 2,2',2" - различные ориентации дефекта; 3 - источники излучения; 4 - направления просвечивания

Дефекты незначительной толщины могут при этом остаться и необнаруженными. Отсюда следует важный вывод, что при применении ионизирующих излучений могут быть пропущены серьезные дефекты, но с малым раскрытием в направлении просвечивания (например, расслоение металла). Во избежание этого просвечивание следует производить по двум несовпадающим направлениям.

В то же время именно перпендикулярные к заданному направлению дефекты наиболее четко устанавливаются ультразвуковыми методами, поскольку даже самые незначительные воздушные прослойки почти полностью гасят волны ультразвуковых колебаний. Оба метода контроля - ультразвуковой и с помощью ионизирующих излучений - таким образом, дополняют друг друга.

Определение напряженного состояния металла. Зная длину волны монохроматического рентгеновского излучения и угол падения его лучей на поверхность проверяемой детали, можно на основании замеров на соответствующих рентгенограммах вычислить основной параметр кристаллической структуры исследуемого материала - расстояние между центрами атомов в его кристаллической решетке. Сопоставляя полученное значение с величиной того же параметра в ненапряженном состоянии, можно определить упругую деформацию материала.

Рентгенофлуоресцентный анализ (РФА) – один из современных спектроскопических методов исследования веществ с целью получения его элементного состава, то есть его элементного анализа. С помощью него могут анализироваться различные элементы от берилия (Ве) до урана (U). Метод РФА основан на сборе и последующем анализе спектра, полученного путем воздействия на исследуемый материал рентгеновским излучением. При облучении атом переходит в возбужденное состояние, сопровождающееся переходом электронов на более высокие квантовые уровни.

В возбужденном состоянии атом пребывает крайне малое время, порядка одной микросекунды, после чего возвращается в спокойное положение (основное состояние). При этом электроны с внешних оболочек либо заполняют образовавшиеся вакантные места, а излишек энергии испускается в виде фотона, либо энергия передается другому электрону из внешних оболочек (оже-электрон). При этом каждый атом испускает фотоэлектрон с энергией строго определенного значения, например железо при облучении рентгеновскими лучами испускает фотоны Кα = 6,4 кэВ. Далее соответственно по энергии и количеству квантов судят о строении вещества.

После попадания на детектор фотоэлектрон преобразовывается в импульс напряжения, который в свою очередь подсчитывается счетной электроникой и наконец передается на компьютер. По пикам полученного спектра можно качественно определить какие элементы присутствуют в образце. Для получения точного количественного содержания необходимо обработать полученный спектр с помощью специальной программы калибровки (количественной градуировки прибора). Калибровочная программа должна быть предварительно создана с использованием стандартных образцов, чей элементный состав точно известен. Упрощенно, при количественном анализе спектр неизвестного вещества сравнивается со спектрами полученными при облучении стандартных образцов, таким образом получается информация о количественном составе вещества.

;

; [МПа].

[МПа].

- скорость звуковой волны;

- скорость звуковой волны; Прочность бетона определяется по градуировочной зависимости.

Прочность бетона определяется по градуировочной зависимости.

Применяется для определения защитного слой бетона и диаметра арматуры.

Применяется для определения защитного слой бетона и диаметра арматуры.