К физически адсорбированным веществам, часто присутствующим на поверхности изделий, относят: простые и сложные газы; твердые частицы различной природы; влагу; жировые вещества.

В практике нанесения покрытий эти вещества называют физически адсорбируемыми загрязнениями поверхности изделия.

Простые и сложные газы. Поверхность материала изделия всегда соприкасается с газовой фазой даже в условиях ведения процессов в разреженных газовых средах. Наиболее вероятна физическая адсорбция атмосферных газов: азота и кислорода. В отдельных случаях может наблюдаться адсорбция рабочих газов: аргона, водорода, углеводородов и др.

Твердые частицы. В первую очередь это различного рода пыль, оседающая вместе с газовой фазой; более крупные агломераты (загрязнения) неорганического или органического происхождения: сажа, ворсинки, абразивные частицы, солеобразные соединения и др.

Влага. Физически адсорбированная влага всегда присутствует на поверхности изделия. Основной источник влаги – окружающая атмосфера. Следы влаги на поверхности могут быть результатом технологического цикла при производстве изделий. Возможно также оседание влаги и в процессе нанесения покрытий.

Жировые вещества. Различают в основном два вида жировых загрязнений: животного и растительного происхождения. Животные, или омыливаемые, жиры попадают на поверхность разными путями, даже при соприкосновении с незащищенными руками в процессе подготовке изделий к нанесению покрытий. Растительные, или минеральные, жиры масла попадают на поверхность изделия при их производстве, хранении или в результате эксплуатации (например, при смазке трущихся поверхностей). Жировые загрязнения наиболее прочно связаны с поверхностью. Их отрицательное влияние на адгезионную прочность покрытий особенно велико.

Физически адсорбированные загрязнения, как это было показано ранее, имеют слабые межатомные связи на поверхности изделий. В связи с этим их удаление с поверхности не представляет особых трудностей.

К хемосорбированным на поверхности изделий веществам относят:

– оксидные пленки на металлах или металлоподобных материалах (металлидные и неметаллические соединения);

– пленки сложного состава, например оксинитридные, оксикарбидные и др.;

– оксидные и более сложные пленки, содержащие кристаллизационную воду.

Образованию на поверхности хемосорбированных соединений предшествует физическая адсорбция. Физически адсорбированные вещества при определенных условиях вступают в реакцию с поверхностными атомами материала изделия, образуя химические соединения. Как было показано ранее, хемосорбция относится к активируемым процессам. Например, повышение температуры всегда ускоряет образование хемосорбированных загрязнений на поверхности изделий. Основное условие протекания хемосорбции – наличие химического сродства адсорбата с адсорбентом. Обычно хемосорбированные загрязнения поверхности образуются в процессе производства изделий и при их вылеживании. Хемосорбированные соединения образуют прочные связи с поверхностными атомами. В связи с этим их удаление при подготовке поверхности для нанесения покрытий, как правило, затруднено. Большинство поверхностей изделий содержат как физически, так и химически адсорбированные вещества. Особенно это относится к металлам и металлоподобным материалам. Однако даже оксидные материалы могут иметь на поверхности хемосорбированные соединения. В частности, содержать кристаллизационную влагу или содержать в кристаллической решетке оксида замещенные атомы адсорбата.

Контрольные вопросы:

1. Какую роль играет поверхность изделия при нанесении покрытий.

2. Дайте определение термина «поверхностная энергия».

3. Какое влияние оказывают поверхностные явления на уровень поверхностной энергии

4. Назовите основные виды адсорбции.

5. Охарактеризуйте процессы, происходящие при физической адсорбции.

6. Назовите значение теплоты хемосорбции.

7. Назовите основные группы физически адсорбированных веществ.

8. Какие вещества находящиеся на поверхности изделий относят к хемосорбированным?

9. Как влияет температура на протекание адсорбционных процессов?

10. Как влияют загрязнения поверхности изделий на адгезионную прочность получаемых покрытий.

"Холодное" напыление металлических покрытий

Когда только появились первые металлические орудия труда, выяснилось, что, твердые и прочные, они сплошь и рядом портились под воздействием влаги. Шло время, люди создавали механизмы и машины, и чем более совершенными они становились, тем в более тяжелых условиях приходилось работать их металлическим деталям. Вибрации и знакопеременные нагрузки, огромные температуры, радиоактивное облучение, агрессивные химические среды - вот далеко не полный перечень "испытаний", которым они подвергаются. Cо временем люди научились защищать металл от коррозии, износа и других явлений, которые сокращают срок службы деталей. По сути, есть два подхода к обеспечению такой защиты: либо в основной металл добавляют легирующие элементы, которые придают сплаву искомые свойства, либо на поверхность наносят защитное покрытие. Условия работы деталей машин диктуют свойства, которыми должны обладать покрытия. Технологии их нанесения разнообразны: есть распространенные и относительно несложные, есть очень тонкие, позволяющие создавать покрытия с уникальными свойствами. А неугомонные инженеры продолжают изобретать все новые покрытия и придумывать способы их получения. Судьба этих изобретений может стать счастливой, если покрытие намного превосходит своих предшественников по полезным свойствам или если технология дает существенный экономический эффект. В разработке физиков из Обнинска соединились оба этих условия.

Температура плюс скорость

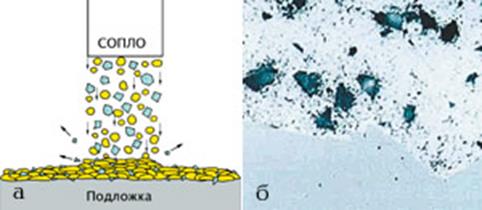

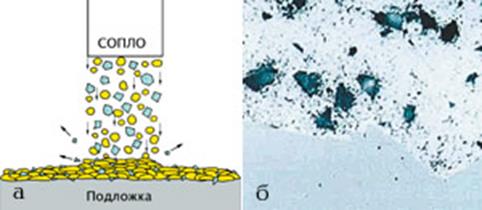

Летящие с огромной скоростью частицы металла при соударении с подложкой привариваются к ней, а частицы керамики уплотняют покрытие (а); на шлифе слоя металла видны застрявшие керамические частицы (б).

Летящие с огромной скоростью частицы металла при соударении с подложкой привариваются к ней, а частицы керамики уплотняют покрытие (а); на шлифе слоя металла видны застрявшие керамические частицы (б).

Схема (вверху) и общий вид (внизу) аппарата для напыления металлических покрытий.

С помощью аппарата можно наносить покрытия в любых помещениях и даже в полевых условиях.

За критическим сечением сопла возникает зона отрицательного давления, и сюда засасывается порошок. Благодаря этому явлению удалось упростить конструкцию питателя.

Дефекты в корпусных деталях (слева) и результат напыления (справа): а - трещина в автоматической коробке передач; б - каверна в головке блока цилиндра.

Покрытыми слоем меди или алюминия инструментами можно работать в пожароопасных помещениях: при ударе о металлические предметы они не дают искры.

Из способов металлизации поверхностей в современной технике чаще всего пользуются гальваническим нанесением и погружением в расплав. Реже используют вакуумное напыление, осаждение из паровой фазы и пр. Ближе всего к разработке обнинских физиков находится газотермическая металлизация, когда наносимый металл плавят, распыляют на мельчайшие капли и струей газа переносят их на подложку.

Металл плавят газовыми горелками, электрической дугой, низкотемпературной плазмой, индукторами и даже взрывчатыми веществами. Соответственно методы металлизации называют газопламенным напылением, электродуговой и высокочастотной металлизацией, плазменным и детонационно-газовым напылением.

В процессе газопламенного напыления металлический пруток, проволоку или порошок плавят и распыляют в пламени горелки, работающей на смеси кислорода с горючим газом. При электродуговой металлизации материал плавится электрической дугой. В обоих случаях капельки металла перемещаются к напыляемой подложке потоком воздуха. При плазменном напылении для нагрева и распыления материала используется струя плазмы, формируемая плазматронами разных конструкций. Детонационно-газовое напыление происходит в результате взрыва, разгоняющего металлические частицы до огромных скоростей.

Во всех случаях частицы напыляемого материала получают два вида энергии: тепловую - от источника нагрева и кинетическую - от газового потока. Оба этих вида энергии участвуют в формировании покрытия и определяют его свойства и структуру. Кинетическая энергия частиц (за исключением детонационно-газового метода) невелика по сравнению с тепловой, и характер их соединения с подложкой и между собой определяется термическими процессами: плавлением, кристаллизацией, диффузией, фазовыми превращениями и т.д. Покрытия обычно характеризуются хорошей прочностью сцепления с подложкой (адгезией) и, к сожалению, низкой однородностью, поскольку велик разброс параметров по сечению потока газа.

Покрытиям, которые создают газотермическими методами, присущ ряд недостатков. К ним относятся, прежде всего, высокая пористость, если, разумеется, не стоит цель специально сделать покрытие пористым, как в некоторых деталях радиоламп. Кроме того, из-за быстрого охлаждения металла на поверхности подложки в покрытии возникают высокие внутренние напряжения. Обрабатываемая деталь неизбежно нагревается, и если она имеет сложную форму, то ее может "повести". Наконец, использование горючих газов и высокие температуры в рабочей зоне усложняют меры по обеспечению безопасности персонала.

Несколько особняком стоит детонационно- газовый метод. При взрыве скорость частиц достигает 1000-2000 м/с. Поэтому основным фактором, определяющим качество покрытия, становится их кинетическая энергия. Покрытия отличаются высокой адгезией и низкой пористостью, но взрывными процессами крайне сложно управлять, и стабильность результато в гарантировать практически невозможно.

Скорость плюс температура

Желание создать более совершенную технологию возникло давно. Перед инженерами стояла цель - сохранить достоинства традиционных технологий и избавиться от их недостатков. Направление поиска было более или менее очевидно: во-первых, покрытия должны формироваться в основном за счет кинетической энергии частиц металла (нельзя допускать плавления частиц: это предотвратит разогрев детали и окисление подложки и частиц покрытия), и, во-вторых, частицы должны приобретать высокую скорость не за счет энергии взрыва, как в детонационно-газовом методе, а в струе сжатого газа. Такой метод назвали газодинамическим.

Первые расчеты и эксперименты показали, что создавать таким способом покрытия, обладающие вполне удовлетворительными характеристиками, можно, если использовать в качестве рабочего газа гелий. Такой выбор объяснялся тем, что скорость потока газа в сверхзвуковом соплепропорциональна скорости звука в соответствующем газе. В легких газах (водород из-за своей взрывоопасности не рассматривался) скорость звука гораздо выше, чем в азоте или воздухе. Именно гелий ускорял бы металлические частицы до высоких скоростей, сообщая им кинетическую энергию, достаточную для закрепления на мишени. Считалось, что использование более тяжелых газов, в том числе воздуха, обречено на неудачу.

Работа опытных напылительных установок дала неплохой результат: разогнавшиеся в струе гелия частицы из большинства промышленно применяемых металлов хорошо прилипали к подложке, образуя плотные покрытия.

Но полного удовлетворения инженеры не испытывали. Было понятно, что оборудование на легких газах неизбежно будет дорогим и сможет применяться лишь на предприятиях, выпускающих продукцию высоких технологий (только там есть магистрали со сжатым гелием). А магистрали со сжатым воздухом имеются практически в каждом цеху, на каждом предприятии автосервиса, в ремонтных мастерских.

Многочисленные эксперименты со сжатым воздухом вроде бы подтверждали худшие ожидания разработчиков. Однако интенсивный поиск все же позволил найти решение. Покрытия удовлетворительного качества получились, когда сжатый воздух в камере перед соплом нагрели, а в металлический порошок стали добавлять мелкодисперсную керамику или порошок твердого металла.

Дело в том, что при нагревании давление воздуха в камере в соответствии с законом Шарля повышается, а следовательно, повышается и скорость истечения из сопла. Частицы металла, набравшие в струе газа огромную скорость, при ударе о подложку размягчаются и привариваются к ней. Частицы керамики играют роль микроскопических кувалд - они передают свою кинетическую энергию нижележащим слоям, уплотняют их, снижая пористость покрытия.

Некоторые керамические частицы застревают в покрытии, а другие отскакивают от него. Таким способом, получают покрытия только из относительно пластичных металлов: меди, алюминия, цинка, никеля и др. Впоследствии деталь можно подвергать всем известным способам механической обработки: сверлить, фрезеровать, точить, шлифовать, полировать.

Летящие с огромной скоростью частицы металла при соударении с подложкой привариваются к ней, а частицы керамики уплотняют покрытие (а); на шлифе слоя металла видны застрявшие керамические частицы (б).

Летящие с огромной скоростью частицы металла при соударении с подложкой привариваются к ней, а частицы керамики уплотняют покрытие (а); на шлифе слоя металла видны застрявшие керамические частицы (б).