Тестоделительные машины

Тестоделительные машины предназначены для отделения кусков одинаковой массы от всего количества теста или для разделения заранее взвешенного куска теста на несколько одинаковых кусков.

Все тестоделительные машины делят тесто по объемному принципу. Поэтому для получения кусков одинаковой массы тесто должно иметь постоянную равномерно распределенную плотность. Основным качественным показателем работы тестоделительной машины является точность массы кусков теста. Определение точности работы тестоделительной машины имеет конечной целью обеспечение выпуска стандартной продукции, сокращение производственных потерь и обнаружение возможных отклонений в технологических параметрах приготовления тестовых полуфабрикатов.

После деления теста на куски оно подвергается целому ряду технологических операций, сопровождающихся изменением массы. Поэтому по массе готовых изделий трудно установить на каком этапе технологического цикла произошло сверхнормативное изменение массы. В соответствии с действующими стандартами допустимые отклонения массы отдельных изделий определяются в конце технологического процесса — по остывшему хлебу. Максимальное отклонение массы десяти одновременно взвешенных изделий не должно превышать ±2,5% номинальной массы, а отклонение одного изделия -не более 3,0%.

Относительная погрешность массы тестовой заготовки, характеризующая точность работы делителя, не должна превышать 2% для массовых сортов хлеба и 3% — для мелкоштучных изделий.

Сложность процесса деления теста обусловливается, прежде всего, неоднородностью самого продукта обработки. При делении теста одного какого-либо сорта в приемную воронку тестоделительной машины может поступать тесто различной консистенции и различной объемной массы вследствие отклонений при дозировании компонентов, а также из-за возможных нарушений режима технологического процесса. Кроме того, объемная масса теста зависит от свойств перерабатываемой муки и изменяется при делении теста в зависимости от степени обработки его в тестоделительной машине.

Для получения кусков теста равной массы имеют большое значение условия и режим работы машины: уровень теста в приемной воронке; величина и постоянство давления на тесто в конце нагнетательного процесса; взаимодействие рабочих органов и теста. Уровень теста в приемной воронке должен поддерживаться постоянным; при этом обеспечивается надежное заполнение рабочей камеры.

Постоянная величина давления на тесто в конце нагнетания в мерные карманы в течение всего периода работы машины обеспечивает постоянную степень уплотнения теста; куски из такого теста, равные по объему, получаются равной массы.

Постоянная величина давления на тесто в конце нагнетания в мерные карманы в течение всего периода работы машины обеспечивает постоянную степень уплотнения теста; куски из такого теста, равные по объему, получаются равной массы.

Конструкция тестоделительных машин должна обеспечивать:

1) возможность регулирования массы отмериваемого куска теста в заданных пределах в зависимости от сорта, состава и консистенции теста;

2) полное заполнение тестом заданного объема мерного кармана или постоянную скорость выпрессовывания жгута;

3) постоянную плотность теста отмериваемых кусков для обеспечения точности массы кусков.

В зависимости от способов нагнетания полуфабриката тестодели-тели можно классифицировать на машины с поршневым, шнеко-вым, валковым, лопастным, комбинированным нагнетанием.

Тестоделителн с поршневым нагнетанием являются наиболее распространенными. Они обеспечивают большую точность деления, так как в этих машинах возможно достичь значительного давления на тесто в конце нагнетательного процесса (при большем давлении имеет место меньший разброс плотности теста). Однако чрезмерно высокое давление приводит к таким нагрузкам, при которых ускоряется изнашивание деталей тестоделителя, увеличиваются вероятность поломки и энергетические затраты. Для обеспечения постоянного давления и для зашиты машины от перегрузок в механизме нагнетания устанавливают стабилизаторы давления, а в камере нагнетания предусматривают возможность возврата избытка теста в приемную воронку.

Для обеспечения деления с погрешностью не более ± 2% объем камеры нагнетания должен быть таким, чтобы после окончания рабочего хода нагнетательного поршня от торца поршня до делительной головки оставался так называемый буферный объем, в несколько раз превосходящий объем одновременно заполняемых мерных карманов делительной головки. Ход поршня должен быть таким, чтобы вытесняемый им объем был несколько больше объема мерных карманов, при этом нагнетательный поршень часть своей траектории во время рабочего хода должен совершать при открытой заслонке, чтобы избыток теста выталкивался из камеры нагнетания обратно в приемную воронку.

Деление теста в машинах с поршневым нагнетанием состоит из следующих этапов; приема теста и передачи его в камеру нагнетания; уплотнения теста в камере нагнетания, передачи теста в карман делительной головки (в мерный карман) с обеспечением постоянной и равномерно распределенной плотности теста; возвращения избытка теста в приемную воронку; отделения отмеренного объема теста от теста, находящегося в камере нагнетания; выталкивания куска теста из кармана делительной головки; отсекания этого куска от делительной головки; удаления куска из машины.

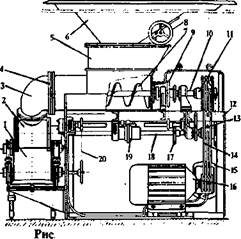

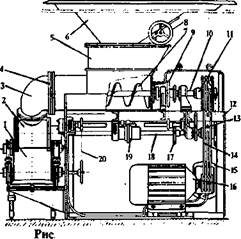

Рис. 96. Делительная машина с поршневым нагнетанием и поступательным движением делительной головки

Принципиальная схема тестоделителя с поршневым нагнетанием и поступательным движением делительной головки изображена на рис. 96. Машина работает следующим образом. Тесто 2 поступает в приемную воронку 1, а из нее — в камеру нагнетания 40. В это время заслонка 38 и нагнетательный поршень 39 находятся в крайнем левом положении. Затем заслонка и поршень движутся вправо, причем заслонка опережает поршень и отсекает камеру нагнетания от приемной воронки. Под действием поршня тесто в камере нагнетания сжимается до рабочего давления 0,10—0,15 МПа. Б это время делительная головка 3 поднимается и занимает крайнее верхнее положение. При этом мерный карман 4 делительной головки соединяется с камерой нагнетания; тесто из нее перемещается в мерный карман и сдвигает дозировочный поршень 5 в крайнее правое положение до упора его ролика 6 в опору 7. Затем делительная головка опускается вниз. Когда она займет крайнее нижнее положение, дозировочный поршень выталкивает кусок теста 12 из мерного кармана на непрерывно движущийся ленточный конвейер 27.

Для установки необходимой массы куска теста имеется механизм регулирования, который работает следующим образом. Маховичком 21 вручную вращают винт 22, который не имеет возможности перемещаться в осевом направлении. При этом гайка 20 со стрелкой 24 смещается в осевом направлении до тех пор, пока стрелка не займет необходимого положения на неподвижной шкале 25. При нагнетании теста в мерный карман давление на тесто заставляет опору 7 с роли-

ком 9, катящимся по неподвижной направляющей, а также рычаг 8, штангу 11 и рычаг 28 перемещаться вправо до тех пор, пока упор 23 рычага 28 не упрется в неподвижную гайку 20, Таким образом, каждо-му заданному положению гайки соответствует определенный объем мерного кармана. Кроме давления на тесто, смещению рычага 28 вправо способствует пружина 17. Вращению гайки 20 вокруг оси винта 22 препятствует опора скольжения 18, жестко связанная с гайкой.

ком 9, катящимся по неподвижной направляющей, а также рычаг 8, штангу 11 и рычаг 28 перемещаться вправо до тех пор, пока упор 23 рычага 28 не упрется в неподвижную гайку 20, Таким образом, каждо-му заданному положению гайки соответствует определенный объем мерного кармана. Кроме давления на тесто, смещению рычага 28 вправо способствует пружина 17. Вращению гайки 20 вокруг оси винта 22 препятствует опора скольжения 18, жестко связанная с гайкой.

Привод рабочих органов (нагнетательного поршня, заслонки и делительной головки) осуществляется непрерывно вращающимся коленчатым валом 13, имеющим три колена. Одно колено через шатун 15, ролик 32 качающегося рычага 30 и скобу 33 сообщает возвратно-поступательное движение заслонке 38. Второе колено через рычаги 14 и 26, замкнутые пружиной 16 стабилизатора давления 41, сообщает качательное движение рычагу 29. Этот рычаг через ползун 36, кулису 34 и рычаг 37 сообщает возвратно-поступательное движение нагнетательному поршню 39. Стабилизатор давления служит для ограничения максимального давления на тесто и предохранения машины от поломок вследствие перегрузок. Регулировка поджатая пружины стабилизатора давления осуществляется гайками 42.

Третье колено коленчатого вала обеспечивает возвратно-поступательное движение делительной головки.

Выталкивание куска теста из мерного кармана происходит при повороте качающегося рычага 30 против часовой стрелки. При этом ролик 31 этого рычага смещает рычаг 28 влево, что заставляет дозировочный поршень 5 двигаться также влево и выталкивать кусок теста из мерного кармана. При возвратно-поступательном перемещении рычаг 28 скользит в опоре 19.

Конструкция механизма нагнетательного поршня позволяет ступенчато регулировать ход поршня 39. Достигается это перестановкой пальца 35 в разные отверстия кулисы 34. При изменении хода поршня изменяется количество теста, заполняющего камеру нагнетания, а следовательно, изменяются степень сжатия и величина давления на тесто в конце процесса нагнетания,

Для чистки кармана делительной головки вынимается палец 10, после чего рычаг 8 вместе с опорой 7 снимаются со штанги 11 и вынимается дозировочный поршень 5.

Тестоделитель имеет комбинированную систему смазки трущихся поверхностей: принудительную (от плунжерного насоса), смазку набивкой, смазку шприцеванием и ручную смазку.

Принудительная система смазки обеспечивает непрерывную подачу масла на трущиеся поверхности нагнетательного поршня, заслонки, дозировочного поршня и делительной головки. В этом случае применяется вазелиновое медицинское масло или его заменитель — горчичное масло. Это масло рекомендуется менять один раз в шесть месяцев.

Подшипниковые узлы валов смазываются периодичес- %ц (один раз в 6 месяцев) набивкой солидолом Ж или его заменителем — маслом ЦИА-ТИМ-201.

Оси и втулки шарнирных соединений рычагов смазываются тонким слоем (один раз в 5 дней) той же смазкой, что и подшипниковые узлы.

Такая же смазка применяется для ручного смазывания тонким слоем (один раз в 10 дней) цепных передач тесто-делителя.

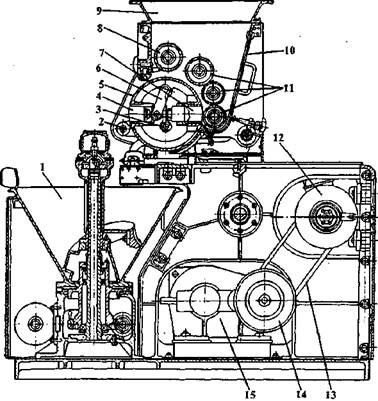

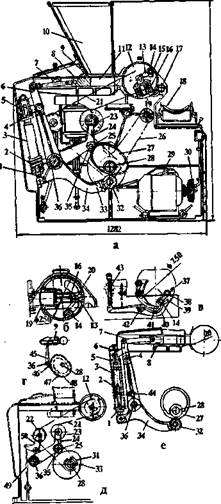

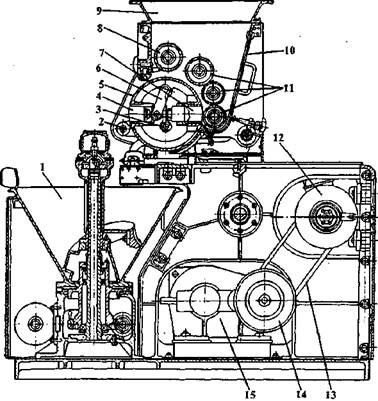

В делительной машине с поршневым нагнетанием, изображенной на рис. 97, а, делительная головка совершает вращательное движение с переменной скоростью.

Механизм деления теста-представляет собой делитель ~ ную головку 15 цилиндрической формы с круглыми мерными карманами 19 и поршнями 16,

| Рис. 97. Делительная машина с

поршневым нагнетанием и

вращательным движением делительной

головки:

а — общий вид; б—е — основные механизмы делителя

|

Когда заслонка 9 и поршень находятся в крайнем левом положении, тесто из воронки 10 под действием силы тяжести поступает в камеру 11. Затем заслонка и поршень начинают одновременное движение вправо, вытесняя часть теста из тестовой камеры в воронку. Заслонка, опережая Движение поршня, отделяет тестовую камеру от воронки. Поршень, продолжая движение, нагнетает тесто в мерные карманы 19 делительной головки, которая в этот период замедляет скорость вращения.

Под давлением теста поршни 16 (см. рис. 97, б), перемещаясь в глубь кармана, через ролики 20 отводят рычажки 13, количество

которых соответствует числу мерных карманов. Эти рычажки закреплены на валике 14, Снаружи делительной головки на конце этого валика укреплен рычажок 39 (рис. 97, в) с роликом 38, который упирается в профиль 37 рычага 40, укрепленного на оси 42. Таким образом, поворот валика 14 и, соответственно, перемещение поршней 16 вглубь кармана ограничивается положением профиля 37.

Регулировка массы кусков теста производится вращением винта 43, с помощью которого изменяется положение профиля 37. После заполнения мерных карманов тестом и при дальнейшем повороте делительной головки, ролик 38 накатывается на неподвижный кулачок 41, в результате рычажок 39 поворачивает валик 14 в обратном направлении. Этот валик через рычажки 13 (см. рис. 97, а) роликами 20 оказывает давление на поршни 16, которые выталкивают тесто из мерных карманов. При этом рифленый валик 17 отбрасывает куски теста на ленточный транспортер 18, на который подается мука из мукопосыпальника. При каждом обороте делительной головки цикл деления повторяется, как было описано выше.

Машина приводится в движение от электродвигателя 29, который через клиноременную передачу 30 и червячную пару приводит во вращение главный вал 28, От этого вала приводятся в движение все рабочие органы машины.

Нагнетательный поршень 8 (рис. 97, е) приводится в движение от кулака 27, который закреплен на главном валу. При вращении кулак, оказывая давление на ролик 32, поворачивает двуплечий рычаг 34, который через тягу 7 перемещает поршень 8 для нагнетания. Обратное движение поршня осуществляется от рычага 46 (рис. 97, г), который, перемещая заслонку, одновременно через упорный винт 44 приливом 45 отводит двуплечий рычаг 34. Рычаг 34 свободно посажен на ось 36 и состоит из двух частей, соединенных шарниром 4 (см. рис. 97, е).

Верхняя часть рычага 6 отростком шарнирно соединена с обоймой 5, которая имеет тарельчатый фланец и свободно надета на скалку 3. Скалка шарнирно соединена через винт с пяткой рычага 34. На винт скалки посажена регулировочная гайка 1 с шайбой. Между тарельчатым фланцем обоймы и шайбой установлена пружина 2, стабилизирующая давление при уплотнении массы теста и нагнетании его в мерные карманы. Одновременно пружина предохраняет детали от поломки при перегрузке в тестовой камере. Регулирование давления в тестовой камере осуществляется изменением предварительного сжатия пружины путем вращения гайки 1, С помощью пружины величину давления в тестовой камере можно регулировать в пределах 0,1-1,5 МПа.

Заслонка приводится в движение от пазового кулака 48 (рис. 97, г), который укреплен на главном валу. В паз кулака вставлен ролик 47, закрепленный на пальце рычага 46, который свободно посажен на ось 36. При вращении кулака рычаг, качаясь на оси 36, приводит в возвратно-поступательное движение заслонку 9.

Делительная головка имеет переменную скорость вращения и приводится в движение с помощью цепной передачи 21 (рис. 97, д) от звездочки 31, укрепленной на главном валу. При вращении кулака 33 рычаг 24 со звездочкой 23 через ролик 25, вращающийся на оси 35, совершает колебательное движение. При повороте этого рычага относительно оси 36 по часовой стрелке участок цепи между звездочками 12, 23 и 31 укорачивается. В результате натяжная звездочка 22 под действием пружины 49 рычагом 50 отклоняется влево и удлиняет участок цепи между звездочками 12, 22, 31. Таким образом, при уменьшении длины цепи на участке звездочек 12, 23 и 31 скорость вращения делительной головки замедляется, а при удлинении этого участка цепи она увеличивается. Замедление скорости вращения делительной головки увязывается с наполнением мерных карманов тестом.

Делительная головка имеет переменную скорость вращения и приводится в движение с помощью цепной передачи 21 (рис. 97, д) от звездочки 31, укрепленной на главном валу. При вращении кулака 33 рычаг 24 со звездочкой 23 через ролик 25, вращающийся на оси 35, совершает колебательное движение. При повороте этого рычага относительно оси 36 по часовой стрелке участок цепи между звездочками 12, 23 и 31 укорачивается. В результате натяжная звездочка 22 под действием пружины 49 рычагом 50 отклоняется влево и удлиняет участок цепи между звездочками 12, 22, 31. Таким образом, при уменьшении длины цепи на участке звездочек 12, 23 и 31 скорость вращения делительной головки замедляется, а при удлинении этого участка цепи она увеличивается. Замедление скорости вращения делительной головки увязывается с наполнением мерных карманов тестом.

Рифленый валик 17 (рис. 97, а) получает вращение от вала делительной головки через зубчатую передачу. Приемный транспортер 18 приводится в движение от главного вала через цепную передачу 26 и конические шестерни.

Недостатком делителей с поршневым нагнетанием является неудобство очистки рабочей камеры и делительной головки при остановках машины на время более 2 ч.

| . 98. Делительная машина со шнековым нагнетанием

|

Тестоделительная машина со шнековым нагнетанием (рис. 98) предназначена для деления теста из ржаной, ржано-пшеничной и пшеничной обойной муки. Тесто-из воронки 5 шнеком 7 нагнетается через угловой отвод 3 в мерный карман делительного барабана, периодически вращающегося внутри головки 2. Внутри мерного кармана расположен двусторонний поршень. При давлении теста поршень перемещается вниз до упорных шпилек, освобождая карман для заполнения тестом. По окончании заполнения кармана делительный барабан с помощью храпового механизма 19 поворачивается на 180°. При этом тесто, находящееся в камере, оказывая давление на двусторонний поршень, перемещает его вниз. При движении поршень выталкивает из кармана кусок теста, одновременно освобождая верхнюю часть мерного кармана для Последующего заполнения. Куски теста поступают на приемный транспортер 1.

Тестоделительная машина со шнековым нагнетанием (рис. 98) предназначена для деления теста из ржаной, ржано-пшеничной и пшеничной обойной муки. Тесто-из воронки 5 шнеком 7 нагнетается через угловой отвод 3 в мерный карман делительного барабана, периодически вращающегося внутри головки 2. Внутри мерного кармана расположен двусторонний поршень. При давлении теста поршень перемещается вниз до упорных шпилек, освобождая карман для заполнения тестом. По окончании заполнения кармана делительный барабан с помощью храпового механизма 19 поворачивается на 180°. При этом тесто, находящееся в камере, оказывая давление на двусторонний поршень, перемещает его вниз. При движении поршень выталкивает из кармана кусок теста, одновременно освобождая верхнюю часть мерного кармана для Последующего заполнения. Куски теста поступают на приемный транспортер 1.

Регулирование массы кусков теста производится изменением объема мерного кармана путем сближения или удаления половинок поршня с помощью винта и пружины.

Машина приводится в движение от электродвигателя 16. Движение клиноременной передачи 15 передается на блок 11 шкива и звездочки, полый вал которых установлен на шариковых подшипниках на главном валу 10. Цепная передача 12 передает движение на блок звездочек 13, от которого цепной передачей 14 вращается вал 18. От этого вала цепной передачей 9 приводится во вращение главный вал 10 с нагнетательным шнеком 7. От вала 18 цепной передачей 20 приводится в движение ленточный транспортер 1. От главного вала цепной передачей 17 вращение непрерывно передается ведущему валу, а от него — делительному барабану.

Прерывистое движение барабана осуществляется с помощью спе-циального механизма.

Тестоделитель выпускается с загрузочным бункером 6, который имеет заслонку, предназначенную для регулирования подачи теста в воронку делителя с помощью штурвала 8. Для предупреждения попадания инородных предметов в делительный механизм между фланцами отвода и корпуса шнека вставлена решетка 4. Левый конец шнека у решетки расположен в опорной чугунной втулке, которая с помощью четырех спиц соединена с фланцем.

Делительные машины со шнековым нагнетанием отличаются простотой конструкции и значительным механическим воздействием на полуфабрикат. Такое воздействие нежелательно для пшеничного теста. Другим недостатком этих машин является значительное колебание давления в мерных карманах ввиду непрерывного вращения шнека и периодического отбора отмеренных кусков.

Тестоделителыше машины с валковым нагнетанием предназначены для деления пшеничного теста при выработке массовых сортов хлеба и мелкоштучных изделий.

Нагнетание теста производится одной или двумя парами валков, вращающихся навстречу друг другу с постоянной скоростью. В этих машинах стабилизаторы давления, как правило, не используются. Мерные карманы могут быть расположены по окружности делительного барабана или по его образующей.

Валковый делитель для выработки батонообразных изделий (рис. 99) состоит из постамента I с приводом 9, станины 2, приводного вала 3, приемной воронки с нагнетательными валками 4, делительного барабана 5, механизма регулировки массы куска теста и его выталкивания 6, сбрасывающего валика 7 и разгрузочного ленточного конвейера 8. К постаменту 1 сверху приварена несущая плита для крепления станины, внутри которой находится редуктор и электродвигатель на подвижной регулируемой плите. Внутри станины 2, состоящей из двух стоек на двух радиально-упорных подшипниках находится приводной вал 3. Приемная воронка состоит из тестовой камеры с одной парой нагнетательных валков и переходного патрубка (штуцера).

Рис. 99. Делитель с валковым нагнетанием для выработки батонообразных изделий

Делительный барабан 5 имеет четыре радиально расположенных мерных кармана диаметром 125 мм, внутри которых перемещаются поршни. Каждый поршень снабжен пальцами и роликами. Для ограничения хода и предотвращения поворота на поршне прорезан паз, в который входит специальный болт. К фланцу барабана крепится шестерня, приводящая барабан в движение от приводного вала.

Механизм регулировки массы и выталкивания кусков теста 6 состоит из кулака выталкивания, закрепленного на центральном пустотелом валу с фланцем, один конец которого расположен в подшипнике качения, а второй закреплен на крышке кулака регулировки массы кусков теста, и механизма поворота кулачка регулировки.

Привод 9 машины осуществляется от электродвигателя через ва-риаторный шкив клиновыми ремнями на редуктор и затем с помощью цепных передач — на приводной вал 3 и все рабочие органы целителя - нагнетательные валки 4, делительный барабан 5, приводной барабан ленточного конвейера 8 и сбрасывающий валик 7.

Тесто поступает самотеком из бункера, расположенного над тес-тоделителем, в приемную воронку, откуда нагнетательными валками подается в тестовую камеру. При совмещении мерных карманов Целительного барабана с отверстием переходного патрубка (штуце-

pa) тесто заполняет карман. Под давлением теста поршни отжимаются к центру делительного барабана, пока не встретятся ролика-ми с кулачком регулировки массы. При дальнейшем вращении барабана ролики поршней обкатываются по профилю кулачка. В это1 период тесто уплотняется до тех пор, пока отверстие мерного кармана не выйдет из-под козырька переходного патрубка (штуцера) При последующем вращении барабана ролики поршня переходят на профиль кулачка выталкивания тестовых заготовок. Поршни передвигаются к наружной поверхности делительного барабана и выталкивают отмеренную тестовую заготовку из мерного кармана не рифленый валик, с которого тестовая заготовка сбрасывается на транспортерную ленту разгрузочного конвейера.

Для пуска машины нажимают кнопку «Пуск». При пробном пуси устанавливают производительность. Для этого отворачивают или заворачивают гайки и винты вариаторного шкива на электродвигателе с диаметра 110 мм на диаметр 140 мм, и наоборот. При этом отключают электродвигатель и регулируют натяжение клиновых ремней регулировочной стяжкой, состоящей из гайки с правой и левой резьбой При вращении гайки электродвигатель, прикрепленный к шарнирж установленной подмоторной плите, меняет свое положение.

При пробном пуске регулируют также массу кусков теста, изменяя объем мерных карманов делительного барабана Mexami3MON регулирования. Для увеличения или уменьшения массы куска тестг поворотом маховичка изменяют положение кулачка регулировки. Принципиальная схема тестоделителя с валковым нагнетание!*

для заготовок мелкоштучньи изделий из муки высшего сорта представлена на рис, 100.

В корпусе 19 расположень рифленые валки 1 и делительная головка 7. Делитель имеет также отрезной валик 14 и ленточный конвейер 13.

| Рис. 100. Делитель с валковым

нагнетанием для выработки

мелкоштучных изделий

|

Машина работает следующим образом. Тесто из приемной воронки 20 рифлеными валками 1, вращающимися навстречу друг другу, подается i камеру 5, откуда оно нагнетается в мерные камеры вращающейся делительной головки 7 Под давлением теста поршенг 8 перемещается к центру делительной головки, при этом поршень 12 выталкивает отмеренную тестовую заготовку и:

верной камеры. Заготовка отрезным валиком 14 отрывается от поршня 12 и падает на ленточный конвейер 13.

Объем мерных камер можно регулировать, изменяя расстояние между поршнями 8 и i2. Для этого к поршню 8 приварены винты 9 и 18, имеюшие соответственно левую и правую резьбу, а к поршню 12 приварены винты 11 и 15, имеющие соответственно правую и левую резьбу,

Верхняя часть гайки-шестерни 16 имеет внутреннюю левую резьбу, а нижняя часть - внутреннюю правую. Верхняя часть гайки-шестерни 10 имеет внутреннюю правую резьбу, а нижняя часть -внутреннюю левую. На наружной поверхности гаек-шестерен 16 и 10 имеются продольные пазы, расположенные по образующим. В эти пазы входят витки червяка 17, имеющие правую навивку. При его вращении против часовой стрелки поршни 8 и 12 расходятся, при этом уменьшается вместимость мерных карманов делительной головки 7. При вращении червяка по часовой стрелке поршни 8 и 12 сходятся, что увеличивает вместимость мерных камер. Таким образом, изменение объема камер ведет к изменению массы куска теста.

При работе машины в камере 5 образуется область высокого давления. При уменьшении массы тестовых заготовок давление в камере может увеличиваться. Чтобы избежать этого, на корпус камеры устанавливается перепускной канал 3, имеющий окна 2 и 4. Через окно 4 тесто поступает из камеры 5 в канал 3, из которого перетекает в воронку 20 через окно. Количестволеретекающего теста может регулироваться подп ружи неннойзаслонкой.

Многовалковое нагнетание используется в делительно-округли-тельном агрегате (рис. 101), предназначенном для деления и округления тестовых заготовок массой 0,05—0,23 кг из пшеничной муки высшего, I и II сортов при выработке мелкоштучных изделий. Агрегат состоит из делительной и округлительной машин, каждая из которых имеет индивидуальный привод.

Механизм деления теста представляет собой непрерывно вращающийся делительный барабан 5 с двумя мерными карманами 7, внутри которых помещены два параллельных раздвижных поршня 4. Поршни имеют принудительное перемещение от рычага 6, приводимого в движение от пазового кулака. Тесто из воронки 9 поступает в тестовую камеру 10, откуда периодически вращающимися валками 8 и 11 нагнетается в мерные карманы 7. В этот период делительный барабан с мерными карманами находится в зоне нагнетания, а поршни принудительно отведены рычагом 6 в левое крайнее положение. При этом ранее отмеренные куски теста рифленым валиком 2 сбрасываются в чащу округлителя 1. Так как из мерных карманов одновременно выходят две заготовки, то для предупреждения их сдваивания предусмотрено разделительное устройство, которое задерживает одну из заготовок на полцикла делительной головки. Зазор между валками 11 и делительным барабаном 5 постепенно уменьшается, вследствие

Рис. 101. Делителъно-округлнтельный агрегат

чего давление в зоне нагнетания по мере заполнения мерных карманов постепенно увеличивается. Для предупреждения переуплотнения теста валки вращаются периодически.

Масса тестовых заготовок регулируется объемом мерных карманов путем изменения расстояния между половинками поршней с помощью винтового механизма 3. Производительность машины регулируется с помощью вариаторного шкива 14.

Делительный механизм агрегата приводится в движение от электродвигателя 12, который через клиноременную передачу 13, цилиндрический редуктор 15, цепную передачу приводит во вращение вал делительного барабана.

В машине предусмотрен поршневой насос, который опрыскивает растительным маслом мерные карманы при каждом обороте делительной головки.

Основными недостатками валковых нагнетателей являются неудобство регулирования изменения подачи теста, а также отсутствие стабилизатора давления в рабочей камере делителя. Однако делители с валковым нагнетанием имеют и существенные достоинства: сравнительная простота конструкции, надежность в работе и щадящее воздействие на структуру теста.

Основными недостатками валковых нагнетателей являются неудобство регулирования изменения подачи теста, а также отсутствие стабилизатора давления в рабочей камере делителя. Однако делители с валковым нагнетанием имеют и существенные достоинства: сравнительная простота конструкции, надежность в работе и щадящее воздействие на структуру теста.

Машины с лопастным нагнетанием отличаются универсальностью: они могут перерабатывать пшеничное и ржаное тесто всех сортов,

В делителе с лопастным нагнетанием (рис. 102) деление теста осуществляется непрерывно вращающейся делительной головкой 6, расположенной в полусферическом козырьке 15. В головке имеется сквозной мерный карман 7, в который вставлен двусторонний поршень 4. Из бункера 9 тесто поступает в тестовую камеру 14, где оно захватывается непрерывно вращающейся лопастью 12, укрепленной на валу

13, и нагнетается в мерный карман. При этом вначале заслонка 11

открыта и содержащиеся в тесте газы выталкиваются в бункер. Затем

заслонка, поворачиваясь по часовой стрелке, закрывается. При дос

тижении в камере необходимого давления, тесто лопастью нагнета

ется в мерный карман, когда он находится напротив тестовой каме

ры. При этом избыток теста, приоткрывая заслонку 11, дросселиру

ется в тестовой бункер, что исключает перегрузку делителя. Открытие

заслонки при дросселировании осуществляется благодаря растяже

нию пружины, установленной в приводе заслонки.

При дальнейшем вращении~делительной головки и совмещении кармана с тестовой камерой нагнетаемое лопастью тесто оказывает давление на поршень, который, освобождая мерный карман, одновременно выпрессовывает из него тесто. Отделенный кусок теста отсекается ножом 3 и отбрасывается вращающимся валиком 2 на ленточный транспортер 1. Регулирование массы кусков теста осуществляется изменением объема мерного кармана путем вращения резьбовой втулки 16, что приводит к изменению общей длины поршня. Полусферический козырек крепится к корпусу тестовой камеры шпильками 8, и весь делительный механизм машины закрыт щитком 5.

Делительная головка (рис. 102, б) состоит из корпуса 13, в который запрессована гильза 2. Внутри гильзы помещен плавающий двусторонний поршень, состоящий из двух головок 3 и 4, связанных между собой резьбовой втулкой 5 и двумя винтами 6, имеющими правую и левую резьбу.

Механизм изменения расстояния между головками заключен в корпусе 9 с крышкой 19. Он состоит из пары конических шестерен

14, колеса 17 с втулкой 10, укрепленной на втулке 5, и ведущей

конической шестерни 18. Изменение расстояния между головками

Поршня производится вращением штурвала 25, который через ва

лик 23 со шлицами 26 передает вращение через коническую шес

терню 14 втулке 5, при вращении которой перемешаются винты 6

совместно с головками поршня.

Рис. 102. Делитель с лопастным нагнетанием:

а - общий вид; б - делительная головка

■ ш

Вращение маховика возможно только после прижатия диска 21 со штифтами 22 и 24. Механизм регулирования установлен в крышке 20. Для предотвращения поворота головок поршня внутри гильзы винтами 15 и 1 укреплена сегментная вставка 16. Корпус делительной головки с помощью шпилек 12 крепится к фланцу, который укреплен на валу 11. Для нормальной установки головки согласно циклограмме служит штифт 8.

При делении теста на заготовки массой 1 кг зазор между концом заслонки и ступицей лопасти должен быть 6-8 мм. В зависимости от массы куска и консистенции перерабатываемого теста, зазор может меняться путем изменения длины тяги с помощью муфты, которая после регулирования затягивается контргайками. Зазор между цилиндрическими поверхностями делительной головки и козырьком 15 должен быть в пределах 0,03—0,06 мм по всей длине. Регулирование этого зазора производится изменением положения гаек на шпильках 8. Для обеспечения уплотнения между хвостовиком козырька и внутренней поверхностью отверстия вставлен уплотнительный шнур 10.

Производительность тестоделителя изменяется перестановкой ремня на двухступенчатых шкивах или установленным в приводе вариатором скорости.

Использование трехлопастного нагнетателя в сочетании с многокарманной делительной головкой снижает энергоемкость машины и увеличивает точность ее работы.

Для нормальной экс»луатации тестоделительньгх машин необходимо:

1) равномерно подавать тесто в приемную воронку;

2) поддерживать в приемной воронке наивысший уровень теста;

3) во время работы машины периодически проверять точность деления кусков теста на настольных весах с соответствующей регулировкой массы; до получения точного веса кусков первые 4-6 кусков возвращают в приемную воронку машины;

4) периодически очищать соприкасающиеся с тестом части машины деревянными или костяными лопаточками; после этого их нужно обильно смазывать маслом;

5) очищать от теста и смазывать чистым высококачественным вазелиновым или растительным маслом не менее одного раза в смену рабочие органы машины (шнек, нагнетательный поршень, заслонка, барабан, мерные карманы и их поршни);

6) по окончании работы промывать горячей водой все части Машины, соприкасающиеся с тестом; обметать, протирать и очищать от засохшего теста станину машины.

Категорически запрещается проталкивать руками тесто через приемную воронку в шнековую или рабочую камеры во избежание несчастных случаев.

В некоторых машинах производительность регулируется вариатором скорости; в этом случае изменять производительность Можно только на ходу.

Округдительные машины

Округдительные машины

Тестовые заготовки, поступающие в формующую машину, в зависимости от вида изделия имеют различные массу и состав, поэтому требуют разного механического воздействия. Обычно формование осуществляется между двумя поверхностями рабочих органов машины, Поверхность, которая обеспечивает перемещение заготовки, называется несущей, а поверхность, придающая ей определенную форму путем изменения направления движения, — формующей. В зависимости от формы, которую придает машина тестовой заготовке, различают округлительные машины, формующие шарообразные заготовки; закаточные машины, формующие удлиненные цилиндрические или сигарообразные заготовки; специальные формующие машины, основанные на методах штамповки или экструзии.

Округление необходимо для сглаживания всех неровностей на поверхности кусков и создания пленки, которая препятствует выходу газов из теста при предварительной расстойке. Наличие пленки дает увеличение объема и равномерную пористость мякиша после выпечки.

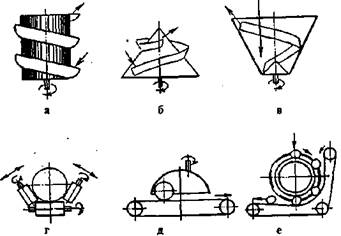

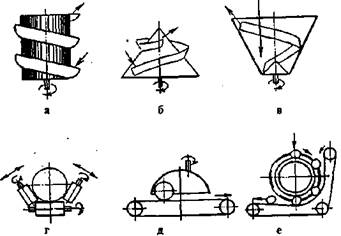

В зависимости от конструкции несущей и формующей поверхностей различают следующие группы округлительных машин, принципиальные схемы которых показаны на рис. 103.

Рис. 103. Принципиальные схемы тестокруглительных машин:

а — округлитель с цилиндрической несущей и формующей поверхностями; б — округлитель с хонической несущей и наружной формующими поверхностями; а - округлитель с конической чашеобразной несущей поверхностью и внутренней формующей спиралью; г - округлитель ленточного типа; д — округлитель чашечного типа; е — округлитель со сложным движением рабочих органов

Тестоокруглители с цилиндрическими несущей и формующей по-(ерхностями (рис. 103, а) нашли широкое распространение для экругления тестовых заготовок массой 0,8-2 кг из пшеничной муки. Экруглители этого типа характеризуются тем, что имеют наиболее длинный формующий участок; развернутая длина желоба достигает 4,5 м.

Длительность округления можно регулировать путем изменения места загрузки заготовок по высоте цилиндра, для чего последний поворачивают на определенный угол вокруг вертикальной оси. К недостаткам машины следует отнести несколько неправильную сферическую форму в результате недостаточного вращения заготовки вокруг горизонтальной оси, осуществляемой за счет вертикального перемещения последней по цилиндрической поверхности.

Тестоокруглители с конической несущей поверхностью и конической формующей наружной спиралью (рис. 103, б) применяются для округления заготовок массой 0,4—1,8 кг из пшеничного теста. На них могут располагаться две и более формующих спирали, по которым заготовка проходит последовательно. Длина пути регулируется так же, как и в рассмотренном выше округлителе.

Тестоокруглители с конической чашеобразной несущей поверхностью и внутренней формующей спиралью (рис. 103, в) нашли широкое распространение для округления тестовых заготовок массы от 0,1 до 1,2 кг из пшеничной муки в^силу простоты конструкции. Имеют сравнительно короткий формующий участок и небольшие пределы его регулирования.

Тестоокруглитель ленточного типа (рис. 103, г) имеет горизонтальный и два наклонных ленточных конвейера, которые выполняют одновременно функции формующих и несущих поверхностей. Их основным достоинством является то, что благодаря перемещению тент в различных н

Постоянная величина давления на тесто в конце нагнетания в мерные карманы в течение всего периода работы машины обеспечивает постоянную степень уплотнения теста; куски из такого теста, равные по объему, получаются равной массы.

Постоянная величина давления на тесто в конце нагнетания в мерные карманы в течение всего периода работы машины обеспечивает постоянную степень уплотнения теста; куски из такого теста, равные по объему, получаются равной массы.

ком 9, катящимся по неподвижной направляющей, а также рычаг 8, штангу 11 и рычаг 28 перемещаться вправо до тех пор, пока упор 23 рычага 28 не упрется в неподвижную гайку 20, Таким образом, каждо-му заданному положению гайки соответствует определенный объем мерного кармана. Кроме давления на тесто, смещению рычага 28 вправо способствует пружина 17. Вращению гайки 20 вокруг оси винта 22 препятствует опора скольжения 18, жестко связанная с гайкой.

ком 9, катящимся по неподвижной направляющей, а также рычаг 8, штангу 11 и рычаг 28 перемещаться вправо до тех пор, пока упор 23 рычага 28 не упрется в неподвижную гайку 20, Таким образом, каждо-му заданному положению гайки соответствует определенный объем мерного кармана. Кроме давления на тесто, смещению рычага 28 вправо способствует пружина 17. Вращению гайки 20 вокруг оси винта 22 препятствует опора скольжения 18, жестко связанная с гайкой.

Делительная головка имеет переменную скорость вращения и приводится в движение с помощью цепной передачи 21 (рис. 97, д) от звездочки 31, укрепленной на главном валу. При вращении кулака 33 рычаг 24 со звездочкой 23 через ролик 25, вращающийся на оси 35, совершает колебательное движение. При повороте этого рычага относительно оси 36 по часовой стрелке участок цепи между звездочками 12, 23 и 31 укорачивается. В результате натяжная звездочка 22 под действием пружины 49 рычагом 50 отклоняется влево и удлиняет участок цепи между звездочками 12, 22, 31. Таким образом, при уменьшении длины цепи на участке звездочек 12, 23 и 31 скорость вращения делительной головки замедляется, а при удлинении этого участка цепи она увеличивается. Замедление скорости вращения делительной головки увязывается с наполнением мерных карманов тестом.

Делительная головка имеет переменную скорость вращения и приводится в движение с помощью цепной передачи 21 (рис. 97, д) от звездочки 31, укрепленной на главном валу. При вращении кулака 33 рычаг 24 со звездочкой 23 через ролик 25, вращающийся на оси 35, совершает колебательное движение. При повороте этого рычага относительно оси 36 по часовой стрелке участок цепи между звездочками 12, 23 и 31 укорачивается. В результате натяжная звездочка 22 под действием пружины 49 рычагом 50 отклоняется влево и удлиняет участок цепи между звездочками 12, 22, 31. Таким образом, при уменьшении длины цепи на участке звездочек 12, 23 и 31 скорость вращения делительной головки замедляется, а при удлинении этого участка цепи она увеличивается. Замедление скорости вращения делительной головки увязывается с наполнением мерных карманов тестом. Тестоделительная машина со шнековым нагнетанием (рис. 98) предназначена для деления теста из ржаной, ржано-пшеничной и пшеничной обойной муки. Тесто-из воронки 5 шнеком 7 нагнетается через угловой отвод 3 в мерный карман делительного барабана, периодически вращающегося внутри головки 2. Внутри мерного кармана расположен двусторонний поршень. При давлении теста поршень перемещается вниз до упорных шпилек, освобождая карман для заполнения тестом. По окончании заполнения кармана делительный барабан с помощью храпового механизма 19 поворачивается на 180°. При этом тесто, находящееся в камере, оказывая давление на двусторонний поршень, перемещает его вниз. При движении поршень выталкивает из кармана кусок теста, одновременно освобождая верхнюю часть мерного кармана для Последующего заполнения. Куски теста поступают на приемный транспортер 1.

Тестоделительная машина со шнековым нагнетанием (рис. 98) предназначена для деления теста из ржаной, ржано-пшеничной и пшеничной обойной муки. Тесто-из воронки 5 шнеком 7 нагнетается через угловой отвод 3 в мерный карман делительного барабана, периодически вращающегося внутри головки 2. Внутри мерного кармана расположен двусторонний поршень. При давлении теста поршень перемещается вниз до упорных шпилек, освобождая карман для заполнения тестом. По окончании заполнения кармана делительный барабан с помощью храпового механизма 19 поворачивается на 180°. При этом тесто, находящееся в камере, оказывая давление на двусторонний поршень, перемещает его вниз. При движении поршень выталкивает из кармана кусок теста, одновременно освобождая верхнюю часть мерного кармана для Последующего заполнения. Куски теста поступают на приемный транспортер 1.

Основными недостатками валковых нагнетателей являются неудобство регулирования изменения подачи теста, а также отсутствие стабилизатора давления в рабочей камере делителя. Однако делители с валковым нагнетанием имеют и существенные достоинства: сравнительная простота конструкции, надежность в работе и щадящее воздействие на структуру теста.

Основными недостатками валковых нагнетателей являются неудобство регулирования изменения подачи теста, а также отсутствие стабилизатора давления в рабочей камере делителя. Однако делители с валковым нагнетанием имеют и существенные достоинства: сравнительная простота конструкции, надежность в работе и щадящее воздействие на структуру теста.

Округдительные машины

Округдительные машины