Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Оснащения врачебно-сестринской бригады.

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Интересное:

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

А.А. Трофимов

ОСНОВЫ СВАРКИ

Санкт-Петербург

Рецензент:

кандидат технических наук, доцент

Ю.К. Лопарев

Трофимов А.А.

Основы сварки: лабораторный практикум, учебное пособие. – СПб.: СПГУВК, 2007. - 84 с.

Учебное пособие содержит общие положения по отдельным разделам технологии сварки плавлением и уделено внимание практической части по усвояемому разделу.

Предназначено для студентов очной и заочной форм обучения, специальностей 180101.65 Кораблестроение, 180103.65 Судовые энергетические установки и 180403.65 Эксплуатация судовых энергетических установок, изучающие дисциплину «Основы сварки».

Ó Санкт - Петербургский государственный

университет водных коммуникаций, 2007

ОБЩИЕ ПОЛОЖЕНИЯ

Важную роль в освоении предмета студентами играет непосредственное закрепление полученных знаний на практике. Это касается теоретических положений, которые в первую очередь влияют на выбор технологии сварки. Подбор тем проведен с учетом краткого изложенного курса лекций и предполагает активное включение студентов в процессе накопления знаний и элементарных навыков по разработке технологии сварки металлов.

В каждом разделе изложены теоретические материалы, которые далее закрепляются в разработке отдельных операций или рекомендаций по технологии сварки и реализуются путем выполнения отдельных характерных операций при сварке металлов.

СВОЙСТВА ЭЛЕКТРИЧЕСКОЙ СВАРОЧНОЙ ДУГИ

1. Цель и содержание работы

Цель работы: практическое ознакомление со свойствами электрической сварочной дуги постоянного и переменного тока. Установить связь между свойствами дуги ее технологическими возможностями.

|

|

Содержание работы: изучение строения дуги, условия ее горения. Влияние условий горения дуги на ее технологические возможности. Практически опробовать различные способы повышения устойчивости горения дуги.

Основные сведения

Электрическая сварочная дуга – это мощный длительно существующий дуговой заряд в смеси газов и паров между находящимися под напряжением электродами. Отличительная особенность – низкое катодное напряжение и высокая плотность тока.

Сварка может выполняться на постоянном или переменном токе. При постоянном токе различают сварку на прямой полярности: катодом является электрод, а анодом – изделие (= -), и на обратной полярности анод – электрод, катод- изделие (= +).

Строение электронной дуги

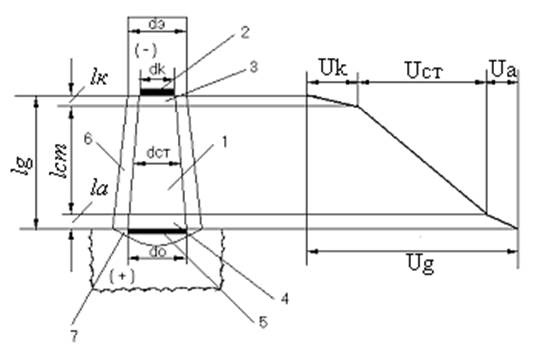

Схема дуги постоянного тока прямой полярности приведена на рис.1 (электрод и изделие приняты неплавящимися).

Рис 1. Схема строения сварочной дуги и падения напряжения в дуге.

l - столб дуги, 2- катодное пятно, 3- прикатодная область, 4 – прианодная область, 5- анодное пятно, 6- пламя/ореол/дуги, 7 – сварочная ванна; dк – диаметр катодного пятна, dа – диаметр анодного пятна, dэ – диаметр электрода, l к и l а – длина прикатодной и прианодной областей, l ст – длина столба дуги, l g – длина дуги, Ug - падение напряжения в дуге.

Дуга имеет форму конуса, расширяющегося от катода к аноду и состоит из трех зон: катодного пространства, столба дуги и анодного пространства. Площадь анода, через которую проходит ток дуги, называется анодным пятном. Последнее значительно больше катодного пятна и при обратной полярности занимает всю поверхность торца электрода.

Длину дуги можно разделить на длину катодной зоны, примерно равную 10-4 мм; длину анодной зоны l к, примерно равную 10-3 мм и длину столбца дуги l ст.

Катодное пятно является источником излучения свободных электронов, т.е. его температура близка к температуре кипения металла электрода (для железа 35000С).

Анодное пятно место входа и нейтрализации свободных электронов. В результате ударов потока электронов на аноде выделяется значительно больше тепла, чем на катоде. Поверхность анодного пятна имеет форму вогнутой сферы, которая называется кратером, и температура его несколько выше катодного пятна.

|

|

Столб дуги – это участок дуги, имеющий температуру 40000 ÷ 140000К в котором происходит перемещение электронов и ионов.

Общее падение напряжения дуги складывается из падения напряжений в отдельных ее зонах

Ug = Uк +Uст +Uа

где: Ug – общее падение напряжения дуги в вольтах; Uк ,Uст ,Uа – падения напряжения соответственно в катодной, анодной зонах и в столбе дуги в вольтах.

Так как падение напряжения в анодной и катодной зонах невелико: Uк = 6…8 В, Uа = 2…3 В, то подаваемого напряжения от внешнего источника расходуется на преодоление сопротивления столба дуги электрическим током.

Поэтому в дуге, горящей между плавящимися электродами, при неизменном токе напряжение, потребляемого дугой, прямо пропорционально ее длине.

Ug = a+b∙ l ст

где: а – const, равная сумме катодного и анодного падения напряжений, для одних и тех же условий сварки; b – const, равная величине напряжения, приходящегося на один мм длины столба дуги.

Условия существования дуги

Газы и пары материалов состоят из нейтральных атомов и молекул, а потому не электропроводны. Газовая среда становится проводником электрического тока при возникновении в ней электрически заряженных частиц – электронов и ионов, т.е. когда газ ионизирован (полностью или частично).

Ионизация – образование из атомов положительных или отрицательных ионов.

В процессе существования дугового разряда катодное пятно эмитирует (испускает) электроны, которые под действием электрического поля движутся к аноду. Энергия, затраченная на испускание одного электрона, называется работой выхода. При сварке плавящимся электродам эту энергию получают за счет теплоты, выделяющейся на торце электрода при прохождении тока короткого замыкания в момент кратковременного касания электродом изделия. Электроны разгоняются электрическим полем в катодном пространстве и приобретают энергию, необходимую для ионизации нейтральных атомов при столкновении с ними, по схеме.

ē → А0 = А++2ē

где: А0 – нейтральный атом; ē – заряд электрона, равный 1,59∙10-19 Кл (Кулона); А+ - положительный ион.

|

|

Таким образом, для возникновения электрической дуги необходимы условия:

- эмиссия электронов с поверхности катода;

- объемная ионизация в межэлектродном пространстве (дуговом промежутке);

- наличие разности потенциалов.

В столбе дуги, наряду с ионизацией, происходит обратный процесс, называемый рекомбинацией, т.е. образование нейтральных частиц при взаимодействии положительных ионов с электронами. При рекомбинации затраченная на ионизацию энергия, выделяется в виде мощного потока инфракрасного, светового и ультрафиолетового излучения.

ē → А+ = А0 + Q + hυ

где: Q – теплота, идущая на нагрев столба дуги; h – постоянная планка, эрг/с; υ – частота колебаний, I/с.

Возбуждение дуги можно осуществить способами:

- коротким замыканием электрода на деталь;

- путем приложения к электродам высокого напряжения.

В первом случае происходит нагрев катода до высокой температуры, благодаря чему после размыкания возникает электронная эмиссия и, как следствие, ионизация газового промежутка.

Во втором случае параллельно электрической цепи подключают специальный прибор – осциллятор, подающий на дуговой промежуток импульсы высокого напряжения 2…15 кВ с частотой 50…160 кГц, но малой мощности. Высокая частота устраняет опасность поражения сварщика током высокого напряжения.

Статическая вольт - амперная характеристика

сварочной дуги

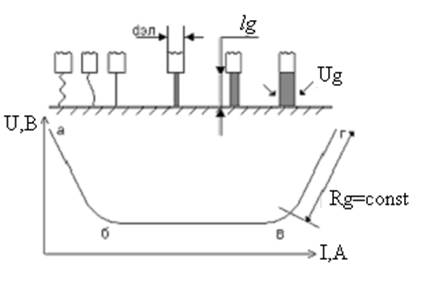

Статической вольт - амперной характеристикой (ВАХ) дуги является зависимость напряжения дуги от величины сварочного тока при устойчивом ее горении и заданных постоянных условиях.

Устойчивое горение дуги – это возможность гореть не ограниченное время при заданных условиях или время сосуществование дуги не соизмеримо велико со временем протекания в ней переходных процессов.

К заданным условиям относятся длина дуги (расстояние между электродами или основным металлом и электродом), диаметр электрода, материал электрода и основного металла, а так же среда, в которой горит дуга (рис.2).

ВАХ дуги имеет три ярко выраженных участка.

Первый участок – падающий. (а-б)

|

|

При малых токах и повышенном напряжении дуга перемещается, т.е. анодное пятно меняет место, и столб дуги не прямолинейный.

Рис. 2 Статистическая вольт – амперная характеристика дуги.

При малых токах и повышенном напряжении дуга перемещается, т.е. анодное пятно меняет место, и столб дуги не прямолинейный. С ростом тока столб дуги спрямляется и резко возрастает его проводимость, в результате него напряжение на дуге падает.

Второй участок – горизонтальный. (б-в)

Столб дуги прямолинейный, анодное пятно фиксируется. С ростом тока увеличивается проводимость столба за счет роста диаметра столба дуги и катодного – анодного пятна до диаметра электрода при этом напряжение на дуге практически остается постоянным.

Третий участок – возрастающий. (в-г)

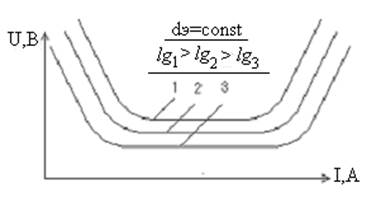

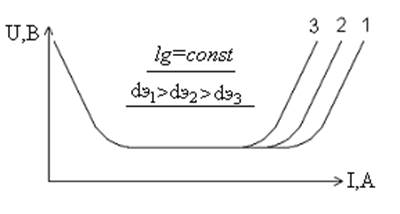

Катодное и анодное пятно не растет с увеличением тока дуги. Проводимость и сопротивление ее остаются постоянными, в тоже время напряжение на дуге растет. На данном участке ВАХ выполняется закон Ома. Изменение ВАХ дуги в зависимости от условий горения дуги представлено на рис. 3.

Рис 3. Статическая вольт-амперная характеристика дуги при изменении а- длины дуги lg и б- диаметра электрода dэл.

Температура в дуге

Дуга постоянного тока характеризуется неодинаковым выделением тепла на аноде и катоде. Данные о температуре катодного и анодного пятен в зависимости от материала электродов при горении дуги в воздухе приведены в табл. 1.

Таблица 1

Температуры анодных и катодных пятен для различных материалов.

| Материал электродов | уголь | железо | медь | никель | вольфрам | |

| Температура пятен, 0К | Катодное | |||||

| Анодное |

Анализ таблицы 1 показывает, что при открытых дугах, горящих в воздухе, анод нагревается интенсивнее, чем катод. Это позволяет судить о полярности электродов по степени нагрева анода и катода при горении дуги.

Температура в дуге колеблется 4000 ÷ 14000 0К и зависит от условий ее существования. Температуру обычной сварочной дуги ориентировочно можно определить по эмпирической формуле:

Тg = 800 Ui

Где: Ui – потенциал ионизации газа столба дуги.

Для сварочных процессов температуру дуги принимают ≈ 5000÷8000 0К. Излучение дуги близко к солнечному с небольшим сдвигом максимума в сторону более длинных волн.

Магнитное отдувание дуги

При сварке на постоянном токе в ряде случаев наблюдается блуждание дуги, вызванное действием магнитных полей на дугу.

Столб сварочной дуги можно в первом приближении рассматривать как гибкий проводник, который под действием магнитного поля может деформироваться. При взаимодействии собственного электромагнитного поля дуги с полями отдельных участков сварочной цепи, а так же наличии вблизи дуги районов с различными магнитными свойствами, часто наблюдается значительное отклонение дуги от оси электрода, нарушающие процесс сварки. Такое отклонение называют магнитным отдуванием дуги.

|

|

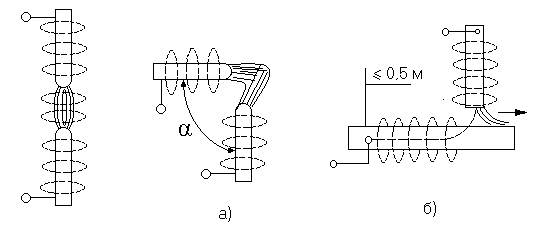

В зависимости от условий образования неоднородного поля различают следующие случаи магнитного отдувания дуги (рис.4):

Для борьбы с магнитным отдуванием используются различные меры: симметричное присоединение обратного провода относительно оси изделия или шва, наклон электрода у края изделия для компенсации краевого эффекта, подкладка стальных пластин в месте зазора между свариваемыми элементами, уменьшения зазора между ними и др.

Рис. 4. Магнитное дутье при сварке на постоянном токе.

а) влияние угла между двумя электродами, б) влияние места присоединения обратного провода, в) влияние наклона электрода, г) влияние магнитной массы, д) краевой эффект, е) влияние зазора.

Содержание работы

Опыт В.Ф. Миткевича

На прямой и обратной полярности зажигается дуга между угольным электродом и угольной или металлической пластиной размерами не менее 50×150 мм толщиной 6÷10 мм и производится перемещение дуги вдоль поверхности пластины с различной скоростью (рис.6)

При прямой полярности дуга не обрывается даже при большой скорости ее перемещения, т.к. вместе с электродом перемещается катодное пятно, необходимое для существования дуги.

При обратной полярности устойчивость движущейся дуги уменьшается ввиду того, что перемещение катодного пятна с точки наибольшего нагрева на менее нагретые участки изделия затруднено. Поэтому дуга обрывается при относительно небольших скоростях ее перемещения.

V– c >> V+ c

Рис. 6. Опыт В.Ф. Миткевича: а) полярность прямая;

б) полярность обратная.

Путем визуального наблюдения дуги через защитное стекло, студенты определяют полярность дуги.

Магнитное отдувание дуги

Опыты, иллюстрирующие магнитное отдувание дуги, выполняются угольным электродом на постоянном токе при прямой полярности.

а) Влияние угла между электродами.

Зажигается дуга между двумя соосными электродами, один из которых зажат в тисках. Второй электрод постепенно поворачивается таким образом, чтобы угол между электродами изменялся от 1800 до 900. Наблюдается изменение формы дуги.

б) Влияние краевого эффекта, зазора между двумя пластинками, места присоединения обратного провода и магнитной массы.

Зажигается дуга между угольным электродом и стальной пластиной размерами не менее 500 х 500 мм, толщиной 6 ÷ 10 мм, к середине которой прихвачен (или приварен) круглый стальной диск диаметром 80÷100 мм, высотой 30…40 мм.

При зажигании дуги на краю пластины, вдали от места присоединения обратного провода, наблюдается отклонение дуги от края к середине. По мере приближения дуги к месту присоединение обратного провода дуга отклоняется в противоположном направлении. В случае приближения к диску дуга отклоняется в сторону диска.

При стыковании двух пластин с зазором также наблюдается смещение дуги то на одну, то на другую пластину, что является следствием краевого эффекта.

Студенты наблюдают за отклонениями дуги через защитное стекло.

Содержание отчета

В отчете по лабораторной работе должны быть приведены:

- формулировка определения электрической сварочной дуги и перечисление ее отличий от других видов электрических разрядов;

- схема строения сварочной дуги постоянного тока с распределением падения напряжения по ее участкам;

- оформленная по результатам опытов табл.2.

- схема опытов В.Ф. Миткевича;

- схемы опытов по магнитному отдуванию сварочной дуги постоянного тока;

- схемы осциллограмм напряжения тока при сварке переменным током, при отсутствии и при наличии в цепи индуктивного сопротивления;

- меры по обеспечению устойчивости горения сварочной дуги переменного тока;

- оформленная по результатам опытов табл. 3.

5.Контрольные вопросы

1. Физическая сущность сварочной дуги. Условия ее существования.

2. Физическая сущность выделения дугой тепла. Переходные процессы, протекающие в дуге.

3. Анодное и катодное пятна. Их роль в процессе горения дуги.

4. Устойчивость горения дуги и опыт В.Ф. Миткевича.

5. Вольт-амперная характеристика дуги. Влияние условий на характеристику дуги.

6. Магнитное отдувание дуги, причины, способы влияния на магнитные явления при сварке.

7. Меры повышения устойчивости горения дуги.

Литература

1. Бельчук Г.А., Гатовский К.М., Кох Б.А. Сварка судовых конструкций. - Л.: Судостроение. - 1980. - 448 с.

2. Лесков Г.И. Электрическая сварочная дуга М.: Машиностроение. - 1970. - 335 с.

3. Технология электрической сварки металлов и сплавов плавлением. Под. ред. Патона Е.О. М.: Машиностроение. - 1974. - 767 с.

Основные сведения

Газовая сварка

Газовая сварка – вид сварки плавления, при котором для расплавления основного и присадочного металла (материала) используется теплота химических реакций горения газов, паров керосина и бензина в кислороде.

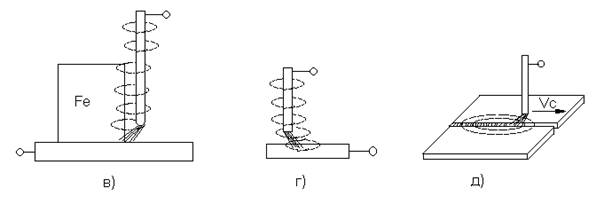

Используют коксовый газ (20000С), метан (21000С), пропан (21000С) бутан (21000С) Городской газ (20000С), водород (21000С), ацетилен (31500С) и пары керосина (25000С) и бензина (25500С) - в скобках максимальная температура пламени. Наиболее эффективно использовать ацетилен, т.к. он обладает не только высокой температурой пламени, но и наивысшей скоростью окисления- горения (взрыв). Строение пламени представлено на рис.1.

Пламя ацетилена и других горячих газов и паров в кислороде неоднородно. Оно разбивается на три зоны, различимые визуально:

Рис.1. Строение газо-кислородного пламени и распределение температуры по его оси.

I зона подготовки - ядро пламени (бело-голубой конус), где происходит образование активных центров (пирогенное разложение газа на составные части), необходимых для осуществления цепной реакции горения и начальное окисление.

С2Н2 + О2 => 2С + Н2 + О2; С*; Н*; О*; ОН*; СО*; СН* и т.д.

II_средняя часть пламени - восстановительная зона (голубовато-малиновая), где частичное окисление (горение) наиболее активных составляющих и достигается максимальная температура пламени – рабочая зона:

С2Н2+ О2 => 2СО + Н2 + Q

Кислород, участвующий в указанных зонах – первичный, т.к. он поступает в состав смеси из горелки.

Свойство пламени в рабочей зоне (средней части) контролируется и определяется соотношением газовой смеси

- объем кислорода;

- объем кислорода;  - объем ацетилена

- объем ацетилена

III наибольшая часть пламени – факел, где продукты, образовавшиеся после воспламенения смеси, нагретые и химические активные, интенсивно соединяются с кислородом окружающего воздуха, образуя высшие окислы

СО + Н2 + О2 => СО2 + Н2О + Q

Состав пламени и распределение температуры по его оси приведено на рисунке.

Свойство в средней части (рабочей зоне):

β = 1,05÷1,2 – нормальное пламя, имеет восстановительные свойства, за счет наличия активного водорода

FeO + 2H* = Н2О ↑ + Fe

β = 1,3÷1,4 – окислительное пламя за счет избытка кислорода

β < 1, 05 – науглероживающее пламя имеет в данной зоне активный углерод. Пламя желто- оранжевого цвета с равными краями.

Скорость подачи горючей смеси должна превышать 70 м/сек, которая предотвратит явление «обратного удара», т.е. процесс горения (взрыва) непосредственно в газовой арматуре.

Ацетилен С2Н2 – газ без цвета с легким эфирным запахом, взрывоопасен. Взрывоопасен не только с воздухом и кислородом, а так же с медью и серебром образует взрывоопасные соединения. Температура самовоспламенения около 3500С при давлении 0,2 МПа, которая понижается при повышении давления. Газ хранится в стальных баллонах, для снижения взрывоопасности баллонов заполненных пористой массой (активированным углем и т.п.) с 5,0 л ацетона.

При давлении I,6 МПа в ацетоне растворяется ацетилен в соотношении 1:350. Арматура на баллоне стальная. Ацетилен получается при взаимодействии карбида кальция с водой.

CaC2 + 2H2O = Ca(OH)2 + C2H2

Процесс получения ведут в специальных аппаратах – ацетиленовых генераторах. Генераторы подразделяются по принципу действия: «вода на карбид», «карбид в воду», капельный и т.п. Карбид кальция получают методом сплавления обожженной извести и кокса в электропечах. Процесс энергоемкий.

Кислород получают путем сжижения атмосферного воздуха и отделения его и других составляющих воздуха по температуре кипения: кислород (-1830С), аргон (-1860С) и азот (-1960С). Характеристики газов, используемых в сварочном производстве, приведены в таблице 1.

Состав сварочного поста:

o Газовые баллоны – хранение и транспортировка газов. Баллоны окрашены в цвет в соответствии с находящимися в них газами.

o Редуктор – снижения давления выходящего газа до требуемого и его поддержание. Цвет редуктора соответствует цвету баллона.

o Газовая арматура – регулировка расхода газа «грубая» и защита от обратного удара.

o Рукав резиновый (шланги) – подвод газа к горелке и расширение рабочей зоны. Шланги так же делятся по виду газа и рабочему давлению: кислородные до 2 МПа, ацетиленовые до I МПа и т.п.

o Горелка – смешение газов и получение необходимого пламени (по мощности, свойству и т.п.), его регулировка непосредственно на рабочем месте. Горелка подбирается в соответствии с используемыми газами.

Область применения

Газовая сварка ведется только ручным способом и имеет низкую производительность и только ~ 10% тепла, выделяемого в пламени, идет на формирование сварного соединения.

Газовое пламя применяется:

1) сварка низко углеродистой стали толщиной до 6,0 мм;

2) сварка легкоплавких металлов и сплавов;

3) изготовление и ремонт (сварка + пайка) деталей из стали, чугуна, медных сплавов, алюминия, молибдена и т.п.;

4) сварка неметаллов (стекла и т.п.)

5) наплавка твердых сплавов (газо-порошковая наплавка);

6) газопрессовая сварка;

7) поверхностная закалка;

8) детонационное напыление (направленные микровзрывы смеси с порошком);

9) тепловая правка стальных конструкций.

Тепловая резка

Мощные, концентрированные источники тепла, применяемые при сварке, могут быть использованы для удаления части металла и неметалла из изделия, т.е. для тепловой резки.

Существуют различные виды тепловой резки. Рассмотрим далее широко применяемые виды.

2.2.1. Газокислородная резка (кислородная резка).

Процесс заключается в сжигании подогретого до температуры горения твердого металла в струе чистого кислорода.

Процесс резки состоит из трех этапов:

- подогрев зоны горения до температуры сгорания;

- сжигание металла в струе чистого кислорода;

- удаление продуктов сгорания струей кислорода.

Кислородной резке могут подвергаться металлы и сплавы, удовлетворяющие следующим требованиям.

1. Процесс горения (окисления) должен быть экзотермическим.

2. Температура воспламенения металла в струе чистого кислорода должна быть ниже температуры его плавления, т.е. металл в процессе резки должен сгорать, не расплавляясь (сталь с содержанием углерода более 0,45 % этому не удовлетворяет).

Т горения в МеО2 < Тплав. Ме (Тсолидус)

3. Температура плавления окислов должна быть ниже температуры плавления металла, делает возможным удаление продуктов сгорания (медь, алюминий, чугуны и высокоуглеродистые стали этому требованию не удовлетворяют) без оплавления кромок.

Тплав.МеО < Тплав. Ме

Температура плавления металлов и их окислов предоставлены в таблице 2.

4. Продукты сгорания должны обладать высокой жидкотекучестью. (легированные стали с содержанием хрома > 3%, молибдена >1% этому требованию не удовлетворяют).

5. Металл должен иметь относительно небольшую теплопроводность, что обеспечивает нагрев только зоны реза до температуры горения металла. Подогрев можно осуществлять любым пламенем (керосинорезы).

Кислородная резка эффективна для низкоуглеродистой стали при толщине более 40 мм, т.к. более 70% энергии (тепла) выделяется за счет сгорания самого металла в струе кислорода.

Недостатки кислородной резки:

1. Наличие ЗТВ из-за высокой температуры процесса горения до 2,0 мм

2. Насыщение поверхности реза кислородом, углеродом, азотом и т.п.

3. Относительно невысокое качество реза, которое зависит от оборудования. Режим резки низкоуглеродистой стали (усредненный):

V резка = 0,5 м/мин (30 м/час), S= 10 мм, О2 = 90 л/мин, С2Н2 = 10 л/мин

СВАРОЧНЫЕ ГАЗЫ

Таблица 1.

| № п/п | Наименование газа | Химический элемент | Объем баллона, л | Давление в баллоне, МПа | Кол-во газа, м3 | Плотность при нормальных условиях, г/см | Горючесть и взрывоопасность | Цвет окраски баллона |

| 1. | Азот | N2 | 15,0 | 5,7 | 1,251 | Не поддерживает горение | Черный полоса коричневая | |

| 2. | Аргон | Ar | 15,0 | 6,2 | 1,783 | Инертный | Серый полоса зеленая | |

| 3. | Ацетилен* | С2Н2 | 1,8 | 5,0 | 1,070 | Наивысшая взрывоопасность | Белый полоса красная | |

| 4. | Водород | Н2 | 15,0 | 6,0 | 0,0898 | Горючий, взрывоопасен | Темно-зеленый | |

| 5. | Воздух | N2, O2 примеси | 15,0 | 6,0 | 1,292 | Поддерживает горение | Черный | |

| 6. | Гелий | Не | 15,0 | 6,0 | 0,178 | Инертный | Коричневый | |

| 7. | Двуокись углерода | СО2 | 6,5 | 12,0 (25 кг) | 1,969 | Не поддерживает горение | Черный полоса желтая | |

| 8. | Кислород | О2 | 15,0 | 6,0 | 1,429 | Поддерживает горение взрывоопасен | Голубой | |

| 9. | Пропан-бутан | СН3СН2СН3 СН3(СН2)2 СН 3 | 1,6 | 4,0 | 1,870 | Высокая горючесть, взрывоопасен | Красный |

Кислородно-флюсовая резка

Кислородно-флюсовая резка применяется для резки металлов и неметаллов. В зону реза (режущим кислородом) подается флюс (порошкообразный материал). Флюс обеспечивает условия кислородной резки, перечисленные ранее, и как абразив разрушает относительно прочный пограничный слой. Это позволяет резать чугун, высоколегированные стали, цветные сплавы (медные алюминиевые), огнеупоры и железобетонные конструкции. В основном флюс служит для выделения дополнительного тепла и разжижения продуктов сгорания.

При резке высоколегированных сталей и чугуна используют:

- железный порошок (Fe 100%);

- кварцевый песок (SiO2-100%);

- железный порошок (Fe – 70%...50%) + кварцевый песок (SiO2- 30%...50%).

Для цветных металлов, огнеупоров и железобетонных конструкций

- железный порошок (Fe– 90%...35%) + алюминиевый порошок

(Al – 10%...65%);

- железный порошок (Fe– 55%...50%) + алюминиевый порошок

(Al – 40%...20%) + азотнокислый натрий или кальций (5%...30%).

Установки УФР-3; УРХС-4 «Красный Октябрь».

Процесс обладает низкой производительностью и качеством реза.

Электродуговая резка

Дуговая резка происходит путем расплавления металла дугой и удаления расплавленного металла за счет: давления дуги, истекающим газом или воздухом и т.п.

Дуговая резка – производится угольным электродом и штучным электродом со специальным покрытием (например, электрод марки ОЗР-2). Покрытие обеспечивает стабилизацию дуги и низкий коэффициент расплавления. Качество резки низкое и применяется обычно в монтажных условиях.

Воздушно-дуговая резка или воздушно-дуговая строжка - процесс заключается в удалении расплавленного металла струей сжатого воздуха. Угольный (омедненный) электрод устанавливается с небольшим вылетом 35 ÷ 45 мм в специальный держатель – резак (например, резак РВД-1) и переодически по мере образования жидкого металла подается сжатый воздух. Процесс ручной и обладает низкой производительностью. Применяется для удаления поверхностных дефектов.

Резка сжатой дугой или плазменная резка – осуществляется за счет энергии сжатой дуги. Сжатая дуга имеет температуру более 150000К, скорость истечения плазменного потока 1÷10 км/с.

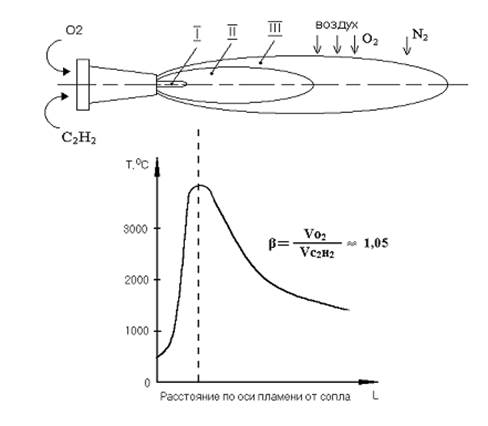

В сварочных технологиях используют сжатую дугу прямого и косвенного действия (рис. 2).

Рис.2. Принцип получения сжатой дуги

а) прямого и б) косвенного действия

Прямая дуга применима для всех электропроводных материалов. Косвенная дуга применяется для резки неэлектропроводных материалов (процесс с низкой производительностью). Основная область ее применения – плазменное напыление.

Устройства, в которых формируется сжатая дуга называются плазматронами. Например: плазматрон для резки марки ВПР - 401 имеет диаметр сопла 3,6 мм и при силе тока 400А, напряжение 400В, расходе плазмообразующего газа (воздуха) 100 л/мин может резать сталь толщиной до 150 мм, скорость резки в 5 ÷ 10 раз выше. Качество реза высокое. При больших объемах обработки металла эффективна резка на специализированных установках с программным управлением.

Порядок проведения работы

Студенты уясняют сущность газовой сварки с оценкой свойств газового пламени, при сварке низкоуглеродистой стали, бронзы и латуни. Так же при кислородной резке стали не менее 10 мм увидеть все этапы резки и оценить визуально скорость резки и ее качество.

Содержание отчета

Выполненная работа должна быть оформлена в виде отчета, который должен содержать:

- общие сведения по газовой сварке и тепловой резке;

- рисунок строения кислородно-ацетиленового пламени;

- схему получения сжатой дуги.

При сдаче работы студент должен по заданию преподавателя объяснить строение газо–кислородного пламени, его свойства и области применения. Обосновать выбор вида тепловой резки для предложенного материала с учетом его последующей технологической обработки.

5.Контрольные вопросы

1. К какому виду сварки относится газовая сварка?

2. Какие горючие газы (вещества) используют при газо-пламенной обработке металлов и их максимальная температура?

3. Строение ацетилено - кислородного пламени.

4. Каким параметром определяется свойства пламени?

5. Какие преимущества и недостатки газовой сварки?

6. Область применения газовой сварки.

7. Этапы кислородной резки и требования к материалу при данном виде резки.

8. Виды резки используемые на судостроительных предприятиях.

9. Какой вид резки дает самый качественный рез и его область применения?

10. Какие виды резки применимы при обработке чугуна, высоколегированной стали и сплавов на основе меди. Алюминия, титана?

11. Какие виды резки используются при переработки судов на металлолом?

Литература

Основные сведения

Содержание работы

Содержание отчета

В отчете по лабораторной работе должны быть приведены:

- основные сведения по ИП;

- схема для снятия внешних характеристик сварочных ИП, с указанием используемого оборудования;

- заполненную таблицу замеров режимов работы ИП;

- графическое построение характеристик на установленных режимах. Внешние характеристики строятся на одной координатной сетке, рабочий режим выделен;

- указан способ регулировки ИП;

- по полученную характеристику определить по виду и сформировать назначение и область применения ИП.

5. Контрольные вопросы

1. Классификация источников питания (ИП);

2. Виды внешних статистических вольтамперных характеристик ИП;

3. Требования, предъявляемые к ИП;

4. ИП для ручной дуговой сварки;

5. Виды сварки и требования, предъявляемые к ИП.

Литература

1. Бельчук Г.А., Гатовский К.М., Кох Б.А. Сварка судовых конструкций. – Л.: Судостроение. - 1980. – 448 с.

2. Технология и оборудование сварки плавлением. Под ред. Никифорова Г.Д. - М.: Машиностроение. - 1986. - 320 с.

3. Резницкий А.М., Коцюбинский В.С. Ремонт и наладка электро – сварочного оборудования. – М.: Машиностроение. - 1991. - 256 с.

Основные сведения

Порядок выполнения работы

Студенты уясняют сущность механизации дуговой сварки и принцип работы головок с автоматически регулируемой в зависимости от напряжения дуги и постоянной скорости подачи проволоки, знакомятся с принципиальными электрическими схемами сварочных головок.

В процессе изучения студенты должны:

- опробовать работу механизмов подачи проволоки и перемещения тележки автоматов;

- по заданию преподавателя настроить автомат на заданный режим сварки (скорость подачи, вылет, сварочный ток, напряжение на дуге);

- произвести наплавку валика или сварку пластин (по указанию преподавателя), убрать флюс, очистить валик от шлака.

При проведении опыта произвести замеры диаметра проволоки, параметров режима сварки (наплавки) и размеров шва (валика). Результаты замеров свести в табл.1.

Таблица 1

Режим сварки и параметры шва

| Сварочный автомат | Lпр, мм | I, A | t, c | Размеры шва (валика), | ||

| lш | bш | hш | ||||

| АДС-1000 | ||||||

| ТС-17М |

По полученным данным определить расчетом:

а) скорость сварки (наплавки), V c, м/ч

Vc = lш / t

б) скорость подачи проволоки, Vпр, м/ч

Vпп = Lпр / t

Длина израсходованной проволоки lпр определяется из равенства:

Lпр ∙Fпр = lш ∙ Fн;

где: Fпр и Fн – площадь сечения проволоки и валика наплавленного металла, кв. см.

Площадь сечения наплавленного металла определяется по формуле:

Fн = bш ∙ hш ∙ Y кв.см,

где: Y – коэффициент формы шва;

в) производительность сварки (наплавки), Пн, кг/ч

Пн = Gн / t = Fн ∙ lш ∙ γ

где: γ = 7,8 г/см – плотность наплавленного металла;

αн = Пн / 1 г/(А∙ч)

Данные расчета свести в табл.2.

Таблица 2

Режимы сварки и характеристика процесса плавления электрода.

| Скорость сварки, Vс, м/ч | Скорость подачи, Vпп, м/ч | Fн, см | Y | Пн, кг/ч | αн г/(А∙ч) | |

| по сменным шестерням | по расчету | по сменным шестерням | по расчету | |||

|

|

|

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!