В России с начала 80-х годов проводятся опытно-конструкторские работы по созданию секционных винтовых двигателей. Переход на схему секционного винтового забойного двигателя осуществляется:

- для повышения нагрузочной способности, когда необходимая для создания высокомоментного двигателя длина монолитных рабочих органов превышает длину, ограниченную возможностями изготовления;

- для повышения стойкости (снижения контактных напряжений) рабочих органов при определенных режимах отработки долот, если осевой габарит винтового забойного двигателя не является ограничивающим конструктивным фактором;

- для повторного использования изношенных рабочих органов.

Секционные двигатели включают несколько последовательно расположенных рабочих пар или ряд модулей рабочих органов. В отличие от турбобуров при секционировании винтовых двигателей возникает ряд технических проблем, связанных с необходимостью обеспечения синхронной работы винтовых пар.

Методика секционирования и применяемые технические средства в 80-х годах были разработаны во ВНИИБТ. На практике широко используется секционирование серийных рабочих органов. Секционные двигатели на базе серийных рабочих органов могут выполняться в двух вариантах:

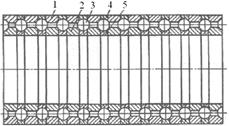

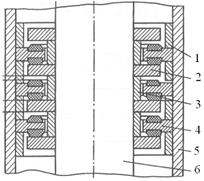

Рисунок 16. Силовая секция двухсекционного двигателя Д1-195 (неориентированная сборка)

1 – переливной клапан; 2 – верхний переводник; 3 – статоры; 4 – роторы; 5 – втулки ротора; 6,8 – переводники; 7 – карданный вал; 9 – гибкий вал.

- без ориентирования рабочих органов при жестком соединении роторов с помощью различных соединений, не нарушающих кинематику роторов (рис. 16);

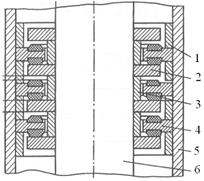

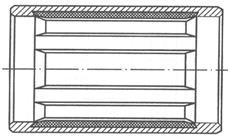

Рисунок 17. Силовая секция двухсекционного двигателя Д1-195 (ориентированная сборка)

1 – переливной клапан; 2 – верхний переводник; 3 – статоры; 4 – роторы; 5 – переводник роторный; 6 – переводник корпусной; 7 – втулка ротора; 8 – гибкий вал.

- с ориентированием рабочих органов по винтовой линии при жестком соединении статоров и роторов посредством резьбовых переводников (рис. 17).

Стендовые испытания секционных двигателей, а также опыт их промышленной эксплуатации не показали существенных технико-экономических преимуществ той или иной конструктивной компоновки. Поэтому схему секционирования рекомендуется выбирать с учетом местных возможностей изготовления дополнительных приспособлений для сборки.

Неориентированная сборка - наиболее простой и распространенный способ секционирования. Однако долговечность и надежность данной компоновки во многом зависят от узла соединения секционируемых роторов.

При ориентированной сборке модули ротора и статора соединяются между собой резьбовыми переводниками таким образом, что винтовые поверхности каждого последующего модуля являются продолжением винтовых поверхностей предыдущего.

Шпиндель

Все отечественные винтовые двигатели, начиная с первых образцов, выпускаются в шпиндельном исполнении. Под термином "шпиндель" подразумевается автономный узел двигателя с выходным валом с осевыми и радиальными подшипниками. В большинстве случаев шпиндель может быть отсоединен без демонтажа силовой секции, при необходимости и на буровой.

Шпиндели отечественных винтовых забойных двигателей выполняются немаслонаполненными. Все узлы трения смазываются и охлаждаются буровым раствором. Отказ от использования маслонаполненных и герметизированных шпинделей объясняется как традиционным подходом к конструированию забойных двигателей - турбобуров, так и практической целесообразностью иметь гидромашину, обладающую примерно равным ресурсом отдельных узлов.

Шпиндель является одним из главных узлов двигателя. Он передает крутящий момент и осевую нагрузку на породоразрушающий инструмент, воспринимает реакцию забоя и гидравлическую осевую нагрузку, действующую в рабочих органах, а также радиальные нагрузки от долот и шарнирного соединения (гибкого вала). В ряде случаев при использовании гидромониторных долот шпиндель должен выполнять функции уплотнения выходного вала, позволяя создавать необходимый перепад давления в насадках долота.

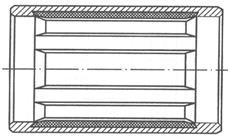

Рисунок 18. Шпиндельная секция винтового забойного двигателя.

1 – переводник нижний; 2 – муфта; 3 – втулка регулировочная; 4 – кольцо регулировочное; 5,11 – втулка подкладная; 6 – опора нижняя; 7 – втулка нижней опоры; 8 – сальник торцовый; 9,12 – кольцо; 10 – вал шпинделя; 13 – пакет упорных подшипников; 14, 18 – втулка упорная; 15 – кольцо; 16 – втулка уплотнительного кольца; 17- втулка регулировочная; 19,21 – переводник; 20 – гайка; 22 – корпус.

Наиболее распространенная конструкция шпинделя (рис. 18) включает монолитный полый вал, соединенный посредством наддолотного переводника в нижней части с долотом, а с помощью муфты в верхней части - с шарниром (или гибким валом). Для восприятия осевых нагрузок используются как упорно-радиальные, так и упорные подшипники.

Подшипники выполняются многорядными и сохраняют работоспособность при выработке зазора (люфта) до 5-7 мм. В отечественных двигателях применяются упорно-радиальные подшипники качения:

Рисунок 19. Упорно-радиальный подшипник с коническими дорожками качения.

1 – наружное кольцо; 2 – внутреннее кольцо; 3 – шар; 4, 5 – распорные втулки.

- с коническими дорожками качения (серия 128700), используемые в двигателях с наружными диаметрами 105, 108, 195 и 240 мм (рис. 19);

Рисунок 20. Упорно-радиальный подшипник с тороидными дорожками качения.

1 – наружное кольцо; 2 – внутреннее кольцо; 3 – шар.

- с тороидными дорожками качения (серия 296000), используемые в двигателях с наружными диаметрами 85, 88 и 127 мм (рис. 20);

Рисунок 21. Упорно-радиальный подшипник с комбинированными дорожками качения.

1 – наружное кольцо; 2 – вал; 3 – шар; 4 – проставочное кольцо.

- с комбинированными дорожками качения (рис. 21), используемые в двигателях Д-48, Д1-54, ДГ-95, ДГ-108. Для увеличения нагрузочной способности при одновременном упрощении конструкции тороидные дорожки для шаров этих опор расположены непосредственно на валу.

В некоторых модификациях двигателей диаметром 172 мм использовались упорные подшипники качения с тороидными дорожками и резиновым компенсатором типа ШШО (серия 538900).

Рисунок 22. Ступень многорядного упорного подшипника качения с резиновым компенсатором типа ШШО.

1 – резинометаллический компенсатор; 2 – наружная обойма; 3 – среднее кольцо; 4 – крайнее кольцо; 5 – внутренняя втулка.

Механизм действия многорядной опоры можно рассмотреть на примере подшипника типа ШШО, одна ступень которого показана на рис. 22.

Среднее кольцо 3 двойного подшипника закреплено в корпусе с помощью наружных обойм 2, а крайние кольца 4 расположены на наружной поверхности внутренней втулки 5, которая зажимается на валу шпинделя вместе с резинометаллическим компенсатором 1. Осевая нагрузка передается с корпуса на вал шпинделя через резиновые подушки компенсаторов 1 и шары, в результате обеспечивается равномерное распределение нагрузки по рядам опоры и демпфирование динамических нагрузок.

Детали подшипников качения выполняются из специальной подшипниковой стали марки 55СМА или 55СМА5ФА (ТУ 14-1-3189-81) с пределом текучести σ ≥Т 1100 МПа и ударной вязкостью α ≥ 800 кДж/м2.

Рисунок 23. Многорядного осевая опора скольжения.

1–наружное кольцо; 2–диск; 3–внутреннее кольцо; 4–подпятник; 5–корпус шпинделя; 6–вал.

В некоторых конструкциях шпинделей винтовых забойных двигателей используются многорядные упорные подшипники скольжения непроточного типа (рис. 23).

Выбор типа осевых подшипников зависит от условий эксплуатации винтового забойного двигателя. Многолетние стендовые и промысловые испытания подтвердили преимущества резинометаллических упорных подшипников скольжения при эксплуатации двигателей в абразивной среде и при высоких нагрузках. Недостаток подшипников скольжения - повышенные механические потери, особенно при невысоких частотах вращения.

Радиальные подшипники шпинделя в большинстве случаев представлены парой трения скольжения.

Рисунок 24. Радиальная опора шпинделя.

Неподвижный элемент выполняется в виде резинометаллической детали (рис. 24), рабочая эластичная поверхность которой имеет профильные канавки. Ответная деталь - металлическая, ее рабочая поверхность подвержена упрочнению. В двигателях для наклонно направленного и горизонтального бурения радиальные подшипники выполняются в виде пары трения "металл - металл". Ввиду повышенных радиальных нагрузок, присущих винтовым забойным двигателям этого класса (вследствие действия отклоняющей силы на долото), данный узел является одним из самых недолговечных, определяющих межремонтный период двигателя в целом.