Битум–смесь высокомолекулярных углеводородов и смолистоасфальтовых веществ.

Сырье поступает из промежуточного парка завода или непосредственно с установки АВТ.

Температура сырья не должна превышать 130-150о С, битум с температурой не выше 230о С направляется в емкости готовой продукции.

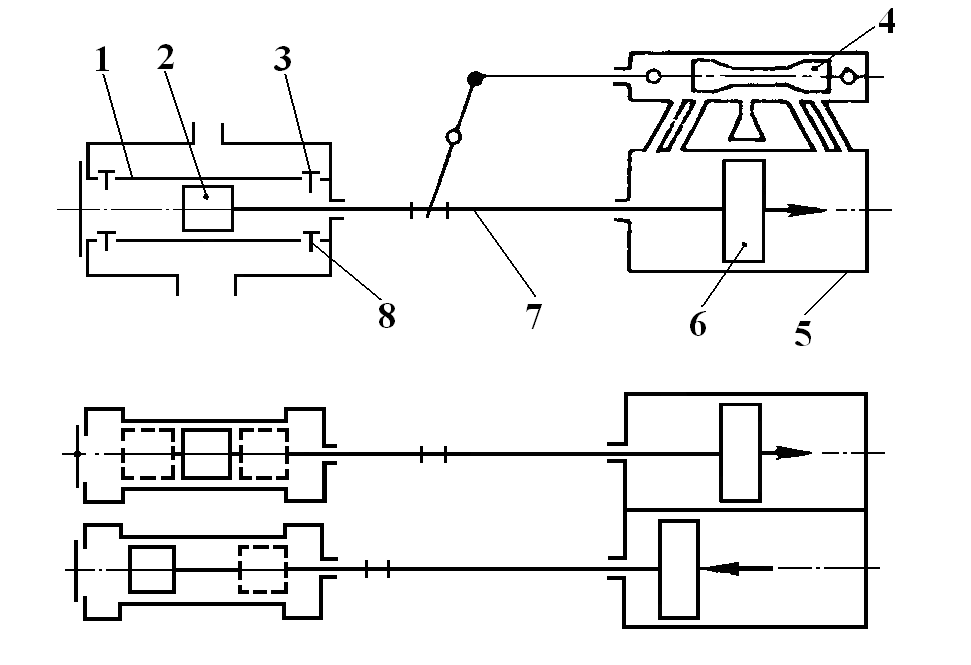

Рисунок 2 – Схема подключения насосов для перекачивания нефтепродуктов.

Такая температура жидких потоков необходима не только для проведения процесса, но и для свободного перемещения их по технологическим трубопроводам. Перемещение сырьевых и продуктовых потоков осуществляется насосами типа ПДГ, НГ, НК. Насосы типа НК и НГ потребляют примерно в пять раз меньше энергии на перекачивание единичного объема жидкости по сравнению с обычно используемыми паровыми поршневыми насосами типа ПДГ.

Принцип действия насоса

В нефтяной промышленности применяются поршневые прямодействующие насосы, которые работают от силовых паровых цилиндров.

Гидравлический и паровой поршни расположены на одном общем штоке.

Рисунок 3- Схема одноцилиндрового парового прямодействующего насоса

Прямодействующие насосы значительно проще по конструкции, меньше по габаритным размерам и весу, чем поршневые насосы с кривошипным механизмом, при одинаковой подаче. Подача жидкости прямо действующих насосов более равномерна.

Поршневые прямодействующие насосы выпускаются двух типов — горизонтальные и вертикальные. Первые более просты. Вертикальные занимают меньше места.

Поршневые прямодействующие паровые насосы выполняются одно- и двухцилиндровыми.

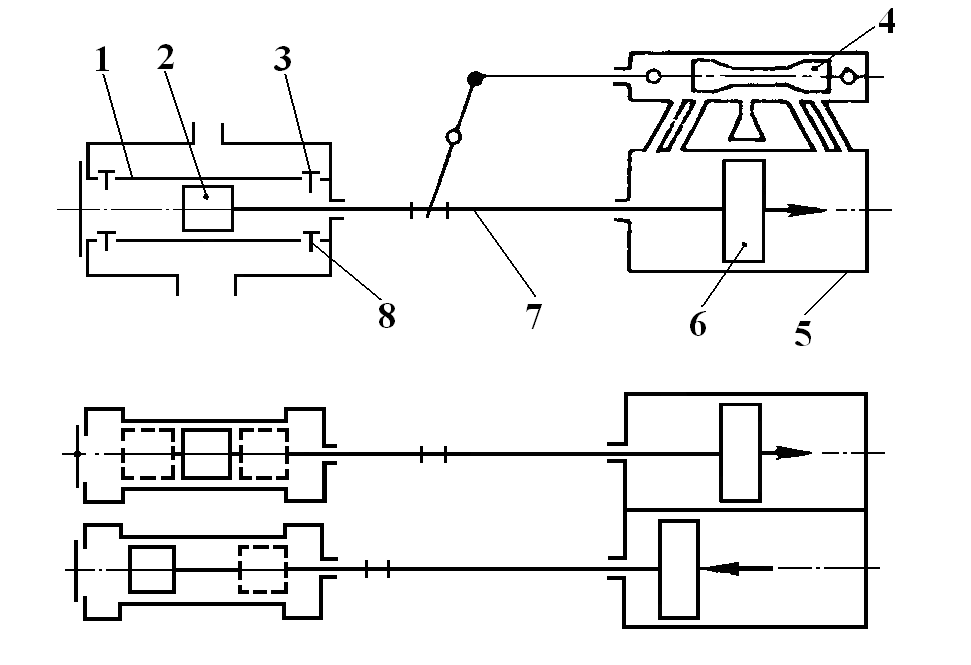

Рисунок 4- Схема двухступенчатого парового прямодействующего насоса двойного действия

Рисунок 5 – Одноцилиндровый паровой прямодействующий насос

Одноцилиндровые насосы состоят из одного парового и одного рабочего цилиндра, поршни которых соединены общим штоком. Парораспределение парового цилиндра осуществляется главным и вспомогательным золотниками.

Двухцилиндровые насосы состоят из двух паровых и двух рабочих (гидравлических) цилиндров. Поршни цилиндров попарно соединены общими штоками. Парораспределение каждого парового цилиндра осуществляется золотником, который получает движение от поршневого штока другой пары цилиндров.

Паровые прямодействующие насосы могут различаться по развиваемому давлению (низкого и высокого давления), по роду перекачиваемой жидкости (водяные, нефтяные, масляные, бензиновые и др.), а также по назначению (перекачивающие, пожарные, питательные, топливные и др.).

На рисунке 7 изображен паровой прямодействующий двухцилиндровый насос. Он состоит из двух рядом расположенных гидравлических цилиндров и двух таким же образом расположенных паровых цилиндров. Каждый цилиндр двойного действия. Гидравлические и паровые цилиндры выполнены в одной общей отливке.

Гидравлическая часть насоса состоит из двух гидравлических цилиндров, пустотелых поршней — плунжеров и клапанной коробки, расположенной над гидравлическими цилиндрами. Всасывающие клапаны расположены ниже нагнетательных.

Паровая часть насоса состоит, из двух паровых цилиндров, золотниковой коробки, паровых поршней и штоков, общих для паровой и гидравлической частей насоса. Каждый паровой цилиндр снабжен коробчатым плоским золотником, который перемещается по золотниковому зеркалу и управляет при своем движении впуском пара в цилиндры и выпуском его из паровых цилиндров. Золотник приводится в движение от золотникового штока, приводимого в свою очередь в движение через систему рычагов от соседнего цилиндра.

В золотниковой коробке под золотником располагаются два отверстия (крайних) для впуска в цилиндр свежего пара и два отверстия для выпуска из цилиндра отработавшего пара. Пятое (среднее) отверстие соединяется с выхлопной трубой для удаления отработавшего пара.

Золотниковый шток свободно проходит через пружины золотника. Между ребрами золотника с некоторым зазором на золотниковом штоке закреплена гайка. Зазор между ребрами и гайкой предусмотрен для того, чтобы золотник останавливался при перемене хода. Движение золотника и связанного с ним поршня в обратную сторону начнется после некоторой паузы е того момента, когда золотниковая гайка при своем движении упрется о ребро золотника. Клапаны в гидравлической части насоса во время паузы плавно без «стука» опускаются на седла.

Выпуск отработавшего пара прекращается при открытом выпускном канале в результате того, что выпускной канал прикрывается поршнем, не дошедшим до своего крайнего положения. При дальнейшем движении поршня оставшийся между крышкой цилиндра и поршнем отработавший пар подвергается сжатию, вследствие чего давление его возрастает и поршень плавно останавливается в крайнем положении.

Когда один из паровых цилиндров вместе со своим гидравлическим цилиндром находятся в одном из крайних положений, другая пара цилиндров находится в среднем положении. Это позволяет осуществить пуск насоса при любом положении поршней открытием вентиля на паровпускной трубе.

Эксплуатация насосных установок охватывает следующие операции: подготовку к пуску и остановку насосов, уход за работающими машинами, определение неполадок и способы их устранения.

Для наблюдения за работой насосов на всасывающей стороне насоса устанавливается вакуумметр, а на нагнетательной — манометр. Насосы допускаются в эксплуатацию после тщательной их проверки.

При работе насоса движущийся золотник открывает канал с одной стороны парового цилиндра и одновременно паровыпускной канал с противоположной стороны этого же цилиндра, т.е. выпускает рабочий пар в одну из полостей, одновременно соединяя противоположную полость цилиндра с выхлопом. Например, при движении золотника вправо рабочий пар по входному каналу поступает в полость парового цилиндра, создает давление на паровой поршень и перемещает его вправо. В это время отработавший пар из второй полости отводится в полость отработавшего пара и дальше в трубопровод. Одновременно с движением парового поршня начинает двигаться и жестко связанный с ним гидравлический поршень, который, перемещаясь, создает в одной полости давление, а в другой полости - разрежение. Жидкость, переходя через нижний клапан из всасывающей полости, заполняет полость её. В это же время жидкость вытесняется поршнем через верхний клапан в нагнетательную полость и дальше в трубопровод. При обратном ходе поршня рабочий пар поступает в полость парового цилиндра, а отработавший пар отводится из полости, а в гидравлическом цилиндре создается давление а во второй разрежение.

1.3 Описание конструкции насоса. Технические характеристики

Кривошипный механизм и маховик у парового насоса отсутствуют. Паровой и водяной цилиндры расположены на одной оси, поршни их соединены общим штоком и движутся с постоянной скоростью почти на всей длине хода под действием давления пара, неизменным в течение всего хода; отсечки пара, расширения его и пр., как это имеет место у обычных паровых машин, здесь нет.

Гидравлическая часть насоса состоит из блока гидравлических цилиндров, отлитых вместе с клапанной коробкой. Поршни гидравлических цилиндров перемещаются во втулках, запрессованных в блок гидроцилиндров, и уплотняются кольцами. Направление поршней осуществляется грундбуксами, запрессованными в крышки гидравлических цилиндров. К блоку гидроцилиндров закреплены два башмака, служащие опорами насоса.

Рабочие камеры имеют всасывающие и нагнетательные тарельчатые клапаны. В насосах с подачей до 100 м3/ч клапаны расположены вертикально, а с подачей более 100 м3/ч — горизонтально. Крепление седел осуществляется нажимными винтами. Клапаны, направляемые втулками, приживаются к седлам пружинами. Для слива жидкости после остановки насоса в нижней части каждого цилиндра предусмотрена сливная пробка

Паровой цилиндр должен иметь лишь парораспределительное устройство для изменения направления движения пара в цилиндре, т. е. для изменения направления движения поршня.

Горизонтальные насосы марки ПДГ состоят из двух основных частей - паровой и гидравлической, соединенных средником. Насос крепят к фундаменту с помощью опор (лап), расположенных у насосов с подачей до 6 м3/ч на среднике, а у насосов с большей подачей - на блоке паровых цилиндров и гидравлической части.

Основой паровой части являются золотниковая камера и блок паровых цилиндров, в которых перемещаются паровые поршни, закрепленные на штоках. Поршни в цилиндрах, уплотненные кольцами, направляются грундбуксами, установленными в корпусах сальников. Штоки уплотнены термостойкой сальниковой набивкой. Для слива конденсата служат продувные вентили. Впуск рабочего пара в одну из плоскостей парового цилиндра и выпуск отработавшего пара в полость (парораспределение) осуществляется плоскими или круглыми золотниками. Золотники перемещаются штоками, которые при помощи рычажной системы и муфты связаны с поршнями соседних цилиндров.

Например, движение поршня правого цилиндра через рычажную систему и щток золотника передается золотнику, регулирующему впуск и выпуск пара в левом цилиндре.

Смазка насоса — паровыми масленками, установленными на паровой части. Гидравлическая часть насосов состоит из блока гидравлических цилиндров и камеры клапанов, отлитой заодно с корпусом (блоком) гидравлических цилиндров, в которые запрессованы втулки из антифрикационного материала. Во втулках перемещаются гидравлические поршни, неподвижно закрепленные на штоках. Поршни, уплотненные во втулках кольцами, направляются грундбуксами, установленными в корпусах сальников. Штоки уплотнены специальной сальниковой набивкой, стойкой к воде и нефтепродуктам.

Полости гидравлических цилиндров отделены от нагнетательной и всасывающей полостей тарельчатыми клапанами. Для слива жидкости после остановки насоса в нижней части каждого цилиндра предусмотрены сливные пробки.

Насос состоит из цилиндра 1, поршня 2, плотно пригнанного к стенкам цилиндра и движущегося возвратно-поступательно, и двух регулирующих клапанов - всасывающего 8 и нагнетательного 6. Снизу к корпусу присоединен всасывающий трубопровод с приемной сеткой, предохраняющей насос от попадания в него посторонних предметов.

В насосах двойного действия обе стороны поршня являются рабочими. Цилиндры таких насосов имеют четыре клапана. В рассматриваемых насосах всасывание и нагнетание жидкости происходит при каждом ходе поршня. Двухцилиндровые насосы двойного действия составляются из двух одноцилиндровых насосов двойного действия, включенных в общую всасывающую и нагнетательную линии.

Техническая характеристика

| Подача, м3/час

|

|

| Давление на выходе насоса, кгс/см2

|

|

| Мощность двигателя, кВт

| 0,25

|

| Частота вращения, об/мин

|

|

| Исполнения

| Д(К)14(24)А(В)

|

Условное обозначение насоса марки ПДГ: П — прямодействующий, Д — двухпоршневой, Г — горизонтальный, в числителе — производительность, в знаменателе — давление на выходе из насоса, буквы после дроби - модернизация, после тире — исполнение. Минимальная масса 110, максимальная -- 4700 кг.

1.4Технические требования к конструкции

Место установки насоса должно быть удобным для обслуживания при эксплуатации и ремонте, соответствовать строительным нормам и требованиям техники безопасности и промышленной санитарии.

Всасывающий и напорный трубопроводы должны иметь собственные опоры, исключающие передачу усилий на патрубки и опорные лапы насоса.

Для предупреждения поломки насоса на пусконаладочный период во всасывающий трубопровод надо установить сетчатый фильтр. Фильтр имеет форму усеченного конуса, свободное проходное сечение которого должно в 3-4 раза больше площади сечения всасывающего трубопровода. Всасывающий трубопровод должен быть по возможности коротким и прямым с уклоном (8-10 мм на 1 м длины) в сторону насоса.

При присоединении к насосу трубопровода большего диаметра, чем диаметр патрубками и трубопроводом устанавливается конический переход.

При необходимости прогрева (охлаждения) перед пуском и в случаях, предусмотренных требованиями технологического режима, устанавливаются обводные линии. На вех обводных трубопроводах должна установлена трубопроводная арматура. На всасывающем и нагнетательном трубопроводах должны быть установлены задвижки, а также штуцеры для контроля параметров работы насоса. На напорном трубопроводе должен быть установлен обратный клапан.

Контрольно- измерительные приборы должны иметь на шкалах отметку предельно-допустимых значений, выполненных красной чертой.

Корпуса электрических контрольно-измерительных приборов должны быть заземлены.

Вращающиеся наружные части насоса, передаточные механизмы (муфты, плоскоременные и клиноременные передачи) должны иметь ограждения по ГОСТ 12.2.062.

Конструкция соединений деталей насоса, находящихся под давлением, должна исключать возможность прорыва уплотнений или раскрытия стыка.

Материал деталей насоса при рабочей температуре должен исключать возможность накопления статического электричества. Защита от накопления статического электричества должна выполняться в соответствии с «Правилами защиты от статического электричества в производствах химической, нефтехимической и нефтеперерабатывающей промышленности» и ГОСТ 12.4.124.

Тип, конструкция и материалы уплотнения подвижных элементов насоса выбираются разработчиком насоса в зависимости от зоны установки насоса и свойств перекачиваемой жидкости. Допускается применение уплотнений в сочетании с системой охлаждения, обеспечивающей температуру жидкости в зоне уплотнения, соответствующую термостойкости уплотнений.

При работе на нефтепродуктах вторичные уплотнения должны быть коррозионно и термостойкими при максимальной температуре перекачиваемой жидкости.

Применение затворной (промывочной) жидкости или газа не должно нарушать нормальной работы насоса.

При перекачивании вредных жидкостей классов опасности 2, 3 и 4 конструкция уплотнения должна предусматривать подвод затворной (промывочной) жидкости или газа, а на месте эксплуатации должен быть организован сбор, отвод и обезвреживание утечки перекачиваемой жидкости, а также затворной жидкости или газа.

Шумовая и вибрационная характеристики насоса должны соответствовать требованием нормативной документации на конкретные типы насосов и должны быть приведены в эксплуатационной документации.

Требования безопасности по перемещению, упаковке и хранению насосов в процессе изготовления, монтажа и эксплуатации должны соответствовать ГОСТ 12.3.009, ГОСТ 12.3.010, ГОСТ 12.3.020 и эксплуатационной документации на конкретные типы насосов.

В подвижных соединениях, сообщающихся с атмосферой, между подвижными и неподвижными деталями зазор, предусмотренный конструкторской документацией, не должен уменьшаться в процессе эксплуатации.

Трубопроводы

Трубопроводы (всасывающий и нагнетательный) должны иметь самостоятельные опоры, исключающие передачу всяких усилий на насос. На всех горячих трубопроводах должны быть установлены компенсаторы. Во избежание возникновения воздушных мешков во всасывающем трубопроводе, последний должен быть коротким и прямым с уклоном от насоса к емкости, питающей насос. Высота всасывания насоса Hs (положительное значение –вакуум, отрицательное значение – подпор) должна находиться в соответствии с гарантированными данными технических характеристик завода- изготовителя.На всасывающем трубопроводе следует установить фильтр. Живое сечение фильтра должно быть в 3-4 раза больше сечения всасывающего трубопровода.

Для изменения перепада давления через фильтр необходимо установить два манометра.

Увеличение разности давления в показаниях манометров до и после фильтра указывает, что фильтр забит и требует чистки. На напорном трубопроводе устанавливается обратный клапан и задвижка. Обратный клапан устанавливается между задвижкой и насосом.

4 Дополнительные трубопроводы

Каждый насос имеет свою схему подключения вспомогательных трубопроводов для охлаждения и смазки, которой следует руководствоваться при монтаже насоса.

1 Трубопровод для охлаждения корпуса сальника имеет давление воды

р = 1,5…2,0 кг/см2 =0,15…0,2МПа

2 Трубопровод для охлаждения корпусов подшипников имеет давление воды

р = 1,5…2,0 кг/см2=0,15…0,2МПа.

3 Гибкий металлический шланг для подвода для подвода воды к нажимным втулкам сальников – давление воды р до 0,5 кг/см2=0,05 МПа

4 Трубопровод для подачи масла к фонарю сальника насоса – давление уплотнительной жидкости, подаваемой в сальник:

Минимум Ро+ (0,05…0,15), МПа

Максимум Ро+ ½ Р + (0,05…0,15), МПа

5 На каждом трубопроводе, подводящем масло и воду, должны быть установлены вентили и манометры согласно схеме подключения.

6 Для воды на выходе необходимо установить визуальный контроль (в виде воронки) для наблюдения за температурой и количеством проходящей воды.

7 Циркуляция масла наблюдается по манометру, находящемуся на отводной линии и регулируется вентилем.

Байпас (обводная линия)

При закрытой задвижке на напорной линии, а также в случае работы насоса при малых производительностях (вследствие низкого к.п.д. насоса в этих режимах работы) перекачиваемая жидкость нагревается. Поэтому для предотвращения нагрева и испарения жидкости рекомендуется устанавливать байпас. При помощи байпаса можно перевести жидкость из насоса обратно в приемную емкость. Подключение байпаса может производиться вручную или автоматически. Во избежание вибрации и заеданий насоса байпас должен быть подключен в момент пуска насоса (при закрытой задвижке), а также при работе насоса при малой производительности.

Разгрузочный трубопровод.

Разгрузочный трубопровод, находящийся перед сальником высокого давления, обязательно должен быть подключен к всасывающему патрубку насоса.