Для решения проблемы забора и транспортировки ила первичных отстойников предлагается технологическая схема, состоящая из комплекса насосного оборудования (рис 2.1) и позволяющая производить забор и транспортировку иловых отложений низкой влажности.

1 – разбалтыватель; 2 – заборное рабочее колесо; 3 – шнек; 4 – размельчитель; 5 – сетка; 6 – приводный двигатель; 7 – лебедка; 8,12 – задвижки; 9 – насос центробежный; 10 – струйный смеситель; 11 – насос смесителя; 13 – пантон

Рисунок 2.1 – Технологическая схема насосного оборудования для забора и транспортировки навоза низкой влажности

В работе предлагается два варианта установки оборудования:

- на плавучем понтоне весь комплекс;

- на плавучем понтоне только заборные механизмы, с подачей в стационарную насосную станцию.

И два варианта транспортировки ила, в песколовки и иловые площадки.

2.1.1 Технологическая схема производства работ по 1му варианту (транспортировка ила в песколовки)

Технологическая схема производства работ показана на рисунках 2.2 и 2.3. При транспортировке ила из отстойников в песколовки, по вышеприведенным из-за увеличенной длительности транспортировки эжектором, предусматривается установка дополнительного центробежного илового или грунтового насоса. По рисункам видно, что максимальная дальность транспортировки пульпы от струйного до центробежного насоса ≈ 100 м и дальность транспортировки центробежным насосом составляет 290 м. геометрическая высота подъема пульпы эжектором составляет 5,1 м.

Для проведения гидравлического расчета струйного аппарата и диаметров трубопроводов приняты следующие исходные данные. Расчет эжектора проведен для существующего стационарного насоса 4к 90/85 с параметрами Н=80 м, Q=90 м3/час подающего рабочий поток к стуйному аппарату.

Канализационные стоки подаются в смеситель. После смешения смесь с оптимальной влажностью, необходимой для возможной транспортировки по трубам, подается в центробежный насос. В дальнейшем смесь по трубопроводу насосом подается в иловые площадки.

2.1.2 Технологическая схема производства работ по 2му варианту (транспортировка ила в устройство по разделению пульпы на фракции с дальнейшей погрузкой ила в мобильные средства)

Согласно календарного плана необходимо разработать и изготовить установку очистки технологических емкостей струйным аппаратом для подъема пульпы из аэротенка в устройство для выделения взвешенных частиц и разработать устройство включающее в себя емкость для сбора взвешенных частиц и шнековый насос для выгрузки ила из емкости.

В настоящей работе прилагается краткий расчет и общий вид струйного аппарата как с центральным так и кольцевым подводом рабочего потока который может быть использован как для 1го так и для 2го варианта производства работ. Вероятность использования 1го варианта с транспортировкой ила в песковые бункера отпадает, т.к. стоимость договора в этом случае возрастает ориентировочно в 2÷2,5 раза.

Расчет стоимости производства по 2му варианту работ нет необходимости проводить, т.к. данный вариант предусмотрен настоящим договором.

По данному варианту, в настоящее время, выполнены конструкторские разработки и изготовлен образец шнекового насоса для выгрузки песка и ила из бункера в мобильный транспорт. Кроме того в данном разделе предлагается расчет некоторых элементов шнекового насоса.

Вариант предусматривает транспортировку пульпы состоящей из песка, ила и технической воды эжектором из аэротенка в устройство разделяющее ил от песка, дальнейший сброс ила во вторичный отстойник, погрузку песка шнековым насосом в мобильный транспорт.

Производственные испытания комплекса насосного оборудования, смонтированного на понтоне, показали возможность устойчивой работы центробежного насоса НЖН – 150. Плавучая конструкция установки позволяла по мере уменьшения глубины в накопителе иметь стабильную высоту всасывания и паспортные данные насоса.

Приведенная схева универсальна и пригодна как для погрузки ила в мобильный транспорт, так и для его подачи на иловые площадки.

Центобежный насос 9 может устанавливаться как стационарно, так и на понтоне. Смеситель 10 может быть использован и как механизм, повышающий влажность осадков для транспортировки по трубам, и как механизм, способствующий повышению напора шнека. Настоящей работой в качестве погрузчика предлагается технологическая схема комплекса насосного оборудования на базе выпускаемой насосной установки НЖН – 200 с измененным заборным устройством (см. рис 2.2)

|

1 – двигатель;

2 – корпус насоса;

3 – рабочее колесо;

4 – шнек;

5 – конфузор;

6 – заборное устройство;

7 – всасывающий патрубок

|

Рисунок 2.2 – Схема насосной установки с предвключенным шнеком и заборным устройством

Производственные испытания на очистных сооружениях Ростовского водоканала показали устойчивую возможность забора, погрузки и транспортировки ила с плотностью ρ1 до 1,5÷1,6 т/м3.

Рисунок 2.3 – Схема расположения отстойников, струйных аппаратов, центробежного насоса и полиэтиленового трубопровода.

ЧЕРТЁЖ

Рисунок 2.5 – Схема расположения струйных аппаратов в отстойниках

ЧЕРТЁЖ

Вышеприведенные разработанные варианты системы смешения густой фракции иловых отложений с водой и комплекса насосного оборудования для забора и транспортировки ила позволили снять проблему утилизации иловых отложений, дали возможность проектным организациям иметь схему механизированных технологических процессов, устраняющих многие недостатки традиционных схем.

Для погрузки песка разработан шнековый насос содержащий разбалтыватель, изготовленный в виде конуса с закрепленными на нем ножами. Разбалтыватель закреплен на валу при помощи гайки, вал вращается в подшипниках.

Подшипники установлены в корпусе входного направляющего аппарата. От попадания жидкости и влаги подшипник защищен манжетами.

За входным направляющим аппаратом расположено рабочее колесо с подвижными ножами для первичного измельчения массы. Рабочее колесо закреплено на валу при помощи шпонки и гайки, за рабочим колесом расположен выравниватель потока, ребра которого служат одновременно неподвижными ножами и опорами центральной втулки, где расположены парные, шариковые, радиально упорные подшипники, воспринимающие осевые и радиальные нагрузки и защищены манжетами.

За выравнивателем потока установлен шнек, выполненный за одно целое с валом.

На хвостовике вала установлены подвижные ножи, зазор между ножами и сеткой регулируется регулировочными шайбами.

Хвостовик вала выполнен в виде квадрата, через который подается крутящий момент от вала промежуточного корпуса и оканчивается центрирующим пальцем Ø30мм.

Заборный узел крепится к промежуточному корпусу хомутом. Для обслуживания заборного устройства необходимо отсоединить его от промежуточного корпуса, сняв хомут и выведя из соединения валы промежуточного корпуса, затем отсоединить хомут, сняв обечайку шнека, освободив последний для осмотра и обслуживания.

Промежуточный корпус содержит проставку с подшипниковым узлом, состоящим из радиального подшипника фиксирующего вал в радиальном и осевом направлении, а так же манжеты, защищающие подшипники. На выходе из промежуточного корпуса вала установлено манжетное уплотнение и за ним подшипниковый узел с шариковым сферическим подшипником и защищающими его манжетами.

Вал соединяется с валом электродвигателя через предохранительную пружинную кулачковую муфту.

РАСЧЕТ ЭЛЕМЕНТОВ НАСОСА

Исходные данные:

Расход жидкости  м3/час

м3/час  м3/с

м3/с

Мощность двигателя  кВт

кВт

Частота вращения вала  об/мин

об/мин

Расчет проведен исходя из мощности электродвигателя.

– Находится теоретический напор, который может быть обеспечен данным эл. двигателем без учета потерь в насосе.

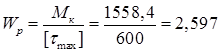

Мощность на валу насоса определяется по зависимости:

,

,

где  кгс/м3 – удельный вес перекачиваемой жидкости;

кгс/м3 – удельный вес перекачиваемой жидкости;  м3/с – подача (производительность насоса);

м3/с – подача (производительность насоса);  – напор перекачиваемой жидкости м.ст;

– напор перекачиваемой жидкости м.ст;  – полный КПД насоса, учитывающий гидравлические, механические и объемные потери.

– полный КПД насоса, учитывающий гидравлические, механические и объемные потери.

(м.ст.)

(м.ст.)

Расчет мощности потребляемой на резание не проводится и в виду отсутствия экспериментальных данных принимается для оценочного расчета 10-15 % от мощности двигателя, что соответствует  м.ст.

м.ст.

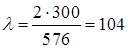

Рабочим колесом шнекового насоса служит шнек – осевая лопаточная решетка, состоящая из небольшого числа лопаток. Поверхность лопатки шнека представляет собой винтовую поверхность и описывается уравнением:

.

.

На входе в шнек отсутствует подкрутка потока, поэтому окружная составляющая скорости  . Следовательно основное уравнение для шнека – уравнение Эйлера, примет вид:

. Следовательно основное уравнение для шнека – уравнение Эйлера, примет вид:

(м.)

(м.)

Лопатки у шнека выполнены по винтовой поверхности непрфилированными и поэтому постоянства теоретического напора по высоте лопаток не наблюдается. Теоретический напор для элементарной струйки жидкости:

(м.)

(м.)

У шнека имеется такой расчетный диаметр  , при движении вдоль которого элементарная струйка создает напор

, при движении вдоль которого элементарная струйка создает напор  , равный осредненному теоретическому напору, т.е.

, равный осредненному теоретическому напору, т.е.

(м.)

(м.)

Экспериментальные исследования показали, что у автономного шнека

– расчетный диаметр.

– расчетный диаметр.

Для шнека с параметрами

мм – наружный диаметр шнека;

мм – наружный диаметр шнека;

Мощность рабочего колеса затрачивается на закрутку потока. Ножи рабочего колеса увлекают за собой поток, таким образом, окружная составляющая абсолютной скорости потока на выходе из рабочего колеса стремится к U – окружной скорости самого колеса. Предварительная закрутка отсутствует, т.е. С 1 U = 0 и С 2 U = U, тогда формула теоретической мощности для элементарной струйки:

преобразуется в

преобразуется в

где  , соответственно осредненный теоретический напор

, соответственно осредненный теоретический напор

, где

, где

В первом приближении принимается ДР = ДСР на выходе из рабочего колеса ДР = 200 мм, тогда UР = 10,47 м/с, а LСТ.Р = 11,2 м.ст.

LСТ.Р = 11,2 м.ст. – это теоретическая работа, сообщенная потоку, но самим рабочим колесом, с учетом КПД потребляется LСТ.Р = L / η 0, где η 0 = 0,5…0,6 – КПД размельчителя, т.е. потребляемая ступенью энергия равна L / η 0 = 11,2/0,5…0,6 = 22,4…18,67 м.

Таким образом, рассмотренный вариант предварительного размельчителя не обеспечивает работоспособность заборного устройства и не поддается регулировке, так как геометрия ножей-лопаток диктуется конструктивно-прочностными факторами. Поэтому предлагается перейти к другому варианту.

Теоретическая работа ступени принимается равной LСТ = 6,3 м., исходя из мощности двигателя, находятся геометрические параметры лопаток. Лопатки не профилированные, поэтому принимаются угол установки лопаток равным углу выхода потока из ступени. Из треугольника скоростей находим

,

,

где  угол выхода

угол выхода

(м/с) – осевая составляющая абсолютной скорости потока на выходе из ступени;

(м/с) – осевая составляющая абсолютной скорости потока на выходе из ступени;

F 2 (м2) – площадь на выходе из ступени;

Uр 2 (м/с) – окружная скорость рабочего колеса на расчетном диаметре;

С 2 UP (м/с) – окружная составляющая абсолютной скорости на выходе, т.к. предварительная закрутка отсутствует С 1 U = 0, то

LСТ = Uр 2 С 2 UP /g, отсюда С 2 UP = LСТ ּ g / Uр 2

Uр 2 =  , ДР 2 = ДСР 2 = 210 мм, ДН 2 = 320 мм, dВТ 2 = 104 мм,

, ДР 2 = ДСР 2 = 210 мм, ДН 2 = 320 мм, dВТ 2 = 104 мм,

Подставляя полученные величины, получаем Uр 2 = 11 м/с.

С 2 UP = 6,3 ּ9,8/11 = 5,61 м/с

м/с

м/с

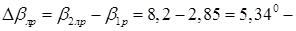

=0,145,

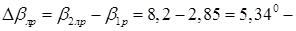

=0,145,  8,20

8,20

Проверяется угол атаки, для этого найдется  угол входа потока:

угол входа потока:

,

,

где  осевая составляющая абсолютной скорости потока на входе в ступень:

осевая составляющая абсолютной скорости потока на входе в ступень:

(м2) – площадь на входе в ступень

(м2) – площадь на входе в ступень

Uр 1 =  , ДР 1 = ДСР 1 = 230 мм, ДН 1 = 360 мм, dВТ 1 = 100 мм.

, ДР 1 = ДСР 1 = 230 мм, ДН 1 = 360 мм, dВТ 1 = 100 мм.

Подставляются величины:

м/с

м/с

Uр 1 =  м/с,

м/с,  ,

,  .

.

Таким образом, угол атаки  что вполне удовлетворительно.

что вполне удовлетворительно.

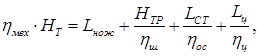

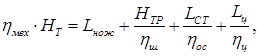

Мощность двигателя расходуется на процесс резания, работу шнека, осевого компрессора и разбалтывателя (центростремительного компрессора).

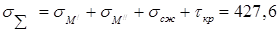

Таким образом:

где  механические потери;

механические потери;

м.ст. – работа на резание;

м.ст. – работа на резание;

теоретический напор шнека;

теоретический напор шнека;

КПД шнека;

КПД шнека;

м.ст. – работа ступени осевого колеса;

м.ст. – работа ступени осевого колеса;

КПД осевого колеса;

КПД осевого колеса;

работа, приходящаяся на долю разбалтывателя;

работа, приходящаяся на долю разбалтывателя;

КПД разбалтывателя.

КПД разбалтывателя.

Из данного уравнения получаем работу, приходящуюся на долю разбалтывателя:

=  м.ст.

м.ст.

Оценивается напор, создаваемый напорным устройством:

м. – без

м. – без

учета гидравлических потерь по тракту.

С учетом потерь по тракту  м. перекачиваемой жидкости.

м. перекачиваемой жидкости.

Рама, вал привода шнека

Исходные данные:

высота рамы L = 3000 мм;

распределенная нагрузка q = 467 кг/м;

угол  ;

;

угол

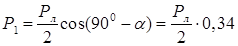

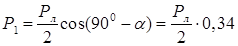

1) Распределенную нагрузку q к сосредоточенной силе F составит:

кгс;

кгс;

кгс;

кгс;

кгс;

кгс;

кгс.

кгс.

2) Составляется уравнение моментов вокруг шарнира А, где:

, где

, где  тогда

тогда

50,81

кгс

кгс

В состоянии равновесия  кгс, тогда в рабочем состоянии Рл увеличивается на 10 %

кгс, тогда в рабочем состоянии Рл увеличивается на 10 %

кгс.

кгс.

3) Проводится прочностной расчет рамы, для этого строится эпюра сил и моментов

Реакция  кгс, что соответствует истине, т.к.

кгс, что соответствует истине, т.к.

q ּ3  ; 618

; 618  .

.

Эпюра поперечных сил определится:

,

,

х = 0; Q = 311 кг;

х = 3; Q = 311-206ּ3 = -307 кг,

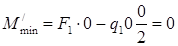

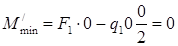

для эпюры моментов:

х = 1,5 м;  кгм

кгм

х = 0;  ,

,

тогда в данной плоскости эпюры будут иметь вид:

Балка также имеет момент, действующий в другой плоскости

кгּсм

кгּсм

Также действует крутящий момент

кгּсм.

кгּсм.

Предположим поперечное сечение балки (труба  168 х 6), где момент сопротивления изгибу определится по зависимости:

168 х 6), где момент сопротивления изгибу определится по зависимости:

см3,

см3,

где С = d 1 /d

Момент сопротивления кручению равен

см3 .

см3 .

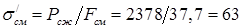

Площадь поперечного сечения определится:

см2.

см2.

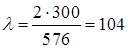

Критическое напряжение при устойчивости равно:

где  ,

,

- табличное;

- табличное;

l = 300 мм – высота рамы;

минимальный момент инерции.

минимальный момент инерции.

см4

см4

Тогда

.

.

кг/см2

кг/см2

т.к.  , то выбирается значение

, то выбирается значение  кг/см2, тогда

кг/см2, тогда

кг/см2,

кг/см2,

где п – коэффициент запаса.

Находится напряжение в балке от моментов и сил.

кг/см2

кг/см2

кг/см2

кг/см2

кг/см2

кг/см2

кг/см2

кг/см2

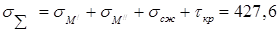

Суммарное напряжение в балке определится:

кг/см2

кг/см2

кг/см2,

кг/см2,

так как  то условие устойчивости также соблюдено.

то условие устойчивости также соблюдено.

Реакция R/, возникающая от момента М// равна:

кг

кг

Максимальная суммарная сила, действующая по вертикальной оси, будет равна:

кг

кг

Площадь среза определится:

см2

см2

тогда:

кг/см2

кг/см2

см2

см2

тогда:

кг/см2

кг/см2

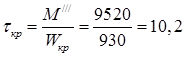

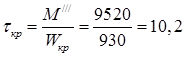

В другой плоскости имеется крутящий момент Мкр = 9520 кгּсм. Находится реакция R//, возникающая от момента Мкр

кг

кг

тогда  кг/см2

кг/см2

кг/см2,

кг/см2,

где  см2

см2

Суммарные напряжения будут имеют величину:

кг/см2

кг/см2

кг/см2,

кг/см2,

кг/см2

кг/см2

кг/см2.

кг/см2.

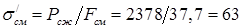

При мощности двигателя N = 16 кВт; количестве оборотов п = 1000 об/мин; допускаемые напряжения кручения

кг/см2

кг/см2

Находится крутящий момент на валу двигателя:

кгּсм

кгּсм

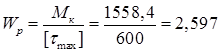

Момент сопротивления вала будет равен

W =

тогда напряжение кручения равно

см3

см3

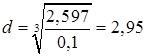

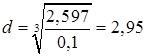

тогда 0,1 d 3 = 2,597

см

см

В случае, когда переменная нагрузка значительная и малые изгибающие моменты, тогда  кг/см2

кг/см2

см2

см2

см

см

Следовательно, минимальный диаметр вала должен быть не менее 35 мм.

м3/час

м3/час  м3/с

м3/с кВт

кВт об/мин

об/мин ,

, кгс/м3 – удельный вес перекачиваемой жидкости;

кгс/м3 – удельный вес перекачиваемой жидкости;  м3/с – подача (производительность насоса);

м3/с – подача (производительность насоса);  – напор перекачиваемой жидкости м.ст;

– напор перекачиваемой жидкости м.ст;  – полный КПД насоса, учитывающий гидравлические, механические и объемные потери.

– полный КПД насоса, учитывающий гидравлические, механические и объемные потери. (м.ст.)

(м.ст.) м.ст.

м.ст. .

. . Следовательно основное уравнение для шнека – уравнение Эйлера, примет вид:

. Следовательно основное уравнение для шнека – уравнение Эйлера, примет вид: (м.)

(м.) (м.)

(м.) , при движении вдоль которого элементарная струйка создает напор

, при движении вдоль которого элементарная струйка создает напор  , равный осредненному теоретическому напору, т.е.

, равный осредненному теоретическому напору, т.е. (м.)

(м.) – расчетный диаметр.

– расчетный диаметр. мм – наружный диаметр шнека;

мм – наружный диаметр шнека; преобразуется в

преобразуется в

, соответственно осредненный теоретический напор

, соответственно осредненный теоретический напор , где

, где

,

, угол выхода

угол выхода (м/с) – осевая составляющая абсолютной скорости потока на выходе из ступени;

(м/с) – осевая составляющая абсолютной скорости потока на выходе из ступени; , ДР 2 = ДСР 2 = 210 мм, ДН 2 = 320 мм, dВТ 2 = 104 мм,

, ДР 2 = ДСР 2 = 210 мм, ДН 2 = 320 мм, dВТ 2 = 104 мм, м/с

м/с 8,20

8,20 угол входа потока:

угол входа потока: ,

, осевая составляющая абсолютной скорости потока на входе в ступень:

осевая составляющая абсолютной скорости потока на входе в ступень: (м2) – площадь на входе в ступень

(м2) – площадь на входе в ступень , ДР 1 = ДСР 1 = 230 мм, ДН 1 = 360 мм, dВТ 1 = 100 мм.

, ДР 1 = ДСР 1 = 230 мм, ДН 1 = 360 мм, dВТ 1 = 100 мм.

м/с

м/с м/с,

м/с,  ,

,  .

. что вполне удовлетворительно.

что вполне удовлетворительно.

механические потери;

механические потери; м.ст. – работа на резание;

м.ст. – работа на резание; теоретический напор шнека;

теоретический напор шнека; КПД шнека;

КПД шнека; м.ст. – работа ступени осевого колеса;

м.ст. – работа ступени осевого колеса;

КПД осевого колеса;

КПД осевого колеса; работа, приходящаяся на долю разбалтывателя;

работа, приходящаяся на долю разбалтывателя; КПД разбалтывателя.

КПД разбалтывателя.

м.ст.

м.ст. м. – без

м. – без м. перекачиваемой жидкости.

м. перекачиваемой жидкости. ;

;

кгс;

кгс; кгс;

кгс; кгс;

кгс; кгс.

кгс. , где

, где  тогда

тогда

кгс

кгс кгс.

кгс. кгс, что соответствует истине, т.к.

кгс, что соответствует истине, т.к. ; 618

; 618  .

. ,

, кгм

кгм ,

, кгּсм

кгּсм кгּсм.

кгּсм. 168 х 6), где момент сопротивления изгибу определится по зависимости:

168 х 6), где момент сопротивления изгибу определится по зависимости: см3,

см3, см3 .

см3 . см2.

см2.

,

, - табличное;

- табличное; минимальный момент инерции.

минимальный момент инерции. см4

см4 .

. кг/см2

кг/см2 , то выбирается значение

, то выбирается значение  кг/см2, тогда

кг/см2, тогда кг/см2,

кг/см2, кг/см2

кг/см2 кг/см2

кг/см2 кг/см2

кг/см2 кг/см2

кг/см2 кг/см2

кг/см2 кг/см2,

кг/см2, то условие устойчивости также соблюдено.

то условие устойчивости также соблюдено. кг

кг кг

кг см2

см2 кг/см2

кг/см2 см2

см2 кг/см2

кг/см2 кг

кг кг/см2

кг/см2 кг/см2,

кг/см2, кг/см2

кг/см2 кг/см2,

кг/см2, кг/см2

кг/см2 кг/см2.

кг/см2. кг/см2

кг/см2 кгּсм

кгּсм

см3

см3 см

см кг/см2

кг/см2 см2

см2 см

см