Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Топ:

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Оснащения врачебно-сестринской бригады.

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Интересное:

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

ЛЕКЦИОННЫЙ МАТЕРИАЛ

Лекция №1. Испытания теплоэнергетического оборудования ТЭС. Цели и задачи проведения испытаний

Основными целями испытаний теплоэнергетического оборудования ТЭС является оценка фактического состояния в целом турбоустановки и ее отдельных узлов; сравнение с гарантиями завода-изготовителя и получение данных, необходимых для планирования и нормирования ее работы; оптимизации режимов и осуществление периодического контроля за эффективностью ее работы с выдачей рекомендаций по повышению экономичности.

Основным нормативным документом, регламентирующим проведения испытаний теплоэнергетического оборудования является: Методика оценки технического состояния паротурбинных установок до и после ремонта и в период между ремонтами. РД 34.20.581-96.

Данная Методика устанавливает порядок оценки технического состояния турбоагрегата и его элементов путем сравнения фактических показателей назначения, надежности и экономичности с данными научно-технической документации. Методика распространяется на паротурбинные установки электростанций и является обязательной для организаций и предприятий, занимающихся эксплуатацией и ремонтом оборудования.

Методика разработана на основе действующих ГОСТ и ОСТ, регламентирующих качество оборудования, ПТЭ, ПТБ, Правил организации технического обслуживания и ремонта оборудования, зданий и сооружений электростанций и сетей, инструкций и методических разработок по организации и проведению испытаний.

Оценка технического состояния оборудования проводится в следующих случаях:

- после монтажа и сдачи в эксплуатацию;

- до и после капитального ремонта;

|

|

- после модернизации, реконструкции или ремонтно-восстановительных работ;

- после нарушений нормальных режимов эксплуатации, могущих привести к снижению надежности и экономичности работы оборудования;

- регулярно в течение межремонтного периода;

- при ухудшении характеристик оборудования, выявленных с помощью приборов эксплуатационного контроля.

Перечень контролируемых показателей технического состояния турбоустановки и ее узлов

Показатели технического состояния турбоустановки и ее узлов подразделяют на три типа: 1) показатели назначения; 2) показатели экономичности; 3) показатели надежности.

Показатели назначения оборудования

К показателям назначения относятся основные параметры турбоустановки характеризующие ее предназначения. К ним относится: для турбоустановок:

1) максимальная и номинальная мощности при проектной тепловой схеме и номинальных параметрах и условиях;

2) номинальные паровые (тепловые) нагрузки и параметры регулируемых отборов пара;

3) диапазон регулирования давления в регулируемых отборах;

4) параметры системы регулирования:

4.1) степень неравномерности регулирования частоты вращения при номинальных параметрах пара;

4.2) степень неравномерности по давлению в регулируемых отборах (противодавлению);

4.3) степень нечувствительности по частоте вращения;

4.4) степень нечувствительности по давлению в регулируемых отборах (противодавлению);

для вспомогательного теплообменного оборудования:

температура питательной воды и основного конденсата, температура воды после сетевых подогревателей, вакуум в конденсаторе и т.д;

для вращающихся механизмов:

развиваемый напор при номинальной/максимальной подаче и подача при номинальном/максимальном напоре.

Показатели надежности

Основополагающими показателями, определяющими возможность и безопасность эксплуатации оборудования являются показатели надежности. При отклонениях значений данных показателей от норм ПТЭ эксплуатация турбоустановки или ее отдельных элементов запрещается.

|

|

К показателям надежности относят:

для турбоустановок:

1) вибрация подшипников — вертикальная, поперечная, осевая;

2) относительные перемещения элементов ротора и статора;

3) бой ротора;

4) параметры, характеризующие плотность стопорных и регулирующих клапанов в режиме холостого хода — установившаяся частота вращения ротора после закрытия следующих паровпускных органов:

стопорных клапанов;

регулирующих клапанов;

одновременно стопорных и регулирующих клапанов.

5) время закрытия стопорных клапанов;

6) параметры, характеризующие плотность обратных и предохранительных клапанов:

прирост мощности турбоагрегата при закрытии обратных клапанов (для турбин с поперечными связями), кВт;

прирост частоты вращения на холостом ходу при закрытии обратных клапанов, 1/с;

давление в камере отбора при срабатывании предохранительных клапанов, кгс/см2.

7) максимальная температура баббита вкладышей опорных подшипников;

8) максимальная температура колодок упорного подшипника;

9) давление масла в системе смазки на уровне оси турбины;

10) температура масла до и после маслоохладителя;

11) средняя наработка на отказ;

12) среднее время восстановления.

для конденсационной установки:

1) жесткость конденсата после конденсатора;

2) содержание кислорода в конденсате после конденсатных насосов.

для основного насосного оборудования:

1) вибрация и нагрев подшипников.

Проведение испытаний ПВД

Общие сведения

Подогреватели питательной воды в системе регенерации паротурбинных установок, включенные в тракт после питательных насосов, принято называть подогревателями высокого давления (ПВД). ПВД представляют собой поверхностные пароводяные теплообменные аппараты.

Современные ПВД имеют выделенные зоны теплообмена:

- зону охлаждения греющего пара (ОП) - участок поверхности нагрева, где происходит конвективный теплообмен при охлаждении перегретого пара;

- зону конденсации пара (КП);

- зону охлаждения конденсата греющего пара (ОК).

Конструктивно вое три зоны, как правило, размещаются в одном корпусе подогревателя.

Основным типом подогревателей высокого давления являются вертикальные подогреватели типа ПВ, выпускаемые ТКЗ для турбоустановок с начальным давлением пара у турбины 90, 130, 240 и 300 кгс/см2.

|

|

Трубная система ПВД - коллекторного типа, с поверхностью нагрева из свитых в плоские спирали гладких труб, присоединенных к вертикальным коллекторам; зоны ОП и ОК заключены в специальные кожухи, в которых с помощью перегородок создается организованное движение пара или конденсата в межтрубном пространстве.

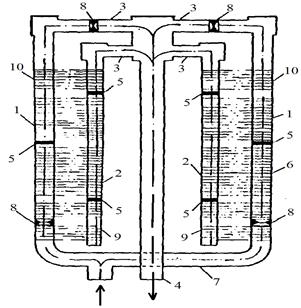

Схема движения воды в трубной системе подогревателя показана на рис.2.1.

Рис. 2.1. Схема движения воды в трубной системе подогревателя трубы:

1 - подводящая; 2 - отводящая; 3 - соединительная, 4 - центральная отводящая; 5 - перегородка, обеспечивающая ходы питательной воды; 6 - спиральные змеевики, образующие поверхность нагрева; 7 - распределительный коллектор; 8 - дроссельная шайба, обеспечивающая движение воды через охладитель конденсата греющего пара и пароохладитель; 9 - охладитель конденсата греющего пара; 10 – пароохладитель.

К рабочим параметрам, характеризующим подогреватель, относятся:

- площадь поверхности теплообмена, исчисляемая по наружному диаметру и эффективной длине труб, м2;

- номинальный тепловой поток (при расчетном температурном напоре), ккал/ч;

- рабочее давление (избыточное) пара в корпусе, кгс/см2;

-рабочее давление (избыточное) воды в трубной системе, кгс/см2;

- максимальная температура пара на входе, °С;

- номинальный массовый расход нагреваемой воды, т/ч;

- гидравлическое сопротивление трубной системы при номинальном массовом расходе нагреваемой воды, м вод. ст.;

- максимальная температура нагреваемой воды в подогревателе, °С,

Высокое давление питательной воды и высокие параметры греющего пара предъявляют к конструкциям ПВД и схемам их работы особые требования по обеспечению безопасности эксплуатации. Поэтому ПВД оснащаются системами быстродействующей защиты, отключающими подогреватели по воде и пару во всех случаях повышения уровня воды в их корпусах.

Системы защиты выполняются групповыми, объединяющими группу ПВД из трех аппаратов едиными быстродействующими клапанами и аварийным обводом питательной воды.

Таблица 2.1. Допустимые отклонения параметров пара при проведении экспресс-испытаний

|

|

| Параметр | Максимально допустимое отклонение среднего значения параметра от номинального значения | Максимально допустимое отклонение от среднего значения параметра |

| Давление свежего пара | ±12 кгс/см2 | ±4 кгс/см2 |

| Давление отработавшего пара | - | ±2 мм рт.ст. |

| Температура свежего пара и пара промперегрева | ±8 °С | ±6 °С |

При проведении опытов производится запись следующих величин:

- расхода свежего пара;

- хода сервомоторов регулирующих клапанов ЧВД;

- давления пара перед стопорными клапанами и за ними, за регулирующими клапанами, в камере регулирующей ступени;

- давления в контрольной ступени;

- барометрического давления;

- давления управляющей жидкости к золотникам сервомоторов (регулирующих клапанов);

- температуры баббита колодок упорного подшипника;

- осевого сдвига РВД.

По результатам опытов строятся зависимости:

а) давления за регулирующими клапанами и в камере регулирующей ступени от расхода пара на турбину:  ;

;  ;

;

б) расхода пара на турбину от давления управляющей жидкости:  ;

;

в) подъема штоков сервомоторов регулирующих клапанов от давления управляющей жидкости:

h кл = f (P упр)

По характеристике  ;

;  определяется дросселирование в полностью открытых клапанах по отношению к состоянию пара перед стопорным клапаном. Суммарная потеря давления в стопорном и регулирующих клапанах не должна превышать величин, указанных заводом-изготовителем или полученных во время испытания аналогичных турбин при заведомо правильной настройке системы парораспределения.

определяется дросселирование в полностью открытых клапанах по отношению к состоянию пара перед стопорным клапаном. Суммарная потеря давления в стопорном и регулирующих клапанах не должна превышать величин, указанных заводом-изготовителем или полученных во время испытания аналогичных турбин при заведомо правильной настройке системы парораспределения.

Повышенная потеря давления свидетельствует о неполном открытии клапана. Если характеристика h кл = f (P упр) отличается от заводской, то дефект - неправильная настройка парораспределения. Если характеристика h кл = f (P упр) не отличается от заводской, то дефект - люфт между штоком и клапаном. Возможны случаи сокращения сечения канала вследствие выхода седла клапана из расточки.

Заводская диаграмма очередности открытая регулирующих клапанов предусматривает наиболее благоприятную статическую характеристику при наименьшем дросселировании пара в клапанах. В связи с этим необходимо проверять соответствие моментов начала открытия клапанов заводской диаграмме или данным, полученным при правильной настройке системы парораспределения во время испытаний. Если начало открытия какого-либо клапана происходит позже, то дефект может быть определен из графика  по наличию горизонтальной площадки. При анализе правильности настройки парораспределения необходимо также учитывать, что пологое протекание линии давления за клапаном может происходить при износе сопл соответствующего сегмента, а более крутое - при завальцовке их.

по наличию горизонтальной площадки. При анализе правильности настройки парораспределения необходимо также учитывать, что пологое протекание линии давления за клапаном может происходить при износе сопл соответствующего сегмента, а более крутое - при завальцовке их.

|

|

Зависимость  должна протекать плавно, с непрерывным нарастанием. Для обеспечения требований к системе регулирования эта зависимость должна быть близка к линейной. Диаграмма парораспределения h кл = f (P упр) должна удовлетворять требованиям настроечной диаграммы.

должна протекать плавно, с непрерывным нарастанием. Для обеспечения требований к системе регулирования эта зависимость должна быть близка к линейной. Диаграмма парораспределения h кл = f (P упр) должна удовлетворять требованиям настроечной диаграммы.

В силу конструктивных особенностей парораспределения турбины К-300-240 обнаружение обрыва регулирующего клапана производится следующим образом:

а) в случае обрыва клапана диаметром 75 мм кривая давления за клапанами этой группы сопл сместится вправо и будет протекать более полого;

б) в случае обрыва клапана диаметром 120 мм давление за клапанами этой группы сопл будет совпадать с расчетными величинами до определенного промежуточного значения, после чего кривая примет более пологий характер протекания, приближаясь к наклону этой линии давления в регулирующей ступени.

Зависимости температуры баббита колодок упорного подшипника и осевого сдвига от давления в камере регулирующей ступени ЦВД  ;

;  позволяют оценить надежность упорного подшипника, а также используются при анализе изменения состояния проточной части турбины.

позволяют оценить надежность упорного подшипника, а также используются при анализе изменения состояния проточной части турбины.

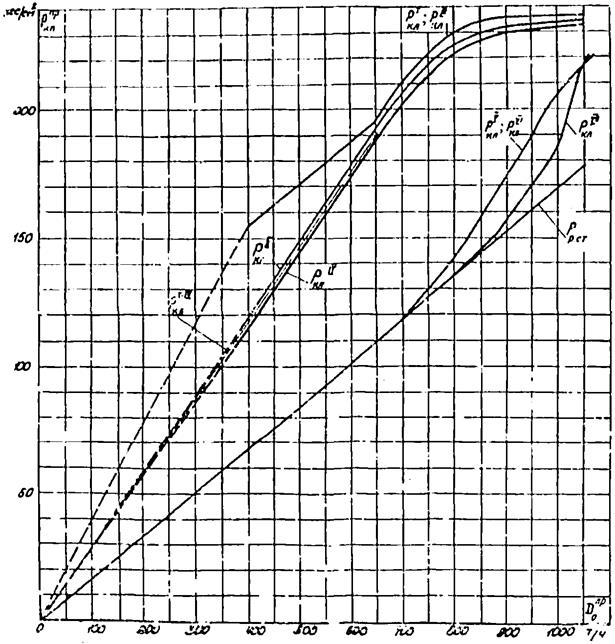

В качестве примера построения характеристики приведены результаты испытания турбины № 2 типа К-300-240 Лукомльской ГРЭС. На рис. 2.3 приведены зависимости P р.ст = f (D о); P кл = f (D о).

Рис. 2.3. Диаграмма парораспределения (на примере Лукомльской ГРЭС):

- приведенное давление за регулирующими клапанами;

- приведенное давление за регулирующими клапанами;

- приведенное давление за регулирующими клапанами I, II, III и IV по заводской характеристике;

- приведенное давление за регулирующими клапанами I, II, III и IV по заводской характеристике;

P р.ст - приведенное давление за регулирующей ступенью

Таблица 2.2.Ведомость показателей технического состояния

| Показатель | Значение показателя | |||

| по НТД | после последнего капитального ремонта | после настоящего ремонта | до настоя-щего ремонта | |

| 1. Топливо, его характеристика | ||||

| 2. Количество работающих систем пылеприготовления | ||||

| 3. Тонкость пыли R 90 (R 1000)*, % | ||||

| 4. Количество работающих горелок | ||||

5. Избыток воздуха за пароперегревателем  * *

| ||||

| 6. Паропроизводительность, приведенная к номинальным параметрам, т/ч | ||||

| 7. Температура перегретого пара, °С | ||||

| 8. Температура пара промперегрева,°С | ||||

| 9. Температура питательной воды, °С | ||||

| 10. Температура в контрольных точках пароводяного тракта в.д. и промежуточного перегревателя, °С | ||||

| 11. Максимальная разверка температуры стенок змеевиков поверхностей нагрева в характерных местах |

Продолжение табл. 2.2.

| 12. Присосы холодного воздуха в топку | ||||

| 13. Присосы холодного воздуха в системы пылеприготовления | ||||

| 14. Присосы в конвективные газоходы котла | ||||

| 15. Присосы в газоходы от воздухоподогревателя до дымососов | ||||

| 16. Разрежение перед направляющими аппаратами дымососов, кг/м2 | ||||

| 17. Степень открытая направляющих аппаратов дымососов, % | ||||

| 18. Степень открытия направляющих аппаратов вентиляторов, % | ||||

| 19. Температура уходящих газов, °С | ||||

| 20. Потери тепла с уходящими газами, % | ||||

| 21. Потери тепла с механической неполнотой сгорания, % | ||||

| 22. К.п.д. котла "брутто", % | ||||

| 23. Удельный расход электроэнергии на пылеприготовление, кВт×ч/т топлива | ||||

| 24. Удельный расход электроэнергии на тягу и дутье, кВт×ч/т пара |

Окончание табл. 2.2.

| 25. Содержание в дымовых газах NOx (при a = 1,4), мг/нм3 | ||||

| * Принимается по режимной карте. |

ЛЕКЦИОННЫЙ МАТЕРИАЛ

Лекция №1. Испытания теплоэнергетического оборудования ТЭС. Цели и задачи проведения испытаний

Основными целями испытаний теплоэнергетического оборудования ТЭС является оценка фактического состояния в целом турбоустановки и ее отдельных узлов; сравнение с гарантиями завода-изготовителя и получение данных, необходимых для планирования и нормирования ее работы; оптимизации режимов и осуществление периодического контроля за эффективностью ее работы с выдачей рекомендаций по повышению экономичности.

Основным нормативным документом, регламентирующим проведения испытаний теплоэнергетического оборудования является: Методика оценки технического состояния паротурбинных установок до и после ремонта и в период между ремонтами. РД 34.20.581-96.

Данная Методика устанавливает порядок оценки технического состояния турбоагрегата и его элементов путем сравнения фактических показателей назначения, надежности и экономичности с данными научно-технической документации. Методика распространяется на паротурбинные установки электростанций и является обязательной для организаций и предприятий, занимающихся эксплуатацией и ремонтом оборудования.

Методика разработана на основе действующих ГОСТ и ОСТ, регламентирующих качество оборудования, ПТЭ, ПТБ, Правил организации технического обслуживания и ремонта оборудования, зданий и сооружений электростанций и сетей, инструкций и методических разработок по организации и проведению испытаний.

Оценка технического состояния оборудования проводится в следующих случаях:

- после монтажа и сдачи в эксплуатацию;

- до и после капитального ремонта;

- после модернизации, реконструкции или ремонтно-восстановительных работ;

- после нарушений нормальных режимов эксплуатации, могущих привести к снижению надежности и экономичности работы оборудования;

- регулярно в течение межремонтного периода;

- при ухудшении характеристик оборудования, выявленных с помощью приборов эксплуатационного контроля.

|

|

|

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!