Величины средних напряжений изгиба в цикле и их амплитуда зависят от характера цикла. Произведем расчет вала на выносливость.

В общих случаях при асимметричном цикле они равны:

Н/см2;

Н/см2;

Н/см2 (23)

Н/см2 (23)

Вал насоса ЭЦН6-350-850 изготавливается из стали марки 40Х (таблица 4.1 [2]).

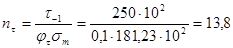

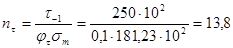

Коэффициент запаса прочности:

при изгибе:

(24)

(24)

при кручении, с условием что вал крутится равномерно без обрывков, τа =0:

(25)

(25)

где σ-1 и τ-1 –пределы выносливости материала при изгибе и кручении соответственно, если τ-1 неизвестно, то принимаем:

τ-1=(0,5-0,7) σ-1 =250 Н/см2

φσ = 0,2 - коэффициенты, характеризующие чувствительность металла к асимметрии цикла;

φτ =0,1 – коэффициенты, характеризующие чувствительность металла к асимметрии цикла;

(26)

(26)

где kσ =2,15- коэффициент концентрации напряжения;

εσ – коэффициент, учитывающий масштабный фактор;

β – коэффициент, учитывающий влияние состояния поверхности.

Если амплитуды и средние напряжения возрастают при нагружении 11пропорционально, то общий запас прочности определяют из соотношения:

(29)

(29)

4.3 Расчет вала ЭЦН на смятие шлицев

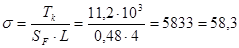

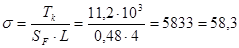

Напряжнение на смятие определяют по форме:

МПа(30)

МПа(30)

где Тк= 11,2 кН - расчетный крутящий момент, равный Мкрmax при работе насоса в нормальном режиме;

L = 4см – длина сопряжения шлицев с муфтой;

SF =0,48см2– статический момент.

Допустимое напряжение смятия определяется по формуле:

(31)

(31)

где η=1,25 -коэффициент запаса для незакаленных рабочих поверхностей;

kсм, kз, kпр, kп – коэффициент концентрации нагрузки:

kсм = kз · kпр · kп=1·1,8·1,3=2,34

kD=2- коэффициент динамичности нагрузки.

kз=1-коэффициент закалки, принимаем 3,0-1,6 при отношении L/D=2;

kпр=1,8- коэффициент приработки.

Тогда:

Н/см2=128,2МПа

Н/см2=128,2МПа

В результате расчета должно соблюдаться условие σ <[σ]см.

58,3 МПа<12820МПа

4.4. Расчет вала на максимальные нагрузки в период

запуска

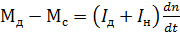

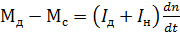

Пуск погружного центробежного электронасоса подчиняется основным законам динамики п описывается дифференциальным уравнением движения [н]

(4.32)

(4.32)

где Мд, - момент на валу двигателя в зависимости от частоты вращения вала; Мс - момент сопротивления насоса в зависимости от частоты вращения вала; Iд - момент инерции ротора двигается; Iн - момент инерции ротора насоса; n - частота вращения вала; t - время запуска.

При запуске агрегата возможны два характерных случая. При отсутствует жидкости в НКТ (трубы не залиты или отсутствует обратный клапан) напор насоса определяется высотой приема жидкости по трубам в момент запуска и потерями на трассе. В связи с тем, что период пуска сравнительно мал, этот случаи можно рассматривать как запуск насоса при открытой задвижке.

При наличии и жидкости в НКТ (обратный клапан) масса жидкости настолько велика, что время, необходимое для сообщения жидкости ускорения, значительно больше времени необходимого для того, чтобы пущенный в ход электродвигатель набрал нормальное число оборотов. Этот случай можно рассматривать как запуск насоса при закрытой задвижке.

Из уравнения (4.32) следует, что избыточный момент затрачивается на ускорение ротора двигателя и ротора насоса. Следовательно, на ускорение собственно ротора насоса расходуется лишь доля избыточного момента, определяемого соотношением моментов инерции, т.е.

где,  максимальный момент электродвигателя (берется по моментной характеристике электродвигателя, комплектующего насоса), Н·м

максимальный момент электродвигателя (берется по моментной характеристике электродвигателя, комплектующего насоса), Н·м

(см. табл. 4.4);  момент сопротивления при частоте вращения вала, соответствующей максимальному моменту электродвигателя, Н·м.

момент сопротивления при частоте вращения вала, соответствующей максимальному моменту электродвигателя, Н·м.

Из формы (4.33) видно, что на вал насоса в процессе пуска действует момент

(4.34)

(4.34)

Формула (4.34) справедлива для всех точек механической характеристики двигателя и момента сопротивления насоса.

Момента сопротивления насоса складывается из момента сопротивления рабочих колес и моментов механического трения в сальнике, радиальных подшипниках и пятах.

Эксперименты показали, что абсолютная величина изменения моментов трения в сальнике и радиальных подшипниках очень мала по отношению к величине изменения моментов сопротивления рабочих колес. Поэтому для практических расчетов моментов сопротивления насосов при их запуске можно не учитывать характер изменения моментов в сальнике и радиальных подшипниках и с достаточной точностью можно считать их постоянными. В соответствии с принятым допущением момент сопротивления наоса при запуске можно определить по рабочей характеристике насоса по закону квадратичной параболы со смещенной вершиной. Момент сопротивления насоса, Н·м, будет равен

(4.35)

(4.35)

где Мн — момент, потребляемый насосом при установившейся частоте вращения, соответствующей максимальной мощности насоса, Н·м; определяется по формуле (4.10); МТ — момент, затрачиваемый на преодоление сил трения в насосе, Н· м; nм - частота вращения, соответствующая максимальному моменту электродвигателя (берется по моментной характеристике электродвигателя, комплектующего насос), мин-1; п — частота вращения вала при максимальной мощности насоса, мин-1.

В расчетах с достаточной степенью точности можно при nм = 2000 мин-1, n = 2820 мин-1

При определении момента, затрачиваемого на преодоление сил трения в насосе, можно пренебречь влиянием моментов сил трения в сальнике и радиальных подшипниках ввиду их малости, как указывалось выше,

Тогда

МТ = Мтк+ Мтп (4.36)

где М тк — момент, затрачиваемый на преодоление сил трения в ступицах и шайбах рабочих колес, Н-м; Мтп — момент, затрачиваемый на преодоление сил трения в пяте насоса, Н·м.

Величина Мтк определялась экспериментальным путем для 100 ступеней насосов различных групп. Для z ступеней

Мтк=М тк 100· z/100, (4.37)

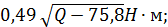

где Мтк — определяется по эмпирическим формулам [12]:

для насосов группы 5

Мтк100 =  (4.38)

(4.38)

для насосов группы 5А

Мтк =  ; (4.39)

; (4.39)

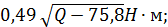

для насосов группы 6

Мтк 100=  (4.40)

(4.40)

где Q — подача насоса на оптимальном режиме, м3/сут.

При наличии в рабочих колесах резиновых шайб (вместо текстолитовых) величину момента Мтк100, подсчитанную по одной из формул (4.38) — (4.40), следует увеличить на 2—4 Н·м. Меньшее значение принимается для резиновых шайб меньших размеров.

Момент, затрачиваемый на преодоление сил трения в пяте, зависит от осевой нагрузки, действующей на вал насоса, размеров пяты и материалов, из которых изготовлена пята.

Величина момента трения в пяте определяется по формуле

Мтп=Z(Gk + GH) Rf (4.41)

где Gk — сила тяжести рабочего колеса, Н; GH — сила тяжести вала на высоте 1 ступени, Н; если она не известна, то ее можно рассчитать:

Gk =0,785d2в hст ρвg,

где dв — диаметр вала, м; hст — монтажная высота ступени, м; ρн — плотность материала вала, кг/м3,для стали 03X14Н7В ρ0 —7850 кг/м3, для стали К – монель, ρв = 8900 кг/м3; g = 9,81 м/с2; R — приведенный радиус трения пяты, м,

R =  (4,42)

(4,42)

Rн —наружный радиус пяты, м; Rв — внутренний радиус пяты, м; f — коэффициент трения в пяте при скорости, равной нулю, рекомендуется f =0,1 [13].

Если рабочее колесо выполнено с отрезной ступицей (защитной втулкой), то необходимо учесть и ее силу тяжести.

Тогда

Мтп = (Gk +Gв +Gвт ) (4.43)

где Gвт — сила тяжести z втулок, Н,

Gпт = 0,785 (D 2 вт —d2н) Lвт·ρвт·gz.

Здесь Dвт — наружный диаметр защитной втулки, м; Lвт — длина втулки, м; ρвт — плотность материала защитной втулки, кг/м3, для латуни Л63 ρвт = 8400 кг/м3; Z — количество ступеней.

Для расчета крутящего момента, действующего на вал насоса при пуске, необходимо определить моменты инерции роторов насоса и двигателя.

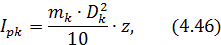

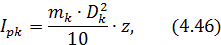

Момент инерции ротора насоса, кг-м2, зависит от размеров и конструкции рабочих колес и размеров вала: для рабочих колес со ступицами

для рабочих колес с отрезными ступицами (защитными втулками)

Здесь Iрк — момент инерции рабочих колес насоса, кг ·м2,

где mk — масса рабочего колеса, кг; Dк — наружный диаметр рабочего колеса, м; Iв — суммарный момент инерции валов насоса, кг·м2,

мв - суммарная масса валов, кг; dв — диаметр вала, м.

Если суммарная масса валов неизвестна, то суммарный момент инерции валов определяют из выражения

(4.48)

(4.48)

IВT — суммарный момент инерции, отрезных ступиц (защитных втулок), кг·м2,

или

(4.49)

(4.49)

Момент инерции ротора электродвигателя, кг·м2; определяется по формуле

(4.50)

(4.50)

где mp — масса ротора электродвигателя, кг; Dр — наружный диаметр роторного пакета, м.

Данные для расчета момента инерции ротора электродвигателя приведены в табл. 4.4.

Таблица 4.4

Данные для расчета валов насосов

| Электродвигатель

| Тип

| ПЭД45 - 117

| ПЭД63 - 117

| ПЭДС90 - 117

| ПЭДС 125 - 117

| ПЭДС 250 - 130

| ПЭДС360 - 130

|

| Максимальный момент электродвигателя

| Нм

|

|

|

|

|

|

|

| Масса ротора электродвигателя

| Кг

|

|

|

|

|

|

|

| Наружный диаметр роторного пакета

| м

| 0,056

| 0,056

| 0,056

| 0,056

| 0,0638

| 0,0638

|

| Диаметр вала насоса

| м

| 0,017

| 0,017

| 0,020-0,022

| 0,022

| 0,028

| 0,028

|

| Наружный радиус пяты

| м

| 0,028

| 0,028

| 0,028

| 0,028

| 0,038

| 0,038

|

| Внутренний радиус пяты

| м

| 0,017

| 0,017

| 0,017

| 0,017

| 0,021

| 0,021

|

После расчета максимального крутящего момента Мв ma х на валу насоса вводится поправка на демпфирование, величина которой зависит от суммы валов секций.

Тогда расчетное значение максимального крутящего момента

(4.51)

(4.51)

где φ — коэффициент, учитывающий демпфирование [13] (при сумме длин валов секций меньше 6 м φ = 1,0, при сумме длин валов секций больше 6 м φ = 0,8).

По вычисленному значению Мр определяется касательное напряжение кручения в шлицевой части вала, которое должно быть меньше допускаемого или равно ему:

(4.52)

(4.52)

где  — момент сопротивления кручению шлицевого конца вала: [

— момент сопротивления кручению шлицевого конца вала: [  ]=655 МПа для сталей 03Х14Н7В и Н65Д29ЮТ - ИШ (К - монель).

]=655 МПа для сталей 03Х14Н7В и Н65Д29ЮТ - ИШ (К - монель).

Запас прочности

.

.

Определение прочности НКТ

Исходя из веса оборудования (ЭЦН, электродвигатель, протектора, кабеля, необходимо проверить прочность колонны НКТ на разрыв в опасном сечении (НКБ и трубы, высаженные наружу) и на страгивающие нагрузки в резьбовом соединении (гладкие НКТ с треугольной резьбой и высокогерметичные трубы НКМ).

Проводим расчет НКТ на страгивающию нагрузку:

Н

Н

где DCP = 50+3,38=53,38 мм – средний диаметр.

Величина расчетных нагрузок должна быть достаточна для удержания оборудования спускаемого в скважину.

1) Спуск на колонне НКТ оборудования установки, когда на колонну действует нагрузка от собственного веса и веса оборудования установки. В этом случае допустимую длину колонны рассчитываем по формуле:

(60)

(60)

где qтр- масса 1 погонного метра НКТ с учетом муфт;

n = 1,4 – коэффициент запаса прочности;

Мобор- масса оборудования, подвешенного на трубах:

Мобор=mэцн+mпэд+mпр+mком+mяк+mкаб+mман+mдр+mдеб=390+425+40+21+26+

1374+15+15+12=2336кг (61)

где mэцн=390кг- масса насоса ЭЦН6-350-850;

mпэд=425 кг- масса электродвигателя ПЭД-35-123;

mпр=40 кг- масса протектора;

mком =21кг- масса компенсатора;

mяк=26 кг- масса якоря насоса;

mкаб=1374 кг- масса кабеля;

mман=15кг-массам манометра;

mдр=15 кг- масса дроссельной камеры;

mдеб=12 кг-масса дебитомера.

м

м

Требуемая глубина спуска 1212 м меньше допустимой, расчет проходит.

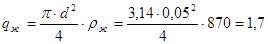

2) Рассмотрим нагрузки при эксплуатации скважины с учетом массы поднимаемой жидкости. В этом случае допустимая длина колонны НКТ определяется по формуле:

(62)

(62)

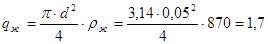

где qж- масса столба жидкости длиной 1м внутри колонны труб:

кг/м (63)

кг/м (63)

где d- внутренний диаметр НКТ;

ρж =870кг/м3.

м

м

Требуемая глубина спуска 1212 м меньше допустимой, расчет проходит.

Н/см2;

Н/см2; Н/см2 (23)

Н/см2 (23) (24)

(24) (25)

(25) (26)

(26) (29)

(29) МПа(30)

МПа(30) (31)

(31) Н/см2=128,2МПа

Н/см2=128,2МПа (4.32)

(4.32)

максимальный момент электродвигателя (берется по моментной характеристике электродвигателя, комплектующего насоса), Н·м

максимальный момент электродвигателя (берется по моментной характеристике электродвигателя, комплектующего насоса), Н·м  момент сопротивления при частоте вращения вала, соответствующей максимальному моменту электродвигателя, Н·м.

момент сопротивления при частоте вращения вала, соответствующей максимальному моменту электродвигателя, Н·м.

(4.34)

(4.34)

(4.35)

(4.35) (4.38)

(4.38) ; (4.39)

; (4.39) (4.40)

(4.40) (4,42)

(4,42)

(4.48)

(4.48)

(4.49)

(4.49) (4.50)

(4.50) (4.51)

(4.51) (4.52)

(4.52) — момент сопротивления кручению шлицевого конца вала: [

— момент сопротивления кручению шлицевого конца вала: [  ]=655 МПа для сталей 03Х14Н7В и Н65Д29ЮТ - ИШ (К - монель).

]=655 МПа для сталей 03Х14Н7В и Н65Д29ЮТ - ИШ (К - монель). .

. Н

Н (60)

(60) м

м (62)

(62) кг/м (63)

кг/м (63) м

м