Управление горным давлением при геотехнологии осуществляется выбором параметров технологии, системой расположения выработок, временем отработки и т.п.

Управление массивом горных пород при геотехнологии осуществляется в двух направлениях:

сдвижение массива горных пород в процессе отработки залежи;

изменение характеристик проницаемости массива горных пород перед началом добычных работ.

Геотехнологические способы делятся на две группы по принципу извлечения полезного ископаемого:

методы селективной выемки;

методы, предусматривающие полную выемку пласта полезного компонента;

Характер проявления горного давления при этих способах различен. При селективной выемке возможны два варианта:

горное давление не оказывает существенного влияния (извлекается небольшая доля полезного ископаемого по объёму);

горное давление оказывает существенное влияние, т.к. извлекается ощутимый процент полезного ископаемого.

При использовании методов, при которых извлекается пласт на полную мощность, так же выделяют два варианта:

призабойное пространство заполнено флюидами под высоким давлением;

с полным обрушением пород кровли.

Самым важным параметром геотехнологии является размер камер, так как от этого зависит извлечение, степень сдвижения массива, параметры технологического оборудования и т.п.

Наиболее актуальны процессы управления горным давлением при скважинной гидродобыче полезных ископаемых, т.к. пласт разрушается и отрабатывается на полную мощность.

Деформация кровли при скважинной гидродобыче начинается с плавного прогиба. Затем, при увеличении пролёта камер (около 14 м), начинается постепенное расслоение кровли и образование трещин. Дальнейшее увеличение размеров пролетов приводит к обрушению кровли. При относительно небольшой мощности покрывающих пород свод обрушения достигает поверхности. Однако уже при глубине 40 м изменения на поверхности земли практически не наблюдаются при обычных размерах камер.

Как показал опыт эксплуатации скважинной гидродобычи, при ширине камеры 14 м междукамерный целик оказывается устойчивым при ширине 4 м при любой мощности покрывающих пород.

Форма мульды сдвижения поверхности в плане представляет собой симметричную фигуру – воронку, образовавшуюся в результате отработки скважины.

Круглая форма мульды свидетельствует о равномерном оседании поверхности. Скорость оседания поверхности в мульде колебалась от 0,6 до 21,6 мм/мес. Максимальные скорости оседания наблюдались через 2 месяца после окончания отработки камеры. Таким образом, в результате отработки скважин и образования площадей обнажения вся налегающая толща до поверхности прогибается плавно, без расслоения. Предварительный угол сдвижения составляет около 43°.

Процесс сдвижения в затопленных камерах существенно замедляется.

Имеются предложения по заполнению отработанных камер закладочным материалом, представляющим собой песок, дробленную породу или отходы производства.

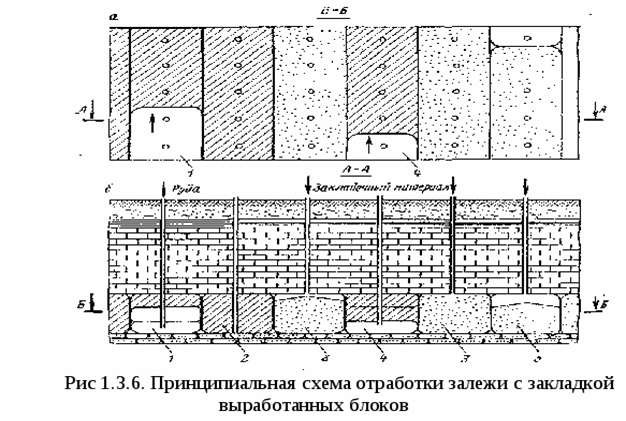

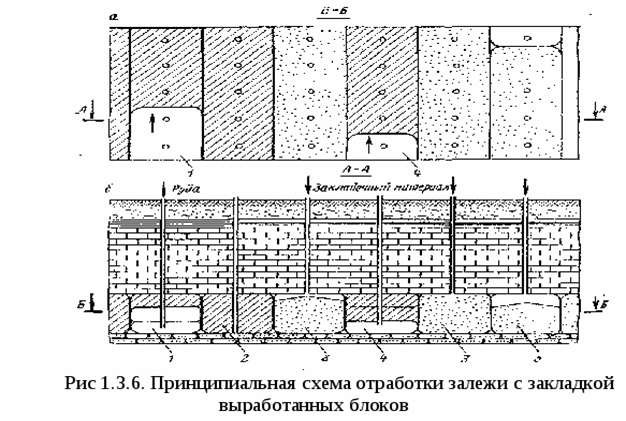

Принципиальная схема отработки залежи с закладкой выработанных блоков приведена на рис. 1.3.6.

Отработка залежи фосфоритосодержащих песков ведется блоками. Разрабатываемый блок 1 вытянут и отрабатывается через ряд геотехнологических скважин на всю длину блока. Отбойка руды ведётся слоями в восходящем порядке. Расположенный рядом блок образует целик 2. Следующий за целиком блок и блок, расположенный за очередным целиком, образуют закладываемые блоки 3. После заполнения последних закладочным материалом приступают к слоевой разработке целиков 4. При необходимости полностью исключить сдвижение массива, производят закладку отработанных целиков 5.

Особенно эффективен метод управления массивом горных пород закладкой, когда в качестве закладочного материала используются отходы производства и вредные вещества. Один из возможных способов захоронения твердых промышленных отходов в геотехнологических выемках приведен на рис. 1.3.7. [14].

Способ осуществляется следующим образом. Из добычной скважины 1 осуществляется отработка полезного ископаемого одним из геотехнологических методов (предпочтительнее подземное растворение солей во избежание фильтрации через массив), в результате чего образуется подземная полость 2.

Подлежащие захоронению твёрдые отходы подают в автоклав 3, оснащённый мешалкой, в котором их суспендируют в жидкости с превосходящей их плотностью, температура кипения которой ниже температуры вмещающих подземную полость горных пород. Подготовленную суспензию заливают в скважину. По истечении некоторого времени жидкая фаза суспензии, подогреваемая теплом земных недр, начинает испаряться и уровень налива суспензии в скважине понижается.

Для обеспечения возможности повторного использования применяемой жидкости устье скважины подключают к системе сжижения выходящих из неё паров, состоящей из компрессора 4, конденсатора 5 и ресивера 6. По прекращении поступления отходов жидкости скважину отключают от системы сжижения, а оставшийся погребённым в недрах материал замуровывают цементным раствором.

Для осуществления способа могут быть использованы в зависимости от свойств захороняемых материалов различные галогенпроизводные алканов, жидкий ксенон и другие жидкости с высокой плотностью и низкой температурой кипения.

В сравнении с известным способом, заключающимся в гидротранспортировании предварительно суспендированного в жидкости захороняемого материала в выработанное пространство с последующим расслоением этой суспензии в затопленной ею горной выработке, сливом отстоявшееся жидкой фазы и откачиванием осветленной от твёрдой фазы жидкости на дневную поверхность для повторного использования, предлагаемый способ не требует монтажа насосов и трубопроводов, позволяет снизить энергозатраты, повысить степень использования выработанного пространства. Кроме того, полость заполняется закладываемым материалом под самую кровлю, т к последний находится на плаву. Это обеспечивает исключение сдвижения массива горных пород из-за неполноты заполнения полости, что очень важно при захоронении радиоактивных и токсичных отходов.

Для создания фильтрационных каналов в горном массиве, обеспечивающих движение рабочих и продуктивных флюидов, используют гидроразрыв пласта. Он приводит к хрупкому разрушению массива с расширением старых и образованием новых трещин. Для закрепления трещин, в них нагнетают твёрдый материал, например, кварцевый песок.

Особенно важно использование этого метода при подземном выщелачивании урана. Повышение проницаемости массива позволяет увеличить расстояние между добычными скважинами. Существует большое число методов повышения проницаемости массива. Основными из них являются различного рода воздействия на залежь: пневмо- и гидрорасчленение; использование энергии криогенных газов в различных режимах и сочетаниях; использование энергии взрыва; физико-химическое, электрическое, виброволновое и акустическое воздействие. Эти способы находятся в различной стадии разработки, но наиболее освоено гидрорасчленение.

При подземном выщелачивании необходимо управлять потоками рабочей жидкости, чтобы исключить её проникновение за контуры отрабатываемой залежи и не допустить фильтрацию подземных вод в рабочую зону. Для предотвращения растекания продуктивных растворов и фильтрации подземных вод, используют противофильтра-ционные завесы, которые могут сооружаться как в вертикальной, так и в горизонтальной плоскостях. Для сооружения вертикальных барьеров бурят ряд барражных скважин, которые можно располагать как вдоль, так и поперек залежи. Для сооружения горизонтальных барьеров барражные скважины бурятся по площади до места возведения завесы. Для создания завесы в скважины нагнетается твердеющий материал (цемент, синтетические смолы и др.). Химические барьеры создаются нагнетанием в скважины веществ, которые затвердевают после взаимодействия друг с другом и пластовой водой.

3.6 Процесс транспортировки полезного ископаемого от места добычи до места переработки

Транспортирующее оборудование предназначено для поставки продуктов добычи от скважины до места складирования или переработки. Такое оборудование представлено: насосными агрегатами, компрессорными и газо-воздушными агрегатами, сгустителями, классификаторами, обезвоживателями, трубами и арматурой и т.п.

Конкретная схема транспортировки, оборудование и его характеристики определяются применяемым геотехнологическим способом и условиями его применения.

Так, например, при подземной выплавке серы вся разводка трубопроводов для доставки добытого полезного ископаемого от скважины до склада осуществляется по металлическим трубам различных диаметров. Сера исключительно агрессивна, и быстро выводит оборудование из строя. Необходимо иметь в виду, что сера должна находиться в трубах в жидкотекучем состоянии, т.е. при температуре 160-1700C.

При скважинной гидродобыче (СГД) возможны следующие способы доставки разрушенной руды напорной водой, самотёчная доставка по руслу произвольной формы, по лоткам и трубам; принудительной гидромониторной струёй.

Самотёчный транспорт применяется для подачи гидросмеси руды от добычных агрегатов к участковым землесосным установкам. Обычно применяются лотки трапецеидального сечения. Необходимо иметь в виду, что проблемы гидротранспорта резко возрастают при понижении температуры окружающего воздуха ниже 00C.

При подземном выщелачивании вся трубная разводка осуществляется из полиэтиленовых или пластмассовых труб или других кислотоустойчивых материалов.

При подземной газификации после предварительной очистки и переработки технологический газ отводится по трубам, где находится под высоким давлением.

Иногда возникает необходимость в частичной переработке добытого продукта, его очистке от вредных примесей, предварительном обогащении и т.п. Эти процессы осуществляются на специальном оборудовании, набор которого зависит от конкретного геотехнологического способа разработки. К этой группе относится также погрузочное и складское оборудование: экскаваторы, грейферные грузчики, краны и т.п.

3.7 Комплексная автоматизация производственных процессов геотехнологии

К средствам контроля технологического процесса геотехнологии и управления им относятся:

1) контрольно-измерительные приборы (расходомеры, термопары, манометры, дифманометры и др.);

2) средства автоматизации (датчики, усилители, преобразователи, исполнительные механизмы);

3) автоматизированные системы управления.

Технические средства АСУ включают контрольно-измерительные приборы и дистанционно управляемые исполнительные механизмы, а также средства автоматической обработки данных (вычисления, сбора, хранения и передачи информации).

Особенно важна проблема комплексной автоматизации производственных процессов при подземной выплавке серы, т.к. необходимо на всём технологическом цикле поддерживать температурный режим в чётко ограниченном диапазоне.

В технологической структуре комплекса подземной выплавки серы выделяются следующие основные звенья: участок водоснабжения; участок водоподготовки; участок подготовки горячей воды и пара; компрессорная; контрольно-распределительная станция; добычной комплекс; склад серы; вспомогательные участки.

Координация работы всех этих звеньев должна быть жёстко увязана и обеспечена диспетчерской службой, сосредотачивающей в себе все каналы подсистем централизованного контроля и учёта, оперативной связи и т.д.

Целесообразность автоматизации технологических процессов геотехнологии определяется экономической эффективностью, однако при ПВС из-за сложности и многокритериальности без неё невозможно обойтись.

4 Вскрытие и системы разработки месторождений геотехнологическими способами

4.1 Геотехнологические способы вскрытия месторождений

Под вскрытием месторождения понимается проведение (проходка) выработок, открывающих доступ с поверхности к рудному телу или к пластам полезного ископаемого и обеспечивающих возможность проведения подготовительных работ.

Выработки, обеспечивающие доступ к месторождению полезного ископаемого с поверхности земли служит основная вскрывающая выработка – при геотехнологии это скважина. Скважины обеспечивают также подготовку залежи к разработке и служат для транспортировки рабочих и продуктивных флюидов.

По своему назначению все вскрывающие скважины подразделяются на добычные и вспомогательные. Вспомогательные скважины могут быть разведочными, водоотливными, оценочными и контрольными. Добычные скважины предназначены для добычи полезного ископаемого и могут быть вертикальными, наклонными и наклонно-горизонтальными. Они обычно оборудуются эксплуатационными колоннами труб для доставки к продуктивной залежи рабочего агента и извлечения из недр полезного ископаемого. Диаметр добычной скважины определяется конструктивными размерами её оборудования, а глубина — глубиной залегания полезного ископаемого.

Наклонно-горизонтальные скважины позволяют отрабатывать на одну скважину большие запасы, чем вертикальные.

При большинстве геотехнологических способов разработки месторождений полезных ископаемых скважины являются одновременно вскрывающими, подготовительными и нарезными выработками, т.к. они вскрывают месторождение, подготавливают его к разработке и используются для добычи полезного ископаемого.

Добычные скважины обычно одинаковы, отрабатывают один ограниченный участок месторождения, поэтому для оценки вскрытия, подготовки и разработки (за исключением скважинной гидродобычи) можно рассматривать только одну скважину.

Общее представление о тех условиях, в которых приходится осуществлять вскрытие, и характеристику экономической эффективности системы вскрытия дает коэффициент вскрытия.

Различают несколько коэффициентов вскрытия: геологический, технологический и экономический.

Геологический коэффициент вскрытия – это отношение мощности покрывающих пород к мощности пласта.

Технологический коэффициент вскрытия показывает, какая длина скважины приходится на тонну добываемых запасов.

Экономический коэффициент вскрытия определяется как отношение затрат на сооружение и оборудование добычной скважины и стоимости полезного ископаемого.

Вскрытие месторождения является наиболее ответственным этапом при геотехнологии. Малейшие упущения в работах по бурению и подготовке скважины могут привести к её потере или вызвать необходимость в производстве длительных и трудоемких ремонтных работ.

Вскрытие месторождения геотехнологическими скважинами состоит из ряда последовательно выполняемых операций: выбор места заложения скважины, уточнение конструкции скважины; бурение скважины; обсадка и цементация скважины; опресовка скважины; геологические, гидрогеологические и геофизические исследования скважин; оборудование скважин для эксплуатации; оформление документации и сдача скважины в эксплуатацию.

Выбор места заложения скважин всегда связан с применяемой системой разработки, принятой на данном участке или месторождении. Отклонение от проектного места заложения скважины может нарушить работу соседних скважин и вызвать повышенные потери рабочего агента и полезного ископаемого в недрах.

Уточнение конструкции скважин связано с новыми геологоразведочными данными, полученными перед бурением скважины. При этом уточняется место расположения пакеров, фильтров и т.д., а также глубина опресовки скважины.

Бурение геотехнологических скважин мало чем отличается от бурения нефтяных, газовых и других типов скважин. Особенность заключается в том, что при бурении геотехнологических скважин осуществляют отбор керна по продуктивной залежи и на несколько метров в боковых породах над и под ним, а бурение по продуктивной толще ведётся с промывкой чистой водой.

Обсадка и цементация скважин иногда ещё называются креплением. Таким образом, крепление скважин выполняется в два этапа: спуск обсадной колонны и цементация затрубного пространства. Обсадные трубы в процессе работы испытывают следующие виды нагрузок:

наружное давление горных пород;

внутреннее давление текущих по трубам флюидов;

продольное растяжение и изгиб труб под действием собственного веса;

напряжения, возникающие в результате температурного удлинения.

Наиболее предпочтительны в качестве обсадных сварные трубы, так как они обладают следующими преимуществами:

уменьшается зазор между стенками скважины и наружным диаметром колонны за счёт отсутствия муфт между трубами;

увеличивается прочность и герметичность обсадной колонны;

значительная экономия металла и цемента.

Цементация добычных скважин — важнейший процесс при подготовке их к эксплуатации, так как она обеспечивает герметичность и, следовательно, успешную их работу. Цементация защищает также колонну обсадных труб от воздействия агрессивных высокоминерализованных пластовых вод. Объемы цементации, марки используемого цемента, вид наполнителя, конструкция возводимой крепи зависят от конкретного геотехнологического способа разработки и типа месторождения полезного ископаемого. Обычно используют цементы марки 300-500. При геотехнологических способах, связанных с высокой температурой протекающих процессов, используются специальные термостойкие цементы. При цементации в глинистых и соляных породах цементный раствор приготавливается не на пресной воде, а на насыщенном водном растворе соли (360 кг на 1 м). Промывка скважин перед цементацией и продавка цемента после окончания тампонажа также ведётся насыщенным раствором поваренной соли. После окончания работ по цементации обсадной колонны скважину оставляют для ожидания затвердевания цемента (ОЗЦ) на 16-24 часа. Этот период уменьшается, если в него добавляют ускорители схватывания, например, жидкое стекло.

Опресовка скважин представляет собой испытания их на герметичность. Обычно она производится в три приёма:

испытание герметичности обсадной колонны, которая проводится после затвердевания цемента, но до разбуривания цементного башмака, под давлением в 2-3 раза превышающим давление рабочего агента в процессе разработки;

испытание герметичности цементации, которое проводится после разбуривания цементного башмака в трубе и под обсадной колонной под давлением, соответствующим двойному давлению рабочего агента;

испытание герметичности скважины в целом, которое производится после окончания проходки.

Испытания герметичности проводят водой, нагнетаемой в скважину поршневым насосом бурового станка, а при значительной приемистости скважины – центробежным насосом. При затрубных появлениях воды приступают к повторной цементации, так называемому «лечению» скважин.

Исследования скважин проводятся после окончания бурения перед их оборудованием. При этом производится опробование рудного пласта как по кернам, так и геофизическими методами. Кроме этого проводят гидрогеологические исследования с целью выявления дебита воды, времени восстановления уровня, качества воды и т.д.

Оборудование скважин зависит от конкретного геотехнологического способа и определяется проектом.

Оформление документации и сдача скважины в эксплуатацию являются завершающей операцией вскрытия. Бурение скважин ведётся в соответствии с утверждённым планом горных работ, где указываются порядок бурения и сдачи в эксплуатацию добычных и вспомогательных скважин. При бурении каждой добычной скважины составляются следующие документы:

буровой журнал и геологический паспорт скважины;

акт о заложении скважины с указанием точного её местонахождения;

акт контрольного замера глубины скважины;

акт на скрытые работы, в котором указываются порядок бурения и разбуривания скважин;

акт об обсадке и цементации;

акт замера искривления скважин;

отчёт о проведённых гидрогеологических исследованиях;

отчёт о проведённых геофизических испытаниях;

акт на оборудование скважины с указанием точного расположения всех труб по отношению к почве пласта.

Во многом эффективность эксплуатации скважин зависит от полноты сведений, содержащихся в документации так как от этого зависит правильность принятия решений при осложнениях и авариях, а также осуществление мероприятий по воздействию на пласт для повышения эффективности процесса.

Так как вскрытие является важным этапом геотехнологической отработки месторождений, постоянно ведутся работы по совершенствованию схем вскрытия.

Различают три основных проблемы геотехнологии:

улучшение качества вскрытия продуктивных пластов за счёт совершенствования техники и технологии бурения (повышение скорости бурения, механизация буровых работ, возможность обсадки скважины буровым станком и извлечения обсадной колонны);

эффективное сооружение наклонно-направленных скважин;

подготовка месторождения к его эффективной разработке через скважины.

Выбор способа вскрытия зависит от следующих факторов:

технологическая схема разработки;

размеры месторождения в плане;

условия залегания залежи (мощность, угол падения, глубина залегания);

физико-механические свойства полезного ископаемого и вмещающих пород;

рельеф поверхности.

Таблица. 1.4.1

Классификация скважинных методов вскрытия [2].

Способ вскрытия месторождения

Область применения

1 Отдельной скважиной:

а) вертикальной

б) наклонной, наклонно-горизонтальной

Скважинная гидродобыча (устойчивые покрывающие породы), подземное растворение солей (мощные залежи).

Скважинная гидродобыча (неустойчивые покрывающие породы).

2. Группой скважин:

а) спаренными

б) взаимодействующими (вертикальными, наклонными и вертикальными)

Скважинная гидродобыча (небольшая глубина залегания), подземное растворение солей, добыча тепла Земли.

Подземное выщелачивание металлов, выплавка серы, газификация угля (залежи небольшой мощности)

3. Горной выработкой и скважинами:

а) скважинами из подземных выработок;

б) скважинами с поверхности и из подземных выработок;

в) подземными горными выработками.

Отработка локальных рудных тел в сочетании с традиционной технологией добычи.

Принципиальные схемы вскрытия месторождения отдельными скважинами приведены на рис. 1.4.1.

При вскрытии месторождений отдельной вертикальной скважиной (Рис. 1.4.1 а) на устье оборудуется кондуктор 1. Колонна обсадных труб 2 опускается только до кровли отрабатываемой залежи. Затрубное пространство 3 заполняется цементным раствором. Участок скважины в проективной толще 4 обычно проводится без крепления.

При вскрытии месторождения отдельной наклонно-горизонтальной скважиной (Рис. 1 4 1 б) в ее устье размещается направляющая колонна 1. До кровли залежи опускается промежуточная колонна 2. Обсадная колонна 3 опускается до почвы залежи или до окончания наклонной части скважины. Горизонтальная часть скважины оборудуется обычно водоподающей колонной 4. (Обычно этот способ вскрытия используется при подземном растворении пластов каменной соли 5).

Рис. 1.4.1. Принципиальные схемы вскрытия месторождения отдельными скважинами а) отдельной вертикальной скважиной, б) отдельной наклонно-горизонтальной скважиной

Принципиальные схемы вскрытия месторождения группой скважин показаны на рис. 1.4.2.

Рис. 1.4.2. Принципиальная схема вскрытия месторождения группой скважин а) спаренными вертикальными скважинами при СГД; б) взаимодействующими наклонными и вертикальными скважинами при ПГУ

При вскрытии месторождений полезных ископаемых спаренными вертикальными скважинами (Рис. 1.4.2 а), например, при скважинной гидродобыче, одна скважина обычно является гидромониторной 1, а вторая эрлифтной 2.

При вскрытии месторождений полезных ископаемых взаимодействующими наклонными и вертикальными скважинами (Рис. 1.4.2 б), например, при подземной газификации крутых угольных пластов, одна скважина является розжиговой 1, вторая — дутьевой 2, а третья — газоотводящей З.

Схемы вскрытия горной выработкой и скважинами весьма разнообразны и зависят от конкретной схемы взаимного размещения горных выработок и залежи. Однако эти схемы не являются в полном смысле геотехнологическими, так как требуется наличие горных выработок, подземных или открытых.

4.2. Геотехнологические системы разработки месторождений

Под системой разработки месторождений полезных ископаемых геотехнологическими способами понимается порядок расположения, проходки и включения в работу добычных и вспомогательных скважин, увязанный в пространстве и времени.

Цель любого производственного процесса — получение максимального эффекта при минимальных затратах. Дополнительными технологическими и экономическими требованиями, предъявляемыми к системам разработки являются:

обеспечение заданного уровня извлечения;

обеспечение заданного уровня добычи;

достижение минимальной себестоимости;

обеспечение экологической чистоты.

В первую очередь система разработки определяется сеткой расположения скважин, которая зависит от горногеологических условий и от способа отделения полезного ископаемого, способа управления горным давлением.

Для каждого способа геотехнологической отработки месторождений полезных ископаемых характерны определённые варианты размещения скважин и технологии добычи.

Классификация геотехнологических систем разработки по способу подготовки месторождения приведена в Табл. 1.4.2 [2].

По сути дела системы с индексами III и IV не являются в чистом виде геотехнологическими, а – комбинированными [5].

Наиболее характерно понятие системы разработки при скважинной гидродобыче, так как при этом способе очень чётко выражается понятие очистного забоя. Форма очистного забоя, последовательность и направление очистной выемки, кроме параметров, характеризующих элементы залегания месторождения, во многом определяются используемым оборудованием и приёмами ведения технологического процесса. При способе скважинной гидродобычи в очистном забое выполняются практически все основные производственные процессы, осуществляемые и в очистном забое шахты или рудника: отбойка, доставка и управление кровлей. Как видно, отсутствует только процесс крепления кровли, но при большинстве рудных систем разработки он также отсутствует.

Таблица 1.4.2 Классификация геотехнологических систем разработки

Индекс системы

Название системы разработки

Технологическая схема.

I

Скважинами - камерами

Отдельными скважинами

Сдвоенными скважинами

II

Взаимодействующими скважинами

Рядами

Ячейками

III

Скважинами и подземными выработками

Скважинами с поверхности и выработками

Выработками и скважинами

из них.

IV

Традиционная

Орошение магазина

Орошение отработанных блоков

При скважинной гидродобыче важным элементом технологии является технологическая схема выемки руды в мере, отличающаяся по направлению действия гидромониторной струи и схемы доставки разрушенной руды к всасу выдачного устройства. Принципиальные технологические схемы выемки руды в камере при скважинной гидродобыче приведены на рис. 1.4.3. Различают схемы выемки: встречным, попутным, совмещенным забоями и комбинированный способ выемки

При схеме выемки встречным забоем направление разрушающей струи гидромонитора не совпадает с направлением смывающей струи. (Рис. 1.4.3. б).

При схеме выемки попутным забоем направление разрушающей струи гидромонитора совпадает полностью или частично с направлением смывающей струи (Рис. 1.4.3.а).

При схеме выемки совмещённым забоем струи боковых насадок гидромонитора попутным забоем разрушают пласт руды и смывают её к всасу пульпоподъёмного механизма, а струи передних насадок встречным забоем разрабатывают пласт (Рис. 1.4.3.в).

При комбинированном способе выемки две рядом расположенные камеры отрабатываются по схеме встречным или совмещённым забоями, а отработка междукамерного целика и смыв отбитой руды с почвы камеры ведутся по схеме попутного забоя.

В любом случае, при углах падения залежи менее 5° необходимо организовать принудительную доставку разрушенной руды к всасу пульпо-подъёмного механизма либо созданием искусственного уклона в почве камеры, что сопровождается разубоживанием руды, либо гидромониторной струёй. При углах падения залежи более 5° доставка разрушенной руды осуществляется самотёком.

В

Рис. 1.4.3. Принципиальные технологические схемы выемки руды в камере при скважной гидродобыче: а) попутным забоем, б) встречным забоем, в) совмещенным забоем

зависимости от стадийности отработки залежи в камере различают следующие технологические схемы сплошным, почвоуступным и потолкоуступным забоями.

При отработке залежи сплошным забоем пласт отрабатывается на всю мощность за один приём. При этом возможны два варианта:

пласт отрабатывается гидромониторной струёй на всю мощность;

пласт подрезается гидромониторной струей у почвы, а вышерасположенная толща обрушается под воздействием горного давления.

При отработке залежи почвоуступным забоем пласт разрабатывается слоями сверху вниз.

При отработке залежи потолкоуступным забоем пласт разрабатывается слоями снизу вверх.

Форма отработанного пространства обычно бывает круглой при одиночных добывающих скважинах, а при взаимодействующих — в принципе, любой, что определяется расположением добычных скважин друг относительно друга, контурами залежи и формой, размещением и размерами целиков.

Существует несколько классификаций геотехнологических систем разработки, но наиболее удачной является классификация по способу управления горным давлением. По этому признаку различают:

системы с открытым очистным пространством;

системы с обрушением или плавной посадкой вмещающих пород;

системы с закладкой выработанного пространства.

Наиболее распространённые варианты систем разработки скважинной гидродобычи с открытым очистным пространством приведены на рис. 1.4.4.

При системе с камерами круглой формы и целиками, приведённой на рис. 1.4.4.а, каждая камера вскрывается двумя добычными скважинами 1 и 2, расположенными в центре добычной камеры 5 круглой формы. Одна из скважин является гидромониторной, а вторая — эрлифтной. Между камерами оставляются целики 4 сложной формы в плане.

При блоковой системе с ленточными целиками, приведённой на рис. 1.4.4.б, добычные скважины 1,2,3 располагаются в два ряда. Отработка залежи ведётся блоками. При отработке двух рядов добычных скважин образуется вытянутая по простиранию добычная камера – блок 5. Одновременно отрабатываются три скважины, при этом разрушается участок залежи треугольной формы. Между камерами оставляется ленточный целик 4. Расстояние между ленточными целиками определяется устойчивостью пролетов камер.

При камерной системе с звездообразными целиками, приведённой на рис. 1.4.4.в, добычные скважины 1,2,3 располагаются в вершинах равностороннего треугольника. Отработка залежи ведётся гексагональными камерами-блоками 5. На границах и в центре блоков располагаются целики 4, имеющие сложную звездообразную трёхлучевую форму. Угол между лучами двух соседних целиков составляет 60°. Ширина лучей – целиков составляет 1,0 - 1,5 м. Расстояние между добычными скважинами зависит от многих факторов и колеблется от 15 до 25 м.

Обычно системы с открытым очистным пространством применяются при устойчивых покрывающих породах.

При мощности залежи 2-3 м выемка руды осуществляется сплошным забоем, при большей — слоями. При этом слои оформляются таким образом, чтобы уклона почвы в них было достаточно для самотёчной доставки разрушенной руды.

Коэффициент извлечения руды при системах с открытым очистным пространством зависит от горно-геологических и горнотехнических факторов и колеблется в пределах 50-70 %.

Д

Рис. 1.4.4. Наиболее распространенные варианты систем разработки скважинной гидродобычи с открытым очистным пространством: а) камерная система с целиками; б) блоковая система с ленточными целиками; в) камерная система с звездообразными целиками

остоинством систем с открытым очистным пространством является то, что добычные агрегаты располагаются над целиками, а добыча осуществляется, в основном, попутным забоем.

Наиболее распространённые варианты систем разработки скважинной гидродобычи с обрушением или плавной посадкой вмещающих пород приведены на рис. 1.4.5.

Рис. 1.4.5. Наиболее распространенные варианты разработки скважинной гидродобычи с обрушением или плавной посадкой вмещающих пород: а) отдельными агрегатами; б) взаимодействующими агрегатами

При системе с отдельными агрегатами, приведённое на рис. 1.4.5.а, отработка ведётся полосами по падению в одновременной работе могут находиться одна или несколько полос. Добычные скважины 1, 2, 3 бурятся по центру полосы. Отработка участка 5 ведется заходками I-VI от границ полосы к центру. После выемки заходок происходит обрушение или плавное опускание вмещающих пород 4. Выемка руды в одновременно отрабатываемых полосах ведётся обычно с опережением на одну скважину.

При системе с взаимодействующими агрегатами отрабатываемый участок залежи разбивается на ромбы, в вершинах которых бурятся добычные скважины 1, 2, 3, 1', 2', 3'.

Отработка участков-ромбов 5 ведётся последовательно или одновременно. Скважины, пробуренные в боковых вершинах ромбов 1, 3 являются гидромониторными, а в нижней — 2, 1', 3' — эрлифтными Отработка участков-ромбов ведётся по падению При этом назначение скважин (гидромониторных и эрлифтных) может меняться. Отработка участка ведётся заходками I-VI, начиная снизу вверх. После отработки последней заходки VI происходит обрушение или плавное опускание вмещающих пород 4.<