Вода для тушения пожаров подается насосами пожарных автомобилей и мотопомп из различных водоисточников. Наиболее простая схема подачи воды – это забор ее из цистерны пожарного автомобиля и подача насосом через магистральные 1 и рабочие 3 рукавные линии

к стволам 4 (рис. 2.17).

Рис. 2.17. Схемы забора и подачи воды:

а – от цистерны пожарного автомобиля; б – от открытого водоисточника;

в – от водопроводной сети; 1 – магистральная рукавная линия; 2 – разветвление

трехходовое; 3 – рабочая рукавная линия; 4 – ствол пожарный ручной;

5 – всасывающий рукав; 6 –напорно-всасывающий рукав; 7 – рукавный водосборник;

8 – рукав напорный для работы от гидранта

Пожарные рукава, по которым огнетушащие вещества подаются под давлением, называются напорными. В случае использования открытых водоисточников (рис. 3.1, б) для забора воды используют всасывающие рукава 5. При заборе воды из водопроводной сети (рис. 3.1, в) используется напорно-всасывающий рукав 6 и короткий напорный рукав 8.

При достаточном давлении в водопроводной сети вода поступает в насос по рукавам 6 и 8. В случае недостаточного напора она всасывается насосом по напорно-всасывающему рукаву 6.

Всасывающие рукава. Пожарные рукава жесткой конструкции, по которым вода отбирается из водоисточника с помощью пожарного насоса, называются всасывающими.

Для комплектации пожарных автомобилей и мотопомп используются рукава всасывающие классов «В» (рабочая среда – вода) и «КЩ» (рабочая среда – слабые растворы неорганических кислот и щелочей), подразделяющиеся в зависимости от условий работы на две группы:

1) всасывающие – для работы при разрежении и забора воды из открытых водоисточников;

2) напорно-всасывающие – для работы под давлением и при разрежении.

Устройство всасывающих рукавов показано на рис.2.18. Они состоят из внутренней резиновой камеры 3, двух текстильных слоев 2 и 6, проволочной спирали 4, промежуточного резинового слоя 5 и наружного текстильного слоя 1.

Резиновые слои обеспечивают рукаву воздухо- и водонепроницаемость, а также эластичность и гибкость. Проволочная спираль 4 увеличивает механическую прочность и исключает сплющивание рукава под действием атмосферного давления. На концах всасывающих рукавов имеются мягкие (без спирали) манжеты для навязывания рукава на головки соединительные всасывающие 7 отожженной оцинкованной проволокой диаметром 2,0 – 2,6 мм или металлическими оцинкованными хомутами.

Рис. 2.18. Конструктивное исполнение всасывающих и напорно-всасывающих рукавов:

1 – наружный текстильный слой; 2, 6 – текстильный слой; 3 – внутренняя резиновая камера; 4 – проволочная спираль; 5 – промежуточный резиновый слой;

7 – головка соединительная всасывающая

На наружную поверхность манжеты каждого рукава наносится маркировка, содержащая наименование завода-изготовителя, номер стандарта, группу, тип, внутренний диаметр, рабочее давление (для рукавов 2-й группы), длину и дату изготовления.

Технические характеристики всасывающих рукавов, используемых на передвижной пожарной технике, представлены в табл. 2.6.

Таблица 2.6

| Параметры

| Размерность

| Условный проход (DN)* всасывающего и напорно-всасывающего рукава

|

|

|

|

|

| Внутренний диаметр рукава

| мм

|

|

|

|

| Рабочее давление всасывающих рукавов, не менее:

| МПа

| 0,1

| 0,1

| 0,1

|

| Рабочее давление напорно-всасывающих рукавов, не менее:

| МПа

| 1,0

|

|

|

| Вакуумметрическое давление

| МПа

| 0,08

| 0,08

| 0,08

|

| Минимальный радиус изгиба

| мм

|

|

|

|

*Условный проход (DN) – параметр, переименованный для трубопроводных систем в качестве характеристики присоединяемых частей, соединений трубопроводов и арматуры.

Длина всасывающих рукавов определяется конструктивной особенностью пожарных автомобилей. Пенал для хранения всасывающих рукавов размещается, как правило, на надстройке пожарного автомобиля и имеет длину более 4 м. Конструкция пенала обеспечивает сушку всасывающих рукавов за счет обдува при движении пожарного автомобиля.

Всасывающие рукава, поступившие в пожарную часть или на рукавную базу, подвергаются входному контролю. При этом прежде всего проверяется наличие возможных внешних повреждений или дефектов и данные маркировки. Рукава, прошедшие входной контроль, навязывают на головки соединительные всасывающие, после чего их подвергают испытаниям на герметичность при гидравлическом давлении и вакууме.

При испытании всасывающего и напорно-всасывающего рукава на герметичность при избыточном давлении один конец его подсоединяют к источнику давления, другой закрывают заглушкой с краном для выпуска воздуха. Рукав медленно заполняется водой до полного удаления из него воздуха. Давление в испытываемом рукаве повышается до нормального значения (см.табл.2.7).

Таблица 2.7

| Условный проход

| Всасывающие рукава

| Напорно-всасывающие рукава

|

|

| 0,3 ± 0,03 МПа

| 1,2 ± 0,1 МПа

|

| 100; 125

| 0,2 ± 0,02 МПа

| -

|

При этом давлении рукав выдерживается в течение 10 мин. На рукаве не должно быть разрывов, местных вздутий, деформации металлической спирали.

При испытании рукава на герметичность при разрежении, его в течение 3 мин выдерживают под вакуумом 0,08 МПа. Падение разрежения за это время не должно превышать 0,015 МПа. При испытании не должно быть сплющиваний и изломов. Всасывающие и напорно-всасывающие рукава, находящиеся в эксплуатации, испытывают не менее одного раза в 6 месяцев при плановых проверках, а также в случае, если они не выдержали проверку внешним осмотром и после ремонта.

Напорные рукава предназначены для транспортирования огнетушащих веществ под избыточным давлением и могут быть использованы для комплектации как пожарных кранов (рабочее давление 1,0 МПа), так и передвижной пожарной техники.

В зависимости от конструктивных особенностей и используемых материалов напорные рукава подразделяются на типы, которые приведены на рис. 2.19.

Классифицируются пожарные напорные рукава и в зависимости от условного прохода и рабочего давления (табл.2.8).

Таблица 2.8

| Область использования рукава

| Условный проход DN

| Рабочее давление в рукаве, МПа

|

| Рукава для пожарных машин

|

| 1,2

|

| 25,40,50,65,80,90

| 1,6

|

| 25,40,50,65,80

| 3,0

|

| Рукава для пожарных кранов

| 25,40,50,65

| 1,0

|

По стойкости к внешним воздействиям напорные рукава подразделяются на рукава общего исполнения и специального исполнения (табл. 2.9).

Таблица 2.9

| Рукава специального исполнения

| Особенности конструкции

|

| Износостойкие (И)

| Обладают повышенной стойкостью к абразивному износу (истиранию)

|

| Малостойкие (М)

| Обладают повышенной стойкостью к воздействию масел и нефтепродуктов

|

| Термостойкие (Т)

| Обладают повышенной стойкостью к воздействию нагретых твердых предметов

|

Конструкция напорного рукава состоит из следующих элементов: армирующего каркаса (чехла), внутреннего гидроизоляционного слоя и наружного защитного слоя или пропитки. Армирующие каркасы напорных рукавов ткут или вяжут из нитей натуральных волокон (льна, хлопка и т.д.) или нитей химических (лавсан, капрон и т.д.) волокон. Армирующий каркас образуется переплетением нитей под углом 90о. Продольные нити называются основой, а поперечные – утком.

Внутренний гидроизоляционный слой изготавливают из различных видов резин, латекса, полиуретанов и других полимерных материалов.

Рис. 2.19. Классификация пожарных напорных рукавов

При использовании в различных климатических зонах напорные рукава могут быть трех видов. Исполнения ТУ1, рассчитанные на работу при температуре окружающей среды от -300С до +400С. Исполнения «У1», рассчитанные на работу при температуре окружающей среды от –500С до + 50°С и исполнения «УХЛ1» и рассчитанные на работу при температуре окружающей среды от – 60 до + 50 °С.

На передвижной пожарной технике применяют напорные рукава длиной (20±1) м, с условным проходом 25,40,50,65,80,90, 150.

Пожарные напорные рукава должны обладать высокой прочностью, способностью сопротивляться истиранию, действию солнечных лучей, гнилостным процессам, агрессивным средам, низким и высоким температурам. Гидравлическое сопротивление потоку воды должно быть возможно малым. Кроме того, к ним предъявляется ряд эргономических требований: легкость, малые габариты скаток, эластичность.

Напорные рукава из нитей натуральных волокон имеют ограниченное применение. Сухие чистые льняные рукава сравнительно легкие, а их скатки малогабаритны. При подаче воды по таким рукавам наружная поверхность ткани чехла увлажняется вследствие просачивания воды через стенки чехла (перколяция). Это повышает термостойкость льняных рукавов в условиях пожаров. Однако повышенная склонность льняных рукавов к гнилостным процессам, большие гидравлические потери, а также сложность эксплуатации в условиях низких температур ограничивают область их применения на пожарных машинах.

Напорные рукава с армирующим каркасом из нитей химических волокон имеют несколько вариантов конструктивного исполнения (см. рис. 2.19).

Устройство напорного рукава, относящегося к типу напорных рукавов с внутренним гидроизоляционным покрытием без наружного покрытия каркаса, показано на рис. 2.20. Такой рукав имеет армирующий каркас 1, выполненный из нитей химических волокон. В качестве внутреннего гидроизоляционного слоя 2 применяется резиновая камера, которая вводится внутрь армирующего каркаса 1, предварительно смазанного резиновым клеем 3, и вулканизируется паром под давлением 0,3 – 0,4 МПа при температуре 120 – 140 °С в течение 40 – 45 мин. Кроме резиновой камеры, для внутреннего гидроизоляционного слоя может использоваться латекс, полиуретан и другие полимерные материалы.

Устройство напорного рукава, относящегося к типу напорных рукавов с внутренним гидроизоляционным покрытием без наружного покрытия каркаса, показано на рис. 2.20. Такой рукав имеет армирующий каркас 1, выполненный из нитей химических волокон. В качестве внутреннего гидроизоляционного слоя 2 применяется резиновая камера, которая вводится внутрь армирующего каркаса 1, предварительно смазанного резиновым клеем 3, и вулканизируется паром под давлением 0,3 – 0,4 МПа при температуре 120 – 140 °С в течение 40 – 45 мин. Кроме резиновой камеры, для внутреннего гидроизоляционного слоя может использоваться латекс, полиуретан и другие полимерные материалы.

Конструкция напорного рукава с внутренним гидроизоляционным покрытием и с пропиткой армирующего каркаса (рис. 2.21).

Армирующий каркас 1 латексированного рукава изготавливают из нитей химических волокон. Такой рукав имеет внутренний гидроизоляционное покрытие 2. Кроме того, армирующий каркас имеет пропитку раствором латекса, который образует наружную латексную пленку 3, выполняя функцию защитного покрытия.

Конструкция напорного рукава с внутренним гидроизоляционным покрытием и наружным защитным покрытием каркаса показана на рис. 2.22. Рукава двухслойной конструкции с внутренним гидроизоляционным

2 и наружным защитным

3 покрытием обладают рядом преимуществ по сравнению с другими типами рукавов.

Внутреннее гидроизоляционное покрытие 2 обеспечивает минимальные гидравлические потери для потока огнетушащего вещества, а наружное защитное покрытие 3 предохраняет ткань армирующего каркаса от истирания, действия солнечных лучей. Это повышает надежность и долговечность рукавов.

Технические характеристики напорных пожарных рукавов для передвижной пожарной техники изложены в ГОСТ Р 51049, некоторые из них представлены в табл. 2.10.

Таблица 2.10

| Параметры

| Размер

ность

| Все типы напорных рукавов для передвижной пожарной техники

| Рукава на рабочее давление 3,0 МПа

|

| Условный проход DN

|

|

|

|

|

|

|

|

|

|

| Внутренний диаметр рукава

| мм

|

|

|

|

|

|

|

|

|

| Рабочее давление

| МПа

| 1,6

| 1,2

| 3,0

|

| Разрывное давление, не менее

| МПа

| 3,5

| 2,4

| 6,0

|

| Масса рукава длиной 1 м, не более

| кг

| 0,45

| 0,55

| 0,65

| 0,83

| 1,20

| 0,45

| 0,55

| 0,65

|

| Толщина внутреннего гидроизоляционного покрытия, не менее

| мм

|

0,30

|

Пожарные напорные рукава условным проходом 65 для прокладки магистральных линий (см. рис. 2.17), а условным проходом 65 и менее – для прокладки рабочих рукавных линий.

Параметры технических характеристик напорных рукавов во многом определяют эффективность действий пожарных подразделений. Так, шероховатость внутренней поверхности рукавов оказывает влияние на потери напора воды в рукавной линии и регламентирует предельно возможную длину этой линии.

В напорных рукавах при подаче воды изменяется их длина и площадь поперечного сечения. Внутренний гидроизоляционный слой рукава под напором воды вдавливается в армирующий каркас (чехол) рукава. При этом формируется профиль шероховатости его внутренней поверхности, определяющей величину сопротивления потоку воды. Для рукавов длиной 20 м определены коэффициенты сопротивления S p, указанные в табл. 2.11.

Таблица 2.11

| Рукава

| Условный проход DN

|

|

|

|

|

|

|

| С армирующим каркасом из нитей химических волокон с внутренним гидроизоляционным слоем из резины

|

0,13

|

0,034

|

0,015

|

0,007

|

0,0004

|

| С армирующим каркасом из нитей натуральных волокон без гидроизоляционного слоя

|

0,24

|

0,077

|

0,030

|

-

|

-

|

Потери напора в магистральной рукавной линии, м, определяем по формуле

h м.р.л = N p S p Q 2, (2.3)

где S p – коэффициент сопротивления одного рукава длиной 20 м

(см. табл. 3.3); Q – расход воды в магистральной линии, л/с; N p – число рукавов в магистральной линии, шт., которое определяем по формуле

N p = 1,2 L/ 20,(2.4)

где L – расстояние от пожарного автомобиля до места подачи стволов, м.

Длина любой рукавной линии зависит, прежде всего, от гидравлических сопротивлений рукавов S p и расхода Q подаваемой воды. Так, предельную длину магистральной рукавной линии, м, определяем по формуле

l пр =  , (2.5)

, (2.5)

где Z м – наибольшая высота подъема (+) или спуска (-) местности на предельном расстоянии, м; Z пр – наибольшая высота подъема (+) или

спуска (-) приборов тушения, м.

| Потери напора в рукаве длиной 20 м h p, м

| |

| |

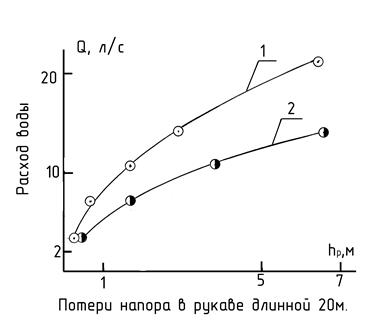

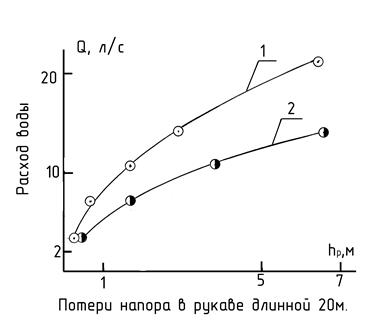

| | | Рис. 3.7. Зависимость потерь напора в одном рукаве длиной 20 м от расхода протекаемой воды:

1 – условный проход рукава 80 (диаметр 77 мм); 2 – условный проход рукава 65 (диаметр 66 мм)

| |

Определяющим параметром в технических характеристиках напорных рукавов является его внутренний диаметр, от которого зависит масса скатки рукава (см. табл. 2.10), рабочее давление, а также гидравлическая характеристика рукавной линии. На рис. 2.23 приведена зависимость потерь напора в одном рукаве магистральной линии длиной 20 м от расхода воды. Показано, как диаметр рукавов влияет на потери напора в линии.

Рукава различают и по теплофизическим характеристикам (рис. 2.24). Из анализа следует, что наилучшей теплоизолирующей способностью

обладают рукава с внутренним гидроизоляционным покрытием и пропиткой каркаса. У них меньшее значение коэффициента теплопроводности материала λпри отрицательных температурах. Это значит, что при подаче воды в условиях низких температур, ее охлаждение в линии из таких рукавов будет менее интенсивное по сравнению с другими типами рукавов. Вероятность обледенения такой рукавной линии снижается.

Указанные выше параметры напорных рукавов следует учитывать при их выборе для заданных условий эксплуатации.

Напорные рукава, поступившие в пожарную часть или на рукавную базу, после входного контроля навязываются на соединительные головки мягкой оцинкованной проволокой диаметром 1,6 – 1,8 мм (для рукавов диаметром 150 мм используется проволока диаметром 2,0 мм). После этого на рукав наносится маркировка принадлежности к рукавной базе или пожарной части. На рукавах, эксплуатируемых на рукавных базах, маркируется их порядковый номер. На рукавах, принадлежащих пожарной части, маркировка состоит из дроби, где в числителе указывается номер пожарной части, а в знаменателе – порядковый номер рукава. Далее рукава подвергаются гидравлическим испытаниям при испытательном давлении, указанном в табл.2.12.

| Рис. 2.24. Зависимость коэффициента теплопроводности материала рукавов от температуры окружающей среды: 1 – напорный рукав с каркасом из нитей химических волокон и внутренним гидроизоляционным покрытием из резины; 2 – напорный рукав из нитей натуральных волокон без внутреннего гидроизоляционного покрытия; 3 – напорный рукав с каркасом из нитей химических волокон, внутренним гидроизоляционным покрытием из латекса и пропиткой каркаса латексом

| |

| Температура окружающей среды, °С

| |

Рукава, выдержавшие гидравлические испытания, поступают на сушку и передаются для эксплуатации. На новые рукава заводят паспорта. Находящиеся в эксплуатации рукава, испытывают после каждого применения, но не реже одного раза в 6 месяцев при давлениях, указанных в табл.2.12.

Таблица 2.12

| Испытательное (эксплуатационное) давление при проверке напорных рукавов на герметичность при техническом обслуживании и постановке на вооружение

|

| Рабочее давление рукава, МПа

| 1,2

| 1.6

| 3,0

|

| Испытательное давление, МПа

| 0,8 ± 0,1

| 1,0 ± 0,1

| 1,8 ± 0,1

|

После ремонта или по истечении гарантийного срока хранения, указанного в эксплуатационной документации, рукава испытывают на герметичность под давлением, указанным в табл.2.13.

Таблица 2.13

| Испытательное (эксплуатационное) давление при проверке напорных рукавов на герметичность при техническом обслуживании и постановке на вооружение

|

| Рабочее давление рукавов, МПа

| 1,2

| 1.6

| 3,0

|

| Испытательное давление, МПа

| 1,5 ± 0,1

| 2,0 ± 0,1

| 3,75 ± 0,1

|

Гидравлическое оборудование

Гидравлическое оборудование является элементом пожарного оборудования, относящегося к коммуникациям пожаротушения, и предназначено для формирования насосно-рукавных систем пожарных автомобилей (мотопомп) в целях обеспечения подачи огнетушащих веществ к месту тушения пожара.

В зависимости от назначения гидравлическое оборудование можно разделить на две группы (рис. 3.9). Наиболее распространенный вид оборудования – рукавная арматура – изготавливается из алюминиевых сплавов марок АК7 и АК7ч (АЛ9) по ГОСТ 1583 с последующей механической обработкой и состоит из следующих элементов (см. рис. 2.25).

Устройство напорного рукава, относящегося к типу напорных рукавов с внутренним гидроизоляционным покрытием без наружного покрытия каркаса, показано на рис. 2.20. Такой рукав имеет армирующий каркас 1, выполненный из нитей химических волокон. В качестве внутреннего гидроизоляционного слоя 2 применяется резиновая камера, которая вводится внутрь армирующего каркаса 1, предварительно смазанного резиновым клеем 3, и вулканизируется паром под давлением 0,3 – 0,4 МПа при температуре 120 – 140 °С в течение 40 – 45 мин. Кроме резиновой камеры, для внутреннего гидроизоляционного слоя может использоваться латекс, полиуретан и другие полимерные материалы.

Устройство напорного рукава, относящегося к типу напорных рукавов с внутренним гидроизоляционным покрытием без наружного покрытия каркаса, показано на рис. 2.20. Такой рукав имеет армирующий каркас 1, выполненный из нитей химических волокон. В качестве внутреннего гидроизоляционного слоя 2 применяется резиновая камера, которая вводится внутрь армирующего каркаса 1, предварительно смазанного резиновым клеем 3, и вулканизируется паром под давлением 0,3 – 0,4 МПа при температуре 120 – 140 °С в течение 40 – 45 мин. Кроме резиновой камеры, для внутреннего гидроизоляционного слоя может использоваться латекс, полиуретан и другие полимерные материалы.

, (2.5)

, (2.5)