РД 153-34.1-003-01.

«Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования».

3.4. При выборе способа сварки следует руководствоваться следующими основными положениями:

а) при толщине стенки труб до 10 мм можно все сечение шва выполнять аргонодуговой сваркой;

б) для соединения стыков труб из углеродистых и кремнемарганцовистых сталей рекомендуется применять механизированную сварку в среде углекислого газа и автоматическую под слоем флюса;

4.1.4. Электроды с основным покрытием, предназначенные для сварки перлитных сталей, следует использовать в течение 5 суток после прокалки, электроды ЦТ-45 - в течение 10 суток, остальные электроды - в течение 15 суток, если их хранят на складе при температуре не ниже +15град. и влажности не более 50%.

По истечении указанного срока электроды перед применением необходимо вновь прокалить. В случае хранения электродов в сушильном шкафу при температуре 80 - 115 °С срок их годности не ограничивается.

4.2.1. При аргонодуговой сварке трубопроводов из сталей 12МХ, 15ХМ и 12Х2М1, работающих при температуре не более 510 градусов Цельсия применять проволоку марки - Св-08ХГСМА, Св-08ХМ и Св-08ХМА, для АФ сталей 10 и 20 – проволоку Св-08, Св-08А, Св-08АА,Св-08ГА

4.4.1. В качестве защитного газа при ручной и автоматической аргонодуговой сварке неплавящимся электродом применяют аргон высшего и первого сортов с физико-химическими показателями по ГОСТ 10157. Допускается использовать газообразный и жидкий аргон.

.4.3. Для механизированной сварки в углекислом газе в качестве защитного газа следует применять газообразный и жидкий углекислый газ высшего и первого сортов по ГОСТ 8050.

4.5.2. Для легкого возбуждения дуги конец вольфрамового электрода необходимо затачивать на конус; длина конической части должна составлять 6 - 10, а диаметр притупления 0,2 - 0,5 мм.

5.4.2. При отсутствии сертификата или неполноте сертификатных сведений сварочный материал данной партии может быть допущен к использованию после проведения испытаний и получения положительных результатов по всем показателям, установленным соответствующим нормативным техническим документом - стандартами или паспортом на данный вид материала.

5.4.22. Перед использованием газа из каждого баллона следует проверить качество газа, для чего надо наплавить на пластину или трубу валик длиной 100-150 мм и по внешнему виду поверхности наплавки определить ее качество. При обнаружении пор в металле шва газ, находящийся в данном баллоне, бракуют.

6.2.4. Непосредственно перед сборкой изготовленные под сварку кромки и прилегающие к ним участки поверхностей деталей должны быть зачищены до металлич. блеска и обезжирены. Ширина зачищенных участков, считая от кромки разделки, должна быть не менее 20 мм с наружной и не менее 10 мм с внутренней стороны детали. Перед установкой штуцера в коллектор или трубопровод поверхность вокруг отверстия должна быть зачищена на расстоянии 15-20 мм со стороны наложения сварного шва, а поверхность очка - на всю глубину.

6.3.2.. Если корневой слой шва накладывается автоматическим или механизированным способом, прихватки следует выполнять ручным дуговым или ручным аргонодуговым способом.

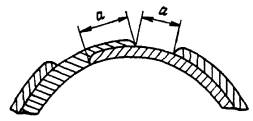

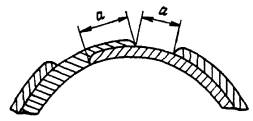

6.5.3. Во всех случаях многослойной сварки разбивать шов на участки необходимо с таким расчетом, чтобы стыки участков («замки» швов) в соседних слоях не совпадали, а были смещены один относительно другого, и каждый последующий участок перекрывал предыдущий. Размер смещения и перекрытия «а» (рис. 6.8) при автоматической сварке под флюсом должен быть не менее 50 мм, при всех других способах сварки - 12 - 18 мм.

Рис. 6.8. Схема наложения «замков» швов

6.5.9. Металл в зоне сварного соединения труб поверхностей нагрева с толщиной стенки 6 мм из стали 12Х1МФ подогревать не нужно.

8.1.1. Требования данного подраздела распространяются на сборку и сварку неповоротных стыков труб наружным диаметром 100 мм и менее, при этом предусматривается два технологических варианта сварки:

сварной шов выполняется комбинированным способом: корневой слой - ручной аргонодуговой сваркой неплавящимся электродом, последующие слои - ручной дуговой сваркой покрытыми электродами;

сварной шов полностью выполняется ручной аргонодуговой сваркой неплавящимся электродом.

Для стыков труб при толщине стенки 4 мм и более предпочтение следует отдавать комбинированному способу; при меньшей толщине нужно сваривать стык полностью ручной аргонодуговой сваркой.

8.1.4. Собранные стыки прихватывают в одном или двух местах ручной аргонодуговой сваркой с применением присадочной проволоки или без нее. Исключение составляют стыки труб из углеродистой стали, которые всегда следует прихватывать с применением присадочной проволоки, а также стыки труб из стали других марок при зазоре между трубами более 0,5 мм. Используется присадочная проволока той же марки, какая будет применяться для сварки данного стыка.

8.1.6. Прихваченный стык по возможности следует полностью сваривать в приспособлении.

Корневой слой (первый проход) выполняется ручной аргонодуговой сваркой с использованием присадочной проволоки или без нее. Корневые слои стыков труб из углеродистой стали, а также стыки труб из стали других марок при зазоре более 0,5 мм должны свариваться с присадкой. Последующие слои шва выполняются с применением присадочной проволоки диаметром 1,6 - 3 мм. Марка проволоки выбирается по данным табл. 4.4.

8.1.8. Зажигание и гашение дуги следует производить в разделке трубы или на уже наложенном шве на расстоянии 20 - 25 мм от его конца. Подачу аргона необходимо прекращать спустя 5 - 8 с после обрыва дуги и в течение этого времени подавать аргон на кратер для защиты металла шва от воздействия воздуха

10.2. Для стыков труб поверхностей нагрева котлов и трубопроводов, на которые распространяются правила Госгортехнадзора России, газовая сварка допускается в исключительных случаях, при этом питание сварочных постов ацетиленом должно осуществляться из баллонов.

10.4. Во избежание образования свищей стыки труб из стали 20 водяных экономайзеров и нижней радиационной части прямоточных котлов с рабочим давлением более 6 МПа (60 кгс/см  ) следует сваривать с присадочной проволокой Св-08МХ.

) следует сваривать с присадочной проволокой Св-08МХ.

10.11. Стыки труб поверхностей нагрева в монтажных блоках должны сваривать одновременно два сварщика в последовательности, изложенной в п.7.2.5 применительно к ручной дуговой сварке.

11.7. Марка присадочной проволоки подбирается с учетом марки основного металла по данным табл. 4.4. Диаметр проволоки должен быть 1,2 мм. Для сварки вертикальных швов в нижнем положении и горизонтальных швов допускается применение проволоки диаметром 1,6 мм.

11.10. При сварке стыка с поворотом труб на 360° следует использовать вращатель (манипулятор), обеспечивающий равномерное вращение трубы, соответствующее скорости сварки. Сварщик не перемещает держатель (горелку) вдоль швов, а ведет сварку на одном участке, отстоящем от вертикали на 30 - 35° в сторону, обратную направлению вращения трубы.

13.2. Охладить выполненную часть шва перед сваркой следующего слоя при сварке труб из сталей аустенитного класса до 100град. С. РДС вести почти без поперечных колебаний электрода узкими валиками шириной не более трех диаметров электрода; при ручной аргонодуговой сварке валики накладывать шириной не более 6 мм, а высотой не более 3 мм;

13.4. Во избежание образования мелких поверхностных трещин нельзя допускать попадания на поверхность труб из аустенитных сталей брызг расплавленного металла или шлака. С этой целью поверхности свариваемых труб необходимо на длине не менее 100 мм от свариваемого стыка покрывать асбестовой тканью или асбестовым картоном либо наносить слой эмульсии КБЖ*, или смеси каолина (мела) с жидким стеклом.

14.1. Для стыков труб пароперегревателей из стали 12Х11В2МФ с толщиной стенки до 5 мм предпочтительна ручная аргонодуговая сварка, при большей толщине стенки - комбинированная.

16.4.1. Для приварки гребенок и накладок в узле разъема применяются электроды типа Э50А независимо от марки стали труб и уплотняющих элементов.

ПБ10 -575 -03 «Основные требования к безопасной эксплуатации электродных котлов и электрокотельных». - не действуют с 2014г.

РД 34.17.310-96 «Осн о вные требования при сварке, термообработке и контроле при РЕМОНТЕ сварных соединений трубных систем котлов и паропроводов в период эксплуатации»

2.1. Технологические операции выполняются аттестованными электросварщиками 5‑6-го разрядов, проводящими ремонт сварных соединений и имеющими право на производство сварочных работ по трубопроводам I категории 1-й и 2-й групп, подведомственных Госгортехнадзору России;

2.2. Перед началом сварочных работ каждый электросварщик, занятый на ремонтных операциях, должен сварить контрольное сварное соединение со стыковым или угловым швом в зависимости от конструкции ремонтируемой детали (изделия). Качество и свойства сварного соединения должны быть оценены в соответствии с нормативными требованиями РД 34 15.027‑93.

4.1. В качестве сварочных материалов для ремонта сварных соединений применяются покрытые металлические электроды (табл. 4.1).

Таблица 4.1.

| Тип электрода

| Марка электрода

| Типы ремонтируемых сварных соединений и трубных элементов котлов и паропроводов

| Необходимость послесварочной термической обработки

|

| Э-09Х1М

| ТМЛ-1У, ЦУ-2ХМ, ЦЛ-38

| Штуцерные соединения труб поверхностей нагрева из стали 12Х1МФ;

штуцерные соединения водопароперепускных труб с коллекторами из стали 12Х1МФ для

температур эксплуатации до 510 °С;

стыковые соединения и паропроводные трубы наружным диаметром до 219 мм с толщиной стенки до 20 мм из стали 12Х1МФ для температур эксплуатации до 510 °С

| Без термической обработки

|

| Э-09Х1МФ

| ТМЛ-3У, ЦЛ-20, ЦЛ-45, ЦЛ-39

| Стыковые, штуцерные и тройниковые соединения паропроводов и коллекторов из хромомолибденованадиевых сталей 12Х1МФ, 15Х1М1Ф, 20ХМФЛ, 15Х1М1ФЛ для температуры эксплуатации до 570 °С

| С термической обработкой

|

| Э-11Х15Н25М6АГ2

| ЭА-395/9, ЦТ-10

| Штуцерные соединения труб поверхностей нагрева и водопароперепускных труб с коллекторами из стали 12Х1МФ котлов для температуры эксплуатации до 560 °С, наплавка кромок в штуцерных соединениях труб Ду-100 с коллекторами для температуры эксплуатации до 545 °С

| Без термообработки

|

| Э-08Н60Г7М7Т

| ЦТ-36

| Наплавка кромок в штуцерных соединениях пароперепускных труб с коллекторами из стали 12Х1 МФ для температуры эксплуатации до 560 °С

| Без термообработки

|

6.4.2.Поврежденный металл удаляется только механическим способом (вышлифовкой).

7.5.4. К перерыву во времени между окончанием сварки подварочного шва и выполнением усиливающей наплавки при ремонте тройников применяются следующие требования (п. 7.5.4)

8.2.3. Заполнение места выборки выполняют многослойным способом кольцевыми валиками толщиной 4-6 мм и шириной 16 - 20 мм с использованием электродов диаметром 2,5 и 3 мм.

8.1. Сварка выполняется с подогревом деталей при температ. 250-300 или 300-350°

7.6, 8.3. При заполнении разделки необходимо, чтобы крайние валики усиления шва перекрывали на 2 - 4 мм кромку со стороны фасонной детали и на 3 - 5 мм кромку паропроводной трубы.

Табл. 8.1

| Сварочная операция

| Диаметр электрода, мм

| Сила тока, А

| Толщина валиков, мм

| Ширина валиков, мм

| Номер рисунка

|

| Сварка подварочного шва

| 2,5

| 70 - 90

| 4 - 6

| 16 - 20

| 8.3

|

| 3,0

| 90 - 110

| 4 - 6

| 16 - 20

| 8.3

|

| Выполнение усиливающей поверхностной наплавки

| 3,0

| 90 - 110

| 5 - 8

| 16 - 20

| 8.5

|

| 4,0

| 120 - 160

| 6 - 8

| 18 - 25

| 8.5

|

1.5. Технологические операции проводят при положительной температуре окружающего воздуха, отсутствии сквозняков, ветра и атмосферных осадков, а также исключении возможности попадания золы, воды, нефтепродуктов в зону нагрева при сварке и термической обработке.

6.4. Ремонт путем удаления поврежденного металла без подварки места выборки.

6.4.1. Ремонт возможен при соблюдении следующих условий:

повреждение развивалось по механизму ползучести или усталости с наружной поверхности св.соединения; ремонтируемый утоненный участок св. соединения в зоне выборки имеет толщину, равную или больше минимально допустимой толщины трубного элемента. В отдельных случаях по согласованию с ВТИ допускается утонение на 5 - 15 % меньше допустимой толщины стенки с учетом размера выборки; на поверхности выборки отсутствуют макродефекты, не допустимые по РД 34 15.027-93, и, кроме того, отсутствует микроповрежденность в виде микротрещин, цепочек пор ползучести и скоплений пор любых размеров по границам зерен, а также единичных укрупненных пор размером более 1 мкм в количестве трех и более в поле окуляра микроскопа при 1000-кратном увеличении с реплики или скола.

6.5.2, 7.4.3. Удаление поврежденного металла проводят механическим способом (шлифовкой) дефектной поверхности до получения углубления - выборки. Удаление поврежденного металла проводят механическим способом путем шлифования поверхности с помощью абразивного инструмента. Полнота удаления поврежденного металла контролируется методом МПД или визуально с помощью лупы 4-7-кратного увеличения после травления поверхности выборки 15 % водным раствором азотной кислоты. Рекомендуется дополнительно исследовать поверхность металлографическим методом с помощью реплик для подтверждения полноты удаления недопустимой микроповрежденности металла (см. п. 7.1.1 настоящего РД) в двух-трех точках.

СО 153-34.26.608-2003

«Инструкция по обследованию и технологии ремонта барабанов котлов высокого давления».

1.3. Решение о проведении ремонта барабана принимает владелец оборудования по результатам контроля, выполненного согласно [1] или другими НТД, либо по результатам внеочередного контроля, который может быть рекомендован экспертной организацией.

1.5.В каждом конкретном случае повреждения барабана на базе настоящей Инструкции составляется производственная технология ремонта, учитывающая характер дефектов и способы их устранения, а также условия сварки и наплавки.

1.6. Производственная технология ремонта разрабатывается владельцем оборудования или экспертной организацией в установленном порядке.

4.5. Удаление внутрибарабанных устройств, приваренных к кронштейнам корпуса барабана, выполняется с помощью газовой резки. При этом длина кронштейнов остается не менее 15 мм.

5.8. Перед наплавкой выборок прилегающие к ним зоны не менее 100 мм следует обработать абразивным инструментом до металлического блеска и проверить методом МПД (или ЦД) и УЗК на отсутствие дефектов..

6.3. Для ручной дуговой сварки и наплавки барабанов следует применять покрытые электроды 2,5-4 мм.

9.3. Наплавка на поверхность трубного отверстия может выполняться как ручной дуговой сваркой электродами типа Э42А или Э50А (в зависимости от марки стали барабана) диаметром 2,5 и 3,0 мм на режимах тока 75-90 и 90-110 А соответственно, так и автоматической сваркой под слоем флюса АН-60 с применением проволоки Св-08Г2С диаметром 1,4-2,0 мм.

11.4. После приварки деталей внутрибарабанных устройств швы зачищаются и проверяются визуально на отсутствие трещин и других дефектов (пор, подрезов и др.). Прилегающая к шву зона основного металла барабана шириной 20 мм проверяется методом МПД (или ЦД) на отсутствие трещин.

13.2. Полнота выборки дефектов подтверждается контролем всей поверхн. выборок методом МПД или ЦД.

13.3. 13.4,13.7. После выполнения сварочных и наплавочных работ осуществляется визуальный контроль всей поверхности вновь наплавленного металла, а также прилегающей зоны основного металла шириной не менее 100 мм. Все места, подвергавшиеся выборке металла, отремонтированные сварные соединения и места ремонтной наплавки металла, включая примыкающую зону шириной не менее 100 мм от кромки шва, проверяются методами МПД (или ЦД) и УЗК на отсутствие поверхностных и внутренних дефектов. При положительных результатах послесварочного контроля проводят гидроиспытание барабана пробным давлением

ПБ 10-574-03

«Правила устройства и безопасной эксплуатации паровых и водогрейных котлов».

Не действует

СТО ЦКТИ 10.001-2005 Барабаны сварные стационарных котлов. Общие технические требования к изготовлению

1.1 Настоящий стандарт распространяется на сварные барабаны стационарных паровых котлов с рабочим давлением пара в барабане  0,9 МПа при температуре насыщения, а также на обечайки и днища барабанов, поставляемых по договорам или кооперации.

0,9 МПа при температуре насыщения, а также на обечайки и днища барабанов, поставляемых по договорам или кооперации.

5.2.1. При проектировании, изготовлении и ремонте барабанов котлов следует предусматривать минимальное число сварных соединений и применять сварные соединения с полным проплавлением по толщине стенки.

6.1.5. Наличие сопроводительных сертификатов на листовую сталь, сортовой прокат, поковки, трубы и присадочные материалы, полнота необходимых сведений в них должны быть проверены техническим контролем предприятий-изготовителей барабанов.

6.1.6. При неполноте данных в сертификатах на полуфабрикаты предприятие-изготовитель барабана должно произвести необходимые испытания или исследования с оформлением результатов протоколом, дополняющим сертификат поставщика полуфабриката.

6.1.7.Требования по подготовке материалов к запуску в производство должны быть предусмотрены в тех. процессе изготовления барабана. В том числе должны быть предусмотрены следующие операции:

- проверка сопроводительной документации; проверка маркировки; визуальный и измерительный контроль;

- контроль неразрушающими методами УК, РК; стилоскопирование (для легированных сталей).

6.2.1. Для изготовления элементов барабана следует применять листовую сталь марок 20К, 22К, 15ГС, 16ГС, 09Г2С, 16ГНМА, 14ГНМА и поковки марок 20, 22К, 15ГС, 16ГС, 16ГНМА.

6.1 Сварочные материалы и способы сварки должны выбираться в зависимости от марок сталей и методов сварки в соответствии с таблицей 6.1.

Таблица 6.1 - Сварочные материалы

| Марка стали свариваемых деталей и сборочных единиц

| Способ сварки

|

| Ручная электродуговая сварка

| Автоматическая электродуговая сварка под флюсом

| Аргонодуговая сварка

| Электрошлаковая сварка

|

| Марки применяемых сварочных материалов

|

| Электроды

ГОСТ 9466

| Проволока

ГОСТ 2246

| Флюс

ГОСТ 9087, ГОСТ Р 52222

| Проволока

ГОСТ 2246

| Проволока

ГОСТ 2246

| Флюс

ГОСТ 9087,ГОСТ Р 52222

|

| 20, 20К, 22К

| УОНИ 13/45,

УОНИ 13/55,

ЦУ-5, ЦУ-7,

ТМУ-21У

| Св-08А, Св-08АА, Св-081А

| ОСЦ-45, АН-42, АН-42М, АН-348А, ФЦ-16

| Св-08ГС,

Св-08Г2С,

Св-08ГА-2

(ТУ 14-1-4369 87)

| Св-08Г2С

Св-12ГС

Св-08ГСМТ

| ОСЦ-45

АН-8

ФЦ-6, ФЦ-11

|

| Св-06А

| АН-42, АН-42М, НФ-18М

|

| Св-08ГСМТ

| АН-42, АН-42М, КФ-30

|

| Св-08ГС

| ФЦ-11, ФЦ-16, ФЦ-22, КФ-19, КФ-30

|

| Св-10Г2, Св-08ГА

| ФЦ-11, ФЦ-16, КФ-27

|

| Св-10Г2

| ФЦ-22

|

| 15ГС, 16ГС, 09Г2С, 17ГС, 17Г1С

| УОНИ 13/55,

ЦУ-5, ЦУ-7,

ТМУ-21У

| Св-08ГС, Св-12ГС

| ФЦ-11, ФЦ-16, КФ-19

| Св-08ГС, Св-08Г2С

| Св-08Г2С

Св-12ГС

| ОСЦ-45

АН-8

ФЦ-6, ФЦ-11

|

| Св-10Г2, Св-08ГС

| ФЦ-22

|

| 16ГНМА, 14ГНМА

| ЦЛ-21, ЦЛ-48

| Св-10НМА

Св-10ГНМА

(ТУ 14-1-2830-79)

| ФЦ-11, ФЦ-16, ФЦ-22

| Св-10НМА,

Св-10ГНМА

Св-10-ГН1МА

| Св-10НМА

| АН-8, ОФ-6

ФЦ-6, ФЦ

|

13.1.2. Сварка барабанов и заготовок (обечаек и днищ), производимая на предприятии-изготовителе, должна выполняться в помещении при температуре окружающего воздуха не ниже 0 °С.

13.1.3. Сварка швов производится после проверки службой технического контроля правильности сборки и качества подготовки кромок под сварку.

13.3.2. При приварке штуцеров одним сварщиком клеймо должно выбиваться на барабане по оси ряда на расстоянии 30 мм от крайних штуцеров. В случае приварки штуцеров разными сварщиками клеймо должно ставиться на основном металле барабана на расстоянии 30 мм от края шва.

13.3.3. Клеймо сварщика или маркировка должны быть проставлены с наружной стороны сварных соединений на расстоянии от 30 до 50 мм от краев шва. При этом на продольных сварных соединениях клеймо (маркировку) следует проставлять на расстоянии от 100 до 200 мм от концов шва.

15.1.4. При операционном контроле проводится: контроль температуры предварительного подогрева;

- контроль процессов сварки; контроль термической обработки

16.1.2 Основными видами механических испытаний являются испытания на статическое растяжение, статический изгиб и ударный изгиб. При контроле угловых и тавровых соединений проводятся только металлографические исследования.

СТО ЦКТИ 10.002-2005 ЭЛЕМЕНТЫ ТРУБНЫЕ ПОВЕРХНОСТЕЙ НАГРЕВА, ТРУБЫ СОЕДИНИТЕЛЬНЫЕ В ПРЕДЕЛАХ КОТЛА И КОЛЛЕКТОРЫ СТАЦИОНАРНЫХ КОТЛОВ

1.4. Настоящий стандарт действует совместно с Правилами Ростехнадзора по котлам (ПБ 10-574).

5.2.7.2. Угловые св.соединения с конструктивным зазором допускается применять для труб поверхностей нагрева с внутренним диаметром не более 100 мм, привариваемым к коллекторам.

6.1.4.Для изготовления панелей используются бесшовные трубы из сталей марок 20, 20ПВ, 15ХМ, 12Х1МФ

7.1. До запуска в производство материалы храниться на спец.складах или эстакадах. Торцы труб для изготовления поверхностей нагрева должны быть закрыты предохранительными колпачками или заглушками.

7.3. Не допускается применение дробеструйной очистки труб и проката из стали аустенитного класса.

9.2.2. Трубы из сталей аустенитного и мартенсито-ферритного класса на монтаже можно обрезать механическим способом, а также плазменной, электродуговой, газофлюсовой или воздушно-дуговой резкой. При огневой резке этих сталей должен быть предусмотрен (не менее 2 мм) припуск на последующую мех.обработку.

11.1.5. Трубы для изготовл.поверхностей нагрева рекомендуется соединять в плети требуемой длины автоматической или ручной аргонодуговой сваркой, сваркой ТВЧ, контактной сваркой на автоматизированных стыковых машинах, обеспечивающих контроль и стабильность заданных параметров процесса сварки.

14.2.1. Мембранные панели могут быть изготовлены из гладких труб с полосами между ними; оребренных тем или иным способом труб сваркой их по вершинам рёбер; оребренных труб сваркой с гладкими трубами. Выбор технологии сварки осуществляется изготовителем и определяется материалом, размером трубы и способом изготовления.

17.7.2. При изготовлении панелей применяется Аф или в защитном газе. В отдельных случаях, при невозможности применения автоматической сварки, допускается механизированная сварка в защитных газах.

ГОСТ Р 52630 -2012

4.4.2. Отверстия для люков, лючков и штуцеров в сосудах 1-й, 2-й, 3-й, 4-й групп должны быть расположены, как правило, вне сварных швов. Расположение отверстий допускается: - на продольных швах цилиндрических и конических обечаек сосудов, если диаметр отверстий не более 150 мм; - кольцевых швах цилиндрических и конических обечаек сосудов без ограничения диаметра отверстий; - швах выпуклых днищ без ограничения диаметра отверстий при условии 100-процентной проверки сварных швов днищ радиографическим или ультразвуковым методом; - швах плоских днищ.

4.2.4. Наименьшее расстояние между меридиональными швами в месте их примыкания к шаровому сегменту или штуцеру, установленному по центру днища вместо шаровогосегмента, а также между меридиональными швами и швом на шаровом сегменте, должно быть более трехкратной толщины днища, но не менее 100 мм по осям швов.

4.4.1. Расположение отверстий в эллиптических и полусферических днищах не регламентируется. Расположение отверстий на торосферических днищах допускается в пределах центрального сферического сегмента. При этом расстояние от наружной кромки отверстия до центра днища, измеряемое по хорде, должно быть не более 0,4 наружного диаметра днища.

4.4.2. Отверстия для люков, лючков и штуцеров в сосудах 1-й, 2-й, 3-й, 4-й групп должны быть расположены, как правило, вне сварных швов. Расположение отверстий допускается: - на продольных швах цилиндрических и конических обечаек сосудов, если диаметр отверстий не более 150 мм; - кольцевых швах цилиндрических и конических обечаек сосудов без ограничения диаметра отверстий; - швах выпуклых днищ без ограничения диаметра отверстий при условии 100-процентной проверки сварных швов днищ радиографическим или ультразвуковым методом; - швах плоских днищ.

5.1.2 Качество и характеристики материалов должны быть подтверждены предприятием- поставщиком в соответствующих сертификатах. Сертификаты на материалы храняться на предприятии - изготовителе сосудов.

5.2.4. Листовая сталь, за исключением сталей аустенитного класса, толщиной листа более 30 мм, предназначенная для сосудов, работающих под давлением, должна быть полистно проконтролирована на сплошность ультразвуковым или другим равноценным методом.

6.2.1. Обечайки корпусов до 1000 мм следует изготовлять не более чем с двумя продольными швами.

6.4.3. Плоские фланцы допускается изготовлять сварными из частей при условии выполнения сварных швов с полным проваром по всему сечению фланца. Качество радиальных сварных швов должно быть проверено радиографическим или ультразвуковым методом в объеме 100%.

6.6.4. Грат снаружи и внутри трубы после контактной сварки следует удалять методом, принятым на предприятии-изготовителе. Концы труб, подлежащие контактной сварке, должны быть очищены снаружи и внутри от грязи, масла, заусенцев. При этом не допускается исправление дефектов, дефектные стыки должны быть вырезаны. В местах вырезки допускается вставка отрезка трубы длиной не менее 200 мм.

6.8.4. Все св. работы при изготовлении сосудов следует проводить при положительных температурах в закрытых отапливаемых помещениях. При выполнении св. работ на открытой площадке сварщик и место сварки должны быть защищены от непосредственного воздействия дождя, ветра и снега.

6.8.5. Кромки подготовленных под сварку элементов сосудов должны быть зачищены на ширину не менее 20 мм, а для электрошлаковой сварки - на ширину не менее 50 мм.

6.9.2.. Допускается в сосудах 1-й, 2-й, 3-й и 4-й групп не более одного стыкового шва, в сосудах 5-й группы не более четырех стыковых швов, в теплообменниках - не более двух стыковых швов, доступных для визуального осмотра только с одной стороны.

6.9.4. Места пересечения сварных швов сосудов не должны перекрываться опорами, накладками и другими элементами. Местное перекрытие кольцевых сварных швов седловыми опорами горизонтальных аппаратов, подвесными опорами вертикальных аппаратов, накладками, подкладными листами и другими элементами допускается на общей длине не более 0,5 при условии, что перекрываемые участки швов по всей длине проконтролированы радиографическим или ультразвуковым методом. Перекрытие продольных швов круговыми опорами горизонтальных аппаратов с углом охвата 360° допускается при условии 100% контроля радиографическим или ультразвуковым методом перекрываемых участков швов.

6.11.1. Сосуды из углеродистых и низколегированных сталей, изготовленные с применением сварки, штамповки или вальцовки, подлежат обязательной термической обработке, если:

- толщина стенки цилиндрического или конического элемента, днища, фланца или патрубка сосуда в месте их сварного соединения более 36 мм для углеродистых сталей и более 30 мм для низколегированных марганцовистых и марганцево-кремнистых сталей (марок 16ГС, 09Г2С, 17Г1 С, 10Г2 и др.);

- номинальная толщина стенки цилиндрических или конических элементов сосуда (патрубка), изготовленных из листовой стали вальцовкой (штамповкой), превышает значение, вычисленное по формуле, где - минимальный внутренний диаметр элемента, мм. Данное требование не распространяется на отбортованные рубашки;

- сосуды (сборочные единицы, детали) предназначены для эксплуатации в средах, вызывающих коррозионное растрескивание (жидкий аммиак, растворы едкого натрия и калия, азотнокислого натрия, калия, аммония, кальция, этаноламина, азотной кислоты и др.), и об этом есть указание в проекте;

- днища сосудов и другие элементы независимо от толщины изготовлены холодной штамповкой или холодным фланжированием.

6.11.2. Св. соединения из углеродистых, низколегированных марганцовистых, марганцево-кремнистых и хромомолибденовых сталей, выполненные эл.шлаковой сваркой, подлежат нормализации и высокому отпуску.

6.11.9. Приварку внутренних и наружных устройств к сосудам, подвергаемым термической обработке, следует проводить до термической обработки сосуда.

8.1.1. Геометрические размеры и форму поверхностей следует измерять с помощью средств, обеспечивающих погрешность не более 30% установленного допуска на изготовление.

8.1.2. Контроль качества поверхностей на отсутствие плен, закатов, расслоений, грубых рисок, трещин, снижающих качество и ухудшающих товарный вид, следует проводить путем визуального осмотра. Браковочный признак устанавливают на основании требований соответствующего стандарта или проектной документации.

8.1.5. Окончательный контроль качества сварных соединений сосудов, подвергаемых термической обработке, следует проводить после термической обработки

8.3.3. Допускается измерение твердости металла шва проводить на контрольных образцах, если невозможно его осуществить на готовом сосуде (детали). При получении неудовлетворительных результатов по какому-либо виду механических испытаний допускается проведение повторного испытания на удвоенном количестве образцов, вырезанных из того же контрольного сварного соединения, по тому виду механических испытаний, которые показали неудовлетворительные результаты. Если при повторном испытании получены неудовлетворительные результаты хотя бы на одном образце, сварное соединение считают непригодным.

8.10.1. Для механических и коррозионных испытаний, а также металлографических исследований вырезают образцы из контрольных сварных соединений. Если проведена производственная аттестация технологии сварки, то разрешается не выполнять механические испытания контрольных сварных соединений.

8.11.1. Гидравлическому испытанию подлежат все сосуды после их изготовления. Гидравлическое испытание следует проводить, как правило, на предприятии- изготовителе. Гидравлическое испытание сосудов, транспортируемых частями и собираемых на месте монтажа, допускается проводить после их изготовления на месте установки.

6.8.1. Сварку корпусов сосудов 1-й, 2-й, 3-й и 4-й групп, а также сварку их внутренних и наружных деталей должны проводить сварщики, аттестованные в соответствии с Правилами аттестации сварщиков и специалистов сварочного производства, имеющие удостоверения установленной формы.

6.10.2. В сварных соединениях не допускаются следующие поверхностные дефекты:

- трещины всех видов и направлений;

- свищи; подрезы; наплывы, прожоги и незаплавленные кратеры;

- смещение и совместный увод кромок свариваемых элементов свыше норм, предусмотренных настоящим стандартом; несоответствие формы и размеров швов требованиям стандартов, технических условий или проекта;

- поры, выходящие за пределы норм, установленных таблицей 15;

- чешуйчатость поверхности и глубина впадин между валиками шва.

ОТУ 3-01/2 «Сосуды и аппараты. Общие технические условия на ремонт корпусов»

5.2.6. После удаления дефектов и зачистки поверхности проверяется полнота удаления дефекта цветной дефектоскопией поверхности выборки и одним из неразрушающих методов контроля внутренних дефектов (см. таблицу приложения 21)

5.3.3. Смещение «а» кромок листов в продольных швах стыковых соединений (рис.5.2), определяющих прочность сосуда, не должна превышать 10° номинальной толщины более тонкого листа, но не более 3 мм.

ГОСТ 31842 – 2012 НЕФТЯНАЯ И ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ. ТЕПЛООБМЕННИКИ КОЖУХОТРУБЧАТЫЕ

5.1.4. В зависимости от расчетного давления, температуры стенки и характера среды аппараты подразделяют на группы, определяющие объем контроля сварных соединений.

5.1.6. Фланцы кожуха, распределительной камеры и крышек должны быть выполнены приварными встык в случаях: условное давление 1,0 МПа независимо от температуры; одна или две полости аппарата работают при температуре рабочей среды не менее 300 °С независимо от давления.

5.1.15. Не допускается приварка перегородок к трубам трубного пучка.

5.2.2. Каждая заготовка для трубной решетки должна быть проконтролирована на сплошность ультразвуком по ГОСТ 22727 с оценкой металла по 1-му классу сплошности для листового проката и по ГОСТ 24507 по 3-й группе качества для поковок.

5.2.3. В зоне приварки к концевой обечайке трубная решетка должна быть дополнительно проконтролирована на сплошность ультразвуком прямым и наклонным сканированиями.

5.2.4. Листовой прокат должен быть испытан на растяжение на образцах по толщине проката, при этом сужение поперечного сечения должно быть не менее 35%

5.3.2.3. Допускается изготовление трубных решеток сварными из частей.

5.3.2.4. Допускается на сварных швах трубных решеток располагать отверстия при условии контроля качества сварных швов радиографическим или ультразвуковым методом.

5.9.7. Сварные соединения линз, полулинз подлежат обязательному радиографическомуконтролю в объеме 100%. Сварной шов приварки гибкого элемента к патрубкам подлежит контролю цветной дефектоскопией в объеме 100%.

7.1.1. Все продольные и кольцевые сварные швы корпусов аппаратов типа "У", "П", "ПК", кроме аппаратов типов "ИП", "ИУ" с коническими переходами, должны быть зачищены изнутри заподлицо для облегчения монтажа и демонтажа трубных пучков.

Для аппаратов типов "ИП", "ИУ" с коническими переходами это требование следует применять только к сварным швам нижней части корпуса. Усиление обработанных сварных швов корпусов должно быть не более 0,5 мм для монометаллических аппаратов и не более 1,5 мм для двухслойных аппаратов..

7.1.2. Замыкающий шов на корпусе аппарата неразъемной конструкции должен выполняться, как правило, без подкладного кольца. Сварные швы следует контролировать радиографическим или ультразвуковым методом в объеме, указанном в национальных стандартах государств.

7.2. Ходовые перегородки распределительной камеры и плавающей головки должны быть приварены односторонним непрерывным швом. Сварной шов должен быть выполнен с полным проплавлением на участке 50 мм от торцового края перегородки.

7.3.1. Все трубы, включая U-образные, должны быть бесшовными и не иметь поперечных сварных швов.

7.4.1 Сварные швы допускается выполнять любым типом сварки, за исключением кислородно-ацетиленовой газовой сварки.

7.4.4. Если штуцер вваривается в обечайку, изготовленную из листа, она должна быть проконтролирована в месте вварки на расслоение магнитопорошковым или цветным методом.

7.5.5. Крышка плавающей головки после сварки и исправления дефектов сварки подлежит термической обработке независимо от материалов, кроме сталей аустенитного класса.

7.8.1. Следует применять два вида соединений труб с трубными решетками. Соединение труб с трубными решетками сваркой без развальцовки не допускается.

7.8.5. Технология развальцовки труб в трубных решетках должна быть аттестована.

РД 153-34.1-003-01.

«Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования».

3.4. При выборе способа сварки следует руков

) следует сваривать с присадочной проволокой Св-08МХ.

) следует сваривать с присадочной проволокой Св-08МХ. 0,9 МПа при температуре насыщения, а также на обечайки и днища барабанов, поставляемых по договорам или кооперации.

0,9 МПа при температуре насыщения, а также на обечайки и днища барабанов, поставляемых по договорам или кооперации.