ГЛАВА 5

ДОБЫЧА НЕФТИ СКВАЖИННЫМИ

ШТАНГОВЫМИ НАСОСАМИ

Классификация глубинно-насосных установок

Можно выделить следующие основные признаки классификации глубинно-насосных установок:

1. По принципу действия глубинного насоса: плунжерные (поршневые), центробежные, винтовые, струйные, вибрационные (звуковые), диафрагменные, роторно-поршневые и др.

2. По типу передачи энергии глубинному насосу от приводного двигателя: штанговые и бесштанговые.

3. Скважинные штанговые насосные установки делятся на балансирные и безбалансирные, а по типу используемого привода на механические, гидравлические и пневматические.

4. Бесштанговые установки делятся по типу используемого привода и его местоположению: с электроприводом, с гидроприводом, с приводом, расположенным на поверхности, с приводом, расположенным в скважине.

5. По назначению: подача

— для эксплуатации низкодебитных скважин,

— для эксплуатации среднедебитных скважин,

—для эксплуатации высокодебитных скважин высота подъема (напор)

— для эксплуатации неглубоких скважин,

— для эксплуатации скважин средней глубины,

— для эксплуатации глубоких скважин.

Область применения глубинно-насосных установок

В мировой практике нефтедобычи получили распространение следующие глубинно-насосные установки:

1. Скважинные штанговые насосные установки (СШНУ).

2. Установки погружных центробежных насосов с электроприводом (УЭЦН).

3. Установки гидравлических поршневых насосов (УГПН).

4. Установки с винтовыми насосами и электроприводом (УЭВН).

5. Установки с диафрагменными насосами и электроприводом (УЭДН).

6. Установки со струйными насосами (УСН).

Не все из перечисленных глубинно-насосных установок играют одинаковую роль в добыче нефти.

В нашей стране наибольшее распространение по фонду добывающих скважин получили СШНУ, а по объему добычи — УЭЦН. Это связано с тем, что установки СШНУ предназначены для эксплуатации низко- и среднедебитных скважин, а установки УЭЦН — для эксплуатации средне- и высокодебитных скважин. Остальные установки (УГПН, УЭВН, УЭДН, УСН) ни по фонду добывающих скважин, ни по добыче нефти не могут пока конкурировать с СШНУ и УЭЦН и предназначены для определенных категорий скважин.

Области применения различных видов нефтедобывающего оборудования основываются на теоретических расчетах рабочих

Рис. 5.1. Области применения скважинных насосных установок для добычи нефти

параметров скважинных насосов и наземного оборудования, на основании данных, указанных российскими и зарубежными конструкторами для оптимального режима работы установок по добыче нефти. Эти характеристики будут ухудшаться по мере износа оборудования и ухудшения условий эксплуатации. Как только условия эксплуатации усложняются, области экономически целесообразного применения различных способов могут существенно измениться.

Рис. 5.4. Схема вставного насоса.

1 - НКТ; 2 - обратный клапан; 3 - седло; 4 - пружина; 5 - насос; 6 - направление

Современные вставные насосы типов НВ1 (с установочным замком в верхней части насоса) и НВ2 (с замком внизу) могут выпускаться со сдвоенными всасывающими и сдвоенными нагнетательными клапанами. Такое дублирование клапанов принято из-за того, что вставные насосы обычно предназначены для спуска на большую глубину, чем трубные.

Трубные насосы типа ННА с автоматическим сцеплением штанг со штоком плунжера насоса спускаются в сборе на колонне НКТ. Штанги спускаются после спуска насоса на заданную глубину и автоматически соединяются со штоком плунжера. Конструкцией насоса предусмотрено автоматическое рассоединение колонны штанг и штока плунжера перед подъемом насоса и открытие сливного клапана для опорожнения колонны НКТ от откачиваемой жидкости.

Такая схема насоса позволяет спускать цилиндр диаметром большим, чем внутренний диаметр НКТ. Это дает экономию металла и позволяет иметь большую скорость потока жидкости при подъеме ее на поверхность. Последнее важно при отборе жидкости с песком для уменьшения возможности его оседания. Еще одним преимуществом данной конструкции насоса является отсутствие износа или повреждения плунжера невставного насоса при его спуске в колонну НКТ.

В зависимости от величины зазора между плунжером и цилиндром, выпускаются насосы пяти групп посадок (зазоров между плунжером и цилиндром насоса): 1 группа посадки — от 0 до 0,063 мм;

2 группа посадки — от 0,025 до 0,078 мм;

3 группа посадки — от 0,050 до 0,113 мм;

4 группа посадки — от 0,075 до 0,138 мм;

5 группа посадки — от 0,100 до 0,163 мм.

При оснащении скважины насосом группа посадки выбирается в зависимости от вязкости откачиваемой жидкости, содержания в ней песка, размера его частиц, обводненности продукции, температуры, глубины спуска и т.д. Чем больше вязкость жидкости, тем выше принимается группа посадки. При большой глубине спуска насоса рекомендуется использовать насосы с меньшей величиной зазора.

Плунжеры насосов изготавливают из стали и покрывают износоустойчивым слоем хрома толщиной до 70 мкм. Плунжер может иметь концентричные или винтовые канавки, насечку. Канавки и насечка предохраняют плунжер от заклинивания песком. Для скважин с большим выносом песка применяют плунжер «пескобрей». Он имеет скошенную внутрь плунжера верхнюю кромку и углубленную в плунжер клетку, соединяющую его со штангами. Таким образом, плунжер как бы сбривает механические примеси со стенок цилиндра. Примеси поступают к клетке клапана, где их подхватывает поток откачиваемой жидкости, выносящий механические примеси из зоны контакта плунжер-цилиндр.

Насосы с неметаллической рабочей поверхностью плунжера типа НВ1м и НН2м могут иметь гуммированный плунжер или плунжер с манжетами. Гуммированный плунжер изготавливают вулканизацией или приклеиванием резиновых частей к плунжеру. На плунжере обычно имеется четыре-шесть гуммированных уплотнений или манжет.

Для отбора из скважин высоковязкой жидкости выпускаются стандартные насосы с двумя плунжерами (типа ННД2 и НВ2Д2). При отборе высоковязкой жидкости в обычных схемах штанговых насосов трение штанг о жидкость не позволяет штангам достаточно быстро опускаться, головка балансира опускается вниз быстрее штанг, что приводит к рассогласованию движения головки балансира станка-качалки и колонны штанг, возникновению значительных ударных нагрузок и снижению работоспособности установок.

Насосы НВ1Д2 предназначены для отбора жидкости с большим содержанием свободного газа. Жидкость в них при движении плунжерной сборки вниз попадает через входной клапан, расположенный в нижнем плунжере, в полость между плунжерами. Это происходит из-за увеличения объема межплунжерной зоны и уменьшения в ней давления. При ходе плунжеров вверх объем межплунжерной зоны уменьшается, что приводит к закрытию нижнего клапана, открытию нагнетательного клапана в верхнем плунжере и перемещению жидкости в полость и в НКТ.

Стандартные скважинные штанговые насосы возвратно-поступательного действия предназначены для добычи нефти из скважин при обводненности продукции скважин до 99 %, температуре до 403 К (130 °С), содержании механических примесей до 1,3 г/л, содержании H2S и С02 до 200 мг/л, минерализации воды до 200 мг/л и водородном показателе рН 4,0—8,0.

Выбор насоса осуществляется с учетом состава откачиваемой жидкости (наличие песка, газа и воды), ее свойств, дебита и глубины его спуска. Диаметр НКТ выбирают в зависимости от типа и условного размера насоса.

Насосные штанги

Насосные штанги, соединенные в штанговую колонну, передают возвратно-поступательное движение от точки подвеса штанг поверхностного привода к плунжеру насоса.

Штанга представляет собой стальной стержень круглого сечения диаметром 12, 16, 18, 22, 25 мм, с высаженными концами. На концах штанги имеется участок квадратного сечения для захвата под ключ при свинчивании-развинчивании, и выполнена резьба метрическая специальная. Штанги соединяются между собой муфтами.

ГОСТ 13877-80 предусматривает изготовление штанг номинальной длиной 8000 мм. Для подбора необходимой длины подвески колонны изготавливаются укороченные штанги длиной 1000,1200, 1500, 2000 и 3000 мм.

Муфты из стали марок 40 и 45 подвергают поверхностной закалке током высокой частоты (ТВЧ). Для тяжелых условий эксплуатации муфты изготавливают из легированной стали марки 20Н2М.

Для изготовления насосных штанг используют сталь следующих марок:

— 40, нормализованная и нормализованная с последующим поверхностным упрочнением нагревом ТВЧ;

— 20Н2М (никель-молибденовая), нормализованная, нормализованная с последующим поверхностным упрочнением нагревом ТВЧ или нормализованная с последующей объемной закалкой и высоким отпуском;

— 15НЗМА, нормализованная с последующим поверхностным упрочнением нагревом ТВЧ;

— 15Х2НМФ, закалка и высокий отпуск или нормализация и высокий отпуск;

— ЗОХМА, нормализованная с последующим высоким отпуском и упрочнением нагревом ТВЧ;

— 15Х2ГНМФ, закалка и высокий отпуск.

Продолжаются разработки стеклопластиковых или углепластиковых насосных штанг для использования в скважинах с коррозионно-активной средой. Конструкция аналогична стальным штангам, т.е. есть гладкое тело штанги и высаженная часть с резьбой. Но здесь могут быть разные варианты: либо сама высаженная часть и резьба выполняется из композита (стеклопластик или углепластик), либо резьба и высаженная часть штанги выполнена из стали, а сама высаженная часть прикрепляется к гладкому телу штанг. Основная особенность стеклопластиковых штанг—их малая масса: при одинаковой прочности они в 3—4 раза легче стальных, но в 2—3 раза эластичнее. Обычно их используют (в сочетании со стальными штангами) в глубоких скважинах (более 2000 м) или в скважинах с высококоррозионной пластовой жидкостью.

Колонна насосных штанг может выполняться не только из отдельных штанг, соединенных между собой с помощью резьбы, но и в виде непрерывной колонны. К непрерывным насосным штангам (ННШ) относятся прутковые и гибкие штанги.

Прутковые ННШ представляют собой колонну необходимой длины, состоящую из отдельных участков разного поперечного сечения. Отдельные участки колонны соединяются с помощью сварки в стык, сварной шов проходит термическую и механическую обработку. Поперечное сечение участков ННШ выбирается из условий равнопрочности колонны. Колонна ННШ может состоять из нескольких (до 10) участков, условный диаметр которых различается на 1,5 мм. Как правило, такая штанга имеет массу на 8—10% меньше, чем аналогичная колонна обычной конструкции. Поскольку штанга имеет непрерывную конструкцию с соединениями только на насосе и полированном штоке, сила трения такой колонны по колонне НКТ и в перекачиваемой жидкости значительно меньше. Помимо этого, из-за отсутствия муфт ННШ большего размера можно устанавливать в НКТ меньшего диаметра.

При транспортировании прутковых ННШ, а также при спуске и подъеме их из скважины колонна штанг наматывается на барабан, диаметр которого выбран из условия возникновения в теле штанг напряжений изгиба, не превышающих предел текучести материала штанг. Из-за этого диаметр барабана для намотки непрерывных штанг может достигать величины 7—11 м. Для уменьшения этих размеров поперечное сечение штанг выполнено не круглым, а эллиптическим, причем намотка штанг на барабан происходит по малой оси эллипса.

Штанговая колонна работает в тяжелых условиях, на нее действуют агрессивная скважинная среда и переменные нагрузки, приводящие к накоплению усталостных явлений в штанговой колонне. Кроме этого, колонна штанг изнашивается вследствие трения о колонну НКТ, особенно при эксплуатации в наклонно-направленных скважинах.

На штанговую колонну действуют следующие нагрузки:

• статические — вес штанговой колонны с учетом силы плавучести и вес столба жидкости над плунжером высотой от динамического уровня жидкости, за вычетом объема, занимаемого штанговой колонной;

• динамические — силы инерции движущихся масс штанговой колонны и жидкости, так как их движение осуществляется с ускорением, а также силы вибрации, обусловленные волновыми явлениями, возникающими в штанговой колонне при работе насоса.

При работе штанговой колонны в наклонно-направленных скважинах и при откачке высоковязких жидкостей, эмульсий необходимо учитывать силы трения штанговой колонны о трубы и жидкость, так как их значение может быть соизмерено с весом колонны.

Наибольшие растягивающие напряжения действуют в верхней части колонны, наименьшие — в нижней. Однако в нижней части колонны могут возникнуть и сжимающие напряжения при ходе вниз при откачке вязких жидкостей и эмульсий. Это отрицательно влияет на долговечность работы штанговой колонны, поэтому в этих условиях данный участок усиливают, т.е. применяют тяжелые штанги или штанги большего диаметра.

Как было показано в предыдущем разделе настоящей книги, возможно применение и специальных насосов с гидравлическим утяжелителем низа штанговой колонны, что устраняет возможность знакопеременного нагружения нижней части штанговой колонны.

Разрушение штанговой колонны носит усталостный характер. Промысловый опыт показал, что чаще всего штанга обрывается на участках длиной 0,25—0,35 м, прилегающих к головкам, т.е. там, где конструкция имеет максимальные концентраторы напряжений за счет изменения формы штанги и где может возникнуть изгибающий момент от возможной несоосности тела и головки штанги.

В связи с усталостным характером разрушения штанг их долговечность снижается при работе в коррозионной среде. В скважинах, где наблюдается коррозия и отложения солей, для повышения надежности насосных штанг должны осуществляться мероприятия по подаче в скважину ингибиторов.

Для форсированных режимов эксплуатации целесообразно применять легирование и углеродистые штанги, закаленные ТВЧ.

Для работы с насосами малых диаметров (29, 32, 38 мм) предпочтительнее использовать углеродистые штанги из стали марки сталь 40 согласно расчетам глубин спуска.

Для эксплуатации скважин с глубиной спуска насоса более 1500 м отбором жидкости выше 40 м3/сут следует использовать штанги из стали марок ЗОХМА, 15НЗМА, 15Х2НМФ, закаленные ТВЧ.

В условиях сильной коррозии хорошо работают штанги из стали марки 15НЗМА.

Особая штанга - устьевой шток, соединяющий колонну штанг с канатной подвеской. Поверхность его полирована (полированный шток).

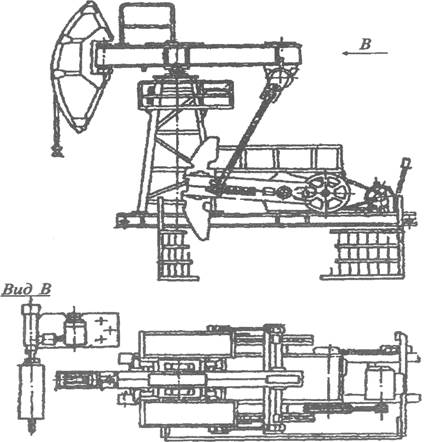

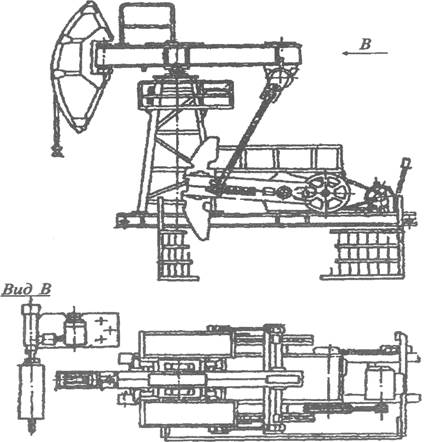

Рис. 5.10. Схема станка-качалки типа СКД с редуктором на раме и кривошипным уравновешиванием

что дезаксиальные станки-качалки обеспечивают разное время хода штанг вверх и вниз, тогда как аксиальные — одинаковое. Поскольку разница в кинематике конструктивно обеспечивается элементарными средствами, т.е. тем или иным расположением редуктора относительно балансира и не требует специальных изменений конструкции, то станки-качалки по рассматриваемому отраслевому стандарту не отличаются от аналогичных по Госстандарту.

Условное обозначение рассмотрим на примере СКДТЗ-1,5-710: СК — станок-качалка; Д — дезаксиальный; Т — редуктор установлен на тумбе;

3 — номинальная нагрузка на устьевой шток 3 т или 30 кН; 1,5 — максимальная длина ход устьевого штока 1,5 м; 710 — номинальный крутящий момент на ведомом валу редуктора 710 кгс-м или 7,1 кНм.

Приводы АО «Ижнефтемаш» выпускаются по техническим условиям ТУ 3665-012-05785537-93 в нескольких вариантах исполнения. Условное обозначение на примере ПНШ60 -2,1-25 означает следующее: ПНШ - привод насосов штанговых; 60 - нагрузка на устьевом штоке не более 60 кН; 2,1 - наибольшая длина устьевого штока 2,1 м;

25 -номинальный крутящий момент на ведомом валу редуктора 25 кН-мэ

Приводы, выпускаемые ПО «Уралмаштрансмаш». Условное обозначение приводов рассмотрим на примере ПШГНТ4-1,5-1400:

ПШГН — привод штанговых глубинных насосов; Т — редуктор установлен на тумбе; 4 — максимальная нагрузка на устьевом штоке 4 тонны; 1,5 — наибольшая длина хода устьевого штока 1,5 м;

Рис. 5.11. Привод типа ПШГН.

1400 — наибольший допустимый крутящий момент на ведомом валу редуктора, кгс-м.

Типовая конструкция обычного станка-качалки типа ПШГН показана на рис. 5.11.

Приводы имеют целый ряд отличительных особенностей. В основу конструкции преобразующего механизма заложены соотношения, соответствующие рекомендациям Американского нефтяного института (API).

В кривошипах предусмотрен механизм плавного перемещения противовесов. Головка балансира крепится к телу балансира четырьмя вертикальными осями. Для поворота головки необходимо вынуть две оси с одной стороны, противоположной повороту, и с помощью стяжки повернуть головку. Такое соединение отличается надежностью и удобством проведения указанной операции.

Для поворота головки балансира предусмотрен червячный редуктор с ручным управлением. В приводах применен двухколодочный тормоз с поворотным рычагом управления.

На нефтяных промыслах РФ довольно широко применяются румынские станки-качалки завода «Вулкан» UP9T-2500-3500 и UP12T-3000-5500.

Условное обозначение станков-качалок включает максимальную нагрузку на головку балансира (7,9 и 12 т), наибольшую длину хода устьевого штока (2000, 2500 и 3000 мм) и допускаемый крутящий момент на ведомом валу редуктора (3500 и 5500 кгс-м).

Конструкция румынских станков-качалок (рис. 5.12) соответствует стандартным конструкциям, выпускавшимся в нашей стране.

На промыслах применяется большое число достаточно упрощенных методик подбора ШСНУ, которые обеспечивают предварительный подбор оборудования без учета осложняющих промысловых факторов (сложная инклинометрия, влияние газа, механических примесей и т.д.).

Одной из наиболее известных методик такого рода является работа, сведенная в диаграмму Адонина и специальные таблицы или номограммы.

Рис. 5.12. Станок-качалка фирмы "Вулкан"

Простой и наглядный способ выбора оборудования и первоначального режима откачки — использование диаграмм и таблиц имеющихся в справочниках по добыче нефти и инструкциях.

Рассмотрим диаграмму, построенную для модернизированного ряда станков-качалок, выпускавшихся по ГОСТ 5866-66.

При построении таких диаграмм по горизонтальной оси откладывают глубину спуска насоса, которая принята равной высоте подъема жидкости (погружение насоса под динамический уровень считается равным нулю). Это нужно иметь в виду, так как если погружение под динамический уровень составляет более 8— 10% глубины спуска насоса (для разных диаметров насосов), то необходимо в принимаемую для выбора оборудования глубину спуска насоса вводить поправку.

При построении диаграмм принято, что противодавление на устье скважины также равно нулю. Поэтому, если фактическое противодавление больше 5 кгс/см2, необходима поправка.

По вертикальной оси откладывают подачу насоса в м3/сут. Предельные глубины спуска насосов прежде всего определяются двумя параметрами станка-качалки: максимальной допустимой нагрузкой на балансир в точке подвеса штанг и максимальным допустимым крутящим моментом на кривошипном валу станка. При этом сами величины нагрузок и моментов рассчитывают для максимальных длины хода, числа качаний и веса принятой рациональной конструкции штанговой колонны. Но иногда при применении станков-качалок с высокими допускаемыми нагрузками на головку, а также штанг сравнительно малой усталостной прочности предельная глубина спуска насосов ограничивается усталостной прочностью штанг.

Рис. 5.13. Диаграмма для выбора насосного оборудования и режима откачки

Шифр станка-качалки и максимальное число качаний соответственно: I -1СК-1-0,6-100 и 15; II - 2СК-1,25-0,9-260 и 15; III - ЗСК-2-1,05-400 и 15; IV - 4СК-2-1,08-700; V - 5СК-4-2,1-1600 и 14; VI - 6СК-4-3-2500 и 12; VII - 7СК.-8-3,5-4000 и 11; VIII - 7СК-8-3,5-6000 и 13; IX - 7СК-12-2,5-6000 и 13; X - 9СК-15-6-12000 и 8.

Диаграмма рис. 5.13 разделена на области применения различных станков, входящих в данный стандарт. Области ограничиваются сплошными ломаными линиями и различаются штриховкой. Область каждого станка-качалки состоит из полей стандартных диаметров насосов (указаны в кружочках). Границы поля каждого насоса обозначены пунктиром. Верхняя граница поля каждого насоса представляет собой кривую подачи данного насоса при максимальной длине хода станка-качалки, указанного в его шифре, и максимальном числе качаний, указанном в табличке. Этот параметр не входит в шифр станка-качалки и выбран нами потому, что применяемые обычно числа качаний не бывают почти никогда выше 15. Кроме того, применяемые таблицы для подбора штанговых колонн основаны на промысловых данных о работе скважин с числом качаний 10—15.

Для длин ходов, больших 1,8 м, максимальные числа качаний рассчитаны из условия приближенного сохранения отношения внешних сил инерции (возникающих от неравномерного движения штанг и столба жидкости) к статической нагрузке в точке подвеса штанг. При этом относительные величины усилий, расшатывающих станок-качалку, и амплитуды вибраций могут считаться в первом приближении одинаковыми у всех станков-качалок.

Рис. 5.15. Привод кривошипно-шкивной передвижной ПКШП-80

станки-качалки в последнее время используются для пробной, кратковременной эксплуатации скважин. Уменьшенная масса безбалансирных станков-качалок позволяет сделать это оборудование мобильным. Примером таких конструкций является привод передвижной типа ПКШП-80 (рис. 5.15).

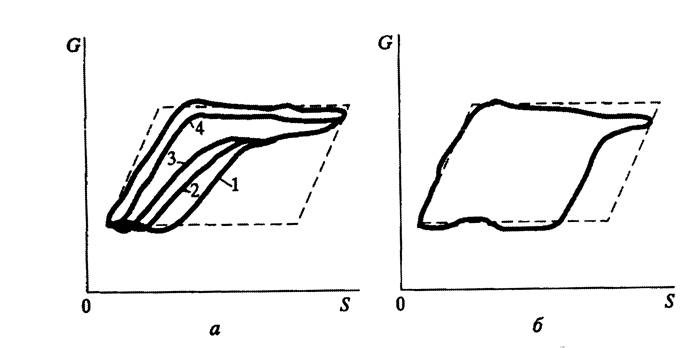

Динамограммы

Динамограмма представляет собой замкнутую фигуру, размеры которой зависят от действующих усилий и длины хода полированного штока (при выбранных масштабах измерения G и S). Форма динамограммы связывается с работой всей глубинно-насосной установки (ее подземной части) и отражает нарушения в различных элементах подземного оборудования. Динамометрирование позволяет оперативно устанавливать нарушения в работе установки и принимать соответствующие меры.

1.Теоретические динамограммы

Простейшая теоретическая идеальная динамограмма, зафиксированная у плунжера при нормальной работе глубинного насоса, представлена на рис. 5.18, а. Точка А характеризует начало хода плунжера вверх, когда нагнетательный клапан закрыт, а всасывающий — открыт и на плунжер действует нагрузка Gn, величина которой определяется точкой В. Таким образом, линия АВ — это линия восприятия нагрузки на плунжер при

Рис. 5.18. Простейшие теоретические динамограммы при статическом режиме работы установки:

а - зафиксированная у плунжера; б - зафиксированная в точке подвеса

начале хода вверх. В течение всего хода вверх (линия ВС) нагрузка остается постоянной. В точке С (начало хода плунжера вниз) нагнетательный клапан открывается, а всасывающий — закрывается, и нагрузка Gn с плунжера передается на трубы (линия CD). В течение всего хода вниз (линия DA) нагрузка на плунжер остается постоянной.

При фиксировании динамограммы в ТПШ вид динамограммы изменяется, что связано с особенностями восприятия нагрузки колонной штанг, являющейся упругой системой. Для статического режима при нормальной работе глубинного насоса динамограмма в ТПШ имеет вид, представленный на рис. 5.18, б. Точка А соответствует началу хода полированного штока вверх. Плунжер насоса остается неподвижным в течение определенного времени (нагнетательный клапан закрыт), и происходит начальная деформация штанг и труб (линия АВ). В точке В всасывающий клапан открыт, нагрузка на штанги стабилизируется и остается постоянной в течение хода вверх (линия ВС). В точке С полированный шток (ТПШ) начинает двигаться вниз. Всасывающий клапан закрывается, а через определенное время открывается нагнетательный. Нагрузка

Рис. 5.19. Влияние на форму динамограммы инерционных и вибрационных процессов

в ТПШ снижается (линия CD), штанги сокращаются, а трубы удлиняются (упругие деформации штанг и труб). В точке D нагрузка на штанги стабилизируется и остается постоянной в течение всего хода вниз (линия DA). На динамограмме нанесены нагрузки от сил трения при ходе вверх и вниз. Нагрузки, действующие в установке при статическом режиме работы, нанесены на динамограмме рис. 5.18, б.

Более сложными становятся динамограммы с учетом инерционных и вибрационных нагрузок. На рис. 5.19 показаны все нагрузки, действующие в системе при ходе вверх и вниз.

Теоретические динамограммы могут быть построены только для некоторых случаев. В практической деятельности расшифровка динамограмм требует индивидуального квалифицированного анализа. В настоящее время для расшифровки динамограмм используется метод сравнения, базирующийся на адекватной математической модели работы глубинно-насосной установки. Суть этого метода заключается во введении в модель любой неисправности в любом элементе глубинно-насосной установки, которая отражается на модельной динамограмме. Сравнение фактической (промысловой) динамограммы с модельной позволяет установить характер неисправности. Такой подход позволяет с помощью математической модели построить необходимое количество модельных динамограмм, используя которые можно устанавливать по виду практической динамограммы неисправность.

2. Практические динамограммы

Рассмотрим некоторые практические динамограммы, которые дешифруются при использовании простейшего анализа.

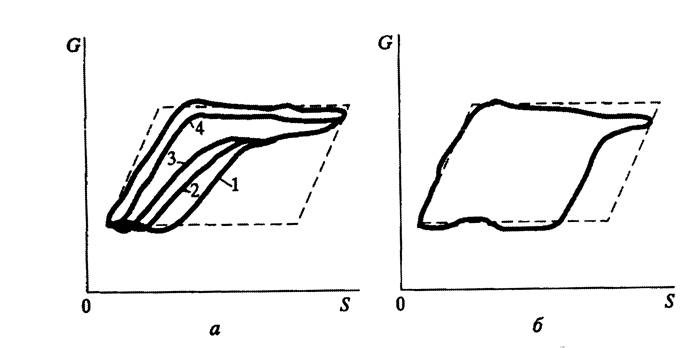

Влияние свободного газа, попадающего в цилиндр насоса при такте всасывания (рис. 5.20).

Эти динамограммы отличаются характером процесса разгрузки колонны штанг при ходе вниз. Если под плунжером насоса имеется свободный газ, то при ходе плунжера (штанг) вниз замедляется процесс разгрузки штанг вследствие сжимаемости газожидкостной смеси в цилиндре насоса. При этом вид динамограммы зависит от давления на приеме насоса. При малых давлениях на приеме получают динамограмму, показанную на рис. 5.20, а, а при больших — динамограмму, показанную на рис.

Рис. 5.20. Динамограммы для случая влияния свободного газа:

а - динамограммы при небольших давлениях у приема насоса, причем линия 1 при Рпр1, 2 - Рпр2, 3 - при Рпр3 (Рпр1> Рпр2> Р), линия 4 - срыв подачи насосом; б - динамограмма при большом давлении у приема насоса

5.20, б. По мере роста объема свободного газа в цилиндре насоса площадь динамограммы уменьшается (линии 1,2,3 на рис. 5.20, я), а при срыве подачи вследствие свободного газа динамограмма приобретает следующий вид (линия 4 на рис. 5.20, а).

Превышение подачи установки над притоком. Очень часто по форме динамограммы при влиянии свободного газа похожи на динамограммы, когда подача насоса превышает приток продукции в скважину и давление на приеме резко снижается. В этом случае необходимо проследить за формой динамограмм, фиксируемых последовательно одна за другой после кратковременной остановки скважины. В случае превышения подачи насоса над притоком продукции в скважину первая после остановки скважины динамограмма покажет полное заполнение цилиндра при такте всасывания (рис. 5.21, динамограмма 1). Последовательно фиксируемые динамограммы 2, 3 и 4 будут принимать форму, характерную для влияния свободного газа.

Рис. 5.21. Динамограмма при превышении притока продукции в скважину:

1 - нормальное заполнение цилиндра при такте всасывания (после остановки скважины); 2, 3, 4 - динамограммы, фиксируемые через определенные промежутки времени после снятия первой динамограммы

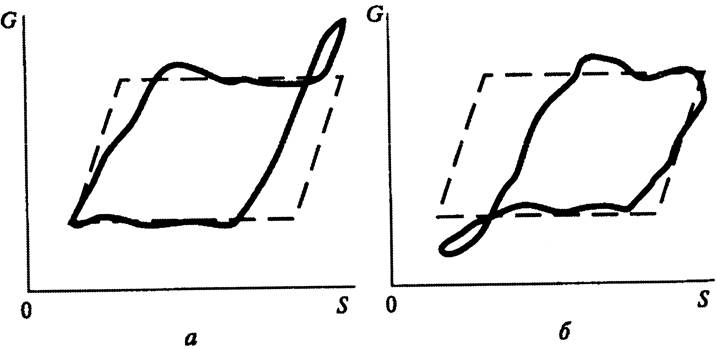

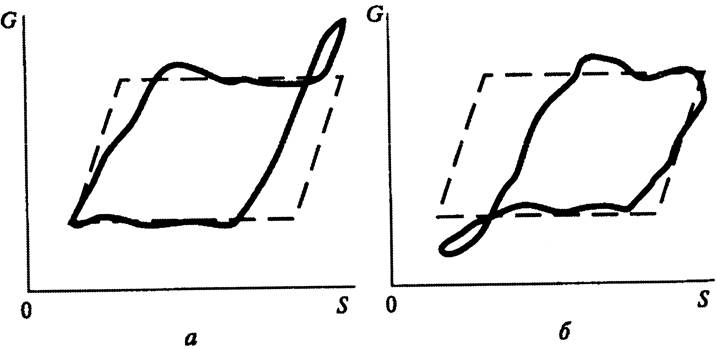

Нарушение герметичности насоса, связанное с утечками в нагнетательной части насоса (нарушение герметичности нагнетательных клапанов или пары «цилиндр-плунжер»), характеризуется выполаживанием линии восприятия нагрузки штангами при ходе вверх, большей крутизной линии разгрузки штанг и скруглением линии нагрузки в точках С и D (рис. 5.22, а). Утечки в приемной части насоса (нарушение герметичности всасывающего клапана или посадочного конуса вставного насоса — при нижней посадке) характеризуются выполаживанием линии разгрузки штанг при ходе вниз, большей крутизной линии восприятия нагрузки штангами и скруглением линии нагрузки в точках А и В при ходе вверх (рис. 5.22, б).

Неправильная посадка плунжера насоса отражается на динамограммах по-разному. Удар плунжера о нижний (всасывающий) клапан или низкая посадка плунжера вследствие неправильной подгонки длины штанг при монтаже проявляется на динамограмме петлей в нижнем левом углу ее (рис. 5.23, а). Срыв нижнего конуса захватным штоком при высокой посадке плунжера проявляется на динамограмме в виде петли в правом верхнем углу и характерными изменениями нагрузки при ходе

Рис. 5.22. Динамограммы при нарушении герметичности насоса: а - утечка в нагнетательной части насоса; б - утечка в приемной части насоса

вниз, определяемыми колебаниями колонны штанг вследствие удара в момент посадки конуса (рис. 5.23, б).

Рис. 5.23. Динамограммы при неправильной посадке плунжера в цилиндре насоса:

а - при ударе плунжера о всасывающий клапан; б - высокая посадка плунжера и срыв нижнего конуса захватным штоком

Обрыв штанг (отворот плунжера) характеризуется на динамограмме незначительной разницей в нагрузках при ходе вверх и вниз, т.е. динамограмма имеет форму узкой горизонтально расположенной петли (рис. 5.24), которая располагается на уровне нагрузки от веса штанг в продукции скважины, если произошел отворот плунжера или обрыв штанг у плунжера (рис. 5.24, а). Местоположение такой динамограммы связано с местом обрыва: петля располагается между нулевой нагрузкой и нагрузкой от веса штанг в продукции (рис. 5.24, б).

Рис. 5.24. Динамограммы при обрыве штанг (отвороте плунжера):

а - обрыв штанг у плунжера (отворот плунжера); б - обрыв штанг в середине штанговой колонны (динамограмма 1) и обрыв в верхней части колонны (динамограмма 2)

Заедание плунжера характеризуется на динамограмме значительным местным увеличением или снижением нагрузки в сравнении с нагрузками при нормальной работе установки. На рис. 5.25, а показана динамограмма с заеданием плунжера в конце хода вверх, а на рис. 5.25, б — когда заедание плунжера происходит в конце хода вниз.

Следует отметить, что динамометрирование штанговых глубинно-насосных установок является эффективным средством контроля состояния системы и позволяет своевременно принимать необходимые меры в случае нарушения работы отдельных элементов. Кроме того, динамограмма позволяет рассчитывать с определенной точностью некоторые технологические характеристики, хотя для этого необходимо обычную методологию снятия динамограмм дополнить регистрацией нагрузок, действующих в верхнем и нижнем мертвых положениях полированного штока, для чего в этих положениях необходима остановка станка-качалки.

Рис. 5.25. Динамограммы при заедании плунжера в цилиндре:

а - в конце хода вверх; б - в конце хода вниз

Рис. 5.29. Принципиальные схемы песочных якорей

1 — корпус-накопитель якоря; 2 — отверстия; 3 — труба; 4 — узел соединения якоря с насосом; 5 — всасывающий клапан насоса; а — якорь прямого типа; б — якорь обращенного типа; I — жидкая фаза продукции; II — жидкость + механические примеси (песок); III — механические примеси

Следует отметить, что чистка песчаных пробок промывкой скважины является достаточно трудоемкой и дорогостоящей операцией, поскольку частицы песка покрыты нефтью, а зачастую и парафином, в процессе эксплуатации они слипаются, образуя достаточно прочную пробку.

Применение полых штанг

Рис. 5.30. Оборудование устья скважины с полыми насосными штангами:

1 —глубинный насос; 2 — насосные трубы; 3 — трубные штанги; 4 — выкидная линия; 5 — отвод; 6 — фильтр; 7 — гибкий шланг

Кроме сплошных насосных штанг, могут применяться полые или трубчатые штанги. Полые штанги предназначены для передачи движения от головки балансира станка-качалки плунжеру скважинного насоса при непрерывной или периодической подаче в полость насосных труб ингибиторов коррозии, ингибиторов отложения парафина, растворителей парафина, теплоносителей, деэмульгаторов, жидкости гидрозащиты насоса. Продукция скважины при этом отбирается по кольцевому пространству между полыми штангами и НКТ.

Другим вариантом применения полых штанг является откачка пластовой жидкости с высоким содержанием механических примесей. При этом откачка пластовой жидкости проводится по центральному каналу. За счет малого диаметра проходного сечения увеличивается скорость движения откачиваемой жидкости по каналу, что препятствует выпадению (оседанию) механических примесей из потока жидкости. Полые штанги конструктивно состоят из трубчатой основной части и резьбовых концов, которые присоединяются к трубчатой части с помощью сварки.

Полые штанги подвешивают к головке балансира с помощью канатного подвеса и вертлюга. Устье скважины герметизируется сальником.

5.21. Борьба с отложениями парафина при эксплуатации скважин с ШСНУ

При откачке пластовой жидкости с высоким содержанием парафина, асфальтенов и смол в колонне НКТ может происходить отложение этих веществ. Для борьбы с асфальто-смоло-парафинистыми отложениями (АСПО) при работе ШСНУ применяются штанговые скребки. Эти скребки могут быть совмещены с центраторами (скребки-центраторы). Наиболее часто применяемым на промыслах видом скребков является пластинчатый (рис. 5.31).

Стальная пластина 1 крепится хомутами 2 (с помощью сварки или запрессовки) к телу штанги. Расстояние между скребками любых типов должно быть меньше, чем длина хода плунжера скважинного насоса для перекрытия зон очистки внутренней поверхности колонны НКТ. Для равномерной очистки внутренней поверхности НКТ от отложений скребки должны постоянно поворачиваться вместе с колонной насосных штанг или без нее. В первом случае такой поворот осуществляется с помощью штанговращателя, во втором — за счет специальной формы скребка (например — винтовой), что приводит к вращению скребка за счет сил трения.

Другим способом борьбы с АСПО является закачка в скважину специальных химических реагентов. Однако подача химреагентов с устья скважины часто является неэффективной, т.к. реагент должен пройти через большую «подушку» пены и пластовой жидкости и попасть на прием скважинного насоса. Поэтому наиболее эффективным становится применение скважинного дозатора. Дозатор скважинный инжекционный (ДСИ-107) разработан «ТатНИПИнефть» и успешно применяется на многих нефтяных промыслах. Предназначен для подачи водонерастворимых ингибиторов на прием штангового насоса. Дозатор обеспечивает непрерывную подачу химреагента в пределах от 0,1 до 40 л/сут. Работу дозатора в скважине контролируют по изменению