ВВЕДЕНИЕ

В процессе эксплуатации автомобилей его рабочие свойства постепенно ухудшаются из-за изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены. В машине появляются отказы и неисправности, которые устраняются при техническом обслуживании и ремонте.

Ремонт представляет собой комплекс операций по восстановлению исправности и работоспособности изделий и восстановлению ресурсов изделий и их составных частей.

При длительной эксплуатации автомобилей достигают такого состояния, когда их ремонт в условиях автотранспортного предприятия становится технически невозможным или экономически нецелесообразным. В этом случае они направляются в централизованный текущий или капитальный ремонт, на авторемонтное предприятие. Основным источником экономической эффективности капитального ремонта машин является использования остаточного ресурса их деталей. Около 70…75% деталей автомобилей, поступивших в капитальный ремонт, могут быть использованы повторно либо после ремонта, либо после небольшого ремонтного воздействия

Детали, полностью исчерпавшие свой ресурс и подлежащие замене, составляют 25…30% всех деталей. Это поршни, поршневые кольца, подшипники качения, резинотехнические изделия и др. Количество деталей, износ рабочих поверхностей которых находится в допустимых пределах, что позволяет использовать их без ремонта, достигает 30…35%. Остальные детали машины (40…45%) могут быть использованы повторно только после их восстановления. К ним относится большинство сложных деталей, металлоемких и дорогостоящих деталей машин, в частности блок цилиндров, коленчатый и распределительный валы, головка цилиндров, картеры коробки передач и заднего моста и др. Стоимость восстановления этих деталей не превышает 10…50% стоимости их изготовления.

Себестоимость капитального ремонта машин и их составных частей обычно не превышает 60…70% стоимости новых аналогичных изделий. При этом достигается большая экономия металла и энергетических ресурсов. Высокая эффективность централизованного ремонта обусловила развитие авторемонтного производства, которое всегда занимало значительное место в промышленном потенциале нашей страны. Объемы централизованного ремонта автомобилей и их составных частей достигли, а по некоторым позициям превзошли объемы их производства.

Для мировой практики характерно многообразие форм ремонта машин, среди которого отчетливо проявляются три характерных направления:

-все виды ремонтных работ выполняются предприятиями или объединениями, эксплуатирующими технику;

-ремонтные работы осуществляются организациями, которые не производят и не эксплуатируют технику;

-Выполнение ремонтных работ берут на себя крупные машиностроительные предприятия.

Целью дипломного проекта является совершенствование технологии проведения ремонта агрегатного участка.

Для достижения поставленной цели необходимо решить следующие задачи:

• анализ производственной деятельности;

• расчет необходимых технологических показателей;

• подбор необходимого технологического оборудования;

• расчет технико-экономических показателей и срок окупаемости предлагаемого оборудования;

• разработка мероприятий по охране труда и окружающей среды.

Таким образом, несмотря на огромные достижения в области ремонта машин в нашей стране, открываются новые перспективы развития, для реализации которых необходимо привлечение молодых специалистов соответствующего профиля.

1 АНАЛИЗ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ

Открытое Акционерное Общество «ОМСК-ЛАДА» является официальным дилером Волжского автомобильного завода. Предприятие располагается по адресу: г.Омск, Кировский административный округ, ул. Новороссийская 2.

Данное предприятие осуществляет продажу новых автомобилей, их предпродажную подготовку, антикоррозийную обработку, установку дополнительного оборудования, техническое обслуживание, гарантийный ремонт и послегарантийный ремонт автомобилей.

Общая площадь территории занимаемой предприятием составляет 32805 кв.м., площадь производственного корпуса 13980,3 кв.м. Источником теплоэнергоснабжения является Кировская районная котельная.

Перспективами развития предприятия на ближайшие 3-5 лет является: реконструкция производственных участков предприятия, замена и совершенствование материально устаревшего оборудования, увеличение объемов продаж новых автомобилей, расширение спектра оказываемых услуг, сотрудничество с предприятиями города.

В производственном корпусе расположены:

· участки;

· столовая;

· магазин;

· информационная служба;

· выставочный зал автомобилей.

Число рабочих дней в году составляет 231. Количество смен работы: на кузовном, агрегатном и других участках 1 смена; на участке мелкосрочного ремонта 2 смены. Ремонт производят автослесари с квалицикацией не ниже 3(третьего) разряда.

На участке ремонта двигателей внутреннего сгорания (ДВС) и агрегатов выполняют следующие виды работ:

· снятие, ремонт и установку узлов и агрегатов;

· контрольно-диагностические работы;

· мойку ДВС и агрегатов;

· ремонт ДВС;

· расточку и шлифовку коленчатых валов, блоков ДВС;

· ремонт топливной системы.

Участок мелкосрочного ремонта выполняет:

· мойку автомобиля;

· техническое обслуживание;

· смазочно-заправочные работы;

· балансировку колес и шиномонтажные работы;

· ремонт эл. оборудования;

· регулировку развала-схождения колес.

Кузовной участок выполняет:

· восстановление геометрических параметров кузова;

· замена и правка деформированных элементов.

Участок антикоррозийной обработки выполняет:

· антикоррозийную обработку скрытых полостей;

· нанесение защитной мастики на днище;

· установку подкрылков.

Для осуществления ремонтных операций и технического обсуживания на предприятии имеется оборудование: электрифицированные подъемники, подъемники для сбора отработавших масел из агрегатов автомобилей универсальный, так же участки снабжены в достаточном количестве инструментом и необходимой оснасткой.

Состояние инструмента и оборудования удовлетворительное, оборудование соответствует видам выполняемых работ и операций.

Учет выполняемой работы производится столом заказов и мастерами непосредственно на участках.

На «ОАО ОМСК-ЛАДА» сотрудники четко соблюдают технику безопасности, пожарную безопасность, производственную гигиену и санитарию. Для обеспечения пожарной безопасности на предприятии имеется система пожаротушения и необходимые первичные средства пожаротушения, на каждом этаже присутствует план эвакуации персонала предприятия при пожаре.

Основными недостатками в организации и технологии проведения работ являются: не достаточно современное оборудование примеряемое при ремонте; необходим ремонт моечного отделения агрегатного участка.

Чтобы устранить выявленные недостатки необходимо: оснащение производственных участков современным оборудованием, реконструкция моечного отделения агрегатного участка.

2 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1 Исходные данные для технологического расчета

Исходные данные корректирования Таблица 1

| Показатели

| Данные для расчета

|

| 1.Марка автомобиля

| ВАЗ-2114

| ВАЗ-2115

| ВАЗ-2110

|

| 2.Списочное кол-во автомобилей, шт.

|

|

|

|

| 3. Режим работы на линии:

|

|

| - дни работы

|

|

|

|

| - среднесуточный пробег, км

|

|

|

|

| 4.Категория условий эксплуатации

| III

| III

| III

|

| 5. Климатические условия

| Климат умеренно-холодный

|

| 6. Пробег с начала эксплуатации в долях от нормативной до КР, %

| 0,25-0,50

| 0,25-0,50

| 0,25-0,50

|

| 7.Режим работы шиномонтажного участка:

|

|

| - число рабочих дней

|

|

| - количество смен для участка

|

|

| - продолжительность смены, час

|

|

2.2 Исходные данные, принимаемые по нормативной литературе

Исходные данные периодичности ТО и ТР Таблица 2

| Марка автомобиля

| Периодичность, км

| Трудоемкость, чел-ч

| Удельная трудоемкость ТР на 1000 км, чел-ч

|

| ТО-1

| ТО-2

| ТО-1

| ТО-2

|

| ВАЗ-2114

|

|

| 2,4

| 8.7

| 3.0

|

| ВАЗ-2115

|

|

| 2,4

| 8.8

| 3.1

|

| ВАЗ-2110

|

|

| 2,5

| 9,1

| 2,9

|

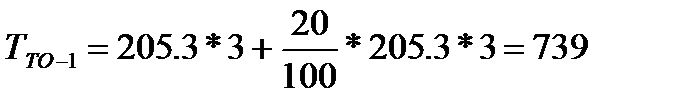

2.3 Корректирование исходных нормативов ТО и ТР

2.3.1Определение расчетной периодичности ТО-1 и ТО-2.

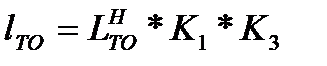

Определим расчетную периодичность ТО-1 и ТО-2, Lто км по формуле:

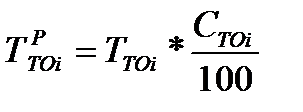

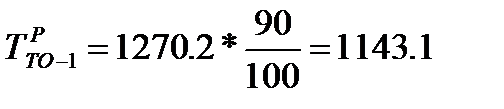

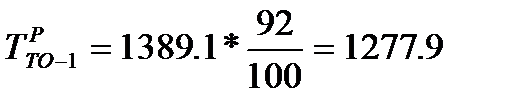

, (1)

, (1)

где: Lнто – исходная нормативная периодичность ТО;

K1 – коэффициент корректировки периодичности в зависимости от

категории эксплуатации;

K3 – коэффициент корректировки периодичности в зависимости от

природно-климатических условий.

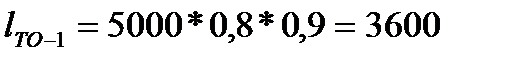

ВАЗ-2114  , км.

, км.

, км.

, км.

ВАЗ-2115  , км.

, км.

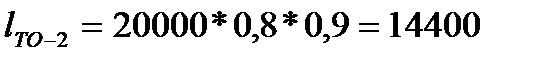

, км.

, км.

ВАЗ-2110  , км.

, км.

, км.

, км.

Расчетная периодичность ТО-1 и ТО-2 Таблица 3

| Марка автомобиля

| Исходная нормативная периодичность, км

| K1

| K3

| Расчетная периодичность, км

|

| ТО-1

| ТО-2

| ТО-1

| ТО-2

|

| ВАЗ-2114

|

|

| 0,8

| 0,9

|

|

|

| ВАЗ-2115

|

|

| 0,8

| 0,9

|

|

|

| ВАЗ-2110

|

|

| 0,8

| 0,9

|

|

|

2.3.2 Определение межремонтного пробега автомобиля, км.

Межремонтный пробег автомобиля Lкр, км:

, (2)

, (2)

где: Lнкр – нормативный пробег автомобиля до КР;

K1 – коэффициент корректировки периодичности в зависимости от

категории эксплуатации;

K2 – коэффициент, учитывающий модификацию автомобиля;

K3 – коэффициент корректировки периодичности в зависимости от

природно-климатических условий.

ВАЗ-2114

, км.

, км.

ВАЗ-2115

, км.

, км.

ВАЗ-2110  , км.

, км.

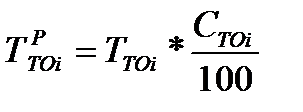

2.3.3 Определение расчетной нормы трудоёмкости на одно ТО, чел – ч.

Определим расчетную норму трудоемкости на одно ТО, чел – ч

по формуле:

, (3)

, (3)

где: tнт о– исходная нормативная трудоемкость ТО;

K2 – коэффициент, учитывающий модификацию автомобиля;

K5 – коэффициент корректирования трудоемкости в

зависимости от размеров предприятия.

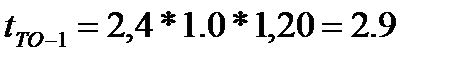

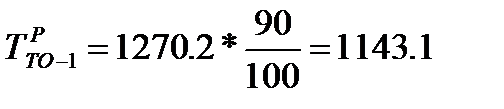

ВАЗ-2114  , чел-ч.

, чел-ч.

, чел-ч.

, чел-ч.

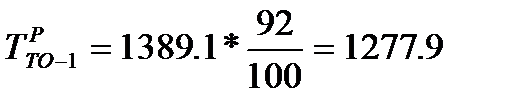

ВАЗ-2115  , чел-ч.

, чел-ч.

, чел-ч.

, чел-ч.

ВАЗ-2110  , чел-ч.

, чел-ч.

, чел-ч.

, чел-ч.

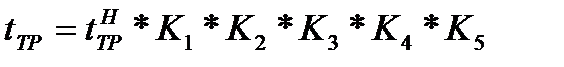

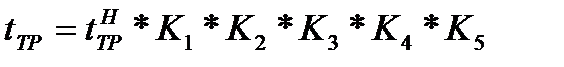

2.3.4 Определим расчетную норму трудоёмкости ТР по формуле:

, (4)

, (4)

где: tнтр – исходная нормативная трудоёмкость ТР;

K1 – коэффициент корректировки периодичности в зависимости от

категории эксплуатации;

K2 – коэффициент, учитывающий модификацию автомобиля;

K3 – коэффициент корректировки периодичности в зависимости от

природно-климатических условий;

K4 – коэффициент корректирования трудоемкости ТО в зависимости от размеров предприятия;

K5 – коэффициент корректирования трудоемкости в зависимости от размеров предприятия.

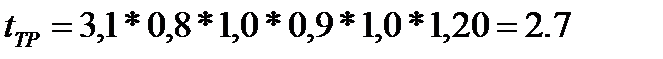

ВАЗ-2114  , чел-ч.

, чел-ч.

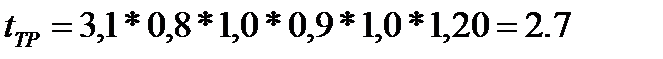

ВАЗ-2115  , чел-ч.

, чел-ч.

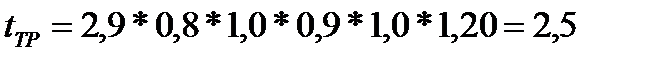

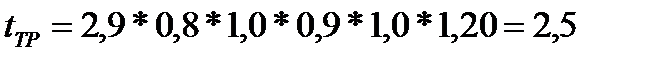

ВАЗ-2110  ,чел-ч.

,чел-ч.

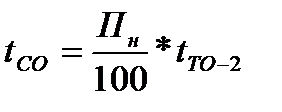

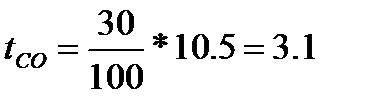

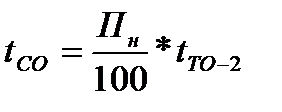

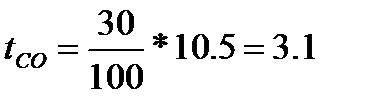

2.3.5 Определение расчетной нормы трудоёмкости на одно СО, чел.– ч.

Определим расчетную норму трудоемкости на одно СО, чел – ч

по формуле:

, (5)

, (5)

где: Пн – нормативный процент СО для различных климатических зон;

tто-2 – исходная нормативная трудоемкость.

ВАЗ-2114  , чел-ч.

, чел-ч.

ВАЗ-2115  , чел-ч.

, чел-ч.

ВАЗ-2110  , чел-ч.

, чел-ч.

Нормативный процент СО для различных климатических зон принимается равным тридцати в соответствии с пунктом 2.11.2 «Положения о техническом обслуживании»

Расчетная трудоемкость ТО и ТР Таблица 4

| Марка автомобиля

| Нормативная трудоемкость, чел-ч

| K2

| K5

| Расчетная трудоемкость, чел-ч

|

| ТО-1

| ТО-2

| ТР

| ТО-1

| ТО-2

| СО

| ТР

|

| ВАЗ-2114

| 2,4

| 8.7

| 3.0

| 1.0

| 1,20

| 2.9

| 10.4

| 3.1

| 2.6

|

| ВАЗ-2115

| 2,4

| 8.8

| 3,1

| 1,0

| 1,20

| 2.9

| 10.5

| 3,1

| 2.7

|

| ВАЗ-2110

| 2,5

| 9,1

| 2,9

| 1,0

| 1,20

| 3.4

| 10.9

| 3,3

| 2,5

|

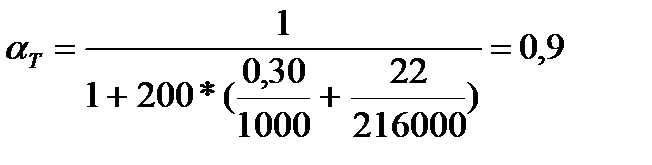

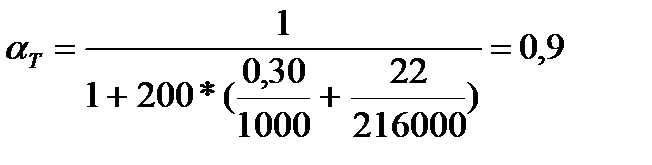

2.4 Определение коэффициента технической готовности

2.4.1 Определим коэффициент технической готовности α т по формуле:

, (6)

, (6)

где: lсс – среднесуточный пробег автомобиля, км;

d – простой автомобиля в ТО и ТР, дней на 1000 км пробега;

D кр – простой автомобиля в КР, дней;

L кр – пробег автомобиля до КР, км.

ВАЗ-2114

ВАЗ-2115

ВАЗ-2110

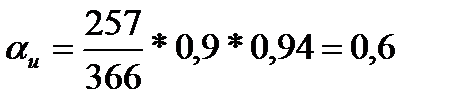

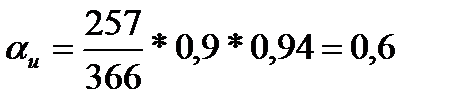

2.4.2 Определение коэффициента использования автомобиля.

Определим коэффициент использования автомобиля по формуле:

, (7)

, (7)

где: D рг – дни работы в году

– коэффициент технической готовности

– коэффициент технической готовности

K и – коэффициент учитывающий снижение использования технически исправных машин в рабочие дни парка

ВАЗ-2114

ВАЗ-2115

ВАЗ-2110

2.5 Определение общего годового пробега всего парка

2.5.1 Определим общий годовой пробег всего парка:

, (8)

, (8)

где: Асп – списочное количество автомобилей;

Lсс – среднесуточный пробег автомобиля;

– коэффициент использования автомобиля.

– коэффициент использования автомобиля.

ВАЗ-2114  , км.

, км.

ВАЗ-2115  , км.

, км.

ВАЗ-2110  , км.

, км.

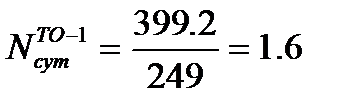

2.6 Определение количества ТО в год

2.6.1 Годовая программа ТО определяется по формулам:

, (9)

, (9)

где:  – общий годовой пробег всего парка;

– общий годовой пробег всего парка;

– расчетная периодичность ТО-2, км.

– расчетная периодичность ТО-2, км.

, (10)

, (10)

где:  – общий годовой пробег всего парка;

– общий годовой пробег всего парка;

– расчетная периодичность ТО-1, км;

– расчетная периодичность ТО-1, км;

– количество ТО-2 в год.

– количество ТО-2 в год.

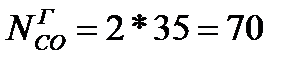

, (11)

, (11)

где:  – списочное количество автомобилей, штук.

– списочное количество автомобилей, штук.

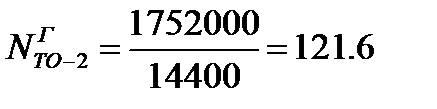

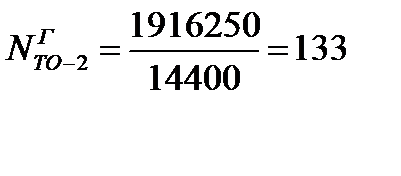

ВАЗ-2114  , обсл.

, обсл.

, обсл.

, обсл.

, обсл.

, обсл.

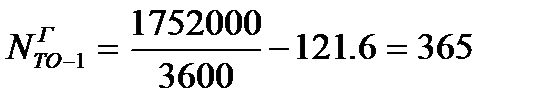

ВАЗ-2115  , обсл.

, обсл.

, обсл.

, обсл.

, обсл.

, обсл.

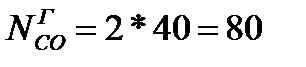

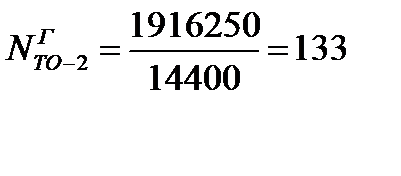

ВАЗ-2110  , обсл.

, обсл.

, обсл.

, обсл.

, обсл.

, обсл.

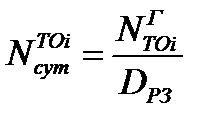

2.6.2 Определение суточной программы по ТО и метода его проведения.

Определим суточную программу по ТО и метод проведения его по формуле:

, (12)

, (12)

где:  – количество ТО в год;

– количество ТО в год;

– число дней работы зоны ТО в год.

– число дней работы зоны ТО в год.

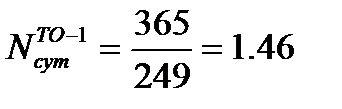

ВАЗ-2114  , обсл.

, обсл.

, обсл.

, обсл.

Технический процесс ТО-1, ТО-2 производится на универсальных постах.

ВАЗ-2115  , обсл.

, обсл.

, обсл.

, обсл.

Технический процесс ТО-1, ТО-2 производится на универсальных постах.

ВАЗ-2110  , обсл.

, обсл.

, обсл

, обсл

Технический процесс ТО-1, ТО-2 производится на универсальных постах.

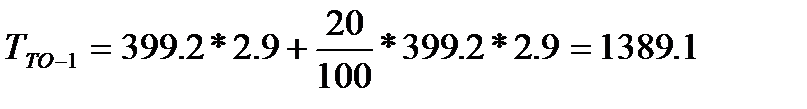

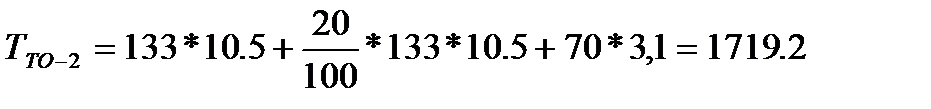

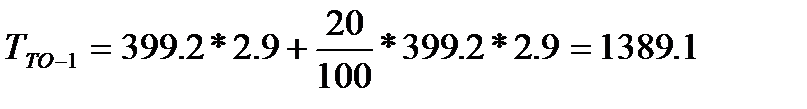

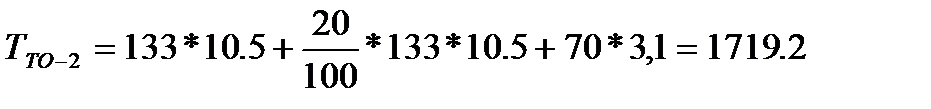

2.7 Определение годового объема работ по ТО

2.7.1 Определим годовой объем работ по ТО, чел-ч по формуле:

, (13)

, (13)

где:  - количество ТО-2 в год;

- количество ТО-2 в год;

- расчетная норма трудоемкости ТО-2;

- расчетная норма трудоемкости ТО-2;

W% - процент снижения трудоемкости ТО при поточном

методе проведения ТО;

- процент работ сопутствующего ТР;

- процент работ сопутствующего ТР;

- количество СО в год;

- количество СО в год;

- расчетная норма трудоемкости на одно СО.

- расчетная норма трудоемкости на одно СО.

, (14)

, (14)

где:  - количество ТО-1 в год;

- количество ТО-1 в год;

- расчетная норма трудоемкости ТО-1;

- расчетная норма трудоемкости ТО-1;

- процент работ сопутствующего ТР;

- процент работ сопутствующего ТР;

W% - процент снижения трудоемкости ТО при поточном

методе проведения ТО.

ВАЗ-2114  , чел-ч.

, чел-ч.

, чел-ч.

, чел-ч.

ВАЗ-2115  , чел-ч.

, чел-ч.

, чел-ч.

, чел-ч.

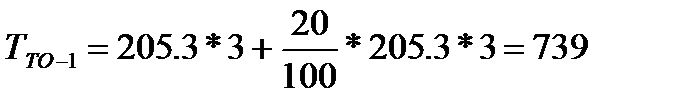

ВАЗ-2110  , чел-ч.

, чел-ч.

, чел-ч.

, чел-ч.

2.7.2 Определим расчетную годовую трудоемкость ТО.

Расчетная годовая трудоемкость ТО определяется по формуле:

, (15)

, (15)

где:  - годовой объем работ ТО-1 и ТО-2;

- годовой объем работ ТО-1 и ТО-2;

- процент трудоемкости ТО-1 и ТО-2 за вычетом процента трудоемкости диагностических работ.

- процент трудоемкости ТО-1 и ТО-2 за вычетом процента трудоемкости диагностических работ.

ВАЗ-2114  ,чел-ч.

,чел-ч.

, чел-ч.

, чел-ч.

ВАЗ-2115  , чел-ч.

, чел-ч.

,чел-ч.

,чел-ч.

ВАЗ-2110  , чел-ч.

, чел-ч.

, чел-ч.

, чел-ч.

2.7.3 Определение годового объема работ по ТР автомобилей

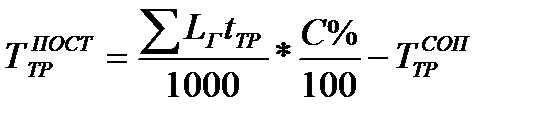

Годовой объем постовых работ ТР, чел-ч определяется по формуле:

, (16)

, (16)

где:  - общий годовой пробег всего парка;

- общий годовой пробег всего парка;

-расчетная средневзвешенная трудоемкость ТР на 1000 км

-расчетная средневзвешенная трудоемкость ТР на 1000 км

пробега;

-процент постовых работ ТР от общей трудоемкости ТР;

-процент постовых работ ТР от общей трудоемкости ТР;

- объем сопутствующего ТР, выполняемый

- объем сопутствующего ТР, выполняемый

совместно с ТО-1 и ТО-2.

, (17)

, (17)

где:  - расчетная годовая трудоемкость ТО-1;

- расчетная годовая трудоемкость ТО-1;

- расчетная годовая трудоемкость ТО-2.

- расчетная годовая трудоемкость ТО-2.

ВАЗ-2114  , чел-ч.

, чел-ч.

, чел-ч.

, чел-ч.

ВАЗ-2115  , чел-ч.

, чел-ч.

, чел-ч.

, чел-ч.

ВАЗ-2110  , чел-ч.

, чел-ч.

, чел-ч.

, чел-ч.

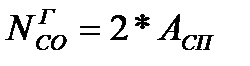

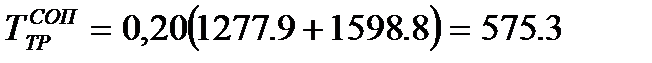

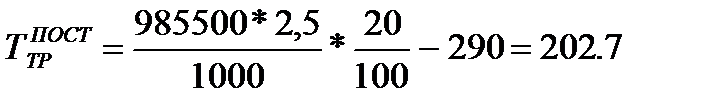

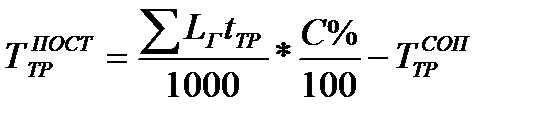

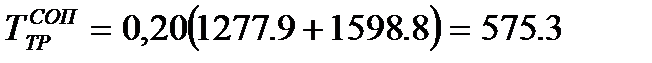

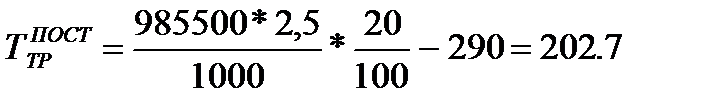

2.7.4 Определение годового объема работ по агрегатному участку

Годовой объем работ по агрегатному участку, чел-ч по формуле:

, (18)

, (18)

где  - общий годовой пробег всего парка;

- общий годовой пробег всего парка;

-расчетная средневзвешенная трудоемкость ТР на 1000 км

-расчетная средневзвешенная трудоемкость ТР на 1000 км

пробега;

-процент постовых работ ТР от общей трудоемкости ТР.

-процент постовых работ ТР от общей трудоемкости ТР.

ВАЗ-2114  , чел-ч.

, чел-ч.

ВАЗ-2115  , чел-ч.

, чел-ч.

ВАЗ-2110  , чел-ч.

, чел-ч.

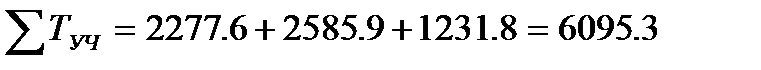

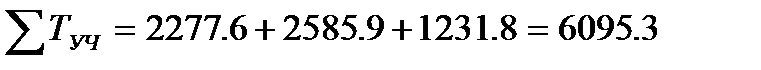

2.7.5 Определение общего годового объема работ по агрегатному участку

Общий годовой объем работ по агрегатному участку (чел-ч) рассчитывается по формуле:

, (19)

, (19)

где:  – годовой объем работ по автомобилям ВАЗ-2114;

– годовой объем работ по автомобилям ВАЗ-2114;

– годовой объем работ по автомобилям ВАЗ-2115;

– годовой объем работ по автомобилям ВАЗ-2115;

– годовой объем работ по автомобилям ВАЗ-2110.

– годовой объем работ по автомобилям ВАЗ-2110.

чел-ч.

чел-ч.

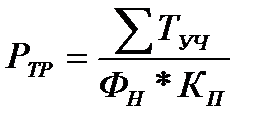

2.8 Расчет технологически необходимого количества рабочих

2.8.1 Расчет явочных рабочих ТР.

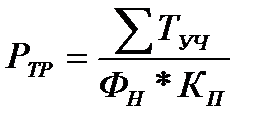

Рассчитаем количество явочных рабочих по формуле:

, (20)

, (20)

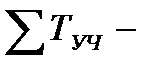

где:  общий годовой объем работ для автомобилей;

общий годовой объем работ для автомобилей;

номинальный годовой фонд времени рабочих;

номинальный годовой фонд времени рабочих;

коэффициент повышения производительности труда.

коэффициент повышения производительности труда.

, чел.

, чел.

Принимаю 3 рабочих на участке.

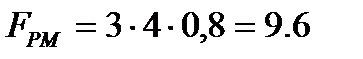

2.9 Расчет площадей помещений

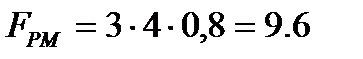

2.9.1 Расчет площади рабочего места

Расчет площади рабочего места выполняется для соблюдения требований СанПиН (Санитарные правила и нормы) по формуле:

(21)

(21)

где FPM – общая площадь рабочих мест;

PTPП – принятое число явочных рабочих на участке (в зоне);

SН – нормативное значение площади на одного работника (4 м2);

kН - коэффициент корректирования, в зависимости от типа помещения (для производственного помещения 0,4 - 1,1).

м2

м2

Перечень оборудования агрегатного участка Таблица 5

| №

| Наименование оборудования

| Тип, модель

| Количество

| Габаритные размеры

| Площадь, м2

|

| Единицы

| Общая

|

|

|

|

|

|

|

|

|

|

| Сверлильный станок

| KSD-32

|

| 840*420

| 0.35

| 0,70

|

|

| Токарно-винторезный станок

| 16К20

|

| 2812*1166

| 3.08

| 3.08

|

|

| Кругло-шлифовальный станок

| 3М151

|

| 1528*840

| 1.2

| 1.2

|

|

| Стенд для разборки и сборки редукторов

| Р-640

|

| 850*650

| 0.55

| 0.55

|

|

| Слесарный верстак

| ВЛ-2Ф

|

| 830*1200

| 0.99

| 0.99

|

|

| Стенд для разборки, сборки КПП

| Р500Е

|

| 1880*1660

| 2.9

| 2.9

|

|

| Стенд для регулировки сцепления

| Р746

|

| 590*580

| 0.34

| 0.34

|

|

| Электро- заточной станок

| И-138А

|

| 860*550

| 0.47

| 0.47

|

|

| Стенд для ремонта карданных валов и рулевых управлений

| Р-223

|

| 2140*870

| 1.82

| 1.82

|

|

| Верстак слесарный с тисками

| ПИ-013

|

| 1400*800

| 1.12

| 2.24

|

|

| Стеллаж для деталей

| ГАРО-2247

|

| 1600*1200

| 3.84

| 7.68

|

|

| Стеллаж для инструментов

| ОРГ-1468-05-280

|

| 1400*500

| 2.1

| 6.3

|

|

| Ларь для отходов

| ОРГ-14680-90А

|

| 500*500

| 0.5

|

|

|

| Шкаф

| -

|

| 1700*1000

| 3.4

| 3.4

|

|

| Кран балка

| ПК-300

|

| 12000*1500

|

|

|

|

| Пожарный щит

| -

|

| 1.4*0.025

| 0.03

| 0.03

|

|

| Ящик с песком

| 0.5 м3

|

| 1.2*0.7

| 0.84

| 0.84

|

|

| Огнетушитель

| -

|

| 0.2*0.2

| 0.08

| 0.16

|

|

| ИТОГО

|

| 33.7

|

Продолжение таблицы 5

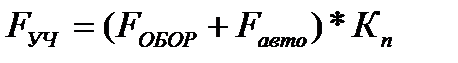

2.9.2 Расчет площади зоны ТО

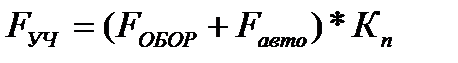

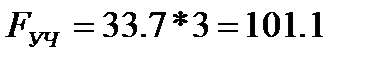

Определим площадь зоны ТО, м2 по формуле:

, (22)

, (22)

где  - суммарная площадь горизонтальной проекции оборудования;

- суммарная площадь горизонтальной проекции оборудования;

Fавто – площадь автомобильного места (суммарная площадь всех автомобиле - мест);

- коэффициент плотности расстановки оборудования, в зависимости от типа участка, принимается 2,0-5,0.

- коэффициент плотности расстановки оборудования, в зависимости от типа участка, принимается 2,0-5,0.

, м2.

, м2.

При этом площадь, свободная от оборудования не должна быть меньше площади, рабочих мест:

,

,

Проведенный расчет является основанием для выполнения планировки зоны ТО. Площадь зоны в проектируемом производственном корпусе 108 м2, ширина 12 м, длина 9 м.

3 ОРГАНИЗАЦИОННЫЙ РАЗДЕЛ

3.1 Технологический процесс восстановления деталей

| Склад деталей ожидающих ремонта

|

Рисунок 3.1- Схема технологического процесса восстановления деталей

После снятия с автомобиля детали и агрегаты подвергаются мойки после чего поступают на агрегатный участок партиями, согласно технологическим маршрутам.

На агрегатном участке происходит их дефекация, затем дефектные детали отправляются в утиль, годные детали отправляются на склад готовой продукции, а нуждающиеся в ремонте, подвергаются ремонту на соответствующих участках.

После выполнения ремонтных работ, детали партиями поступают на другие участки (сварочный, гальванический и другие).

Для выполнения окончательной сборки агрегатов, некоторые детали вновь возвращаются на агрегатный участок. Восстановленные детали поступают на склад готовой продукции.

| Зона ТР

|

| Снятие деталей с автомобиля

| Установка на автомобиль

|

| Агрегатный участок

|

| Разборка агрегатов и узлов

| Сборка агрегатов и узлов

|

| Дефектовка и сортировка узлов

|

| Детали подлежащие ремонту

|

| Контрольное испытание и приемка

|

| Склад

|

| Основной

| Промежуточный

|

Рисунок 3.2-Схема технологического процесса ремонта агрегатов.

Как видно на схеме, перемещение узлов и агрегатов начинается, во время ремонта, в зоне текущего ремонта после того, как их снимают с автомобиля.

После снятия, детали направляется в мойку, где их моют и подготавливают к разборке. После подготовки, детали направляются на агрегатный участок. Во время разборки узлы и агрегаты тщательно дефектуют и сортируют по степени износа. Во время дефектовки годные детали направляются в комплектовку, остальные, направляются в утиль. Во время сборки детали, подлежащие восстановлению, также направляются в склад готовой продукции, агрегатов используются как восстановленные или годные детали из коплектовки, так и новые узлы и детали, полученные со склада.

После окончательной сборки агрегаты подвергаются контрольной проверке на стенде и принимается механиком.

После чего агрегат, направляют либо в промежуточный склад, где он он находится до того когда потребуется, либо, поступает непосредственно в зону текущего ремонта, где устанавливается на автомобиль.

3.2 Организация управления производством

| Общее собрание акционеров

|

| Зам. ген. директора по

коммерции и организации дилерской сети

|

| Зам. ген. директора по

оборудованию и эксплуатации

|

| Зам. ген. директора по

производству

|

| Механико-энергетический отдел

|

| Отдел материально-технического снабжения

|

| Агрегатно-механический участок

|

| Участок антикор.обработки

|

Рисунок 3.2 Схема организации управления производством

Единоличным руководителей высшего звена является генеральный директор. В его непосредственном подчинении находятся четыре заместителя: Зам генерального директора по производству, зам генерального директора по оборудованию и эксплуатации, зам генерального директора по коммерции и организации дилерской сети, главный бухгалтер.

Каждый заместитель директора руководит отдельным управлением ему подчиняются руководители среднего звена.

Заместителю директора по производству подчиняются: диспетчерский отдел, отдел по гарантии, гарантийный участок, участки ТО и ТР, агрегатно-механический участок.

Заместителю генерального директора по оборудованию и эксплуатации подчиняются: механико-энергетический отдел, технический отдел, инженер по ОТ, ТБ и ГО, строительный отдел.

Заместителю генерального директора по коммерции и организации дилерской сети подчиняются: торговый отдел, отдел материально-технического снабжения, транспортный цех, склад запасных частей, материальный склад, магазин.

Главному бухгалтеру подчиняются: бухгалтерия, плановый отдел, соответственно у каждого начальника отдела есть свой подчинённый мастер руководитель конкретным объектом работ. Плановый отдел занимается планированием расходов и доходов предприятия. Бухгалтерия представляющая осуществление расходов и доходов предприятия, готовит отчётность для предоставления руководству и контролирующим органам. Во главе диспетчерского отдела стоит мастер который распоряжается приёмкой и выдачей автомобилей, несет ответственность за ремонтируемый автомобиль. Мастер принимает автомобиль, после чего оценив техническое состояние автомобиля, направляет в нужный бокс и определяет виды необходимых работ по ремонту и ТО, следит за качеством выполняем работ, несёт ответственность за дисциплину, за здоровье и жизнь своих подчиненных, а также ведет инструктаж по технике безопасности.

Исполнители выполняют работу назначенную мастером. Исполнителями являются мотористы (5 разряд), электрики(5 разряд), агрегатчики(4разряд).

Должностные обязанности:

-обеспечение безаварийной и надежной работы;

- своевременный ремонт, контроль технического состояния;

-проведение работ по планово-предупредительному ремонту;

-проведение сезонного обслуживания автомобилей;

-проведение профилактического осмотра оборудования;

-содержать в чистоте рабочее место и оборудование, работать с

использованием спецодежды и требуемых средств;

-участвовать в установке и замене запасных частей и оборудования;

-знание и соблюдение при работе инструкций по технике безопасности,

пожарной безопасности, производственной санитарии;

-знать, умело и быстро выполнять обязанности, предусмотренные планом ликвидации аварии при различных аварийных ситуациях.

Схема метода организации производства представлена на рисунке 4

| Зам. ген. директора по

производству

|

| Мастера производственных участков

|

| Автомеханики различных разрядов

|

Рисунок 4- Схема метода организации производства

Главный инженер осуществляет руководство службами и подразделениями

, (1)

, (1) , км.

, км. , км.

, км. , км.

, км. , км.

, км. , км.

, км. , км.

, км. , (2)

, (2)

, км.

, км. , км.

, км. , км.

, км. , (3)

, (3) , чел-ч.

, чел-ч. , чел-ч.

, чел-ч. , чел-ч.

, чел-ч. , чел-ч.

, чел-ч. , чел-ч.

, чел-ч. , чел-ч.

, чел-ч. , (4)

, (4) , чел-ч.

, чел-ч. , чел-ч.

, чел-ч. ,чел-ч.

,чел-ч. , (5)

, (5) , чел-ч.

, чел-ч.  , чел-ч.

, чел-ч.  , чел-ч.

, чел-ч.  , (6)

, (6)

, (7)

, (7) – коэффициент технической готовности

– коэффициент технической готовности

, (8)

, (8) – коэффициент использования автомобиля.

– коэффициент использования автомобиля. , км.

, км. , км.

, км. , км.

, км. , (9)

, (9) – общий годовой пробег всего парка;

– общий годовой пробег всего парка; – расчетная периодичность ТО-2, км.

– расчетная периодичность ТО-2, км. , (10)

, (10) – расчетная периодичность ТО-1, км;

– расчетная периодичность ТО-1, км; – количество ТО-2 в год.

– количество ТО-2 в год. , (11)

, (11) – списочное количество автомобилей, штук.

– списочное количество автомобилей, штук. , обсл.

, обсл. , обсл.

, обсл. , обсл.

, обсл. , обсл.

, обсл. , обсл.

, обсл. , обсл.

, обсл. , обсл.

, обсл. , обсл.

, обсл. , обсл.

, обсл. , (12)

, (12) – количество ТО в год;

– количество ТО в год; – число дней работы зоны ТО в год.

– число дней работы зоны ТО в год. , обсл.

, обсл. , обсл.

, обсл. , обсл.

, обсл. , обсл.

, обсл. , обсл.

, обсл. , обсл

, обсл , (13)

, (13) - количество ТО-2 в год;

- количество ТО-2 в год; - расчетная норма трудоемкости ТО-2;

- расчетная норма трудоемкости ТО-2; - процент работ сопутствующего ТР;

- процент работ сопутствующего ТР; - количество СО в год;

- количество СО в год; - расчетная норма трудоемкости на одно СО.

- расчетная норма трудоемкости на одно СО. , (14)

, (14) - количество ТО-1 в год;

- количество ТО-1 в год; - расчетная норма трудоемкости ТО-1;

- расчетная норма трудоемкости ТО-1; , чел-ч.

, чел-ч. , чел-ч.

, чел-ч. , чел-ч.

, чел-ч. , чел-ч.

, чел-ч. , чел-ч.

, чел-ч. , чел-ч.

, чел-ч. , (15)

, (15) - годовой объем работ ТО-1 и ТО-2;

- годовой объем работ ТО-1 и ТО-2; - процент трудоемкости ТО-1 и ТО-2 за вычетом процента трудоемкости диагностических работ.

- процент трудоемкости ТО-1 и ТО-2 за вычетом процента трудоемкости диагностических работ. ,чел-ч.

,чел-ч. , чел-ч.

, чел-ч. , чел-ч.

, чел-ч. ,чел-ч.

,чел-ч. , чел-ч.

, чел-ч. , чел-ч.

, чел-ч. , (16)

, (16) - общий годовой пробег всего парка;

- общий годовой пробег всего парка; -расчетная средневзвешенная трудоемкость ТР на 1000 км

-расчетная средневзвешенная трудоемкость ТР на 1000 км -процент постовых работ ТР от общей трудоемкости ТР;

-процент постовых работ ТР от общей трудоемкости ТР; - объем сопутствующего ТР, выполняемый

- объем сопутствующего ТР, выполняемый , (17)

, (17) - расчетная годовая трудоемкость ТО-1;

- расчетная годовая трудоемкость ТО-1; - расчетная годовая трудоемкость ТО-2.

- расчетная годовая трудоемкость ТО-2. , чел-ч.

, чел-ч. , чел-ч.

, чел-ч. , чел-ч.

, чел-ч. , чел-ч.

, чел-ч. , чел-ч.

, чел-ч. , чел-ч.

, чел-ч. , (18)

, (18) , чел-ч.

, чел-ч. , чел-ч.

, чел-ч. , чел-ч.

, чел-ч. , (19)

, (19) – годовой объем работ по автомобилям ВАЗ-2114;

– годовой объем работ по автомобилям ВАЗ-2114; – годовой объем работ по автомобилям ВАЗ-2115;

– годовой объем работ по автомобилям ВАЗ-2115; – годовой объем работ по автомобилям ВАЗ-2110.

– годовой объем работ по автомобилям ВАЗ-2110. чел-ч.

чел-ч. , (20)

, (20) общий годовой объем работ для автомобилей;

общий годовой объем работ для автомобилей; номинальный годовой фонд времени рабочих;

номинальный годовой фонд времени рабочих; коэффициент повышения производительности труда.

коэффициент повышения производительности труда. , чел.

, чел. (21)

(21) м2

м2 , (22)

, (22) - суммарная площадь горизонтальной проекции оборудования;

- суммарная площадь горизонтальной проекции оборудования; - коэффициент плотности расстановки оборудования, в зависимости от типа участка, принимается 2,0-5,0.

- коэффициент плотности расстановки оборудования, в зависимости от типа участка, принимается 2,0-5,0. , м2.

, м2. ,

,