Лекция 8.

Основные способы ремонта деталей.

Ремонт деталей методами механической обработки.

Механическую обработку применяют в качестве подготовленных и заключительных операций при восстановлении деталей (наплавкой, электрическими покрытиями, металлизацией, напылением и другими методами), а также в качестве самостоятельного метода ремонта. К последнему относятся: обработка деталей под ремонтные размеры, восстановление их постановкой дополнительных ремонтных деталей и заменой элемента детали.

Метод ремонта под номинальный размер.

Поэтому методу восстанавливают размеры, точность и степень шероховатости до первоначальных.

Осуществляют его следующими способами:

1. Наращиванием изношенных участков и если необходимо, последующей механической обработкой до номинальных размеров. К достоинствам этого способа относится практически полное восстановление работоспособности деталей и сравнительно невысокая себестоимость, т.к. количество наращиваемого металла обычно не превышает S…10% от массы детали.

2. Постановкой добавочных ремонтных деталей с последующей их механической обработкой. Например, постановкой втулок в отверстия и на валы.

3. Заменой части детали, проводимой при помощи сварки или спрессовки-напрессовки с последующей механической обработкой. (Замена на валу изношенного конца, смена зубчатого венца и т.д.)

4. Изменением положения рабочих поверхностей при помощи слесарей или механической обработки. Например, вместо изношенного прорезают новый шпоночный паз.

8.1

Метод ремонта под новый размер

Он характеризуется таким изменением размеров сопрягаемых деталей, при котором первоначальными сохраняются только расчетная посадка, точность и шероховатость поверхности детали. Осуществляют при помощи механической и слесарной обработки детали. 2 способами:

1. Получением индивидуального размера, при котором более ценную и сложную деталь ремонтируют до устранения дефекта, а сопрягаемую с ней более простую и дешевую деталь или подгоняют под нее или же делают заново. При этом способе размеры деталей произвольно сохраняются только заданные посадка и шероховатость, но взаимозаменяемость нет.

2. Способом получения ремонтных размеров, под которыми понимаются некоторые, заранее установленные размеры, отличные от номинального. Основную, т.е. сложную и дорогую деталь подвергают механической обработке в сторону снятия с нее материала до достижения заданного ремонтного размера, но с сохранением первоначальных точности и шероховатости обработки.

Сопрягаемую, т.е. более простую и дешевую, деталь изготавливают заново или же ремонтируют наращиванием на нее материала и последующей механической обработкой под ремонтный размер основной детали с сохранением первоначальных точности и шероховатости обработки.

Ремонтные размеры подразделяют на 2 группы:

1. Категоричные (регламентированные), т.е. заранее установленные

2. Пригоночные (свободные) – заранее не установленные.

К деталям с регламентированными ремонтными размерами относятся детали массового производства (поршни, поршневые кольца, пальцы, тонкостенные вкладыши, цилиндры и т.п.) Основную деталь второй группы обрабатывают до получения правильной формы, а сопрягаемую с ней деталь обрабатывают, учитывая посадочные размеры основной детали.

8.3

Этот вид ремонта широко применяют для восстановления сопряжений деталей типа цилиндр-поршень-кольцо, шатун-вкладыши-коленчатый вал, вал-втулка.

Если детали поставляют в виде полуфабрикатов с припуском на обработку, снимаемым при назначении ремонтного размера, то их обозначают, прибавляя к размеру основной детали букву Р или РП(ремонтная полуобработка) и цифры, показывающие на порядковый номер ремонтного размера.

Ремонтные размеры определяются так.

Для валов возможны 3 варианта расчета:

а) при равномерном износе вала по окружности и фиксированной его оси.

Первый ремонтный размер d1p определяется по формуле:

d1p=dH-2(δ 1r+δ2r)

где dH-номинальный размер вала, δ1r-предельный радиальный износ, δ2r-припуск на обработку.

б)при неравномерном износе вала по окружности и фиксированный его оси.

d1p=dH-(δ1rmax+ δ2r)

где δ1rmax-максимальный радиальный износ

в)при неравномерном износе вала и отсутствие фиксированной его оси

d1p=dH-(δ1d+2 δ2r),

где -максимальный износ по диаметру

δ1d=dH-dизн,

где dизн-диаметр изношенного вала.

Выражение, вычитаемое из dH во всех 3х случаях, называется ремонтным интервалом ɣ.

Выражение, вычитаемое из dH во всех 3х случаях, называется ремонтным интервалом ɣ.

Знаю величину ремонтного интервала ремонтного размера для вала можно подставить для все 3х случаев:

d1p=dH-ɣ; d2p=d1p+ɣ=dH-2ɣ и т.д.

Возможное число ремонтных размеров i для вала определяются по формуле

i=(dH-dmin)/ɣ

где dmin-минимального допустимый диаметр вала(обычно dmin≈0,9dH)

Для отверстий применяют те же варианты расчета, что и для валов, только при расчете диаметра DH, т.е. D1p=DH+ɣ; D2p=D1p+ɣ=DH+2ɣ и т.д. а i=(Dmax-DH)/ɣ

где Dmax- максимальный допустимый диаметр отверстия.

Предельно допустимый размер, до которого можно обрабатывать деталь под ремонтные размеры, зависит от условий прочности и конструктивных особенностей детали, в т.ч от условий сохранение термобработанного поверхностного слоя.

Детали обрабатываются под ремонтного размеры обычно шлифование, т.к. припуски на обработку составляют 0,1...0,4 мм. Учитывая неравномерность износа обрабатываемых поверхностей, а следовательно и неравномерность припуска, глубину резания и подачу следует несколько уменьшить по сравнению с обработкой новой детали.

Значение ремонтных размеров устанавливают на основе изучения интенсивности изнашивания поверхностей трения и допустимых предельных износов сопрягаемых деталей.

Способом ремонтных размеров восстанавливают и резьбовые соединения.

Способ ремонтных размеров получил распространение, т.к. он общедоступен и относительно дешев.

Однако этот способ имеет и существенные недостатки:

-нарушение взаимозаменяемости деталей, которая сохраняется данного ремонтного размера и то лишь для регламентированых ремонтных размеров;

-усложнение дефектации и мех обработки деталей, т.к необходимо иметь комплект предельных калибров под соответствующие ремонтные размеры;

-усложнение процесса комплектования деталей перед сборкой и увеличивает складских запасов деталей.

Ремонт слесарной обработкой.

Осуществляют его следующими способами:

-припиловкой и шабрением;

-шлифованием и притиркой;

-замазка трещин;

-герматизацией разъемных соединений;

-постановкой заплат;

-подгонкой деталей развертыванием;

-подгонкой резьб;

-клепкой конструкций;

-склеиванием.

Припиловку и шабрение применяют для зачистки и правки изношенных поверхностей, покрытых царапинами, задирами и т.п. При припиловке можно снимать слой метала от 0,25 до 1,0 мм, при шабрении-до 0,003...0,01 мм. Если припуск для припиловке может составлять несколько мм, до для шабрения не ƌ.δ.>0.2...0,3мм

Шлифование и притирку проводят при помощи паст ГОИ до получение матовой, полузеркальной и зеркальной поверхности. Эти операции применяют и для восстановления герметичности. Припуск под притирку составляет 10-20 мм, а достижимая шероховатость Ra=0,025 мкм.

Штифтование применяют как временный способ для заделки небольших трещин в различного рода резервуарах, корпусах редукторов, баках и др.

При штифтовании поверхность вокруг трещины зачищают до металлического блеска на ширину 20 мм и на концах трещины высверливают отверстие диаметром 4-6 мм с последующим нарезанием в них резьбы.

После этого между ними вдоль трещины просверливают несколько отверстий так, чтобы расстояние между ними было ̴ 0,33 от их диаметра и нарезают резьбу в них. В отверстия завертывают медные штифты, концы которых должны выступать над поверхностью ̴ 2 мм. Между штифтами также просверливают и нарезают резьбу, захватывая тело предыдущих штифтов, и ввертывают медные штифты.

В результате этого трещина будет перекрыта заходящими один на другой медными штифтами. Для большей плотности медные штифты расчеканивают, опиливают и припаивают мягким припоем. Заделанное т.о. трещина выдерживает давление 0,3...0,4 МПа.

Замазка трещин.

Если необходимо провести ремонт в сжатые сроки и нет более совершенных технических средств, трещины заделывают при помощи замазок на основе эпоксидной смолы ЭД-6, акрилита АСТ-Т или стиракрила ТШ. Трещину разделывают так, чтобы можно было ввести в нее замазку вдавливанием или втиранием.

Герметизация разъемных соединений.

Её выполняют при помощи невысыкогощих уплотнительных паст УН-25 и Ун-01, замазок У-20А и У-22А, герметиков МНГ-1,МНГ-2 и ЭС-5, которые при капитальном ремонте машин устраняют течь масла и препятствуют проникновению абразивных частиц в подвижные сопряжения.

Постановка заплат.

Если нужно заделать трещины и пробоины больших размеров, применяют метод постановки заплат.

Края по бокам трещины или пробоины зачищают, а их острые концы засверливают. Заплату изготовляют по форме закрываемого отверстия, с припуском 25-30 мм по периметру.

Толщину заплаты выбирают в зависимости от размеров и назначения в пределах 2...5 мм.

Для изготовления заплаты используют медь, латунь, алюминий, другие мягкие низкоуглеродистые стали.

По всему периметру заплаты, отступая от края, просверливают и раззенковывают отверстие диаметром 4-8 мм.

8.7

Поверхности ремонтируемой детали обжатием или простукиванием и закрепляют ее при помощи струбцин или бандажей. Через имеющиеся в заплате отверстия сверлят и нарезают резьбу в детали. Для создания герметичности между заплатой и деталью ставят прокладку из свинца, пластика, картона, пропитанной материи.

Затягивают винты и контролируют герметичность прилегания заплатки.

Кроме винтовых креплений допускаются крепления на заклепках, которые изготовляют их низкоуглеродистой стали, меди или АЕ. Ставить заплаты на детали их чугуна при помощи заклепок не рекомендуется.

При постановке заплат или накладок на рамные конструкции их толщина э.б. на 10% больше толщины поверхности детали.

Ремонт пайкой

Пайка – это процесс неразъемного соединения мет.деталей, находящихся в твердом состоянии путем заполнения пространства между ними расплавленным присадочным мет.сплавом, наз.припоем.

При помощи пайки можно заделывать небольшие трещины и мелкие пробоины. Ее применяют для ремонта трубопроводов, радиаторов, баков, электросоединений и др других деталей.

При соединении пайкой стальных деталей зазор между нами э.б.>0.04…0.1мм, а при пайке цветных металлов – 0.15мм. Перед пайкой поверхность деталей очищают до мет.блеска при помощи спец.средств, называемых флюсами. Пропой изготовляют из сплавов цветных металлов, обладающих высокой сплавляемостью и диффузией.

Припои бывают мягкие и твердые.

Мягкие припои представляют собой сплавы олова, свинца, сурьмы. Олово придает припоям прочность, свинец- эластичность, сурьма – жидкотекучесть.

Температура плавления мягких припоев около 400°С, прочность полученных соединений на разрыв составляет 1,0…1,1Мпа.

Их применяют для ремонта деталей, не требующих высокой прочности. Величина зазоров не должна превышать 25…75 мкм.

При пайке мягкими припоями используют следующие флюсы: при обработке стали и бронзы – хлористый цинк и фосфорную кислоту; чугуна – канифоль и соляную кислоту; цветных металлов – канифоль и нашатырь; свинца - стеарин.

Для нагрева деталей и пропоя применяют паяльники, паяльные лампы.

Твердые припои состоят из серебряных, медно-никелевых и медно-цинковых композиций с t плавления от 500 до 1000° С и прочностью полученных соединений на разрыв до 5 МПа.

Серебряные и медно-никелевые припои применяют для ремонта электрических систем, а медно – цинковые – для ремонта деталей подверженных ударным и знакопеременным нагрузкам, например, чугунных картеров, масляных и топливных трубопроводов.

Применение серебреных и медно- никелевых припоев при ремонте стр.машин ограничено вследствие их дороговизны.

Следует иметь в виду, что Аl и его сплавы плохо поддаются пайке, т.к. на его поверхности образуется тугоплавкая пленка окислов Аl, препядствующая соединению припоя с деталью. Удалять окисную пленку лучше всего скребками, ультразвуком или абразивным паяльников.

Для пайки Аl рекомендуется спец.припой, состоящий из 25…30% меди, 4…7% кремния и АЕ, остальное цинк. Флюс приготовляют из 25…30% хлорного лития, 8…12% фтористого калия, 8…16% хлористого цинка и 40…50% KCl.

Ремонт сваркой, наплавкой

Сваркой восстанавливаются около 50% неисправных деталей. Это один из наиболее распространенных методов ремонта.

Сварку применяют для заделки трещин, пробоин, отколов и др механических повреждений деталей, наплавку – для восстановления размеров изношенных поверхностей деталей и увеличение из износостойкости.

В ремонтной практике основное распространение получила предложенная русскими учеными Н.Г. Славяновым и Н.Н. Бернадосом электросварка, являющаяся наиболее простой и требующая более низкой квалификации рабочих, чем другие виды сварки.

Электросварку можно проводить как на постоянном, так и на переменном токе.

при сварке на постоянном токе сварку ведут с прямой и обратной полярностью

В первом случае (+) – деталь, а (-) – электрод; во втором – наоборот. Следует иметь в виду, что при сварке с обратной полярностью деталь меньше нагревается, а следовательно и меньше деформируется, однако производительность при этом падает.

К достоинствам ремонта эл.сваркой относятся

- широкая номенклатура восстанавливаемых деталей

- надежность сварных соединений и швов

- простота организации, дешевизна и простота оборудования

- высокая производительность и универсальность, обеспечивающая возможность восстановления самых разных дефектов.

К недостаткам относятся:

- изменение структуры металла в зоне термического влияния, приводящие к снижению усталостной прочности и разрушению первоначальной темрообработки.

- возникновение местных напряжения в сварном шве и, как следствие, появление трещин и коробление

- трудность соединения высоколегированных и высокоуглеродистых сталей

- выгорание легирующих составляющих стали и присадочного металла.

Дуговая сварка и наплавка

Сущность дуговой сварки состоит в том, что кромки детали и конец электрода разогреваются мощным источником тепла – электрической дугой, возникающей между электродом и свариваемыми деталями.

Жидкий металл, перемешиваясь, заполняет стык свариваемых деталях и после остывания образуется шов.

Для защиты жидкого металла от вредного воздействия окружающей среды электроды покрывают в защитных средах(углекислый газ, аргон, азот или их комбинации). Когда защитной средой является сыпучая смесь(флюсы), процесс над сваркой под слоем флюса

Для защиты жидкого металла от вредного воздействия окружающей среды электроды покрывают в защитных средах(углекислый газ, аргон, азот или их комбинации). Когда защитной средой является сыпучая смесь(флюсы), процесс над сваркой под слоем флюса

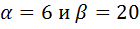

8.11

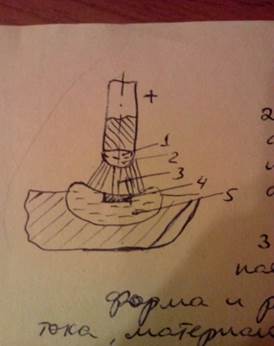

Электрическая дуга представляет собой мощный электро разряд в сильно ионизированной смеси газов и паров, образовавшихся из свариваемого металла и метриала электрода и защитной среды. 1- катодное пятно; 2- катодная зона; 3- столб дуги; 4-анодное пятно; 5- анодная зона.

Форма и размеры электрической дуги определяются силой тока, материалом и диаметром электрода, составом и добавлением газов.

Источники питания сварочной дуги.

Для дуговой сварки и наплавки используют источники переменного или постоянного тока.

Источники переменного тока – сварочные трансформаторы. Сварочный ток регулируют изменением расстояния между вторичной и первичной обмотками или переключением числа витков вторичной обмотки.

Для ручной сварки, наплавки и резки металлов используют трансформаторы ТС-300, ТС-500, ТД-300, ТД-500, ОСТА-350 и др.(число обозначает силу сварочного тока в А)

Источники постоянного тока делятся на сварочные выпрямители (ВДГ-301, ВДГ-302 и др) и сварочные преобразователи и агрегаты (ПСО-300, ПС-500 и др.) состоящие из электрического двигателя переменного тока и генератора постоянного тока.

Плавление, перенос металла и формирования шва.

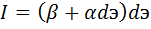

Эффективная тепловая мощность электрической дуги рассчитывается по формуле  , ВТ

, ВТ

Где  -напряжение дуги, В;

-напряжение дуги, В;  - сила сварочного тока, А;

- сила сварочного тока, А;  - эффективный кпд процесса плавления.

- эффективный кпд процесса плавления.

Величина  представляет собой отношение эффективной тепловой мощности к полной тепловой мощности дуги. Она зависит от способа сварки и составляет: при наплавке открытой дугой уголковым электродом 0.5…0.6, при наплавке электродами с качественными покрытиями 0.6 …0.8, при дуговой наплавке по 0.8…0.9.

представляет собой отношение эффективной тепловой мощности к полной тепловой мощности дуги. Она зависит от способа сварки и составляет: при наплавке открытой дугой уголковым электродом 0.5…0.6, при наплавке электродами с качественными покрытиями 0.6 …0.8, при дуговой наплавке по 0.8…0.9.

8,12

Количество расплавленного электрода в 2 определяется по формуле  , где

, где  -коэффициент расплавления, Г/А с;

-коэффициент расплавления, Г/А с;  - свободный ток, А;

- свободный ток, А;  - длительность наплавки, Г/Ас.

- длительность наплавки, Г/Ас.

Во время наплавки наблюдается потери электродного металла на угар и разбрызгивание,  .

.

Расплавленный металл всегда переносится с электрода не основной металл, а не наоборот, что объясняется воздействием на расплавленный металл электромагнитных сил, направленного движения газов и поверхностного натяжения, а при сварке в нижнем положении - наличием определённой массы расплавленного металла. Расплавленный металл переносится в электрода в виде капель с частотой от 30 до 60 в секунду.

Расплавление основного металла и перемешивание его с расплавленным электродным металлом происходит в передней части сварочной ванны, а в тыльной ее части, удалённой от источника тепла, происходит процесс кристаллизации с образованием сварочного шва. Форма сварочной ванны в значительной мере зависит от сил расширяющихся газов, которые оттесняют жидкий металл к задней части ванны.

На форму сварочной ванны и шва большое влияние оказывают напряжение дуги, скорость наплавки, наклон и диаметр электрода, их число.

Внутренние напряжения и основные дефекты в швах.

В процессе сварки или наплавки наблюдается неравномерный нагрев и охлаждение шва и около шовной зоны, что приводит к появлению в шве (валике) остаточных напряжений растяжения. Трещины могут зародиться как в интервале температур кристаллизации металла (горячие трещины), что для углеродистых сталей соответствует 1200-1350 °С, так и при t˂400°С (холодные трещины).

8.13

Образование горячих трещин связано м действием растягивающих напряжений, которые вызывают упругопластических деформаций при затвердевании шва.

Для уменьшения влияния сварочных напряжений производят предварительный подогрев основного металла и назначают рациональный режим сварки и порядок наложения отдельных участков шва. Температура подогрева может изменяться от 150 до 700 °С и зависит от химического состава наплавляемого металла и конструкции детали.

Полезными химическими элементами, повышающими прочность сварного шва и уменьшающего возможность образования горячих трещин, являются  Вредными примесями в металле шва являются: C, Si, Р, S,

Вредными примесями в металле шва являются: C, Si, Р, S,  .

.

Холодные трещины бывают заколочные и хрупкие. Заколочные трещины возникают в средне- и высокоуглеродистых сталях на границе сплавления шва с основным металлом в результате того, что при образовании мартенсита объем металла увеличивается, вызывая напряжение сжатия, а усадка шва при его остывании вызывает напряжения сжатия. Перепад напряжений и является причиной образования заколоченных трещин.

Для предупреждения образования заколоченных трещин следует уменьшить силу сварочного тока и увеличить скорость наплавки. Для предупреждения образования хрупких трещин применяют предварительный подогрев детали и медленное охлаждение после наплавки.

Одним из распространённых дефектов сварки(наплавки) является пористость шва, что объясняется возникновением в жидком металле пузырьков газов (СО2, СО, Н2 и др.) Пузырьки возникают на границе между твёрдым и жидким металлом. С целью уменьшения вероятности образования пор применяют ряд технологических способов: замедление процесса кристаллизации сварочной ванны, что облегчает выделение пузырьков газов; раскисления ванны, что задерживает реакцию образования окиси углерода или водяного пара; уменьшение содержания в сварочной ванне водорода и азота путем защиты дуги от окружающего воздуха; перевод водорода и азота в сварочной ванне в соединения, переходящие в шлак;

8,14

Или удаления их пузырьками нерастворимых газов, применение при сварке постоянного тока обратной полярности, что сжимает растворение протоков водорода в капле расплава; снижение мощности сварной дуги.

Газовая сварка и наплавка

Металл здесь расплавляется теплом, выделяемым при сгорании горячего газа(ацетилена, пропан-бутана, металла и др.) в кислороде. В ремонтном производстве наибольшее распространение полу помощи которых выполняют: сварку черных и цветных металлов и сплавов, наплавку твердых сплавов, резку металлов, поверхностную заколку, пайку твердыми припоями, сварку пластмасс.

Ацетилено-кислородное пламя состоит из 3-х зон: ядра, восстановительной зоны и фокела. Наиболее высокая t (3200°С) развивается в восстановительной зоне.

При газовой сварке и наплавке присадочный и основной металл окисляется. Выгорают Mn, Siи др. элементы. Азот также вступает в химические соединения с расплавленным металлом, образуя нитриды(Fe2N, FeN, MnN, SiN), которые повышают хрупкость и твердость наплавленного металла. Для уменьшения влияния кислорода, азота и водорода на качество наплавляемого металла применяют фмосы.

Фмосы бывают химически действующие и действующие как физические растворители. Фмосы первой группы образуют с оксидами металлов легкоплавкие химические соединения, всплывающие на поверхность в виде шлака(фмосы на основе технической бури). Фмосы второй группы растворяют оксиды металлов и образуют шлаки (фмосы, имеющие в составе NaCl, KCl, NaF)

Режим газовой сварки и наплавки – определяется следующими факторами:

1. Способом сварки

2. Видом пламени

3. Мощность пламени

4. Диаметром присадочного прутка

5. Углом наклона горелки

Существует правый и левый способ сварки

Левый

Правый

8.15

Правый способ сварки обеспечивает более концентрированный ввод тепла, поэтому он применяется для сварки металлов толщиной >4 мм. Левый способ предупреждает прожог металла и целесообразен для б<4 мм.

2. Газовое пламя в зависимости от соотношения расходов кислорода и ацетилена  различают 3 видов: нейтральное

различают 3 видов: нейтральное  =1…1.125), восстановительное (

=1…1.125), восстановительное ( ) и окислительное (

) и окислительное ( ).

).

Нейтральным пламенем выполняют сварку и наплавку деталей из сталей с С < 0.5%, цветных металлов и Al сплавов

Восстановительное (с избытком ацетилена) пламя применяют при наплавке твердых сплавов и при сварке крупных деталей и деталей из высокоуглеродистых (С > 0.5%) и легированных сталей. Втаком пламени избыток углерода во второй зоне частично переходит в металл, задерживается выгорание кремния и уменьшается возможность отбеливания чугуна.

Окислительное пламя используют для резки металлов, нагрева деталей при закалке и сварки латунных деталей

3. Мощность пламени зависит от номера наконечника горелки и характеризуется расходом ацетилена: A=KS, дм3/ч

Где K - коэф-т, характеризующий материал свариваемой детали, способ сварки и тип соединения в дм3/ч на 1 мм толщины детали (для стали K=100…120 дм3/ч, для чугуна K=110…140, для Al K=60…100)

S-толщина детали, мм

Номер наконечника сварочной горелки выбирают в зависимости от расхода ацетилена.

4. Диаметр присадочного прутка выбирают в зависимости от толщины свариваемой детали при S=1…2 мм сварку можно выполнять без присадочного прутка. При S=2..3 мм, d=2 мм, при S=3…10 мм, d=3…4 мм, при S=10…15 мм, d=4…6 мм, при S=15 мм и >, d=6…8 мм.

5. Угол наклона горелки зависит от толщины свариваемой детали: при S=0…5 мм α=10о, при S=5…7 мм α=40о, при S=15 мм и >, α=80о. С α тепловое воздействие пламени на процесс сварки.

5. Угол наклона горелки зависит от толщины свариваемой детали: при S=0…5 мм α=10о, при S=5…7 мм α=40о, при S=15 мм и >, α=80о. С α тепловое воздействие пламени на процесс сварки.

8.16

Сварка деталей

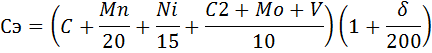

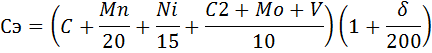

С повышением содержания углерода и легирующий примесей свариваемость стали ухудшается. Для определения при ремонте качества сварного шва следует вычислить в св. стали полное эквивалентное содержание углерода Cэ по формуле:

Где C, Mn, Ni, C2, Mo, V- %-ое содержание элементов,  - толщина свариваемого металла, мм.

- толщина свариваемого металла, мм.

Стали по своей способности к свариваемости подразделяются на след.группы:

К 1 группе относятся стали, обладающие хорошей свариваемостью как при помощи электро-,так и газосварки. К ним относятся стали низколегирвоанные и с небольшим содержанием углерода (CЭ <=0.25%)

Ко 2 группе принадлежат стали, у которых содержание CЭ коеблется от 0,25 до 0,35%. Они обладают удовлетворительной свариваемостью.

К 3 группе – ограниченно свариваемых относятся стали с содержанием CЭ от 0,35 до 0,45%.

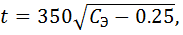

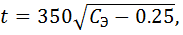

4 группу составляют высоколегирвоанные (CЭ>0,45%) стали, обладающие плохой свариваемостью. При сварке их предварительно нагревают до  oС

oС

Перед сваркой детали очищают до появления металлического блеска в зоне сварки, проводят горячее обезжиривание при помощи щелочных растворов, удаляют нефтепродукты из пор и трещин нагревом деталей до 250…300 оС и выдержкой при этой температуры в течение 1 ч.

Концы завариваемой трещины сверлят сверлом диаметром 4…5 мм и ее края разделывают под углом 60…90о с V-образной подготовкой при толщине металла от 5 до 12 мм и X-образной, при толщине свыше 12 мм.

8.17

Ручные способы сварки и наплавки

Эти способы используют при сварке швов незначительной длины и при наплавке небольших поверхностей, т.е. в тех случаях, когда применение механизированных способов неэффективно.

Дуговая сварка и наплавка стальных деталей

На качество сварки и наплавки деталей большое влияние оказывает правильный выбор электрода и режима работы.

Для конструкционных, низкоуглеродистых и низколегированных сталей применяют электроды Э-34, Э-38, Э-42, Э-42А, Э-46 (Э-электрод сварочный, цифры-предел прочности при растяжении кгс/см2, А-шов имеет повышенные пластические свойства):

для наплавки поверхностей – электроды ЭН-18Г4-35, ЭН-20Г4-40 и др. (ЭН-электрод наплавочный, 18,20-%-е содержание углерода в сотых долях, Г4-содержание легирующих элементов, 35,40-твердость наплавленного слоя в HRC без термообработки)

Для сварочных работ стержнями электродов обычно является низкоуглеродистая проволока Св-0,8, Св-0,8Га и др.

Электроды различают с тонким покрытием (0,15…0,3)d,мм на сторону и с толстым (0,25…0,35)d, где d-диаметр электрода, мм.

Тонкие покрытия, соятоящие из смести 80-85% мела и 20…15% стекла, способствуют устойчивому горению дуги. Применяют для сварки малоответственных деталей.

Толстые покрытия позволяют получить наплавленный металл с высокими мех. свойствами, они являются защитно-легирующими. В их состав входят след. компоненты: газообразующие(крахмал, древесная мука и др.), защищающие расплав металла от воздействия воздуха; шлакообразующие(кварцевый песок, полевой шпат и др.); раскисляющие(ферромарганец, ферросилиций и др.); легирующие(феррохром, ферромарганец и др.); связующие(жидкое стекло).

8.18

Электроды с толстыми покрытиями применяют для сварки и наплавки ответственных стальных деталей. Наиболее распространены электроды марок УОНИ-13/45, УОНИ-13/55 и др. (марка электрода определяется хим. составом покрытия)

Основное покрытие этих электродов фтористо-кальциевое след. состава в %: мрамор 53…54, плавиковый шпат- 15…18; кварцевый песок-9; ферромарганец-2…5, ферросилиций-3…5; ферротитан-12…15,жидкого стекла добавляют 10…15% к сумме компонентов.

Электроды УОНИ-13 выпускают диаметром 2-5 мм с толщиной покрытия от 0,6 до 1,2 мм в зависимости от диаметра электрода.

Наплавку выполняют постоянным током обратной полярности.

Диаметра электрода (2…6 мм) зависит от толщины восстанавливаемой детали, типа шва и его положения. При вертикальном и потолочном швах диаметр электрода не > 4 мм.

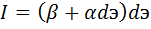

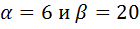

Необходимая сила сварочного тока м.б. определена по формуле  , А

, А

где dэ-диаметр электрода,мм;  - опытные коэф-ты (при ручной сварке

- опытные коэф-ты (при ручной сварке  )

)

На качество свариваемого шва значительное влияние оказывает длина дуги. Она обычно составляет 0,5…1,2 диаметра электрода и зависит от условий сварки и марки электрода.

При чрезмерно большой дуге в св.шве возрастает содержание азота и кислорода и увеличивается разбрызгивание металла.

При короткой дуге плохо формируется св. шов.

Для получения при наплавке износостойкого покрытия на деталях из низко- и среднеуглеродистой и низколегированной сталей применяют электроды марок 03Н-300, и3Н-350, 03Н-400 (число означает твердость наплавленного слоя по НБ). Они имеют стержень из легированной проволоки соответственно ЭН-15Г3-25, ЭН-18Г4-35 и ЭН-20Г4-40.

8.19

Покрытие электродов пористо-кольцевое. При диаметре электрода 4 мм. Сила тока 170…220А, а при диаметре 5мм – 210…240А.

Хорошая износостойкость деталей, работающих с безударной нагрузкой, обеспечивается наплавкой электродом Т-590, а деталей, работающих с умеренной ударной нагрузкой-электродом Т-620. Они изготовляются из Св-о, 8А с обмазкой, имеющей легирующие элементы.

Электродом Т-590 можно наплавлять ножи бульдозеров, скреперов, ковши экскаваторов, работающие в песчаных и лёгких грунтах.

Электродами Т-620- дробящие плиты камнедробилок, зубья ковшей экскаваторов, ножи бульдозеров, скреперов.

Учитывая повышенную хрупкость слоев наплавленных электродами Т-590 и Т-620, и склонность к образованию трещин, их используют для наплавки верхних слоёв деталей, подвергающихся абразивному изнашиванию.

При диаметре электрода 4мм. Сила тока 200…220А, при d=5мм. -250…270А.

При ручной дуговой сварке основное время рассчитывается по формуле t0=60FLY/KHI

Где F-площадь поп. сечения шва см2;

L-длина шва, см; Y-плотность наплавленного металла г/см3; KH-коэф. Наплавки, г/А*г; I-сила тока,А.

Для уменьшения внутренних напряжений и деформаций наиболее эффективным способом является предварительный подогрев детали до 200…3000С с последующим медленным охлаждением.

ГАЗОВАЯ СВАРКА И НАПЛАВКА СТАЛЬНЫХ ДЕТАЛЕЙ

Применяют главным образом для соединения листов толщиной <2мм.(кабины, баки, трубки и тд), т.к. газовое пламя не даёт прожига тонкого листа.

По производительности газовая сварка в 3…5 раз ниже дуговой и даёт значительные остаточные деформации. Материал присадочного прутка выбирают однородным по составу с основным металлом.

8.20

Перед сваркой шов предварительно прогревают горелкой до t=650..7000C.

Основное время при ацетилено-кислородно й сварке t0=FLY/KH, мин.

НАПЛАВКА ДЕТАЛЕЙ ТВЁРДЫМИ СПЛАВАМИ

Из группы твёрдых сплавов наиболее рапространены сормайт и сталинит.

Сормайты применяют в виде стержневых электродов d=5..7мм. двух марок: №1(ЦС-1) и №2(ЦС-2).

Сормайты можно наплавлять газовым пламенем или дуговой наплавкой на постоянном и переменном токе. При наплавке постоянным током применяют обратную полярность. Для газовой наплавки используют флюс (прокалённая бура 50%,двууглекислая сода 47% и кремнезем 3%).

Сормайт №1 после наплавки имеет твёрдость HRC 48…52 и последующей термообработке не подлежит. Сормайт №1 отличается меньшей вязкостью и прочностью и м.б. применён при восстановлении деталей, работающих при спокойной нагрузке.

Сормайт №2 после наплавки и отжига хорошо обрабатывается резанием, а после закалки и отпуска приобретает твёрдость HRC 58…62.

Сормайт №2 используют для наплавки деталей, работающих при ударных нагрузках.

Толщина наплавленного слоя м.б. 2,5…4мм.

Сталинит (в виде порошкообразной смеси) применяют для наплавки рабочих органов СДМ (ножи бульдозеров, ковши, щёки дробилок и др.). Наплавку сталинитом выполняют 4 способами:

1.Угольным или гранитовым электродом на постоянном или переменном токе.

После очистки и обезжиривания на поверхность детали насыпают тонкий(0,2…0,3 мм) слой флюса (буры), а затем шихту сталинита слоем 3…5 мм..

Твёрдость наплавленного слоя достигает HRC 53. Высокое содержание углерода в наплавленном слое способствует образованию неглубоких трещин и пор.

Применяя смесь сталинита с карбидом бора (до 3%), получается наплавленный слой с более высокой прочностью.

8.21

2. Шихту сталинита наплавляют стальным электродом. Наплавленный слой получается более вязким,но менее износостойким.

3. Сталинит вводят в состав обмазки стальных электродов.

4. Сталинит вводят в состав шихты специальных пустотелых электродов.

УСТРАНЕНИЕ ДЕФЕКТОВ В ДЕТАЛЯХ ИЗ ЧУГУНА

При ремонте чугунных деталей применяют дуговую и газовую сварку и наплавку, газопорошковую наплавку и пайку.

Выбор способа восстановления зависит от конфигурации детали, расположения в детали дефекта, характера нагрузки воспринимаемой деталью и требований к обрабатываемой восстановленного участка.

У деталей из чугуна сваркой заделывают трещины и отверстия, присоединяют отколотые части детали, наплавляют износостойкие покрытия.

Ремонт чугунных деталей представляет некоторые трудности, т.к. чугун имеет значительное содержание углерода, низкую вязкость и свободный углерод в структуре.

При быстром охлаждении чугуна возможно образование в околошовной зоне твёрдых закалочных структур.

При расплавлении чугуна произойти местных переход гранита в цементит; в результате этого в данном месте металл получает структуру белого чугуна.

В закалённых и отбеленных чугунах металл твёрд и хрупок.

Разница в коэф-тах мин. расширения серого и белого чугуна приводит к образованию внутренних напряжений и появлению трещин.

Кроме этого, вследствие выгорания Cu и Si сварной шов получается пористым и загрязненным шлаковыми включениями, т.к. быстрый переход чугуна из жидкого в твёрдое состояние не позволяет образовавшимся газам и шлакам полностью выделится из металла.

8.22

Следует так же иметь в виду возможность плохого сплавления присадочного металла с основным в связи с насыщенностью чугуна газами. Такой чугун может быть в деталях, работавших в машине длительное время при t= 400

Выражение, вычитаемое из dH во всех 3х случаях, называется ремонтным интервалом ɣ.

Выражение, вычитаемое из dH во всех 3х случаях, называется ремонтным интервалом ɣ. Для защиты жидкого металла от вредного воздействия окружающей среды электроды покрывают в защитных средах(углекислый газ, аргон, азот или их комбинации). Когда защитной средой является сыпучая смесь(флюсы), процесс над сваркой под слоем флюса

Для защиты жидкого металла от вредного воздействия окружающей среды электроды покрывают в защитных средах(углекислый газ, аргон, азот или их комбинации). Когда защитной средой является сыпучая смесь(флюсы), процесс над сваркой под слоем флюса , ВТ

, ВТ -напряжение дуги, В;

-напряжение дуги, В;  - сила сварочного тока, А;

- сила сварочного тока, А;  - эффективный кпд процесса плавления.

- эффективный кпд процесса плавления. , где

, где  -коэффициент расплавления, Г/А с;

-коэффициент расплавления, Г/А с;  - длительность наплавки, Г/Ас.

- длительность наплавки, Г/Ас. .

. Вредными примесями в металле шва являются: C, Si, Р, S,

Вредными примесями в металле шва являются: C, Si, Р, S,  .

.

различают 3 видов: нейтральное

различают 3 видов: нейтральное  =1…1.125), восстановительное (

=1…1.125), восстановительное ( ) и окислительное (

) и окислительное ( ).

).

- толщина свариваемого металла, мм.

- толщина свариваемого металла, мм. oС

oС , А

, А - опытные коэф-ты (при ручной сварке

- опытные коэф-ты (при ручной сварке  )

)