ТЕМА 1. ОБЩИЕ СВЕДЕНИЯ ОБ ИСКОПАЕМЫХ УГЛЯХ

Происхождение углей

Процесс оторфенения – первая стадия превращения растительных остатков в ископаемый уголь. Углефикация торфа сопровождалась выделением углекислого газа, метана, воды, а образующийся твердый остаток утрачивал растительную структуру, уплотнялся, приобретая черную окраску, и превращался в бурый, а затем в каменный уголь. Последовательность этих преобразований называют стадиями метаморфизма. Ископаемые угли имеют различные физические и химические свойства, что обусловлено различием в исходном растительном материале, глубине химических превращений и внутримолекулярных перестроек растительных остатков. В зависимости от стадии метаморфизма различают: бурый уголь, каменный уголь и антрацит, отличающиеся химическим составом, физическими свойствами и показателями качества. Бурые угли делят на две группы: лигниты и собственно бурые угли. Лигниты состоят из остатков древесины и имеют волокнистое строение. Собственно бурые угли не имеют ясно выраженных растительных остатков. Цвет этих углей различный – от темно-бурого до черного. Содержание углерода 68 – 80%, гигроскопической влаги 20 – 30%, выход летучих веществ более 45%, плотность 800 – 1250 кг/м3. Бурый уголь, находясь на воздухе, рассыпается в мелочь. Каменный уголь имеет черный цвет, теплоту сгорания 31 – 37 кДж/кг, плотность 1250 – 1500 кг/м3; содержит: гигроскопической влаги 3 – 4%, углерода 80 – 92%, летучих веществ 11 – 45%. Антрацит имеет черную со стекловидным блеском поверхность, острые края при изломе, теплоту сгорания 35 – 38 кДж/кг, содержит летучих веществ до 6%.

Состав ископаемых углей и их основные аналитические показатели.

Уголь не является однородным веществом, а состоит из нескольких петрографических разновидностей:

Знание петрографического состава углей необходимо для определения оптимальных пределов дробления, рационального предела их обогащения и способов технологической переработки. Угли состоят из органической (горючей) массы и негорючих компонентов (минеральных примесей и влаги).

В состав органической массы входят следующие химические элементы: углерод C, водород H, кислород O, азот N, сера S, фосфор P. Самый ценный элемент в углях – углерод, содержание которого возрастает с увеличением стадии метаморфизма.

К минеральным примесям относятся: глинистый сланец, Ai2O3×2SiO2××2H2O, песчанистый сланец SiO2, пирит FeS2, сульфаты CaSO4, карбонаты MgCO3, FeCO3 и др. Минеральные примеси, перешедшие в уголь из растительных организмов, называются связанными, примеси, попавшие в период накопления растительных остатков, - наносными. Минеральные примеси, которые попали в уголь при его добыче, называются свободными. При обогощении могут быть удалены только свободные минеральные примеси.

Обозначения аналитических показателей твердого топлива

Основные символы:

А – зола, W - влага, М - минеральные примеси, V – летучие вещества, Q – теплота сгорания, Y – толщина пластического слоя.

При сжигании угля минеральные примеси претерпевают химические превращения и образуют твердый остаток, называемый – з о л о й. Масса золы всегда меньше массы минеральных веществ, содержащих в угле до сжигания. Зольность добываемых углей достигает 40 % и более.

Влага в угле встречается в трех формах: химически связаны с углем;

связанная – заключенная в порах угля и удаляемая только при нагревании до 105° C в течение 2 ч;

внешняя – сосредоточенная на поверхности частиц угля. Она может быть удалена при сушке угля на воздухе или нагреванием. Связанная и внешняя влага составляют общую влагу Wt. Уголь называется воздушно-сухим, если из него удалена только внешняя влага.

Угли Кузнецкого бассейна (ГОСТ 8162-79)

|

марка

| обозначение

| Vdaf, %

| Y, мм.

|

| марки

| группы

|

| Длиннопламенный

| Д

| -

| >37

| -

|

| Газовый

| Г

| Г6

Г17

| >37

>37

| 6-16

17-25

|

| Газовый жирный

| ГЖ

| -

| 31-37

| 6-25

|

| Жирный

| Ж

| 1Ж26

2Ж26

| >33

£ 33

| £ 26

£ 26

|

| Коксовый жирный

| КЖ

| КЖ14

КЖ6

| 25-31

25-31

| 14-25

6-13

|

| Коксовый

| К

| К13

К10

| >35

17-25

| 13-25

10-12

|

| Коксовый второй

| К2

| -

| 17-25

| 6-9

|

| Отощенный спекающийся

| ОС

| -

| <17

| 6-9

|

| Слабоспекаю-щийся

| СС

| 1СС

2СС

| 25-37

17-25

| -

-

|

| Тощий

| Т

| -

| <17

| -

|

| Антрацит

| А

| -

| <17

| -

|

Классификация углей по крупности предусматривает деление углей на классы крупности.

Классификация углей по размеру кусков (ГОСТ 19242-73)

| Наименование класса

| Обозначение

| Размер кусков, мм

|

| Плитный

| П

| 100-200 (300)

|

| Крупный

| К

| 50-100

|

| Орех

| О

| 25-50

|

| Мелкий

| М

| 13-25

|

| Семечко

| С

| 6-13

|

| Штыб

| Ш

| 0-6

|

| Рядовой

| Р

| 0-200 (300)

|

Требования к качеству углей

Все добываемые угли используются в основном в двух направлениях: как энергетическое топливо и как технологическое сырье.

Наиболее крупный потребитель каменных углей – металлургическая промышленность. Кокс, применяющийся в металлургии, должен удовлетворять определенным качественным нормам. Экспериментально установлено, что увеличение зольности кокса на 1% увеличивает его расход при доменной плавке на 2 - 2,3%; примерно на столько же уменьшается производительность доменной печи. Еще более вредной, чем зола, является содержащаяся в коксе сера. По вредности 1% серы в коксе соответствует приблизительно 8% золы. Увеличение сернистости кокса на 1% повышает расход руды при плавке на 2,8%, известняка на 37% и кокса на 17%; кроме того, производительность доменной печи уменьшается примерно на 16%.

Влажность угля затрудняет процесс коксования, приводит к уменьшению производительности коксовых печей и дополнительному расходу тепла на испарение избыточной влаги. Угли для коксования должны иметь Ad = 7¸9% и Wtr = 5¸8%.

Для энергетических целей используются обычно угли, которые не пригодны для коксования и химико-технологической переработки. К их качеству также предъявляются повышенные требования.

ТЕМА 3. УГЛЕПРИЕМ И ПОДГОТОВКА К ОБОГАЩЕНИЮ

Общие сведения

В типовых схемах углеподготовительных отделений фабрик предусмотрена следующая последовательность операций от углеприема до передачи угля в главный корпус: углеприем – отделение металлических предметов и дерева – предварительная классификация – дробление – аккумулирование в бункерах – усреднение – передача угля в главный корпус.

Выгрузка угля или его прием от шахты (разреза) – первая операция, с которой начинается технологическая подготовка угля перед обогащением.

На углеобогатительных фабриках используются следующие способы углеприема:

- непосредственно от шахты через скиповый подъемник и конвейерный транспорт;

- в железнодорожных вагонах с разгрузкой их на угольных ямах;

- в железнодорожных вагонах с разгрузкой их вагоноопракидывателем;

- по пульпопроводам в виде гидропульпы;

- от разрезов в автомобильном транспорте.

Рис.3. Схема установки электромагнитного шкива

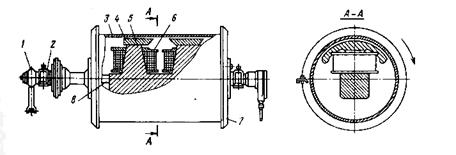

2. Электромагнитный барабан БЭ – 140-100 Рис.4 с находящейся внутри него двухполюсной электромагнитной системой вращается в двух подшипниках 2, установленных на неподвижной оси. Каждая половина вала 8 барабана приварена к полюсной скобе 5 магнитной системы. Барабан выполнен из немагнитного материала и с двух сторон закрыт торцовыми крышками 7. магнитная система состоит из двух катушек 6, полюсной скобы 5 и полюсных наконечников 4. для изменения положения магнитной системы предусмотрено поворотное устройство 1. Вращение обечаек 3 барабана осуществляется через роликовую цепь редукторным приводом.

Рис.4. Барабан электромагнитный БЭ-140-100

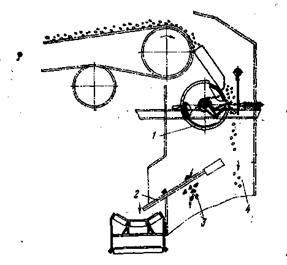

Рис.5.Схема установки электромагнитного барабана

Электромангнитный барабан БЭ-140-100 не является конструктивным узлом ленточного конвейера и устанавливается на перепаде рядового угля как самостоятельный агрегат (рис.5).

3.Электромагнитный подвесной сепаратор ЭП устанавливают на любом прямом участке ленточного конвейера. Скорость ленточного конвейера не должна превышать 2 м/с, а высота слоя угля – 130-150 мм.

Электромагнитный подвесной сепаратор имеет двухполюсную магнитную систему с полюсными наконечниками, расположенными под углом друг к другу с таким расчетом, чтобы их нижняя поверхность приблизительно соответствовала форме слоя материала, транспортируемого конвейером. Катушки электромагнитов закреплены на сердечниках полюсной скобы, для защиты от механических повреждений наружная поверхность катушек защищена металлическими кожухами.

4. Саморазгружающийся подвесной электромагнитный сепаратор ЭПР (рис.6) собирают на общей раме 1, где закреплены электромагнит 3, дваопорных барабана 2, ведущий 6 и ведомый 11 барабаны, ленты 4 разгрузочного

Рис.6. Подвесной саморазгружающийся электромагнитный сепаратор ЭПР

конвейера и его приводное устройство 5. Между потоком транспортируемого материала 10 и полюсами электромагнитной системы находится нижняя ветвь 9 разгрузочной ленты, к поверхности которой притягиваются ферромагнитные предметы. По мере их накопления через равные промежутки времени включается привод ленточного конвейера, и металлические предметы 7 разгружаются в специальный бункер. На ленте предусмотрены скребки 8 немагнитной стали.

Предварительная классификация и дробление

При выборе крупности угля, поступающего на обогащение, ориентируются на максимально возможный верхний предел, практически допустимый по конструктивным и технологическим возможностям обогатительного оборудования.

Предварительная классификация рядового угля на обогатительных фабриках. Обогащающих коксующиеся угли в отсадочных машинах, производится по крупности 100, 125 или 150 мм; при обогащении углей и антрацитов в тяжелосредных сепараторах – 300 мм, а в отсадочных машинах типа ОМА – 150, 200 и 250 мм.

Для предварительной классификации рядовых углей применяют грохоты разных типов: колосниковые, валковые, вибрационные, цилиндрические. Все грохоты рассчитаны на прием неклассифицированного угля. Однако верхний предел крупности угля ограничен размером ячеек (400 или 500 мм) решетки на приемных ямах.

Крупный продукт, полученный на грохотах предварительной классификации и освобожденный от посторонних предметов, поступает в дробилку для доведения до требуемой крупности. Дробление угля до размера ниже принятого нежелательно. Это приводит к бесполезной трате энергии и ухудшению технологических показателей.

ТЕМА 4. ГРОХОЧЕНИЕ УГЛЕЙ

Ситовый анализ

Ситовым анализом называют способ определения гранулометрического состава путем рассева пробы топлива на ситах.

Назначение ситового анализа:

1. Определение выхода и качества отдельных классов исходного угля и продуктов обогащения.

2. Определение эффективности работы технологических аппаратов.

3. Расчет технологических схем.

При ситовом анализе получается ряд классов различной крупности, каждый из которых отличается определенным соотношением размеров наибольшего и наименьшего кусков. Ситовый анализ классов углей осуществляется на механических или вибрационных встряхивателях. Пробу с размером кусков более 1 мм рассеивают на стандартных ситах с отверстиями размером 100, 50, 25, 13, 6, 3, 1, мм. Классы более 25 мм подвергают углеразборке с выделением угля, сростков, породы, пирита. Массу классов и продуктов определяют взвешиванием с точностью 0,1 кг. От каждого класса и продукта отбирают пробу для определения их качества. Результаты ситового анализа заносят в специальную таблицу.

Рис. 8. Последовательность выделения сортов угля на грохотах

Решета и сита

Рабочей частью грохота, на которой непосредственно происходит процесс грохочения, является решето или сито, образующее просеивающую поверхность грохота. Кроме грохотов, решета и сита применяются в качестве рабочих поверхностей в различных обогатительных машинах и аппаратах.

Колосниковые решета состоят из ряда параллельно расположенных колосников различного сечения. Размер отверстий колосниковых решет определяется шириной щели между колосниками. Форма сечения колосников влияет на качество работы грохота. (рис.9)

Колосниковые решета и грохоты имеют ограниченное применение в основном на ямах привозных углей для предварительного грохочения, а также для мокрого грохочения. Колосниковые решета имеют щель более 50 мм.

Коэффициентом живого сечения решета называют отношение площади решета всех отверстий к общей площади решета(сита).

Листовые сита изготавливают из листовой стали со штампованными или сверлеными отверстиями (рис.10).При штамповке отверстия делают расширенными книзу, что улучшает прохождение частиц через отверстия. Листовые сита изготавливают из листовой стали марки Ст. 3 и нержавеющей стали различных марок.

Преимущества листовых сит – относительно длительный срок службы, прочность, жесткость. Недостатки – малая площадь живого сечения и сравнительно большая масса.

Проволочные сита изготавливают из стальной проволоки с квадратными и реже прямоугольными отверстиями. По способу изготовления проволочные сита бывают: рифленые (Р), в которых проволоки основы и утка имеют изгиб рифления в местах переплетения; сложнорифленые (СР), в которых проволоки основы и утка имеют дополнительные изгибы рифления по сторонам ячейки; частичнорефленые (ЧР), в которых проволоки утка имеют дополнительные изгибы, а проволоки основы, как у простых сит.

Рис. 9 Форма сечения колосников

Рис. 10. Форма и расположение отверстий листовых сит

Преимущества проволочных сит – сравнительно большое живое сечение, высокое качество грохочения и малая масса; недостаток – быстрый износ проволок (особо в местах соединений). Проволочные сита применяют для классификации на средние и мелкие классы.

Для проволочных сит применяются продольное или поперечное натяжение на грохотах.

Резиновые струнные сита предназначены для влажных углей, грохочение которых на металлических ситах неэффективно. Срок службы резиновых сит 5-10 мес.

Преимущества резиновых струнных сит – относительно высокий срок службы, повышенная производительность, снижение уровня шума и переизмельчения в процессе грохочения, возможность рассева высоковлажных углей; недостаток – налипание материала на струны и планки, что приводит к снижению эффективности классификации.

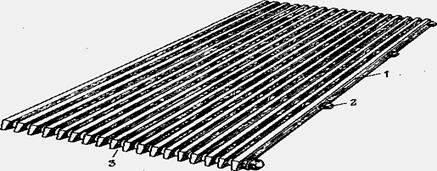

Щелевое сито состоит из параллельно расположенных стержней 2, проволочных элементов, состоящих из круглых петель 4 и прямолинейных участков 1 длиной 70 мм. На концах стержней имеются гайки 3, которые плотно прижимают элементы сита друг к другу. Щелевые сита прочны, но имеют малый коэффициент живого сечения (9—27%). Их применяют для обезвоживания продуктов обогащения.

Щелевые сита (Рис.11) изготавливаются из латуни или нержавеющей стали трапецеидального сечения. Размер отверстий сит 0,3; 0,5; 0,75 и 1,0 мм.

Рис.11. Щелевое сито

Классификация грохотов

По характеру движения просеивающей поверхности грохоты делят на неподвижные, с движением отдельных элементов просеивающей поверхности и подвижные.

По расположению просеивающей поверхности—на наклонные и горизонтальные.

В соответствии с формой просеивающей поверхности — на плоские, с переменным углом наклона, дуговые, конические, цилиндрические (барабанные).

В зависимости от насыпной плотности грохотимого материала подвижные грохоты делят на три типа: легкие, средние и тяжелые. Подвижные грохоты характеризуются также видом механизма, который приводит в колебательное движение просеивающую поверхность, и характером самих колебаний.

Тип и исполнение грохота, определяющие траекторию колебаний, обозначают буквами и цифрами. Начальная буква Г обозначает грохот, следующая (или следующие) характеризует исполнение: И — с круговыми или близкими к ним колебаниями; С — с прямолинейными колебаниями; ИС — с близкими к прямолинейным колебаниями. Последняя буква определяет тип грохота: Л — легкий; С — средний; Т — тяжелый.

Первая цифра в условном обозначении показывает ширину просеивающей поверхности: 2—1000 мм; 3—1250 мм; 4 — 1500 мм; 5—1750 мм; 6 — 2000 мм; 7 —2500 мм; 8 —3000 мм; 9 — 3550 мм; 10 — 4000 мм; вторая — число ярусов сит.

Обозначение грохота может заканчиваться буквенным или цифровым индексом его модификации.

Например, ГИЛ52 означает: грохот инерционный, легкого типа, ширина сита 1750 мм, двухситный; ГИСЛ72 — грохот инерционно-самобалансный легкого типа с шириной сита 2500 мм, двухситный.

Неподвижные грохоты

Неподвижный колосниковый грохот для сухого грохочения (рис.13) состоит из колосников 1, скрепленных между собой поперечными

Рис.13.Неподвижный колосниковый грохот

стержнями 2 с гайками на концах. Стержни проходят через отверстия в колосниках, между которыми установлены распорные трубки 3 для фиксации размера отверстий между колосниками. Размер отверстий решета не менее 50 мм. Угол наклона колосникового грохота 25-45 градус

Самобалансные грохоты

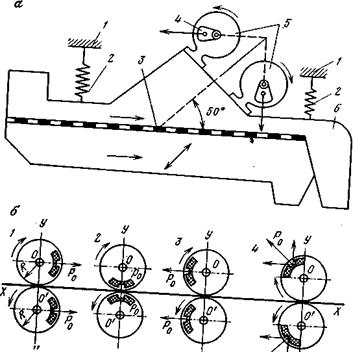

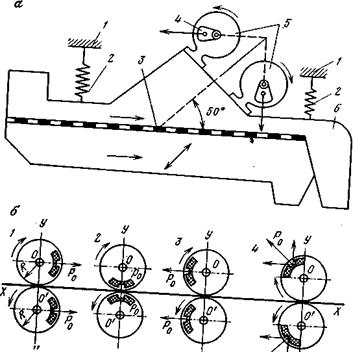

Грохот с самобалансным вибровозбудителем (рис.14а) имеет горизонтально расположенный короб 6, который с помощью амортизаторов 2 подвешен к опорам / (или установлен на них). На коробе укреплен вибровозбудитель 5 таким образом, что направление действия силы инерции вибровозбудителя составляет примерно 50° к плоскости сита 3. Самобалансный вибровозбудитель состоит из двух одинаковых дебалансов 4, вращающихся на параллельных валах с одинаковой скоростью в противоположные стороны. При параллельном размещении центров тяжести дебалансов (рис.14, б, положения 1 и 3)действуют максимальные силы инерции 2Р0. Если центры тяжести масс дебалансов находятся на оси у-у(положение 2), то силы инерции уравновешиваются Р0 = 0.

Равнодействующая силы инерции вибровозбудителя изменяется от 0 до 2Р0 и по направлению через каждые пол-оборота дебаланса. В любом другом промежуточном положении 4 силы инерции всегда уравниваются.

Вибровозбудители расположены таким образом, что при вращении валов результирующая центробежных сил дебалансов направлена по оси, проходящей через центр тяжести короба. Изменяясь по синусоидальному закону, эта сила действует на короб и вызывает его колебания. Поскольку жесткость опорных пружин сравнительно мала, все точки короба колеблются в вертикальных плоскостях по прямолинейным траекториям под углом к просеивающей поверхности. При этом материал подбрасывается, движется вперед и просеивается через отверстия сита

Рис. 14. Принципиальная схема действия самобалансного грохота (а) и вибровозбудителя (б)

Рис.15. Грохот ГИСЛ72

Конструктивное исполнение и кинематическая схема грохота типа ГИСЛ аналогичны самобалансному грохоту типа ГСЛ. В то же время устранен его основной недостаток — малое расстояние между верхними и нижними ситами.

Грохот ГИСЛ62 монтируется на пружинных (резиновых) опорах или подвесках; а грохот ГИСЛ72 — только на пружинных (резиновых) опорах. Грохот ГИСЛ72 (рис. 15) состоит из короба 1 сситами, пружинных опор 2, двух самобалансных спаренных вибровозбудителей 3, приводов, состоящих из двух электродвигателей 4,- помещенных на отдельных рамах.

Короб состоит из двух боковин, связанных балками из швеллеров. Нижние поперечные связи короба служат опорой для щелевого сита. Щелевое сито состоит из десяти отдельных секций. Секции крепят с помощью деревянных клиньев и болтов. Верхнее сито — разгрузочное — состоит также из десяти секций. На верху короба в средней части расположена мощная связь-балка, на которой закреплен с помощью болтов вибровозбудитель. С помощью четырех цапф, прикрепленных к боковинам, короб устанавливают на пружинные опоры или резиновые амортизаторы.

Грохот ГИСЛ82 — высокопроизводительный грохот с большой площадью просеивающей поверхности. Значительная ширина сита (3 м)потребовала новых конструктивных решений. Вместо обычных двух боковин в коробе ГИСЛ82 прикреплены три бортовины. Это позволило вдвое сократить длину связей и при сравнительно небольшой их массе достичь высокой прочности. Синхронность колебаний всех бортовин обеспечивается размещением вибровозбудителей на расстоянии симметрично относительно средней бортовины короба.

Цилиндрические грохоты

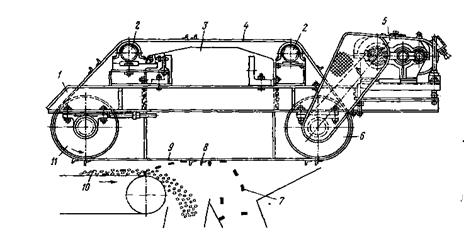

Грохоты цилиндрические легкие типа ГЦЛ (рис.16) состоят из наклонной рамы 4, четырех катков 6, барабана 1, кожуха 8, загрузочного желоба 2 и привода, состоящего из электродвигателя 3 и редуктора 5.

Просеивающей поверхностью грохота является барабан 1, боковая поверхность которого выполнена в виде многозаходной спиралли Т-образного сечения. Расстояние между витками определяет размер кусков подрешетного продукта.Вращение барабана осуществляется электродвигателем через редуктор и два ведущих катка. Исходное питание подается по желобу 2 на внутреннюю спиральную поверхность вращающегося барабанаи перемещается вдоль барабана в сторону разгрузки. Подрешетныи продукт проваливается через щели между спиралями, а надрешетный удаляется по разгрузочному желобу 7. Грохоты типа ГЦЛ отличаются простой конструкцией, надежностью в эксплуатации, сравнительно небольшим переизмельчением крупных кусков угля, спокойной работой и высокой производительностью. Недостаток—засорение подрешетного продукта надрешетным вследствие попадания в подрешетный продукт продолговатых частиц. Грохоты типа ГЦЛ применяют для предварительного грохочения.

Рис.16. Грохот ГЦЛ 1

Рис.18.Грохот конический ГК

Рис.18.Конический грохот

Грохоты конические применяют для обесшламливания питания отсадочных машин, обезвоживания крупнозернистых материалов и классификации шламов перед флотацией, а также классификации пульпы гидродобычи.1

Конический грохот типа ГК (ОСО) (рис.18) состоит из стального корпуса 3, внутри которого расположена обезвоживающая поверхность из щелевидных сит с размером щели 0,5— 1 мм.

Обезвоживающая поверхность имеет верхнюю и нижнюю части.

Верхняя часть представляет собой усеченный корпус 1, обращен-

ный большим основанием вверх. Нижняя часть выполнена в виде многогранной усеченной пирамиды 4 направленной вершиной вниз. Между верхней и нижней частями обезвоживающей поверхности имеется сплошная кольцевая площадка 2. Загрузочное устройство- 6, обеспечивающее тангенциальный подвод пульпы на верхнюю часть сита, имеет шиберную заслонку 5, регулирующую ширину выпускной щели.

Исходная пульпа через загрузочное устройство поступает по касательной в верхнюю часть аппарата, где образуется вращающееся кольцо, поддерживаемое кольцевой площадкой. Под действием равнодействующей центробежной силы и силы тяжести на сите создается давление, в результате чего вода и мелкие частицы проходят через щели сита и удаляются из аппарата.

Грохот LIWELL

Грохот состоит из двух ситовых коробов, расположенных один в другом. Короба приводятся в движение в противофазе эксцентриковым валом со скользящим кривошипным механизмом; при этом гибкие полиуретановые ситовые панели совершают движения наподобие батута.

В ситовых коробах имеются стальные трубчатые поперечины которые крепятся к боковым стенкам под углом 90° и предназначены для крепления ситовых панелей. Эти поперечины попеременно соединяют ситовые панели с внутренним и внешним ситовыми коробами.

Колебательные движения ситовых коробов в противофазе передаются поперечинам, что приводит к попеременному натяжению и ослаблению ситовых панелей с частотой, соответствующей частоте вращения привода. Во время натяжения ситовой панели величина ускорения на ее поверхности превышает 50 q, в то время, как остальные части фохота испытывают ускорение только 2-3 q.

Параллельное направление колебаний относительно поверхности сита, а также точная взаимная балансировка движущихся масс ситовых коробов обеспечивает минимальную передачу динамических вибраций на основание грохота.

Собственная частота основания грохота должна находиться вне диапазона

+/- 25% от частоты привода.

В состав грохота входят следующие компоненты:

1) два ситовых короба. выполненные с помощью сварки и вибростойких болтовых соединений, в комплекте с направляющими пружинами для соединения с поперечинами;

2) эксцентриковый вал для колебательного привода двух коробов, в комплекте с подшипниками, направляющими пружинами и ограждением;

3) привод, включающий электродвигатель 45 кВт, 1475 об/мин /400 В/ 50 Гц (защитное исполнение 1Р55), клиноременную передачу, ограждение и крепежные элементы;

4) виброизоляция, состоящая из резиновых пружинных элементов, расположенных под внутренним вибрирующим коробом, и пружин

сжатия со стороны разгрузки;

5) 28 ситовых панелей из высокоизносостойкого синтетического материала размером 3000 мм х 355 мм х 4 мм (толщина) с отверстиями 5 мм х 30 мм для обеспечения необходимого разделения;

6) защитный кожух для предотвращения разлетания частиц, состоящая

из прямоугольной трубчатой несущей конструкции и стальных

пластин с резиновым покрытием и ручками. Опоры защитного кожуха

крепятся болтовыми соединениями к основанию машины.

Все рабочие поверхности обработаны пескоструем и покрыты двумя слоями защитного покрытия. Грунтовка (толщиной около 10 мкм) - эпоксидный компаунд с фосфатом цинка, наружный слой (толщиной около 60 мкм) - акриловый лак.

Техническая характеристика грохота "Ливелл"

| Производительность, Т/Ч

|

|

| Просеивающей поверхности, м2

|

|

| Наклон сита, градус

|

|

Эксплуатация грохотов

Эффективность работы грохотов зависит от натяжения сит, равномерной подачи угля на грохот и распределения угля по всей ширине просеивающей поверхности, наличия залипших отверстий сит, качества исходного питания (гранулометрического состава, влажности, формы частиц), механической исправности грохота и его настройки.

Поэтому перед пуском грохотов в работу необходимо: проверить натяжение, крепление и исправность сит; очистить сита от набившегося и залипшего угля и других предметов; проверить состояние привода грохота, амортизационных пружин и других деталей. При обнаружении неполадок их надо устранить.

Во время работы грохота необходимо: следить за качеством продуктов; не допускать перегрузки грохота, залипания и забивания сит, поступления в подрешетный материал крупных классов. Если обнаружено нарушение, то следует освободить грохот от нагрузки, очистить сита, отрегулировать нагрузку, отремонтировать сита. Просеивающие поверхности прочищают деревянными шуровочными и ударными приспособлениями.

Срок службы сит зависит от конкретных условий эксплуатации и обусловлен вытягиванием проволоки и абразивным износом. Кроме того, разрушение сетки наступает тем позднее, чем меньше расстояние между элементами опорной решетки, к которым она прилегает по всей поверхности. Проволочная просеивающая поверхность может выйти из строя также в результате трения об опорную решетку или другие металлические детали. Поэтому необходимо следить за натяжением сетки и периодически ее подтягивать. На грохотах тяжелого типа применяют продольное натяжение сит с зажимами по бокам деревянными клиньями и дополнительные крепления во избежание «подхлестывания» сит.

Для удлинения срока службы металлического сита предусматривают устройство, защищающее сетку от ударов падающего на нее материала. Переднюю загружаемую часть сетки перекрывают (на 0,4—0,5 м) металлическим или резиновым (из обрезков конвейерных лент) листом.

В процессе работы грохотов температура трущихся частей не должна превышать 80° С. Подшипники грохотов смазывают с помощью колпачковых масленок не реже одного раза в 10—15 дней или автоматически.

В связи с низким качеством грохочения высоковлажных углей в практике углеобогащения применяют мокрое грохочение или комбинированные схемы грохочения — сухое грохочение исходного питания, а затем мокрое грохочение надрешетного класса.

Расход воды при мокром грохочении должен составлять 1,6— 2 м3/т исходного угля, а при сухом грохочении с последующим обесшламливанием угля 0,8—1,2 м3/т.

При сухом грохочении следует следить за исправной работой вентиляционных систем, обеспечивающих санитарные нормы содержания пыли в производственном помещении.

ТЕМА 5. ДРОБЛЕНИЕ УГЛЕЙ

Общие сведения

Дроблением называют процесс разрушения частиц угля под действием внешних механических усилий для получения продукта заданной крупности.

В кусках дробимого угля имеются различных размеров трещины и участки с ослабленными силами сцепления, по которым и происходит разрушение.

Дробимость углей характеризует способность их разрушаться при заданных нагрузках и определенной крупности. Дробимость углей зависит от стадии их метаморфизма, петрографического состава, степени минерализации, твердости, крепости, прочности, хрупкости, трещиноватости и др.

Твердость углей — свойство сопротивляться проникновению в них другого, более твердого тела. Твердость углей, оцениваемая по сравнению с эталонами шкалы Мооса, изменяется от 2 до 5. Самые слабы.е — бурые угли, самые твердые — антрациты.

Крепость углей — способность сопротивляться разрушению. Крепость горных пород оценивают по шкале М. М. Протодьяконова. Коэффициент крепости углей соответствует 2—4.

Прочность углей — сопротивление разрушению под действием внутренних напряжений при воздействии внешних механических сил, характеризуемое временным сопротивлением сжатию δр. Для углей δр = 7-24 МПа, для антрацитов δр = 25-30 МП

Хрупкость углей — способность разрушаться при внешнем воздействии сил без заметных пластических деформаций. Ее определяют испытанием пробы угля в барабане. Максимальной хрупкостью обладают коксующиеся угли.

На углеобогатительных фабриках дробление применяют вместе с грохочением для подготовки угля к обогащению и как самостоятельную операцию.

Различают три вида дробления:

самостоятельное — продукты дробления являются конечными (товарными) и не подвергаются дальнейшей обработке;

подготовительное — для подготовки углей к обогащению;

избирательное — для обогащения по прочности, когда один из компонентов материала отличается незначительной прочностью и разрушается эффективнее другого.

Стадией дробления называют часть общего процесса дробления, осуществляемую в одной дробильной машине. В зависимости от верхнего предела крупности дробленого продукта условно различают три стадии дробления и измельчения: крупное— до 100—300 мм; среднее — до 25—100 мм; мелкое — до 3— 25 мм; измельчение — менее 3 мм.

Степенью дробления i называют отношение максимального размера D max частиц в исходном питании к максимальному размеру dmax частиц дробленого продукта:

i = Dcp/dmax.

При дроблении в несколько последовательных стадий общая степень дробления

ί1, ί2, ….. ίn

где ί1, ί2, …..ίn — степень дробления в отдельных стадиях.

При крупном и среднем дроблении обычно i = 3-8, при измельчении i = 10—30.

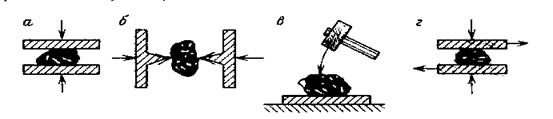

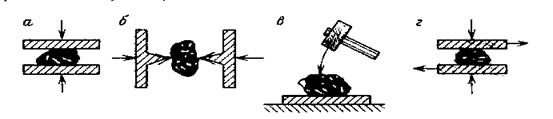

Для углей используют в основном четыре метода дробления или их комбинацию:

раздавливание (рис.19, а) — для крупного и среднего дробления твердого угля и пород;

| Рис. 19. Методы разрушения угля:

а — раздавливание; б — раскалывание; в — удар; г —истирание

|

раскалывание (рис.19, б) — в большинстве случаев для крупного дробления хрупких углей в целях получения меньшего выхода мелочи;

удар (рис.19, в) — для мелкого дробления угля и Промпродуктa. При этом методе дробления получают большой выход мелочи;

истирание ( рис.19, г) — для измельчения. Схемы дробления предусматривают дробление углей в открытом и замкнутом циклах.

При открытом цикле уголь пропускают через дробилку только один раз. Дробленый продукт обычно содержит куски больше заданного размера.

При замкнутом цикле дробленый продукт поступает на грохочение для отделения мелкого класса. Недодробленный продукт возвращают в ту же дробилку. Дробление в замкнутом цикле обеспечивает получение кусков равномерной крупности. Поступающий на повторное дробление продукт называют циркулирующей нагрузкой.