ТЕМА 16. ОБЕСПЫЛИВАНИЕ, ОБЕСШЛАМЛИВАНИЕ

И ПЫЛЕУЛАВЛИВАНИЕ

Общие сведения

Обеспыливанием угля называют процесс снижения содержания пыли в угле с помощью потока воздуха.

Пыль — мелкий класс (0 — 0,5 мм) сухого угля.

Процесс обеспыливания предназначен для уменьшения шламообразования в процессе обогащения, потерь угля в отходах, пылеобразования при его переработке.

Обеспыливанию подвергают мелкие классы (0 — 6 или 0 — 13 мм) угля.

Аппараты, применяемые для обеспыливания, называют обеспыливателями. Принцип действия обеспыливателей основан на использовании воздушной классификации — отделении частиц пыли от разрыхленного угля при пропускании через него потока воздуха.

О б е с ш л а м л и в а н и е — процесс снижения содержания шлама в обрабатываемом угле с помощью потока воды.

В результате обесшламливания получают обесшламленный продукт и шлам. Обесшламливание применяют перед обогащением угля в тяжелых суспензиях и отсадкой мелкого угля. Обесшламливание угля осуществляют тремя способами: 1. ополаскиванием угля, проходящего по грохоту, водой из брызгал;

2.пропусканием потока воды с углем по поверхности щелевид-ных сит;

3.использованием принципа декантации, когда частицы шлама взвешиваются в потоке воды и удаляются в слив, а крупные частицы осаждаются.

Эффективность обесшламливания на грохотах составляет 70 — 95 % в зависимости от загрузки питания и расхода воды на ополаскивание.

Пылеулавливание — процесс разделения неоднородной газовой или воздушной системы и твердой фазы, основанный на использовании физических и физико-химических воздействий для осаждения твердых частиц.

Имеются следующие способы пылеулавливания:

1. Сухой, при котором получают пыль в сухом виде и как правило ее отправляют в присадку к сушонке.

Преимущество: уловленная пыль не требует дополнительной обработки.

Недостатки: низкий КПД пылеулавливания.

Используют: осадительные циклоны, батарейные циклоны, разгрузочные камеры и другие.

2. Мокрый, при котором получают пылевидные частицы в виде шлама.

Преимущество: высокий КПД пылеулавливания.

Недостатки: уловленная пыль в виде шлама требует дополнительной обработки.

Используют: центробежные скрубберы, аппараты ПМ с орашаемой решеткой с трубой Вентури и др.

3. Комбинированный – 1 ступень - сухое пылеулавливание, 2 ступень- мокрое пылеулавливание.

При этом способе пылеулавливания решаются все недостатки двух предыдущих способов

Рис.81. Батарейный пылеуловитель ПБЦ

Техническая характеристика мокрого пылеуловителя МПР-75

Производительность по газу, тыс. м3/ч 75—150

Эффективность пылеулавливания, % 97

Аэродинамическое сопротивление, Па 1600

Расход воды, л/м3........ 0,15

Газовый поток с твердыми частицами поступает в пылеуловитель через колпак, расположенный в верхней части бункера, непосредственно в межциклонное пространство. Циклоны расположены рядами один над другим под углом 45° к горизонтальной оси. Своими тангенциальными патрубками они выходят непосредственно в межциклониое пространство. Крупные частицы пыли оседают в этом пространстве, а газ с более тонкими твердыми частицами поступает в циклоны, где под действием центробежных сил и сил тяжести твердые частицы оседают на стенках циклонов и разгружаются в бункер. Уловленная пыль выгружается из бункера шлюзовым затвором. Очищенные газы удаляются через выхлопные патрубки. Эффективность пылеулавливания 85% - 95%

Рис.82. Пылеуловитель МПР-75

ТЕМА 17. СУШКА УГЛЕЙ

Общие сведения

Термическая сушка — процесс удаления влаги из углей и продуктов обогащения путем ее испарения при нагревании этих материалов горячим воздухом или дымовыми газами.

Необходимость в термической сушке угля вызвана требованием потребителей к отгрузке концентратов с влажностью не более 7 % в зимний период и 8—9 % в летний.

Сушилка — аппарат, в котором происходит сушка материалов, т. е. организованный отвод сушильного агента, поглотившего пары влаги.

Сушильная установка состоит из сушилки, источника получения сушильного агента (топки), вентилятора-дымососа для подачи агента и перемещения его в сушилку и выдачи его из нее, системы очистки от пыли отработанных газов, а также транспортного, запорного, тягодутьевого оборудования и контрольно-измерительной аппаратуры.

Термической сушке подвергают флотационный концентрат влажностью 22—26%, мелкий концентрат влажностью 9—13%, шлам влажностью 22—25 % и мелкий промпродукт влажностью 8-10%.

Сушильный агент — воздух или дымовые газы, которые в условиях непосредственного соприкосновения и теплообмена с высушиваемым материалом поглощают удаляемую из него влагу.

Теплоноситель — среда, получающая от внешнего источника необходимую для сушки теплоту и передающая ее высушиваемому материалу через стенку. Сушильный агент одновременно является теплоносителем.

Смесь сухого газа и водяного пара называют влажным газом.

Насыщенный газ — влажный газ, который при данных давлении и температуре содержит максимально возможное количество водяного пара..

Для сушки углей применяют барабанные сушилки, трубы-сушилки, сушилки с кипящим слоем. В качестве сушильного агента и теплоносителя используют продукты горения твердого или газообразного топлива.

Барабанные газовые сушилки

Барабанные газовые сушилки — аппараты непрерывного действия с прямым теплообменом.

С у ш и л ь н ы й б а р а б а н СБ (рис.83) представляет собой полый сварной цилиндр 5, к стенкам которого с внутренней приварены лопасти 3 (насадки).

Наружная поверхность барабана теплоизолирована металлическим кожухом или совелитовыми плитками, которые прикрыты разборным кожухом из тонкой листовой стали.

Между корпусом и кожухом барабана установлены уголки из стали, которые образуют воздушный зазор шириной 50 мм.

В разгрузочной части барабана установлено запорное кольцо 10, препятствующее выпадению загружаемого угля.

Барабан вращается с помощью электродвигателя 9 и редуктора 8 через шестеренчатый обод 4, расположенный на его наружной поверхности, на двух бандажах 2, катящихся по двум парам опорных катков 7. Барабан устанавливают под углом наклона 3—4 °. Исходный уголь поступает в барабан по загрузочной течке 1. Цепные навески 6 служат для предотвращения замазывания барабана углем и рыхления просушиваемого материала.

Внутри барабана устанавливают насадки трех типов: на расстоянии до 2 м со стороны загрузки— приемно-винтовые, затем на расстоянии 3 м — лопастные, на остальной части — из секторов с Г-образными лопастями. В последнее время барабаны оснащают цепными насадками с перегородками из цепных подвесок, образующих гибкие просеивающие поверхности.

Приемно-винтовая насадка состоит из лопастей, расположенных под углом 45—55°. При вращении барабана лопасти захватывают материал, поднимают его на определенную высоту, после чего он рассыпается параллельными каскадами (струйками), заполняющими все пространство барабана. Горячие газы, перемещаясь между каскадами падающего угля, нагревают его и испаряют влагу.

Перемещение материала вдоль сушильного барабана происходит в результате его наклона, вращения и сноса частиц. При этом для частиц в наружных слоях каскада, интенсивно омываемых газом, условия теплообмена близки к условиям при сушке во взвешенном состоянии.

Продолжительность сушки угля колеблется в пределах 15— 40 мин.

Во избежание уноса высушенного материала, скорость движения газов при выходе из барабана не превышает 2—3 м/с для мелкого концентрата и 0,5—1 м/с для флотационного.

Разрежение в топке перед барабаном составляет 19,6— 29,4 Па, после

Рис. 83. Сушильный барабан СБ

барабана 294—392 Па, перед дымососом 883— 981 Па и за дымососом 294—392 Па.

Удельный расход тепла в барабанных сушилках 4000— 6300 кДж/кг на 1 т испаренной влаги, в том числе на нагрев угля 6%, на испарение влаги 72%, потери с отходящими газами и на лучеиспускание 22%. Расход электроэнергии на 1 т испаренной влаги 20—75 кВт/т.

Для сушки угля принимается средняя температура газов на входе в сушилку 700—850 °С, предельный диапазон изменения температуры — 200—1000 °С.

Техническая характеристика сушильных барабанов:

Типоразмер........СБ2.8-14ЛС СБ3.5-18ЛС СБ3.5-22ЛС СБ3.5-27ЛС

Диаметр, м........ 2,8 3,5 3,5 3,5

Длина, м......... 14 18 22 27

Габаритные размеры, м,

длина.......... 16,5 23 26 32

ширина.......... 4,9 6,15 6,15 6,15

высота........... 5,3 8,8 8,8 8,8

Масса, т, не более..... 102 216,7 234,4 258,8

Преимущества сушильных барабанов — возможность сушки крупных кусков и материала с низкими сыпучими свойствами, возможность регулирования процесса, надежность в эксплуатации. Недостатки — громоздкость, значительная металлоемкость, сложность изготовления, низкое удельное влагонапряжение, налипание влажного материала.

Газовые трубы-сушилки

Газовая труба-сушилка состоит из прямолинейного отрезка трубы постоянного сечения, узла загрузки сушилки материалом, разгрузочного аппарата (циклона ) и компенсатора. На углеобогатительных фабриках большая часть труб-сушилок имеет диаметр 900 и 1100 мм и длину от 15 до 40 м, в том числе длину рабочего участка 8—10 м. Изготавливается рабочая часть трубы-сушилки из нержавеющей стали толщиной 8—10 мм. Рабочей длиной трубы-сушилки считается расстояние между местом забрасывания материала в сушилку и входом трубы-сушилки в циклон (проходной сепаратор.)

Важный параметр — высота загрузки трубы-сушилки, равная 2,5— 6 м.

Компенсаторы устанавливаются для восприятия температурных перепадов по длине. трубы-сушилки и в месте сопряжения ее с элементом узла питания.

Нижняя часть трубы-сушилки (от узла питания до провальной части)

футеруется с внутренней стороны огнеупорным кирпичом для обеспечения температуры наружного металлического кожуха не более 45 °С.

В зоне загрузки труба-сушилка имеет круглое сечение с внутренней кирпичной футеровкой, которая заканчивается выше оси цепного ротора забрасывателя на высоте, равной 1,5 диаметра трубы-сушилки. На рисунке 84 показан

загрузочный узел трубы сушилки.

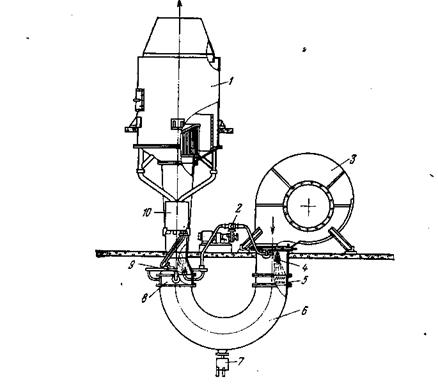

Рис.84.Загрузочный узел трубы сушилки

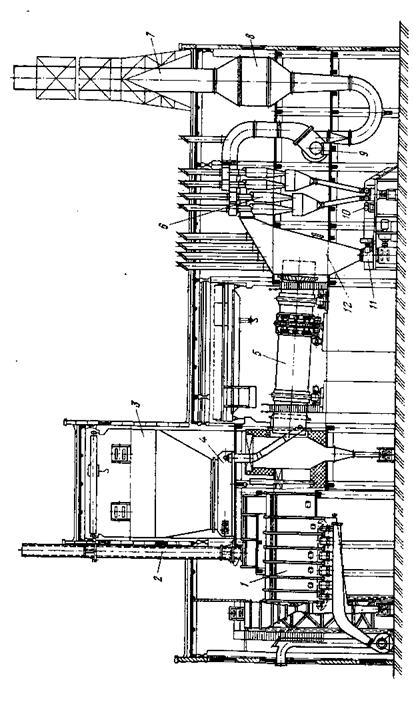

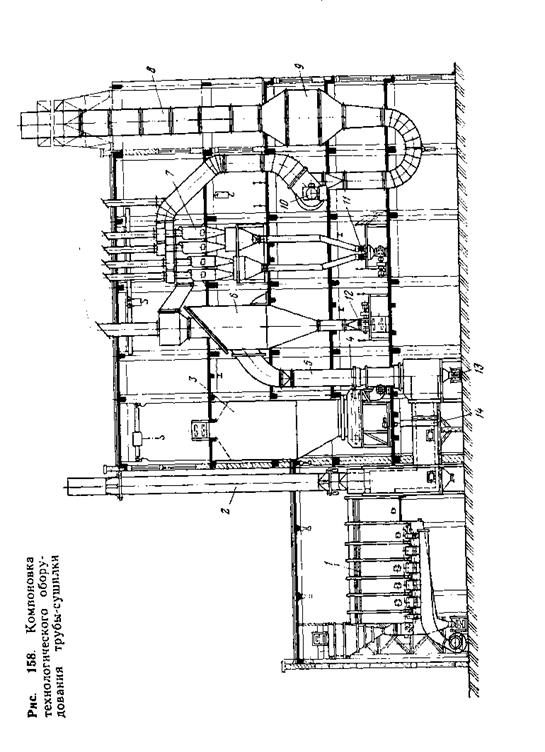

На рис.85 показана компоновка технологического оборудования трубы-сушилки.

Топочные газы, получаемые в топке 1 в результате сжигания топлива, поступают в трубу-сушилку 5 благодаря разрежению, создаваемому дымососом 10.

Одновременно в трубу-сушилку из бункера 3 с помощью загрузочного устройства 4 непрерывно подают сырой уголь, который увлекается потоком газов, движущихся снизу вверх. Скорость движения газов больше скорости витания наиболее крупных частиц высушенного материала. Крупные частицы угля, которые не могут быть увлечены газовым потоком, оседают в нижней части трубы, откуда их удаляют с помощью транспортера 13, который размещен в ванне, заполненной водой, что создает гидрозатвор, необходимый для герметизации трубы-сушилки.

Взвешенный уголь транспортируется вверх по трубе потоком газов в циклон 6. Во время подъема угольные частицы нагреваются газами и высушиваются. В циклоне 6 основная масса угля оседает и с помощью скребково-барабанного питателя 12 выдается на конвейер. Отработанные газы подвергаются очистке от пыли последовательно в батарейном 7 и мокром 9 пылеуловителях и через дымовую трубу 8 выбрасываются в атмосферу. Оседающая угольная пыль из батарейных пылеуловителей подается на транспортер через шлюзовый затвор 11 обеспечивающий герметичность сушилки.

Для создания безопасных условий работы труб-сушилок в период их

Рис. 84. Барабанная сушильная установка:1-топка; 2-растопочная труба; 3- бункер сырого угля; 4-питатель сырого угля; 5-сушильный барабан; 6-батарейный пылеуловитель; 7-дымовая труба; 8-мокрый пылеуловитель; 9-дымосос; 10-шлюзовый затвор; 11-скребково-барабанный питаталь; 12-разгрузочная камера

Рис.85.Компановка технологического оборудования трубы-сушилки

запуска используют растопочную трубу 2, которую при достижении определенных условий перекрывают с помощью шибера 14..

Производительность труб-сушилок при сушке угольных концентратов колеблется от 25 до 80 т/ч по сырому продукту и от 3 до 7 т/ч по испаренной влаге. Влажность угля после сушки колеблется от 3 до 11 % ив среднем составляет 4—6%. Темпера- -тура газов на входе в трубу-сушилку составляет 600—1100 °С (в среднем 700—750 °С) и на выходе 90—130 °С (в среднем 90— 100 °С). Расход электроэнергии на 1 т испаренной влаги колеблется в пределах 35—60 кВт-ч. Расход тепла на 1 кг испаренной влаги составляет 3700—4600 кДж.

Реконструкция и хорошо организованная технология позволяют увеличить производительность труб-сушилок диаметром 1,1 м до 120—140 т/ч по исходному углю и до 18— 20 т/ч по испаренной влаге.

Преимущества газовых труб-сушилок — высокое влагонапряжение по испаренной влаге; небольшие капитальные затраты на строительство; кратковременное пребывание угля в трубе (0,5 с), что способствует созданию высокотемпературного режима сушки.

ТЕМА 16. ОБЕСПЫЛИВАНИЕ, ОБЕСШЛАМЛИВАНИЕ

И ПЫЛЕУЛАВЛИВАНИЕ

Общие сведения

Обеспыливанием угля называют процесс снижения содержания пыли в угле с помощью потока воздуха.

Пыль — мелкий класс (0 — 0,5 мм) сухого угля.

Процесс обеспыливания предназначен для уменьшения шламообразования в процессе обогащения, потерь угля в отходах, пылеобразования при его переработке.

Обеспыливанию подвергают мелкие классы (0 — 6 или 0 — 13 мм) угля.

Аппараты, применяемые для обеспыливания, называют обеспыливателями. Принцип действия обеспыливателей основан на использовании воздушной классификации — отделении частиц пыли от разрыхленного угля при пропускании через него потока воздуха.

О б е с ш л а м л и в а н и е — процесс снижения содержания шлама в обрабатываемом угле с помощью потока воды.

В результате обесшламливания получают обесшламленный продукт и шлам. Обесшламливание применяют перед обогащением угля в тяжелых суспензиях и отсадкой мелкого угля. Обесшламливание угля осуществляют тремя способами: 1. ополаскиванием угля, проходящего по грохоту, водой из брызгал;

2.пропусканием потока воды с углем по поверхности щелевид-ных сит;

3.использованием принципа декантации, когда частицы шлама взвешиваются в потоке воды и удаляются в слив, а крупные частицы осаждаются.

Эффективность обесшламливания на грохотах составляет 70 — 95 % в зависимости от загрузки питания и расхода воды на ополаскивание.

Пылеулавливание — процесс разделения неоднородной газовой или воздушной системы и твердой фазы, основанный на использовании физических и физико-химических воздействий для осаждения твердых частиц.

Имеются следующие способы пылеулавливания:

1. Сухой, при котором получают пыль в сухом виде и как правило ее отправляют в присадку к сушонке.

Преимущество: уловленная пыль не требует дополнительной обработки.

Недостатки: низкий КПД пылеулавливания.

Используют: осадительные циклоны, батарейные циклоны, разгрузочные камеры и другие.

2. Мокрый, при котором получают пылевидные частицы в виде шлама.

Преимущество: высокий КПД пылеулавливания.

Недостатки: уловленная пыль в виде шлама требует дополнительной обработки.

Используют: центробежные скрубберы, аппараты ПМ с орашаемой решеткой с трубой Вентури и др.

3. Комбинированный – 1 ступень - сухое пылеулавливание, 2 ступень- мокрое пылеулавливание.