Перед началом впуска в объеме камеры сгорания Ve находятся продукты сгорания, оставшиеся от предыдущего цикла, которые называются остаточными газами. Заполнение цилиндра свежим зарядом (линия га на диаграмме) происходит из-за разрежения в нем, создаваемого движущимся в сторону НМТ поршнем.

Давление ра в конце такта впуска (точка а) определяется гидравлическими потерями во впускном тракте, величина которых зависит от скоростного и нагрузочного режимов работы двигателя (от скорости перемещения ТВС по впускному тракту и от степени открытия дроссельной заслонки). На режиме номинальной мощности (дроссель открыт полностью, и частота вращения коленчатого вала равна номинальной) ра= (0,8... 0,9)ро.

На температуру Та влияют теплообмен свежего заряда с элементами двигателя, формирующими впускную систему и камеру сгорания, и его охлаждение за счет затрат теплоты на испарение топлива, для компенсации которых в карбюраторном двигателе осуществляется специальный подогрев ТВС во впускном трубопроводе, ОГ или горячей жидкостью из системы охлаждения. Кроме того, температура свежего заряда увеличивается вследствие перемешивания его с горячими остаточными газами.

На номинальном режиме в карбюраторном двигателе превалирует подогрев свежего заряда и Г. =320... 350 К.

II такт работы двигателя (сжатие) осуществляется при повороте кривошипа на угол фи = 180...360° (линия ас на диаграмме). На расчетные значения параметров рабочего тела в конце сжатия (точка с) в основном влияют их начальные значения (ра, Та) и степень сжатия е, которая равна отношению объемов Va и Ve, т. е. e=ValVc.

Параметры окружающей среды и остаточных газов. Атмосферные условия принимаем следующие:  = 0,1 МПа;

= 0,1 МПа;  = 288 К. Давление и температура окружающей среды:

= 288 К. Давление и температура окружающей среды:  = 0,1 МПа; Tk = T0 = 288 К. Давление и температура остаточных газов: рr= (1.05…1,25)Р0 или (0,78…0,95) РК.

= 0,1 МПа; Tk = T0 = 288 К. Давление и температура остаточных газов: рr= (1.05…1,25)Р0 или (0,78…0,95) РК.

Процесс впуска. Принимаем температуру подогрева свежего заряда  =15°С. Плотность заряда при впуске

=15°С. Плотность заряда при впуске

кг/м3,

кг/м3,

где  =287 Дж/(

=287 Дж/( )—удельная газовая постоянная для воздуха. Принимаем

)—удельная газовая постоянная для воздуха. Принимаем

и

и  м/с,

м/с,

где  — коэффициент затухания скорости движения заряда в рассматриваемом сечении цилиндра;

— коэффициент затухания скорости движения заряда в рассматриваемом сечении цилиндра;  — коэффициент сопротивления впускной системы, отнесенный к наиболее узкому ее сечению;

— коэффициент сопротивления впускной системы, отнесенный к наиболее узкому ее сечению;  — средняя скорость движения заряда в наименьшем сечении впускной системы (как правило, в клапане).

— средняя скорость движения заряда в наименьшем сечении впускной системы (как правило, в клапане).

Тогда потери давления при впуске в двигатель

Давление в конце такта впуска pa = pk —  МПа.

МПа.

Коэффициент остаточных газов

Температура в конце процесса впуска

Коэффициент наполнения

24 вопрос Объемное смесеобразование

В дизелях смесеобразование происходит внутри цилиндра. Существуют также двигатели с комбинированным смесеобразованием, например газодизели, в которых основная часть топлива, обычно газ, подается через впускную систему, а небольшая порция дизельного топлива впрыскивается в цилиндр и обеспечивает воспламенение.

Процессы смесеобразования в дизелях включают в себя распыливание топлива и развитие топливного факела, прогрев, испарение, перегрев топливных паров и смешение их с воздухом.

Смесеобразование начинается практически в момент начала впрыскивания топлива и заканчивается одновременно с концом его сгорания. Развитие и совершенство смесеобразования определяется характеристиками впрыскивания и распыливания, скоростями движения заряда в камере сгорания, свойствами топлива и заряда, формой, размерами и температурами поверхностей камеры сгорания, взаимным направлением движения топливных струй и заряда. Степень влияния отдельных факторов зависит от типа камеры сгорания.

• Объемное смесеобразование. Если топливо распиливается в объеме камеры сгорания и лишь небольшая часть его попадает в пристеночный слой, то смесеобразование называют объемным. Оно осуществляется в однополостных (неразделенных) камерах сгорания, имеющих малую глубину и большой диаметр, характеризуемый безразмерной величиной — отношением диаметра камеры сгорания к диаметру цилиндра: d/D=0,75...0,85. Такая камера сгорания располагается обычно в поршне, причем оси форсунки, камеры сгорания и цилиндра совпадают (рис.). При объемном смесеобразовании прогрев и испарение топлива происходят в основном за счет энтальпии части заряда, охваченной струями топлива. Скорость испарения зависит от упругости паров топлива, а последняя помимо свойств топлива определяется температурным режимом испарения, поэтому большое значение имеет распределение топлива в объеме сжатого заряда.

Важное значение имеет поверхность топливных струй, через которую происходит диффузия паров топлива в окружающий воздух. Угол рассеивания топливных струй обычно не превышает 20°. Для обеспечения полного охвата струями всего объема камеры сгорания и использования воздуха число распиливающих отверстий форсунки теоретически должно быть ic=360/20 = 18.

Величина проходного сечения распиливающих отверстий fa определяется типом и размерами дизеля, условиями перед впускными органами. Она существенно влияет на продолжительность и давление впрыскивания и ограничена условиями обеспечения хорошего смесеобразования и тепловыделения. Поэтому при большом количестве распыливающих отверстии их диаметр должен быть небольшим. Изготовить точно отверстия малого диаметра трудно. Сложна также эксплуатация дизеля с распылителями, имеющими малый диаметр сопловых отверстий. Кроме того, интенсивнее происходит уменьшение проходного сечения распиливающих отверстий из-за отложения на их поверхности кокса, поэтому целесообразно применение меньшего, чем 18, количества отверстий. При этом для полного сгорания топлива воздух приводится во вращательное движение тем более интенсивно, чем меньше количество распиливающих отверстий, так как в этом случае заряд за характерный промежуток времени, принимаемый обычно равным продолжительности впрыскивания топлива, должен повернуться на больший угол. Достигают этого применением винтового или тангенциального впускного каналов, а также экранированием впускного клапана или его седла (рис.). Если ось потока воздуха, поступающего в цилиндр, не пересекает, оси цилиндра, то создается вращательное движение всего заряда. Тот же эффект в случае двухтактных дизелей достигается тангенциальным направлением осей продувочных окон.

Величина проходного сечения распиливающих отверстий fa определяется типом и размерами дизеля, условиями перед впускными органами. Она существенно влияет на продолжительность и давление впрыскивания и ограничена условиями обеспечения хорошего смесеобразования и тепловыделения. Поэтому при большом количестве распыливающих отверстии их диаметр должен быть небольшим. Изготовить точно отверстия малого диаметра трудно. Сложна также эксплуатация дизеля с распылителями, имеющими малый диаметр сопловых отверстий. Кроме того, интенсивнее происходит уменьшение проходного сечения распиливающих отверстий из-за отложения на их поверхности кокса, поэтому целесообразно применение меньшего, чем 18, количества отверстий. При этом для полного сгорания топлива воздух приводится во вращательное движение тем более интенсивно, чем меньше количество распиливающих отверстий, так как в этом случае заряд за характерный промежуток времени, принимаемый обычно равным продолжительности впрыскивания топлива, должен повернуться на больший угол. Достигают этого применением винтового или тангенциального впускного каналов, а также экранированием впускного клапана или его седла (рис.). Если ось потока воздуха, поступающего в цилиндр, не пересекает, оси цилиндра, то создается вращательное движение всего заряда. Тот же эффект в случае двухтактных дизелей достигается тангенциальным направлением осей продувочных окон.

Для четырехтактных дизелей наиболее эффективно использование винтовых каналов. Определенные трудности при этом связаны с обеспечением идентичности формы и расположения винтовых каналов в процессе производства. При эксплуатации следует принимать меры к предупреждению накопления заметных отложений на стенках каналов.

Заряд в цилиндре и камере сгорания движется по сложным пространственным траекториям. На характер движения заряда влияет переменная скорость перемещения поршня и перетекания заряда из объема над вытеснителем. Наибольшее влияние на процессы объемного смесеобразования оказывает тангенциальная составляющая скорости заряда wt, направленная по касательной к окружности камеры сгорания. Другие составляющие малы, и их влияние невелико. Величина СО, растет от центра к периферии, т. е. заряд вращается «как твердое тело». Над вытеснителем СО, убывает к периферии.

Создание вращательного движения заряда при впуске приводит к снижению времени сгорания. Увеличение максимального значения тангенциальной скорости.

25 Коэффициент остаточных газов и факторы….

После завершения процесса газообмена цилиндр заполняет рабочая смесь, состоящая из ОГ и свежего заряда, оставшегося в цилиндре после закрытия впускных и выпускных органов.

• Параметры процессов газообмена. Качество очистки цилиндра от продуктов сгорания характеризуется отношением количества молей остаточных газов Мг к количеству молей свежего заряда М1ц, заполнившего цилиндр после завершения процесса впуска; это отношение называют коэффициентом остаточных газов:

коэффициент остаточных газов — отношение числа молей Мr газов, оставшихся в цилиндре от предыдущего цикла, к числу молей Мr свежего заряда, поступившего в цилиндр в процессе впуска:  =Mr/M 1 = 0,03... 0,06;

=Mr/M 1 = 0,03... 0,06;

- Если для четырехтактного ДВС принять, что процесс выпуска заканчивается в ВМТ, то

где р, и Тг — соответственно абсолютное давление, Па, и абсолютная температура, К, остаточных газов; Fc — объем камеры сгорания; 8314 — универсальная газовая постоянная, Дж/(кмоль. К).

Итак, все факторы, способствующие увеличению давления рр (сопротивление выпускного клапана и системы выпуска) или понижению температуры Т, (состав смеси, степень расширения, теплоотдача при сгорании и расширении), обусловливают рост у.

Если учесть, что Fc= Р*/(е — 1), то, следовательно, чем больше е, тем меньше у. Это главная причина, из-за которой у у дизелей значительно меньше, чем у двигателей с искровым зажиганием. У двухтактных двигателей из-за несовершенства процесса продувки-наполнения величина у имеет относительно высокое значение (см. табл. 3.1).

Коэффициент остаточных газов

Вопрос

Классификация регуляторов частоты вращения. Двигатели с искровым зажиганием, как правило, не имеют регулятора или на них устанавливаются предельные регуляторы (ограничители) частоты вращения. Эти регуляторы срабатывают после повышения и>Пн (рис. 5.39, а). Автотракторные дизели оборудуют всережимными и двухрежимными регуляторами. На рис. 5.39, б, в, г приведены их скоростные характеристики при различных положениях педали (рычага) управления. Позиция 1 соответствует полному нажатию на педаль, позиции 2...S — частичному. На дизелях тракторов, дорожных машин и многих грузовых автомобилей устанавливают всережимные регуляторы, которые воздействуют на регулирующий орган на всех эксплуатационных частотах вращения (рис. 5.39, б). Регуляторы, обеспечивающие ограничение по максимальной и минимальной частоте вращения, называют двухрежимными (рис. 5.39, в). Двухрежимные регуляторы не воздействуют на рейку топливного насоса в основном диапазоне режимов между и2 и иэ (рис. 5.39, в). Скоростные характеристики в этом диапазоне режимов могут быть улучшены при использовании всережимных регуляторов с пологим протеканием скоростных характеристик (рис. 5.39, г). Двигатели, используемые для привода электрогенераторов, комплектуются, как правило, однорежимными прецизионными регуляторами, позволяющими поддерживать заданную частоту вращения в достаточно узких пределах.

|

Узел регулятора, измеряющий отклонение регулируемого параметра (частоты вращения), называется чувствительным

Рис. 5.39. Скоростные характеристики двигателей, оборудованных различными

а - предельным; б - всережимным; в - двухрежимным; г - всережимным с пологим протеканием скоростных характеристик

элементом. В тех случаях, когда чувствительный элемент непосредственно связан с регулирующим органом двигателя (рейкой топливного насоса или дроссельной заслонкой карбюратора), регулятор называется регулятореjm прямого действия. Если между чувствительным элементом и регулирующим органом двигателя включается усилительный элемент, регулятор называют регулятором непрямого действия. В автотракторных двигателях используются регуляторы прямого действия.

Наибольшее распространение в настоящее время получил механический чувствительный элемент центробежного типа. Регуляторы частоты вращения в этом случае называют механическими. Могут использоваться также пневматические, гидравлические и электрические чувствительные элементы, тогда соответственно регуляторы называют пневматическими, гидравлическими и электрическими (электронными). Применение электрических чувствительных элементов позволяет включить регулятор частоты вращения в комплекс электронной системы управления двигателем.

Схемы регуляторов частоты вращения. Упрощенная схема всережимного регулятора частоты вращения приведена на рис. 5.40, а. На установившемся режиме центробежная сила грузов 4 уравновешивается натяжением пружины 1, задаваемым рычагом управления 5. При увеличении частоты вращения грузы 4 перемещают муфту 3 влево и передвигают рейку 6 топливного насоса в сторону уменьшения цикловой подачи Vv Уменьшение подачи топлива приводит к.уменьшению частоты вращения и поддержанию ее в заданном диапазоне. Снижение частоты вращения приводит к перемещению рейки 6 под действием пружины 1 в сторону увеличения цикловой подачи и, следовательно, увеличению частоты вращения и поддержанию ее в заданном диапазоне.

Вопрос Поршневые кольца

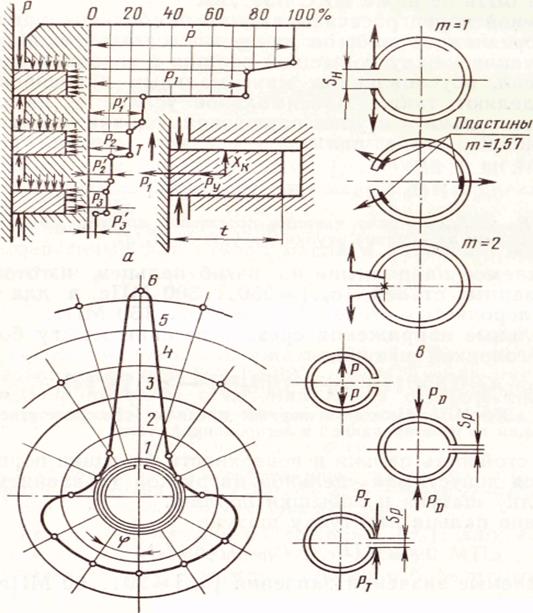

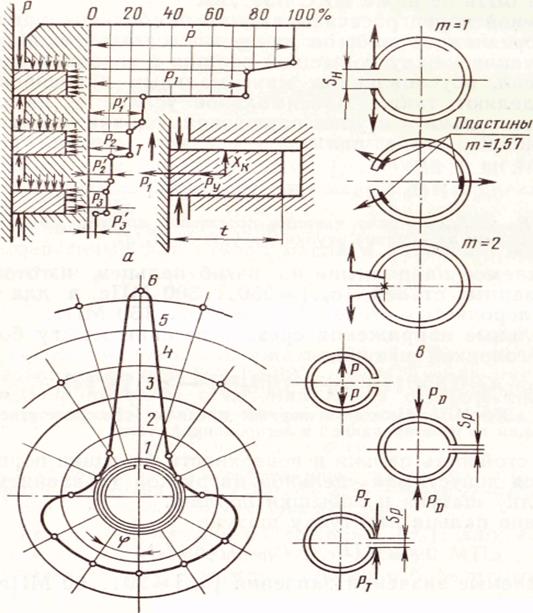

Поршневые кольца (рис. 14, а) по назначению и конструктивному исполнению делят на компрессионные и маслосъемные

Рис. 14. Поршневые кольца:

Рис. 14. Поршневые кольца:

а — типы колец: б — форма замков колец; А — компрессионное; Б — маслосъемное; В — кольцо-расширитель; 1—канавка мас-лосъемного кольца; 2 — прорезь в масло-съемном кольце; 3 — замок кольца; 4 — выточка в компрессионном кольце;  — косой замок;

— косой замок;

— прямой замок;

— прямой замок;

— стопорный винт

— стопорный винт

Компрессионные кольца уплотняют поршень в цилиндре, предотвращая прорыв газов из него в картер двигателя, и отводят теплоту. Маслосъемные кольца применяют для снятия лишнего масла со стенок цилиндра.

Компрессионные кольца устанавливают в канавках уплотняющей части поршня. Они должны быть упругими, чтобы плотно прилегать к стенкам цилиндра по всей окружности. Диаметр кольца в свободном состоянии несколько больше диаметра цилиндра, и в одном месте оно разрезано. Место разреза поршневого кольца называют замком. На рисунке 14,б показаны различные конструкции замков. Наибольшее распространение получили прямые замки, поскольку они наиболее просты в изготовлении и надежны в эксплуатации. Торцевые поверхности колец шлифуют.

После установки в цилиндр поршня с кольцами последние вследствие пружинящих свойств материала оказывают на стенки цилиндра равномерное давление. При этом в замке сохраняется зазор 0,4... 0,6 мм, благодаря которому допускается удлинение колец при нагревании.

При тактах сжатия и расширения некоторое количество газов под большим давлением проникает через зазоры в пространство между канавкой поршня и кольцом. Под давлением этих газов кольца плотнее прижимаются к поверхности цилиндра,обеспечивая герметичность надпоршневого пространства.

Материал для поршневых колец должен обладать высокой износостойкостью при хорошей обрабатываемости, достаточной: механической прочностью и упругостью, а также обеспечивать минимальную изнашиваемость поверхности цилиндра. В качестве такого материала применяют легированные чугуны. Чтобы повысить износостойкость первого (верхнего) компрессионного кольца, работающего в наиболее тяжелых температурных условиях и воспринимающего наибольшее давление газов при недостаточном смазывании, его подвергают пористому хромированию. Для уменьшения утечки газов замки при установке поршня в цилиндр располагают по окружности под углом 120° один от другого.

Для обеспечения устойчивости кольца против радиальных вибраций, долговечности и технологичности наиболее приемлемыми являются эпюры давлений кольца, имеющие грушевидную или эллипсообразную форму с повышенным давлением у замка. Для описания эпюры давлений кольца по его периметру используют коэффициент С

Надежное уплотнение поршня в цилиндре будет только тогда, когда компрессионное кольцо хотя бы с небольшой силой Ру упругости прижимается по всей поверхности к зеркалу цилиндра. Это прижатие усиливается давлением газов, проникающих под кольцо. В зависимости от силы прижатия кольца к зеркалу цилиндра различают кольца с круговой, эллипсной и грушевидной эпюрами давлений. В тракторных двигателях применяют кольца с грушевидной эпюрой давления и наибольшим давлением у замка (рис. 145).

б г

Рис. 145. Схемы для расчета поршневых колец

В процессе работы кольца подвергаются действию высокой температуры газов и изнашиваются вследствие трения о стенки цилиндра. В особенно тяжелых условиях работает первое уплотнительное кольцо. В связи с этим применяют кольца специальной конструкции (трапециевидные, противоизносные составные) с различными покрытиями и др.

В качестве материалов для поршневых колец применяют чугуны марок СЧ25, СЧ24 и специальные.

Основные конструктивные соотношения размеров колец приведены ниже.

Радиальная толщина кольца:

компрессионного t= (0,040... 0,045) Dц

маслосъемного t= (0,038... 0,043) Dц

Высота кольца bк=3...5 мм

Разность между зазорами в замке кольца

в свободном и рабочем состоянии S0= (3,2...4,0)t

Радиальный зазор между кольцом и канавкой поршня:

компрессионным  =0,70...0,95 мм

=0,70...0,95 мм

маслосъемным  =0,9...1,5 мм

=0,9...1,5 мм

Диаметр отверстий для отвода масла dм = (0,3...0,5)b

Зазор в замке в свободном состоянии  = (0,10...0,12)£)ц

= (0,10...0,12)£)ц

Торцевой зазор между кольцом и плоскостью прилегания в канавке  = 0,04...0,2 мм

= 0,04...0,2 мм

В процессе расчета на прочность определяют давление кольца на стенку цилиндра, напряжение изгиба кольца в рабочем состоянии и при надевании его на поршень.

Среднее давление кольца на стенку цилиндра

где  выбирают из соотношений, указанных выше;

выбирают из соотношений, указанных выше;  — диаметр цилиндра; Е — модуль упругости материала кольца (для серого чугуна Е=

— диаметр цилиндра; Е — модуль упругости материала кольца (для серого чугуна Е=  ; для легированного чугуна Е=1,2*105 МПа; для стали Е= (2...2,3) 105 МПа).

; для легированного чугуна Е=1,2*105 МПа; для стали Е= (2...2,3) 105 МПа).

Допускаемые значения среднего давления [рср] на стенку: для компрессионных колец — 0,1...0,4 МПа; для маслосъёмных колец — 0,2...0,7 МПа.

Максимальное напряжение изгиба в сечении кольца противоположном замку для рабочего состояния

Допускаемые напряжения изгиба для рабочего состояния [  ]=200...350 МПа.

]=200...350 МПа.

Наибольшее напряжение изгиба при надевании кольца на поршень

,

,

где m — коэффициент, характеризующий способ надевания кольца на поршень; m— 1—при надевании вручную; m = 2 — при надевании с помощью щипцов.

Допускаемые напряжения изгиба при надевании кольца [  ]=350...500 МПа.

]=350...500 МПа.

Расчетные режимы двигателя

§ 1. Основные принципы расчета и расчетные режимы

Расчету деталей двигателя на прочность предшествуют расчеты рабочего процесса и динамический, в процессе которых определяются основные параметры двигателя и действующие в нем силы. В зависимости от назначения двигателя и заданной мощности принимают: диаметр Dц (м) и ход S(м) поршня, длину Lш (м) шатуна, радиус R (м) кривошипа и другие данные, которые рассчитать невозможно.

Для расчета деталей на прочность необходимо определить все силы и моменты, которыми нагружаются те или иные детали. Так как силы и моменты, нагружающие детали, переменны как по значению, так и по направлению, то при расчетах деталей на прочность принимают во внимание самые неблагоприятные условия.

В качестве основных расчетных принимают следующие три режима работы двигателя, при которых детали работают в наиболее тяжелых условиях.

1. Режим максимального вращающего момента Mg.max при соответствующей частоте вращения  , когда давление газов в конце процесса сгорания (при расчетах принимают в ВМТ) достигает наибольшего значения Рz max. Действием инерционных нагрузок пренебрегают, создавая тем самым условную перегрузку. Такая временная перегрузка возможна при пуске двигателя.

, когда давление газов в конце процесса сгорания (при расчетах принимают в ВМТ) достигает наибольшего значения Рz max. Действием инерционных нагрузок пренебрегают, создавая тем самым условную перегрузку. Такая временная перегрузка возможна при пуске двигателя.

2. Режим максимальной мощности Neн и номинальной частоты nн вращения коленчатого вала, при котором учитывается действие сил от давления газов и инерции. Этот режим наиболее часто принимают как расчетный (особенно для высокооборотных дизелей с камерой сгорания в поршне, работающих с наддувом). Кроме этого, его используют при расчете деталей на усталостную прочность и для определения среднего давления при расчете трущихся деталей.

3. Режим максимальной частоты вращения nх.mах коленчатого вала при работе двигателя на холостом ходу. При этом режиме силы инерции достигают максимальных значений, а давление газов незначительно и им пренебрегают. Для дизелей nх.mах =(1,04…1,07) nн.

Выбор расчетных режимов еще не гарантирует точного определения нагрузок, напряжений и деформаций, возникающих в деталях. Переменные нагрузки часто приводят к разрушению деталей, несмотря на то, что они удовлетворяют требованиям расчета на прочность для статических нагрузок. В данном случае детали разрушаются из-за недостаточной усталостной прочности металла.

В расчетах трудно назначить допускаемые напряжения, на значения которых влияет конструктивная форма детали, состояние поверхности, технология изготовления, термообработка, вид посадки, зазоры, натяги и др. Несмотря на это, существующие расчеты на прочность позволяют с достаточной точностью определять напряжения и деформации, которые в дальнейшем сравнивают с расчетными значениями напряжений в деталях, успешно работающих в эксплуатации.

Большинство основных деталей двигателя рассчитывают на статическую прочность от действия постоянной максимальной нагрузки. За предельные напряжения принимают пределы: прочности  и

и  — для деталей из хрупких материалов; текучести

— для деталей из хрупких материалов; текучести  и

и  — для деталей из пластических материалов.

— для деталей из пластических материалов.

При действии циклических нагрузок детали рассчитывают на усталостную прочность. При этом возникающие напряжения изменяются по симметричному и асимметричному циклам. В качестве основных характеристик циклов приняты максимальное  , минимальное

, минимальное  , среднее

, среднее  и амплитудное

и амплитудное  напряжения.

напряжения.

При расчете на усталостную прочность за предельные характеристики прочности принимают пределы выносливости (усталости), которые для симметричного цикла обозначают через  при деформации изгиба,

при деформации изгиба,  при растяжении — сжатии и

при растяжении — сжатии и  при кручении, а для асимметричного цикла — через

при кручении, а для асимметричного цикла — через  и

и  . В этом расчете используют также характеристики предела текучести

. В этом расчете используют также характеристики предела текучести  и

и  . материала детали.

. материала детали.

Запас прочности деталей рассчитывают с учетом всех факторов по известным формулам курса «Сопротивление материалов».

В процессе расчетов часто определяют не геометрические размеры деталей, а напряжения, возникающие в деталях от действия нагрузок. Поэтому, прежде чем приступить к расчету деталей на прочность, необходимо конструктивно отработать двигатель. Только после этого можно найти напряжения в деталях и сравнить их с допускаемыми, полученными на основе статистического материала, или выяснить запас прочности и сравнить его с запасом прочности аналогичной работоспособной детали двигателя-прототипа.

Вопрос

= 0,1 МПа;

= 0,1 МПа;  = 288 К. Давление и температура окружающей среды:

= 288 К. Давление и температура окружающей среды:  = 0,1 МПа; Tk = T0 = 288 К. Давление и температура остаточных газов: рr= (1.05…1,25)Р0 или (0,78…0,95) РК.

= 0,1 МПа; Tk = T0 = 288 К. Давление и температура остаточных газов: рr= (1.05…1,25)Р0 или (0,78…0,95) РК. =15°С. Плотность заряда при впуске

=15°С. Плотность заряда при впуске кг/м3,

кг/м3, =287 Дж/(

=287 Дж/( )—удельная газовая постоянная для воздуха. Принимаем

)—удельная газовая постоянная для воздуха. Принимаем и

и  м/с,

м/с, — коэффициент затухания скорости движения заряда в рассматриваемом сечении цилиндра;

— коэффициент затухания скорости движения заряда в рассматриваемом сечении цилиндра;  — коэффициент сопротивления впускной системы, отнесенный к наиболее узкому ее сечению;

— коэффициент сопротивления впускной системы, отнесенный к наиболее узкому ее сечению;  — средняя скорость движения заряда в наименьшем сечении впускной системы (как правило, в клапане).

— средняя скорость движения заряда в наименьшем сечении впускной системы (как правило, в клапане).

МПа.

МПа.

Величина проходного сечения распиливающих отверстий fa определяется типом и размерами дизеля, условиями перед впускными органами. Она существенно влияет на продолжительность и давление впрыскивания и ограничена условиями обеспечения хорошего смесеобразования и тепловыделения. Поэтому при большом количестве распыливающих отверстии их диаметр должен быть небольшим. Изготовить точно отверстия малого диаметра трудно. Сложна также эксплуатация дизеля с распылителями, имеющими малый диаметр сопловых отверстий. Кроме того, интенсивнее происходит уменьшение проходного сечения распиливающих отверстий из-за отложения на их поверхности кокса, поэтому целесообразно применение меньшего, чем 18, количества отверстий. При этом для полного сгорания топлива воздух приводится во вращательное движение тем более интенсивно, чем меньше количество распиливающих отверстий, так как в этом случае заряд за характерный промежуток времени, принимаемый обычно равным продолжительности впрыскивания топлива, должен повернуться на больший угол. Достигают этого применением винтового или тангенциального впускного каналов, а также экранированием впускного клапана или его седла (рис.). Если ось потока воздуха, поступающего в цилиндр, не пересекает, оси цилиндра, то создается вращательное движение всего заряда. Тот же эффект в случае двухтактных дизелей достигается тангенциальным направлением осей продувочных окон.

Величина проходного сечения распиливающих отверстий fa определяется типом и размерами дизеля, условиями перед впускными органами. Она существенно влияет на продолжительность и давление впрыскивания и ограничена условиями обеспечения хорошего смесеобразования и тепловыделения. Поэтому при большом количестве распыливающих отверстии их диаметр должен быть небольшим. Изготовить точно отверстия малого диаметра трудно. Сложна также эксплуатация дизеля с распылителями, имеющими малый диаметр сопловых отверстий. Кроме того, интенсивнее происходит уменьшение проходного сечения распиливающих отверстий из-за отложения на их поверхности кокса, поэтому целесообразно применение меньшего, чем 18, количества отверстий. При этом для полного сгорания топлива воздух приводится во вращательное движение тем более интенсивно, чем меньше количество распиливающих отверстий, так как в этом случае заряд за характерный промежуток времени, принимаемый обычно равным продолжительности впрыскивания топлива, должен повернуться на больший угол. Достигают этого применением винтового или тангенциального впускного каналов, а также экранированием впускного клапана или его седла (рис.). Если ось потока воздуха, поступающего в цилиндр, не пересекает, оси цилиндра, то создается вращательное движение всего заряда. Тот же эффект в случае двухтактных дизелей достигается тангенциальным направлением осей продувочных окон.

=Mr/M 1 = 0,03... 0,06;

=Mr/M 1 = 0,03... 0,06;

Рис. 14. Поршневые кольца:

Рис. 14. Поршневые кольца: — косой замок;

— косой замок;

=0,70...0,95 мм

=0,70...0,95 мм = (0,10...0,12)£)ц

= (0,10...0,12)£)ц = 0,04...0,2 мм

= 0,04...0,2 мм

выбирают из соотношений, указанных выше;

выбирают из соотношений, указанных выше;  — диаметр цилиндра; Е — модуль упругости материала кольца (для серого чугуна Е=

— диаметр цилиндра; Е — модуль упругости материала кольца (для серого чугуна Е=  ; для легированного чугуна Е=1,2*105 МПа; для стали Е= (2...2,3) 105 МПа).

; для легированного чугуна Е=1,2*105 МПа; для стали Е= (2...2,3) 105 МПа).

]=200...350 МПа.

]=200...350 МПа. ,

, ]=350...500 МПа.

]=350...500 МПа. , когда давление газов в конце процесса сгорания (при расчетах принимают в ВМТ) достигает наибольшего значения Рz max. Действием инерционных нагрузок пренебрегают, создавая тем самым условную перегрузку. Такая временная перегрузка возможна при пуске двигателя.

, когда давление газов в конце процесса сгорания (при расчетах принимают в ВМТ) достигает наибольшего значения Рz max. Действием инерционных нагрузок пренебрегают, создавая тем самым условную перегрузку. Такая временная перегрузка возможна при пуске двигателя. и

и  — для деталей из хрупких материалов; текучести

— для деталей из хрупких материалов; текучести  и

и  — для деталей из пластических материалов.

— для деталей из пластических материалов. , минимальное

, минимальное  , среднее

, среднее  и амплитудное

и амплитудное  напряжения.

напряжения. при деформации изгиба,

при деформации изгиба,  при растяжении — сжатии и

при растяжении — сжатии и  при кручении, а для асимметричного цикла — через

при кручении, а для асимметричного цикла — через  и

и  . В этом расчете используют также характеристики предела текучести

. В этом расчете используют также характеристики предела текучести