Для расчета принимаем усилие резания Рмах=750 кН.

Определяем плечо момента, соответствующего Рмах:

.

.

Статический момент резания при Рмах:

Мрез=Рмах·а=750·0,114=85,5 кН·м.

Определим потери на трение:

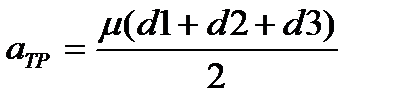

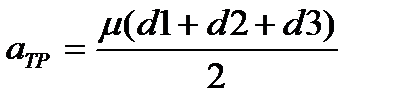

,

,

где:

m - коэффициент трения, принимаем m=0,05;

d1,d2,d3 – диаметры валов, по чертежу, соответственно 480 мм, 200 мм, 140 мм.

.

.

Момент трения:

Мтр=Рмах·а тр=750·0,0205=15,375 кН·м.

Суммарный максимальный статический момент:

Мст=Мрез+Мтр=85,5+15,375=100,875 кН·м.

В соответствии с изменением усилия резания и плеча момента строим кривые изменения моментов по толщине разрезаемого металла

Момент холостого хода на остальных участках принят равным Мхх=5%, Мст=5,04 кН·м.

Диаграмма статических моментов ножниц представлена на рисунке 7.

Рисунок 7 - Диаграмма статических моментов ножниц

Максимальная мощность резания по этому моменту, кВт:

Nрез.max.=Мст·ω=100,875·1,21=122,06 кВт.

Для привода ножниц установлен электродвигатель МТН613-10. Мощность на валу Nдв=75 кВт, частота вращения ротора n=575 об/мин, маховый момент ротора GD²=25 кг·м².

Между электродвигателем и клетью установлен цилиндрический двухступенчатый редуктор с общим передаточным числом U=49,77. Передаточное число первой ступени U1=7,33, второй – U2=6,79.

Электродвигатели специального металлургического исполнения допускают трехкратную перегрузку по мощности и моменту при номинальной скорости. В данном случае кратковременная перегрузка составит:

Δ=75·3=225 кВт>122,06 кВт.

Кратковременная перегрузка в рамках допустимой.

Номинальный крутящий момент:

Мн=Nн/w=75/60,18=1,2 кНм

Электродвигатели металлургического исполнения допускают кратковременную трехкратную перегрузку по мощности и по моменту при номинальной скорости, т.е.:

Nдв мах=75·3=225 кВт; Мдв мах=1,2·3=3,6 кНм.

Крутящий момент на выходном валу редуктора равен:

Мкр мах= 3,6·49,77·0,95=179,2 кНм,

что достаточно для преодоления максимального момента резания.

Определяем момент инерции всех масс:

,

,

где mDi² – суммарный маховый момент масс на валу электродвигателя. Он складывается из маховых моментов масс якоря электродвигателя (85 кгм²), моторной муфты (30 кгм²), тормозного шкива (40 кгм²), механизмов ножниц и редуктора (950 кгм²).

Момент инерции всех масс:

Определяем время разгона

При разгоне ножниц до угловой скорости резания, вал совершит с ускорением угловой путь:

Резание заготовки начнется после поворота вала на 85º. Таким образом, разгон закончится раньше, чем начнется резание металла, что является необходимым условием. Остальную часть пути до момента резания φхх=85-75=10° вал ножниц будет совершать без ускорения при нагрузке, равной Мхх.

Находим время после окончания разгона и до начала резания:

.

.

Считаем, что резание заготовки на пути в 57,5° совершается при постоянных угловых скоростях вала ножниц, тогда время резания составит:

.

.

Ножницы должны быть остановлены при крайнем нижнем положении кривошипа, т.е. когда вал совершит полный оборот. Тормоз на валу электродвигателя должен быть включен за некоторое время до остановки ножниц. Время торможения:

.

.

Путь вала ножниц при равнозамедленном торможении:

Φт=3·nр•tт=3•10•2,05=61˚

Остальной путь, считая от момента окончания резания (136,5˚) до момента начала торможения, равный:

φхх´=360 - (136,5+61)=162,5º

вал ножниц совершает при нагрузке Мхх, за время:

.

.

Таким образом, время рабочего хода ножниц, при повороте на 360º, составит:

.

.

Определяем среднеквадратичный момент электродвигателя

Таким образом:

.

.

Двигатель не будет перегреваться при работе с частыми запусками.

Расчет зубчатой пары

Материал шестерни:

Сталь 45,термическая обработка – улучшение, твердость HB 235.

Материал колеса:

Сталь 45, термическая обработка – нормализация, твердость HB 200.

Допускаемые контактные напряжения

[  ] =

] =  ,

,

Где  – предел контактной выносливости при базовом числе циклов.

– предел контактной выносливости при базовом числе циклов.

– коэффициент долговечности, при длительной эксплуатации редуктора,

– коэффициент долговечности, при длительной эксплуатации редуктора,  = 1.

= 1.

– коэффициент безопасности,

– коэффициент безопасности,  = 1, 10.

= 1, 10.

Для углеродистых сталей с твердостью поверхностей зубьев меньше HB 350 и термической обработкой (нормализация или улучшение)

= 1,8HB + 67,

= 1,8HB + 67,

Для шестерни:

[  ] =

] =  =

=  ≈ 490 МПа,

≈ 490 МПа,

Для колеса:

[  ] =

] =  =

=  ≈ 427 МПа,

≈ 427 МПа,

Расчетное допускаемое контактное напряжение для косозубых колес:

[  ] = 0,45(

] = 0,45( ) = 0,45(490+427) = 412,65 МПа,

) = 0,45(490+427) = 412,65 МПа,

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев:

=

=

= 43(4+1)  *1≈98,9мм,

*1≈98,9мм,

Где

=43, для косозубых колес,

=43, для косозубых колес,

– коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца. Несмотря на симметричное расположение

– коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца. Несмотря на симметричное расположение

колес принимается выше рекомендуемого, так как со стороны цепной передачи действуют силы, вызывающие дополнительную деформацию ведомого вала и ухудшающие контакт зубьев. Принимается как в случае несимметричного расположения колёс,

– коэффициент ширины венца по межосевому расстоянию,

– коэффициент ширины венца по межосевому расстоянию,  .

.

u=  = 4.

= 4.

Ближайшее значение межосевого расстояния по ГОСТ 2185 – 66

=100 мм

=100 мм

Нормальный модуль зацепления выбирается в интервале (0,01-0,02)

и выравнивается по ГОСТ 9563 – 60

= (0,01÷0,02)

= (0,01÷0,02)  =(0,01÷0,02)*100=2 мм,

=(0,01÷0,02)*100=2 мм,

Стандартный модуль зацепления  = 2 мм.

= 2 мм.

= arcsin

= arcsin  = 11.537

= 11.537

Суммарное число зубьев

=

=

=

=  =97

=97

Тогда

Где β- угол наклона зубьев, предварительно β=140,06987’.

Уточненное значение угла наклона зубьев

arcCosβ=

arcCosβ =  = 0,97,

= 0,97,

β=14°06987’.

Основные размеры шестерни и колеса:

Делительные диаметры

= 39 мм,

= 39 мм,

=

=

=

=  *72= 148,4 мм,

*72= 148,4 мм,

Диаметры вершин зубьев:

,

,

= 201,6 + 2,4*2 = 147,2 мм,

= 201,6 + 2,4*2 = 147,2 мм,

Ширина колеса

Ширина шестерни  ,

,

Коэффициент ширины шестерни по диаметру

=

=

=

=  =0,871

=0,871

Окружная скорость колес и степень точности передачи

ν =

ν = =  =0,67 = 1 м/с,

=0,67 = 1 м/с,

При такой скорости для косозубых колес следует принять 9 степень точности.

Проверка контактных напряжений

Так как заявленный материал Сталь 45, термическая обработка – улучшение, твердость HB235 для шестерни и материал Сталь 45, термическая обработка – нормализация, твердость HB 200 для колеса не является прочным для данных расчётов, то рекомендую:

Материал шестерни:

Сталь 40х, термическая обработка – улучшение, твердость HB300.

Материал колеса:

Сталь 40х, термическая обработка – нормализация, твердость HB 280.

Для шестерни:

[  ] =

] =

[  ] = =

] = =  ≈ 607 МПа,

≈ 607 МПа,

Для колеса:

[  ] =

] =

[  ] =

] =  ≈ 571 МПа,

≈ 571 МПа,

Расчетное допускаемое контактное напряжение для косозубых колес:

[  ] = 0,45(

] = 0,45( )

)

[  ] = 0,45(607+571) = 530,1 МПа,

] = 0,45(607+571) = 530,1 МПа,

=

=

100% = 0.5 %

100% = 0.5 %

Где:

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями,

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями,  – динамический коэффициент, для косозубых колес при

– динамический коэффициент, для косозубых колес при  ≤5 м/сек и 9 степени точности,

≤5 м/сек и 9 степени точности,  =1,01

=1,01

=376

=376  МПа

МПа

Силы, действующие в зацеплении:

Окружная  =

=

= 2980,86 МПа,

= 2980,86 МПа,

Радиальная  =

=

=

=  = 983 МПа,

= 983 МПа,

Осевая  =

=  сos B

сos B

= 2980,86

= 2980,86  0.22 = 655 МПа

0.22 = 655 МПа

Проверка зубьев на выносливость по напряжениям изгиба

=

=  [

[  ]

]

Где:

- коэффициент нагрузки

- коэффициент нагрузки

- коэффициент, учитывающий форму зуба.

- коэффициент, учитывающий форму зуба.

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями.

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями.

[  ] – допускаемое напряжение изгиба.

] – допускаемое напряжение изгиба.

=1.

=1.

=1

=1

=1,04

=1,04

=

=

= 1-B / 140 = 0.9

= 1-B / 140 = 0.9

=

=  [

[  ]

]

=

=  МПа

МПа

зависит от числа зубьев Zv.

зависит от числа зубьев Zv.

=

=

=

=  = 20.8

= 20.8

=

=

=

=  = 58.7

= 58.7

YF1 = 4 и YF2 = 3,60

Допускаемое напряжение

[  ]

]

для шестерни  =1,03 * 300 = 309 МПа;

=1,03 * 300 = 309 МПа;

для колеса  = 1,03 * 280 =288.4 МПа.

= 1,03 * 280 =288.4 МПа.

Условие прочности выполнено.

Расчет деталей на прочность

2.3.1 Проверочный расчет эксцентрикового вала

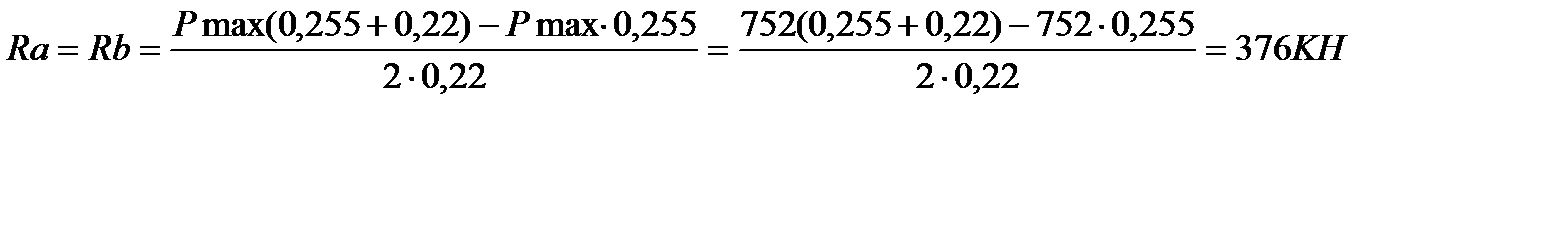

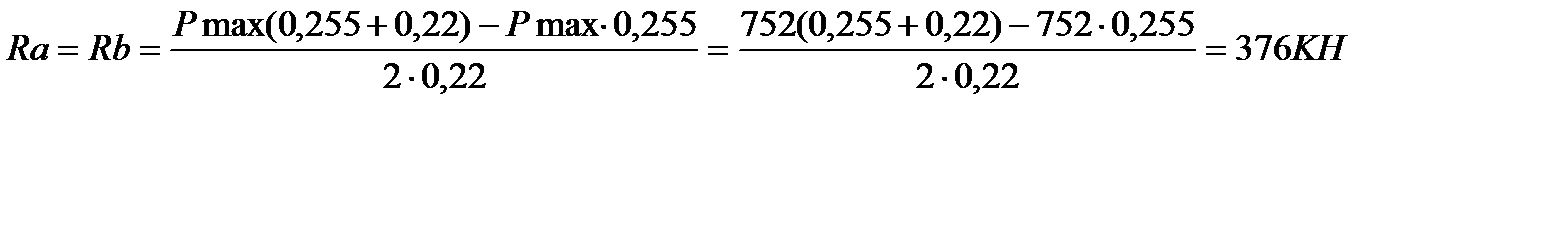

Составим расчетную схему вала и определим реакции опор. Уравнения изгибающих моментов относительно опор вала:

Pmax·0,255/2+Rb·0,22-Pmax(0,255+0,22)=0

Pmax(0,255+0,22)-Ra·0,22-Pmax·0,255=0

Реакции опор:

Составим эпюры поперечных сил, изгибающих и крутящего моментов. Определим запасы сопротивления усталости и сравниваем их с допускаемыми. Допускаемый запас сопротивления усталости принимаем [n]=2.

Рисунок 8 - Проверочный расчет эксцентрикового вала

Сечение 1-1. Сечение ослаблено шлицами. На сечение действует крутящий момент. Определяем напряжения в сечении:

,

,

где Wp – полярный момент сопротивления кручению:

,

,

диаметр сечения d1 принимаем по внутреннему диаметру шлицев.

.

.

Коэффициент сопротивления усталости:

τ-1 – предел выносливости по напряжениям кручения, принимаем его как 30 % от предела прочности. Для стали 40ХН предел прочности σв=920 МПа.

τ-1=0,3·σв=0,3·920=276 МПа.

Кτ – коэффициент концентрации напряжений при кручении, Кτ=1

β – фактор шероховатости поверхности, β=0,9;

ε – масштабный фактор, ε=0,46;

ψ – коэффициент механических характеристик материала, ψ=0,1.

Запас прочности приемлем.

Сечение 2-2. Сечение ослаблено галтелью. В сечении действуют напряжения изгиба и кручения. Напряжения изгиба:

,

,

где Миз – максимальный изгибающий момент в сечении:

Миз=0,105·Рмах/2=0,105·752/2=39,48кНм.

Wи – момент сопротивления сечения изгибу:

Напряжения кручения:

Эквивалентные напряжения в сечении:

Определяем запас сопротивления усталости по нормальным напряжениям:

,

,

где σ-1 – предел выносливости по нормальным напряжениям, принимаем как половину предела прочности материала вала:

σ-1=0,5·σв=0,5·920=460МПа.

σа=σ мах=33,7МПа;

Кσ – коэффициент концентрации нормальных напряжений, Кσ=2;

ε=0,46;

β=0,9.

Определим запас прочности по касательным напряжениям:

принимаем коэффициенты:

Кτ=1,4;

β=0,9;

ε=0,46;

ψ=0,1.

Определим приведенный коэффициент запаса прочности:

Запас прочности не достаточен. Необходимо увеличить диаметр вала до 220 мм. Следовательно, нужно принять подшипники большего размера и увеличить подушки сферических подшипников.

Напряжения изгиба:

Напряжения кручения:

Эквивалентные напряжения в сечении:

Определяем запас сопротивления усталости по нормальным напряжениям:

Определим запас прочности по касательным напряжениям:

Определим приведенный коэффициент запаса прочности:

Запас прочности приемлем.

2.3.2 Проверка подшипников эксцентрикового вала на долговечность

Эксцентриковый вал установлен в двух парах подшипников. Усилие реза воспринимает пара сдвоенных радиально-упорных роликовых подшипников № 1097996 ГОСТ 6364-68. Пара сферических подшипников не воспринимает усилие реза и проверочному расчету не подлежит. Т.к. для увеличения прочности увеличиваем диаметр вала в месте установки данных подшипников, то необходимо установить вместо подшипников № 3640 ГОСТ 5721-57, подшипники № 3644 ГОСТ 5721-57. Проверка долговечности подшипников цилиндрических редукторов.

Расчёт долговечности

Параметры Коэффициенты Частота вращения вала

d 480 mm V 1 11.55 об.мин

D 650 mm Kq 1,2

B 130 mm Kt 1 е= Fa / C0= 1 / 2.33=0.29

C 1230 kH Отношение 0.02286<e (e=0.29)

C0 1840 kH

Эквивалентная нагрузка 376000 Н

Расчетная долговечность35.0068 млн.об.

Расчетная долговечность 50514.8 часов

.

. ,

, .

.

,

,

.

. .

. .

. .

. .

.

.

. ] =

] =  ,

, – предел контактной выносливости при базовом числе циклов.

– предел контактной выносливости при базовом числе циклов. – коэффициент долговечности, при длительной эксплуатации редуктора,

– коэффициент долговечности, при длительной эксплуатации редуктора,  – коэффициент безопасности,

– коэффициент безопасности,  ] =

] =  =

=  ≈ 490 МПа,

≈ 490 МПа, ] =

] =  =

=  ≈ 427 МПа,

≈ 427 МПа, ) = 0,45(490+427) = 412,65 МПа,

) = 0,45(490+427) = 412,65 МПа, =

=

*1≈98,9мм,

*1≈98,9мм,

=43, для косозубых колес,

=43, для косозубых колес, – коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца. Несмотря на симметричное расположение

– коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца. Несмотря на симметричное расположение

– коэффициент ширины венца по межосевому расстоянию,

– коэффициент ширины венца по межосевому расстоянию,  .

. = 4.

= 4. =100 мм

=100 мм

= (0,01÷0,02)

= (0,01÷0,02)  = arcsin

= arcsin  = 11.537

= 11.537 =

=

=97

=97

= 0,97,

= 0,97,

= 39 мм,

= 39 мм, =

=

*72= 148,4 мм,

*72= 148,4 мм, ,

, = 201,6 + 2,4*2 = 147,2 мм,

= 201,6 + 2,4*2 = 147,2 мм,

,

,

=0,871

=0,871

=0,67 = 1 м/с,

=0,67 = 1 м/с,

≈ 607 МПа,

≈ 607 МПа,

≈ 571 МПа,

≈ 571 МПа, )

)

=

=

100% = 0.5 %

100% = 0.5 % - коэффициент, учитывающий неравномерность распределения нагрузки между зубьями,

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями,  – динамический коэффициент, для косозубых колес при

– динамический коэффициент, для косозубых колес при  ≤5 м/сек и 9 степени точности,

≤5 м/сек и 9 степени точности,  МПа

МПа =

=

= 2980,86 МПа,

= 2980,86 МПа, =

=

= 983 МПа,

= 983 МПа, =

=  сos B

сos B =

=  [

[  ]

] - коэффициент нагрузки

- коэффициент нагрузки

=

=

= 1-B / 140 = 0.9

= 1-B / 140 = 0.9 =

=  [

[  МПа

МПа зависит от числа зубьев Zv.

зависит от числа зубьев Zv. =

=

= 20.8

= 20.8 =

=

= 58.7

= 58.7

,

, ,

, .

.

,

,

,

,