Рациональный состав клинкера зависит от условий работы кон- кретного завода, состава обжигаемой смеси, вида топлива, типа печей и т. д. При его подборе руководствуются следующими положениями. Для получения в обжигаемом материале необходимого количества жидкой фазы суммарное содержание C3A+C4AF, которые расплавляются в зоне спекания, надо поддерживать в пределах 18...22 % при содержании 5...8 % С3А. При рекомендуемом содержании минералов-плавней рациональные пределы для суммы C3S+C2S составят 75...78 % при содержании C3S 52...62 % и C2S – 14...24 %. Поскольку клинкер помимо основных минералов содержит некоторое количество и других соединений, то сумма C3S+C2S+C3A+C4AF обычно составляет 96...98 %.

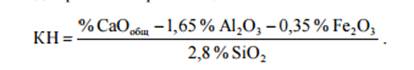

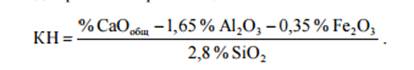

Чаще для характеристики состава клинкера пользуются не процентным отношением оксидов и клинкерных минералов, а соотношениями между оксидами в виде соответствующих модулей и коэффициента насыщения. Коэффициент насыщения (КН), предложенный русскими учеными В.А. Киндом и В.Н. Юнгом, – наиболее важная характеристика состава сырьевых смесей и клинкера. Коэффициент насыщения представляет собой отношение количества оксида кальция в клинкере, фактически связанного с кремнеземом, к его количеству, теоретически необходимому для полного связывания двуоксида кремния в трехкальциевый силикат:

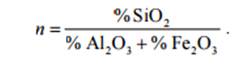

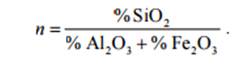

Если коэффициент насыщения равен 1, то извести в клинкере достаточно, чтобы весь SiO2 превратился в C3S. При коэффициенте насыщения, меньшем 1, в клинкере будут присутствовать C3S и C2S, а при коэффициенте насыщения, равном 0,67, силикаты представлены только C2S. Практически коэффициент насыщения находится в пределах 0,88...0,92. Силикатный (кремнеземный) модуль показывает отношение содержания в клинкере диоксида кремния к сумме оксидов алюминия и железа:

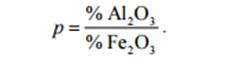

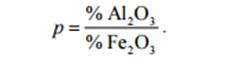

Для обычного портландцемента силикатный модуль равен 1,9...2,6. Высокий силикатный модуль показывает, что в клинкере относительно много силикатов кальция C3S и C2S, но мало алюминатных соединений. Глиноземный (алюминатный) модуль р характеризует отношение содержания в клинкере глинозема к оксиду железа:

Для обычных портландцементов глиноземный модуль равен 0,9...1,6. При высоком глиноземном модуле клинкер отличается повышенным содержанием С3А и относительно малым количеством C4AF. Если глиноземный модуль мал, то значительная часть глинозема связана в виде C4AF.

У клинкеров, полученных обжигом на беззольном топливе, значения модулей и коэффициента насыщения совпадают со значениями для сырьевой смеси. Это особенно удобно при расчетах, так как, задаваясь минералогическим составом клинкера, мы можем непосредственно вести расчет сырьевой смеси. Если топливом является уголь, то его зола, осаждающаяся в печи, входит в состав клинкера и снижает значения коэффициента насыщения сырьевой смеси, что должно учитываться при расчете.

Знание коэффициента насыщения и модулей также позволяет прогнозировать особенности технологического процесса и свойства цемента. Повышение коэффициента насыщения осложняет процесс обжига. Чем больше извести в составе сырьевой смеси, тем труднее происходит ее полное усвоение кислотными оксидами.

Цементы, полученные из клинкеров с повышенным коэффициентом насыщения, быстрее твердеют, дают более высокую прочность, однако одновременно снижается их водостойкость.

Цементы с высоким силикатным модулем медленно схватываются и твердеют, но со временем прочность их неуклонно возрастает и через длительные сроки оказывается весьма высокой. Кроме того, повышение силикатного модуля увеличивает стойкость цементов в минерализованных водах. Однако высокий силикатный модуль затрудняет спекание клинкера, а низкий вызывает осложнения при обжиге из-за легкоплавкости сырьевой смеси, сваривания ее в крупные куски и образования на футеровке печи колец (приваров). Цементы с высоким глиноземным модулем быстрее схватываются и твердеют, но достигнутая в первые сроки прочность в дальнейшем растет мало. Такие цементы менее устойчивы к действию минерализованных вод. Обжиг их затруднен вследствие повышен- ной вязкости жидкой фазы, что замедляет процесс образования C3S. При малом же значении глиноземного модуля цементы медленно схватываются и твердеют, но дают более высокую конечную прочность. Клинкер в этом случае делается легкоплавким, и в печи образуются большие комья.

В производственных условиях для характеристики сырьевой смеси как один из основных параметров технологического контроля используют титр сырьевой смеси. Титр – это суммарная доля СаСО3 и MgCO3 в сырьевой смеси по массе, определенная путем обработки последней избытком HCl с последующим титрованием едким натром.

В конечном счете, выбор компонентов сырьевой смеси и их со- отношения определяется заданным составом портландцементного клинкера и содержанием в исходном сырье вредных примесей. Требования по ограничению их содержания в сырьевой смеси должны строго соблюдаться.

Содержание P2O5 в сырьевой смеси не должно превышать 0,3 %, TiO2 – 1,3 %. Содержание MgO, SO3 и щелочей ограничивается с учетом вида используемого топлива. При обжиге на беззольном топливе содержание MgO должно быть не более 3,2 %, SO3 – не более 1 %, Na2O+K2O – не более 0,8 %, а при обжиге на зольном топливе их содержание должно быть соответственно не более 3,1; 0,8 и 0,7 %. Избыток P2O5 и TiO2 вызывает распад алита при высоких температурах. Повышенное содержание щелочей замедляет усвоение СаО в процессе обжига, вызывает образование сваров и колец в печи, снижает стойкость футеровки, а при твердении может вызывать разрушение цементного камня. Нарушение норм содержания MgO и SO3 также может стать причиной возникновения напряжений в твердеющем цементном камне и его разрушения.

Контрольные вопросы.

1. Назовите известные вам минеральные вяжущие вещества.

2. С какой целью к цементному клинкеру при помоле добавляют природный гипс?

3. На какие типы согласно вещественному составу разделяют цементы?

4. Какие основные минералы присутствуют в цементном клинкере?

5. Какие сырьевые материалы используют для производства цементного клинкера?

6. С какой целью рассчитывают коэффициент насыщения?

7. С какой целью рассчитывают силикатный (кремнеземный) модуль?

8. С какой целью рассчитывают глиноземный (алюминатный) модуль?

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2