Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Интересное:

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Производственная операция

Производственный процесс распадается на множество элементарных технологических процедур, которые называются операциями. Производственная операция — это часть производственного процесса. Обычно она выполняется на одном рабочем месте без переналадки оборудования и совершается при помощи набора одних и тех же орудий труда. Как собственно и сам производственный процесс, операции подразделяются на основные и вспомогательные.

С целью снижения затрат на изготовление продукции, повышения организованности и надежности производственного процесса используется набор следующих правил и методов:

· специализация участков, рабочих мест;

· непрерывность и прямоточность технологического процесса;

· параллельность и пропорциональность выполнения производственных операций.

Специализация

Специализация заключается в том, что за каждым цехом, участком, рабочим местом закрепляется технологически однородная или строго определенная номенклатура изделий. Специализация позволяет на практике использовать принципы непрерывности, прямоточности — экономически наиболее выгодные методы организации производства.

Непрерывность — это сокращение или сведение до нуля перерывов в процессе производства готовой продукции, притом каждая следующая операция одного и того же процесса сразу начинается после окончания предыдущей, что сокращает время на изготовление продукции, уменьшает простои оборудования и рабочих мест.

Прямоточность характеризует движение предметов труда по ходу производственного процесса и обеспечивает для каждого изделия кратчайший путь по рабочим местам.

Такому движению свойственно устранение всех возвратных и встречных перемещений в процессе производства, что способствует сокращению транспортных расходов.

|

|

Правило параллельности предполагает одновременное выполнение различных операций при изготовлении одного и того же изделия. Это правило особенно широко используется в условиях серийного и массового производства.

Правило параллельности включает:

· параллельное (одновременное) изготовление различных узлов и деталей, предназначенных для комплектования (сборки) конечного изделия;

· одновременное выполнение различных технологических операций при обработке одинаковых деталей и узлов на параллельно размещенном разнообразном оборудовании.

С точки зрения экономии затрат очень важно соблюдать определенные пропорции мощности (производительности) парка оборудования между цехами, участками, работающими по изготовлению продукции.

Производственный цикл

Законченный круг производственных операций от первой до последней при изготовлении изделий именуется производственным циклом.

Вследствие того, что производственный процесс протекает во времени и пространстве, поэтому производственный цикл можно измерить длиной пути движения изделия и его комплектующих элементов и временем, в течение которого изделие проходит весь путь обработки. Длина производственного цикла — это не линия, а широкая полоса, на которой размещаются машины, оборудование, инвентарь и прочее поэтому на практике в большинстве случаев определяются не длина пути, а площадь и объем помещения, в котором размещается производство.

Интервал календарного времени от начала первой производственной операции до окончания последней называется временной продолжительностью производственного цикла изделия. Продолжительность цикла измеряется в днях, часах, минутах, секундах, в зависимости от вида изделия и стадии обработки, по которой измеряется цикл.

Продолжительность во времени производственного цикла включает три стадии:

|

|

· время технологической обработки (рабочий период)

· время технологического обслуживания производства

· перерывы.

Рабочий период — это период времени, в течение которого производится непосредственное воздействие на предмет труда либо самим рабочим, либо машинами и механизмами под его управлением, а также время естественных процессов, которые протекают в изделии без участия людей и техники.

Время естественных процессов — это период рабочего времени, когда предмет труда изменяет свои характеристики без непосредственного воздействия человека или механизмов. Например, сушка на воздухе окрашенного или остывание нагретого изделия, рост на полях и созревание растений, брожение некоторых продуктов и т. д.

Время технологического обслуживания включает:

· контроль качества изделия;

· контроль режимов работы машин и оборудования, их настройку и наладку, мелкий ремонт;

· уборку рабочего места;

· подвоз заготовок, материалов, приемку и уборку обработанной продукции.

Время перерывов — это время, в течение которого не производится никакого воздействия на предмет труда и не происходит изменение его качественной характеристики, но продукция еще не является готовой и процесс производства не закончен. Различают перерывы: регламентированные и нерегламентированные.

Регламентируемые перерывы разделяются на межоперационные (внутрисменные) и междусменные (связаны с режимом работы).

Нерегламентируемые перерывы связаны с простоями оборудования и рабочих по непредусмотренным режимом работы причинам (отсутствие сырья, поломка оборудования, невыход на работу рабочих и т. д.). В производственный цикл нерегламентированные перерывы включаются в виде поправочного коэффициента или не учитываются.

Типы производства

Длительность производственного цикла во многом зависит от порядка движения предметов труда в ходе их обработки и типа производства.

Порядок движения изделий и компонентов в производственном процессе соответствует объемам и периодичности выпуска продукции. По этим же признакам определяется тип производства.

В настоящее время принято различать следующие типы производства:

· массовое

· серийное

· единичное

· смешанное.

В свою очередь серийное производство делится на:

|

|

· мелкосерийное

· среднесерийное

· крупносерийное.

Массовое и крупносерийное производство продукции позволяет организовать непрерывное синхронное движение изделий в процессе их обработки. При такой организации все компоненты, из которых собирается готовая продукция, передвигаются непрерывно от первой технологической операции до последней. Собранные по ходу движения в узлы и агрегаты отдельные детали продвигаются дальше в собранном виде, пока не образуют готовую продукцию. Подобный метод организации производства называется поточным.

Поточный метод организации производства основан на ритмичной повторяемости согласованных во времени основных и вспомогательных производственных операций, которые выполняются на специализированных местах, расположенных по ходу технологического процесса. В условиях поточного производства достигается пропорциональность, непрерывность и ритмичность хода производства.

Поточная линия

Основное звено поточного производства — поточная линия. Под поточной линией понимается совмещение некоторого количества рабочих мест, расположенных по ходу технологического процесса и предназначенных для поочередного выполнения закрепленных за ними операций. Поточные линии подразделяются на непрерывные, прерывные и линии со свободным ритмом.

Непрерывная поточная линия — это конвейер, на котором изделие проходит обработку (или сборку) по всем операциям непрерывно, без межоперационного прослеживания. Движение изделий на конвейере происходит параллельно и синхронно.

Прерывной поточной линией называется линия, на которой движение изделий по операциям строго не регламентируется. Оно происходит с перерывами. Для таких линий характерны обособленность технологических операций, значительные отклонения продолжительности различных операций от среднего такта. Синхронизация потока достигается различными способами, в том числе за счет межоперационных заделов (запасов).

Поточными линиями со свободным ритмом называются линии, на которых передача отдельных деталей или изделий (их партий) может осуществляться с некоторыми отклонениями от расчетного (установленного) ритма работы. При этом для компенсации этих отклонений и в целях обеспечения бесперебойной работы на рабочих местах создается межоперационный запас изделий (задел).

|

|

2.2

Техпроцесс основные термины и определение.

Технологи́ческий проце́сс (сокращенно ТП) — это упорядоченная последовательность взаимосвязанных действий, выполняющихся с момента возникновения исходных данных до получения требуемого результата.

"Технологический процесс" — это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. К предметам труда относят заготовки и изделия.

— ГОСТ 3.1109-82

Практически любой технологический процесс можно рассматривать как часть более сложного процесса и совокупность менее сложных (в пределе — элементарных) технологических процессов. Элементарным технологическим процессом или технологической операцией называется наименьшая часть технологического процесса, обладающая всеми его свойствами. То есть это такой ТП, дальнейшая декомпозиция которого приводит к потере признаков, характерных для метода, положенного в основу данной технологии. Как правило, каждая технологическая операция выполняется на одном рабочем месте не более, чем одним сотрудником. Примером технологических операций могут служить ввод данных с помощью сканера штрих-кодов, распечатка отчета, выполнение SQL-запроса к базе данных и т. д.

Технологические процессы состоят из "технологических (рабочих) операций", которые, в свою очередь, складываются из "технологических переходов".

2,3

Классификация процессов.

Технологические процессы могут иметь различные виды и формы. Это зависит от их назначения, а также от конкретных производственных условий. В соответствии с последними данными классификация технологических процессов может осуществляться по разным основаниям. Рассмотрим главные из них более подробно, выделяя базовые критерии. Во-первых, классификация технологических процессов может производиться на основании получаемой на выходе продукции. В соответствии с ней рекомендуется выделять следующие группы:

1)Единичный процесс, который подразумевает производство изделий единого наименования, исполнения и типоразмера. Разработка его будет характерна только для оригинального предмета, не имеющего общих признаков с той продукцией, которая ранее изготавливалась на предприятии.

2)Унифицированные процессы – при этом производят такие группы деталей, которые характеризуются общностью технологических и конструктивных признаков. Их используют в настоящее время в каждом виде серийного производства на профильных предприятиях.

|

|

Классификация технологических процессов производится также на основании используемых технологий.

Речь идет о таких подгруппах:

1)Типовой процесс создания класса деталей, имеющих общие конструктивные и технологические признаки. Каждый из них характеризуется единым содержанием и последовательностью операций. Его используют в качестве информационной основы для разработки рабочей модели производства.

2)Групповой процесс – он необходим при изготовлении группы деталей, имеющих разные конструктивные, но общие технологические признаки. Данный процесс состоит из системы групповых операций, которые выполняются на специализированных рабочих местах в специфической последовательности модели производства.

Классификация технологических процессов может осуществляться по критерию инновационности.

Выделим следующие группы:

1)Перспективный – он должен соответствовать имеющимся достижениям техники и науки, средства и методы осуществления которых необходимо будет освоить на данном предприятии.

2)Процесс выполняется по традиционной рабочей документации. Она должна быть уже разработана на уровне конкретного предприятия и применяться для создания конкретных деталей.

Классификация процессов может осуществляться на основании имеющегося стандарта.

В соответствии с этим можно будет выделить несколько подгрупп:

1)Проектный, который будет выполняться по предварительно составленному проекту, прописанному в технологической документации.

2)Временный процесс, который рекомендуется применять на производстве в течение ограниченного и недлительного периода времени из-за того, что отсутствует надлежащее оборудование, либо же из-за неожиданно возникших аварий. Он необходим будет до такого момента, пока не произойдет замена его на более современный.

3)Стандартный процесс осуществляется по установленным правилам и выполняется по четкой рабочей документации, которая оформлена в соответствии с отраслевыми стандартами либо стандартами предприятий (СТП, ОСТ). Он будет относиться к определенному оборудованию, режиму обработки и технологической модели.

4)Комплексный процесс включает в свой состав как систему технологических, так и транспортно-накопительных, контрольных, моечных, загрузочно-разгрузочных и прочих операций. В соответствии с ним будут проектироваться и создаваться ГПС и АЛ. В имеющейся научно-практической литературе виды технологических процессов выделяются в соответствии с основным профилем предприятия, видом и характером производства, а также некоторыми другими признаками.

2,4

Технологическая подготовка производства.

ТПП – это совокупность современных методов организации, управления и решения технологических задач на основе комплексной стандартизации, унификации, автоматизации, экономико-математического моделирования и средств технологического оснащения, обеспечивающих технологическую готовность предприятия – изготовителя к выпуску нового изделия (или совершенствование ранее освоенных).

ТПП включает в себя большой комплекс взаимосвязанных работ, состав и последовательность выполнения которых зависит от конструкции РЭС и типа производства.

1) Обеспечение технологичности конструкции изделия,

2) Проектирование ТП,

3) Проектирование и изготовление оснастки,

4) Организация и управление ТП.

5) Конструкторско-технологический анализ изделий,

6) Организационно-технологический анализ производства,

7) Расчет производственных мощностей,

8) Составление производственно-технологических нормативов,

9) Отладка техпроцессов, оборудования, оснастки.

Виды техпроцессов.

По степени разработки и объему выпуска ТП делят на:

I. Маршрутный ТП, который определяет маршрут (порядок) следования операций их вид, наименование, оборудование и оснастку для каждого вида операций, трудоемкость выполнения операций и необходимую квалификацию работников, не указывают переходы и режимы обработки - это поручают рабочим высокой квалификации.

Этот вид ТП характерен для единичного и мелкосерийного производства, когда все параметры разработки заносят в маршрутные карты.

Этот тип часто называют “маршрутной технологией”. Используют оборудование с ручным управлением. Все делает рабочий.

II. Операционный (операционная технология) характерна для среднего, крупносерийного и массового производства. При этом типе каждая операция разрабатывается подробно технологом. Определяется оборудование и оснастка, технологические режимы.

Операции дробятся на технологические переходы. Содержание операции полностью определяется технологом. Используется принцип дифференциации и концентраций технологических переходов при выполнении операций. Вычерчиваются эскиз операции с установочными базами и настроечными размерами. Рассчитывается операционное время и устанавливается норма штучного времени. При использовании станков с ЧПУ операционную технологию разрабатывают и в мелкосерийном производстве.

Дифференциация – расчленение операций на несколько простых. Используется преимущественно в крупносерийном и массовом производстве. Достоинства – возможность использования упрощенной конструкции оборудования. Недостаток – трудность переналадки оборудования при переходе к изготовлению нового изделия.

Концентрация – укрупнение, соединение нескольких простых операций в одну сложную. Используют в единичном и мелкосерийном производстве, на базе роботизированного универсального оборудования с числовым программном управлением, а в условиях массового производства, на базе полностью автоматизированного специального оборудования.

III. Маршрутно-операционная технология. В этом случае операционная технология используется только на наиболее сложные операции, а в остальных, в операциях не указываются переходы и режимы обработки. Для изготовления одного и того же изделия можно использовать разные ТП в независимости от типа производства.

IV. В независимости от типа производства техпроцесс называется единичным, если относится к изготовлению одного изделия (возможен и в массовом производстве).

V. Типовым называется ТП изготовления конструктивно подобных изделий (платы, корпуса), характеризуется единством содержания, последовательностью большинства технологических операций и переходов. Использование типовых ТП позволяет обобщать опыт передовых предприятий, повышать качество ТПП, уменьшать трудоемкость и стоимость разработки единичных и групповых ТП.

VI. Групповой ТП применяют для производства технологически подобных изделий при многономенклатурном мелко серийном производстве. Различают два подвида:

a. Дифференциально-групповые. Применяют специализированные рабочие места для последовательной обработки изделий партиями одного типоразмера и наименования. Группа формируется по общему технологическому признаку (формируемым параметрам, используемым методом, режимом и общей оснасткой). Уменьшает стоимость и трудоемкость.

b. Интегрально-групповые. Применяют как интегральный результат обработки отдельных участков поверхности или объема исходной заготовки для придания заданных свойств, в соответствии с электрической схемой. Есть общая заготовка для большого числа одинаковых изделий проходящих операции одновременной обработки в нераздельном состоянии вплоть до помещения в корпус.

VII. Рабочий ТП выполняется по рабочей технологической и конструкторской документации.

VIII. Перспективный для модернизации старых ТП или внедрения новых производств.

Данные разработки заносятся в операционные карты.

2,5

2.6

Автоматизация технологических процессов.

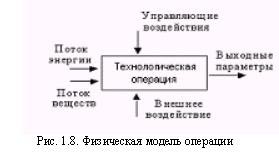

Техпроцесс – это сложная динамическая система (технологическая система), в которую входит оборудование, средства контроля и управления, вспомогательные и транспортные устройства, обрабатывающий инструмент (или среды), объекты производства (заготовки, полуфабрикаты, сборочные единицы, готовые изделия) и люди, осуществляющие процесс управления им.

Техническая система (ТС) – это большая система, анализ и синтез которой возможен лишь с позиции системы.

Технологическую систему можно разбить на подсистемы.

Простейший пример. ТС делится на:

- Подсистема ТПП.

-Подсистема заготовительного производства, деталей, ЭРЭ.

-Обрабатывающая подсистема.

-Подсистема сборки и монтажа.

-Подсистема контроля и настройки.

Показателями качества функционирования ТС является:

- Эффективность (способность к выполнению поставленной задачи).

- Надежность (способность к функционированию при отказе отдельных элементов).

- Помехозащищенность от внешних воздействий, устойчивость, стабильность.

При ТПП используются методы описания и анализа ТС с помощью математических моделей.

Математическое моделирование – это процесс создания модели и оперирование ею с целью получения необходимых сведений о реальном или проектируемом технологическом объекте. Математическое моделирование для большинства технологического объектов можно выполнить на микро-, макро-, мегауровнях, различающихся степенью детализации рассмотрения процессов в объекте. Математическое моделирование технологического объекта на микроуровне – это система дифференциальных уравнений с заданными граничными (краевыми) условиями. Решаются они только для частных случаев.

Математическое моделирование макроуровня тоже система дифференциальных уравнений с заданными начальными условиями.

Для сложных ТС – мегауровень. В этом случае моделируют две категории технологических объектов:

1. объекты теории динамических систем,

2. объекты теории массового обслуживания.

Цель – найти оптимальные параметры, режимы, условия.

На этапе проектирования тщательно исследуются физические закономерности:

1. Используются уравнения математической физики, теории цепей, термодинамики, кинетики химических соединений. Для обобщения результатов привлекаются методы планирования эксперимента. Строятся математические модели отдельных элементов ТС.

2. На этапе эксплуатации используют модели надежности, модель морального старения на основе метода дисперсных оценок, методы распознания образов.

3. При анализе и синтезе большой системы ТС с целью выбора оптимальных параметров проводится огромное множество проверочных расчетов. Это наиболее творческая и не алгоритмизированная часть разработки, работают в диалоговом режиме с ЭВМ.

Строятся модели точности, выявляются связи параметров ТС с параметрами качества. Эта многокритериальная, многопараметрическая задача оптимизации, как правило, не имеет единственного решения. Применяется аппарат логистики.

V- контролируемый, но не управляемый параметр (чистота материалов их состав и т.д.)

На современном этапе развития прибегают к упрощенному моделированию, выбирая сложность модели из практических соображений.

2.7.

Методы исследования и оценки точности и стабильности ТП.

Ни один ТП не может быть абсолютно стабилен, так как в течение вре- мени на него, наряду со случайными погрешностями процесса изготовления продукции (упругими деформациями древесины под воздействием инстру- мента, вариацией размерно-качественных характеристик древесины, вибра- цией обрабатывающего оборудования, ошибками станочников и т. д.), начинают действовать и систематические погрешности (неправильная на- стройка оборудования, затупление режущего инструмента, износ направ- ляющих устройств и т. д.)

| Технологи- ческий процесс | Продукция | Контроли- руемый показатель качества | Средства измере- ний | Точ- ность изме- рений, см | ГОСТ на про- дукцию |

| Производст- во круглых лесомате- риалов | Круглые лесомате- риалы | Длина, диаметр | Метр, рулетка | 9463-88 9462-88 | |

| Производст- во пиломате- риалов в лесопильном цехе | Пиломате- риалы | Длина, ши- рина, толщина, шерохова- тость по- верхности | Рулетка, штанген- циркуль, индика- тор | 1 0,05 0,001 | 8486-86 2695-83 15612-85 |

| Производст- во тарной дощечки в цехе таропи- лени | Тарная дощечка | Длина, ши- рина, толщина, шерохова- тость по- верхности | Рулетка, штанген- циркуль, индика- тор | 0,5 0,05 0,001 | 2991-86 15612-85 |

| Производст- во балансов | Балансы круглые | Качество окорки | Масш- табная сетка | 1×1 | 9463-88 9462-88 |

Исследуемый ТП должен работать в обычном режиме – на однотипном сырье, с использованием одинаковых методов настройки оборудования и подготовки инструмента, при постоянстве технологических режимов и т. д. Целью исследования точности ТП является установление фактическо- го уровня дефектности продукции, а также выявление факторов, ведущих к появлению брака, определение уровней и пределов изменения факторов ТП, при которых обеспечивается допустимый уровень дефектности

В Приложении 1 приведены некоторые дефекты пиломатериалов, вы- рабатываемых на лесопильных рамах, а также факторы ТП лесопиления, которые могут быть причиной их возникновения. В процессе исследования точности ТП фиксируют значение доминирующих факторов с целью их корректировки при отладке ТП. Если точность ТП характеризуется несколькими ПК, например, ли- нейными размерами, шероховатостью и т. д., то сначала исследуют тот ПК, который вносит наибольшую долю в общую долю дефектной продукции. Значения ПК продукции имеют, как правило, нормальное распределение, которое определяется двумя величинами – математическим ожиданием m и генеральным средним квадратическим отклонением (СКО) s. Оценками генеральных m и s при выборочном методе являются выборочное сред- нее арифметическое х и выборочное СКО S. Доля дефектной продукции р в % может быть определена по формуле р = [Ф (t1) - Ф (t2)] × 100 %, (1) где t1 и t2 – аргументы функции нормального распределения, которые рас- считываются по формулам t1 = (σ Тв - μ), (2) t2 = (σ Tн - μ), (3) где Тв и Тн – верхняя и нижняя границы поля допуска соответственно (рис. 1). Как правило, величины Тв и Тн имеют фиксированное значение, а их разность (Тв – Тн) = δ п (4) является размером поля допуска. Середину поля допуска Тс определяют по формуле Тс = (Тв – Тн) / 2. (5)6 Рис. 1. Графики функций Из формул (1), (2) и (3) видно, что величина доли дефектной продук- ции p будет зависеть от значения величин µ и σ. Доля дефектной продук- ции будет равна нулю (p = po = 0), если m = mо = Тс и s £ sо (рис.1, кри- вая 1). Значение величины sо определяют исходя из правила трех сигм по формуле sо = δп/6. (6) На практике в договоре на поставку продукции между поставщиком и потребителем указывается доля дефектной продукции p, которая не долж- на превышать определенного предела: p = [p1] = (0,01 – 10) %. Таким образом, различие номинальных и действительных значений ПК будет удовлетворять требованиям договора: po £ p £ [p1], если sо £ s £ [s1] и mо £ m £ [m1], здесь [s1] и [m1] – СКО и математическое ожидание ПК, соот- ветствующее максимально допустимой доле дефектной продукции [p1]. На рис. 1 кривая 3 иллюстрирует случай, когда s = s1, а m = mо»»Тс. При этом po < p1 = p1н + p1в, здесь p1н и p1в – соответственно доли дефект- ной продукции, выходящие за нижнюю (Тн) и верхнюю (Тв) границы поля допуска. Если m = mо = Тс, то величина доли дефектной продукции p1 будет определяться наличием случайных погрешностей, которые ведут к рассеи- ванию значений ПК продукции. Степень рассеивания значений ПК характеризует показатель рассеи- вания Кр, который рассчитывают по формуле Кр = 6 S / δп, (7) где 6 S – поле рассеивания значений ПК.7 При Кр < 1 ТП обеспечивает более высокую точность, чем требуемая (рис. 1, кривая 1). При Кр > 1 ТП не обеспечивает задаваемой допуском точности, поэтому будет появляться брак (рис. 1, кривая 3). На рис. 1 кривая 2 иллюстрирует случай, когда s = S1» so, а m = m1 > > mо, а ро < р1 = рн. Так как рн = 0, то р1 = рв. В этом случае величина доли дефектной продукции р1 будет определяться наличием систематических погрешностей (ошибок), ведущих к смещению настройки (наладке). Примечание. Здесь и далее рассматривается случай правостороннего смещения настройки ПК. Смещение настройки характеризует показатель уровня настройки Кн, который рассчитывают по формуле Кн = п с δ Т - х = п е δ М, (8) где х – выборочное среднее арифметическое; Ме – величина смещения настройки (рис. 1). Чем ближе Кн к нулю, тем точнее настройка ТП и меньше системати- ческая ошибка. Таким образом, при заданном после допуска δп для уменьшения доли дефектной продукции р необходимо добиться, чтобы, во-первых, значение m не отклонялось от значения m» Тс, во-вторых, чтобы значение s не уве- личивалось по сравнению со значением sо. Для определения вероятной доли дефектной продукции р при выбо- рочном методе используют формулу р1 = [Ф (S Т х в -) – Ф (S Т х н -)] × 100 %. (9) Значения функций Ф (Тв – х / S) и Ф (Тн – х / S) приведены в При- ложении 2, что позволяет делать при известных значениях аргументов ве- роятную долю дефектной продукции р1.

Пример 1. В результате исследования точности ТП производства тар- ной дощечки установлено, что х = 12,1 мм, S = 0,720 мм. Требуется опре- делить вероятную долю дефектной продукции при условии, что Тв = 13 мм и Тн = 11 мм, а [p1] = 10 %. Решение. Подставив значения х, S, Тв и Тн в формулу (9), получим р1 = [Ф (0,720 13 -12,1) – Ф (0,720 11-12,1) ] ∙ 100 % = [Ф (1,25) – Ф (-1,53)] × 100 %.8 Для значений аргументов t1 = 1,25 и t2 = 1,53 из Приложения 2 нахо- дим значения функций, равные соответственно 0,1056 и 0,063. Тогда р1 = [(0,1056) – (-0,063)] × 100 % = 16,86 %. Сравнивая величины р1 и [p1], видим, что р1 > [p1], следовательно, до- ля дефектной тарной дощечки превышает допустимый предел. Для управления качеством продукции необходимо знать значения ве- личин [s] и [m1], соответствующие максимально допустимой доле дефект- ной продукции [p1]. При производстве лесопродукции наиболее часто имеет место рассеи- вание значений ПК (случайная ошибка), реже – смещение настройки (на- ладки) (систематическая ошибка). Если имеет место рассеивание значений ПК, то величину [s1] при условии, что [m1] = mo = Тс, можно определить по методике, изложенной в примере 2

2. 8

Критерии точности ТП.

Основным критерием для выбора оптимального варианта ТП является себестоимость или производительность.

Себестоимость изделия складывается из стоимости материала, зарплаты производственных рабочих и косвенных затрат, начисленных в % к зарплате.

Учитывают обычно технологическую себестоимость – ту часть себестоимости, которая зависит от варианта ТП. Стоимость заготовки изделия не учитывают, т.к. она одна и та же, важно исключать все малозначительные затраты, не оказывающие существенное влияние на итоговые результаты.

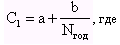

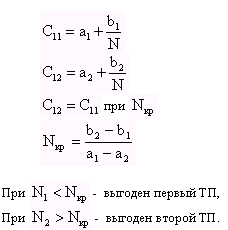

Технологическая себестоимость C1 единицы продукции (затраты на ее изготовление).

а - текущие (переменные) расходы на 1 деталь, b - единовременные (постоянные) расходы на годовую программу, Nгод- годовая программа выпуска.

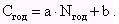

Технологическая себестоимость изготовляемой годовой продукции

Текущие (переменная) затраты

Cм- затраты на материалы, Сз- затраты на зарплату основных рабочих,Снр - накладные расходы на электроэнергию, воду, ремонт оборудования (это затраты связанные с работой оборудования).

Затраты на основной материал

m (кг, м, дм2) – норма расхода материала на изделие, qм - стоимость единицы материала, q0- стоимость единицы утилизированного материала, m0-количество реализованных отходов.

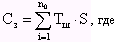

Расходы на зарплату рабочих

n0 - число операций, Tш- норма штучного времени на i-тую операцию, S- тарифная часовая ставка рабочего (зависит от его квалификации).

Накладные расходы, связанные с работой оборудования (ремонт, амортизация, смазывающие и охлаждающие жидкости и тд.) определяются на основании нормативов. Можно ~ 70…300% от зарплаты основных рабочих.

К единовременным (постоянным) расходам относятся расходы на изготовление специальной оснастки для производства новой серии (партии) изделий и зарплаты наладчиков оборудования

Cн - зарплата наладчиков оборудования, K- коэффициент амортизации и эксплуатации оснастки.

K=0,5 при 2-ух летнем сроке службы оснастки,

K=1,2 при годовом сроке службы,

K=0,7 при 20% расходе на эксплуатацию оснастки от ее стоимости.

S- часовая ставка наладчиков, r - число наладок в год, Tпз- норма подготовительного - заключительного времени на 1 наладку.

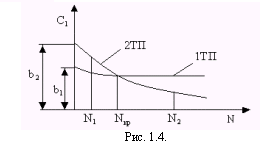

Себестоимость детали можно представить в виде гиперболы в зависимости от программы выпуска. При сравнении 2х ТП.

Уровень техпроцесса характеризуется большим числом показателей. Задача выбора оптимального варианта легко решается, если один ТП превосходит остальные по всем показателям. Если превосходство одного показателя не очевидно, то оптимальное решение получают по комплексному показателю

ki - частный (относительный) показатель технического уровня, ai - весовой уровень i-го показателя,

i =1,2...m

Оптимален ТП, имеющий Пк=max. При подсчете надо выбрать номенклатуру частных показателей, их значимость. Все показатели в относительных единицах и приведены к показателю с положительным значением. Так чем выше трудоемкость, тем хуже качество, поэтому используют величину 1/трудоемкость. Веса определяются по экспертным оценкам. Если хотя бы один K =0, то Пк=0.

Первый вариант имеет дешевую оснастку (b1), но менее производительную, чем у второго варианта, у которого оснастка дороже (b2), но и более производительная.

При малой программе дорогая оснастка разложится на себестоимость изделия и резко ее повысит, поэтому ее более выгодно использовать при большой программе выпуска. Однако во втором случае, возможно, придется больше платить рабочему, т.к. оснастка сложнее и требуется рабочий с более высоким разрядом, но производительность, т.е. трудоемкость, будет меньше, чем в первом случае.

Чтобы снизить технологическую себестоимость, необходимо уменьшить входящие, в нее составляющие: уменьшать отходы за счет правильного раскроя материала, покупать менее дорогие материалы, применять роботы-манипуляторы вместо рабочих, применять энергосберегающие ТП и др.

2.9

Статистические методы оценки точности и стабильности ТП.

Статистические методы управления качеством продукции обладают в сравнении со сплошным контролем продукции таким важным преимуществом, как возможность обнаружения отклонения от технологического процесса не тогда, когда вся партия деталей изготовлена, а в процессе (когда можно своевременно вмешаться в процесс и скорректировать его).

Статистический анализ точности и стабильности технологического процесса - это установление статистическими методами значений показателей точности и стабильности технологического процесса и определение закономерностей его протекания во времени.

Статистическое регулирование технологического процесса - это корректирование значений параметров технологического процесса по результатам выборочного контроля контролируемых параметров, осуществляемое для технологического обеспечения требуемого уровня качества продукции.

Статистический приемочный контроль качества продукции - это контроль, основанный на применении методов математической статистики для проверки соответствия качества продукции установленным требованиям и принятия продукции.

Статистический метод оценки качества продукции - это метод, при котором значения качества показателей качества продукции определяют с использованием правил математической статистики.

Термин "статистический приемочный контроль" не следует обязательно связывать с контролем готовой продукции. Статистический приемочный контроль может применяться на операциях входного контроля, на операциях контроля закупок, при операционном контроле, при контроле готовой продукции и т.д., т.е. в тех случаях, когда н

|

|

|

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!